转K2型转向架承载外簧疲劳断裂分析

2017-07-31王凯刘德义刘世程

王凯,刘德义,刘世程

(1. 中车齐齐哈尔车辆有限公司 热工艺部,黑龙江 齐齐哈尔 161002;2. 大连交通大学 材料科学与工程学院,辽宁 大连 116028)

转K2型转向架承载外簧疲劳断裂分析

王凯1,刘德义2,刘世程2

(1. 中车齐齐哈尔车辆有限公司 热工艺部,黑龙江 齐齐哈尔 161002;2. 大连交通大学 材料科学与工程学院,辽宁 大连 116028)

对疲劳试验中断裂的转向架弹簧,从材料质量、断口、表面划痕及其对疲劳寿命的影响等方面进行了分析,结果表明:材料及热处理质量符合标准要求,SEM断面分析亦未发现夹杂物等材料缺陷;断口及表面观察发现疲劳裂纹从应力最大的簧圈内表面的划痕形成;划痕与簧丝轴向垂直,其引起的应力集中使等效对称循环切应力增大12.7%,疲劳寿命降低74%,是早期疲劳断裂的原因;划痕是生产中不当操作造成的.

弹簧;疲劳断裂;表面划痕;应力集中;等效切应力

0 引言

铁路货车转K2型转向架承载外簧(以下简称弹簧),用直径26 mm的60Si2CrVAT簧丝卷制,总圈数6.55圈,自由高度232 mm,中径122mm,照片见图1(a).

技术条件要求,弹簧按TB/T 2211-2010[1]规定进行疲劳试验,疲劳寿命不得低于300万次.但一直进行弹簧疲劳试验时,应力循环至260万次时断裂.断裂弹簧照片见图1(b),断裂位置距一端2.2圈.

图1 新品弹簧及断裂弹簧照片

对断裂弹簧,从材质、断口、应力等方面进行了分析,找出了早期疲劳断裂的原因,为改进弹簧质量、提高弹簧疲劳寿命提供了依据.

1 材料分析

从断裂弹簧断口附近取样,对其成分、夹杂物、组织、硬度、脱碳层等进行了分析.

(1)化学成分

化学成分分析结果见表1,符合技术条件要求.

表1 化学成分 %

(2) 非金属夹杂物

按照GB/T 10561-2005标准,对非金属夹杂物进行了评定,结果见表2,夹杂物级别符合技术条件要求.

表2 非金属夹杂物

(3) 硬度

技术条件要求弹簧热处理后硬度为42~48HRC,实测断裂弹簧硬度为46 HRC,符合技术条件要求.

(4) 组织

断裂弹簧的光学金相组织见图2,为铁素体基体与弥散分布在铁素体基体上的细粒状渗碳体所组成的回火屈氏体组织.

图2 金相组织照

(5)表面脱碳层

测定了断裂弹簧的表面脱碳层,单边总脱碳层(铁素体+过渡层)深度0.10 mm,符合技术条件(不大于0.3 mm)要求.

由上述分析数据可见,断裂弹簧材料的碳及合金元素含量控制在规定范围的中限,杂质元素P、S、O含量及非金属夹杂物级别较低,硬度处于规定范围的中上限,表面脱碳较轻,说明材料成分、含量冶金质量、热处理质量符合相关技术条件要求.

2 断口分析

2.1 宏观断口

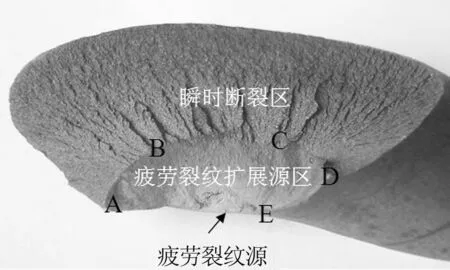

断裂弹簧宏观断口由疲劳裂纹源、疲劳裂纹扩展区及瞬时断裂区三部分组成,具有典型的疲劳断裂特征,见图3.疲劳裂纹萌生于弹簧圈的内表面,如图3中箭头所示.

图3 宏观断口照

疲劳裂纹形成后,从簧丝表面向内扩展,最终形成由轮廓线ABCDEA所围的疲劳裂纹扩展区.扩展区断面光滑,与簧丝轴线成45°角,即与最大拉伸应力相垂直[2].

疲劳裂纹扩展前缘线到达ABCD时,簧丝截面积减小,在试验载荷作用下瞬时断裂,形成粗糙断面.

2.2 微观断口

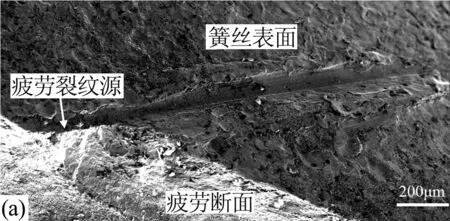

用扫描电镜(SEM)观察了疲劳裂纹源,照片见图4.疲劳裂纹在簧丝表面形成,然后向内部扩展.高倍下疲劳裂纹源处未观察到非金属夹杂物等材料缺陷.

3 疲劳裂纹源附近的簧丝表面观察

对疲劳裂纹源附近的簧丝表面进行了观察,结果发现紧邻疲劳裂纹源的簧丝表面存在一条划痕,见图4(a)及图5.划痕呈直线状,与簧丝轴向约成直角,即与弹簧轴向基本平行,长约2 mm,系由尖角硬物划伤所致.划痕与疲劳断面的交界处正是疲劳裂纹源.

图4 疲劳裂纹源及其侧面划痕

图5 疲劳裂纹源侧面划痕

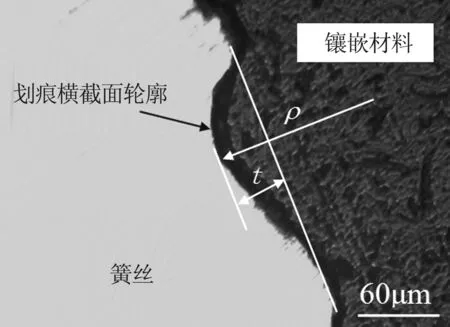

划痕的横截面照片见图6,测得划痕宽度L≈0.17 mm、深度t≈0.039 mm、曲率半径ρ≈0.12 mm.

图6 划痕横截面照片

由图4(a)可见,簧丝所有表面均为喷丸凹坑所覆盖,唯独划痕处没有喷丸凹坑,因此判断划痕是从喷丸后到试验前的过程中不当操作所致.

4 疲劳断裂分析

上述分析未发现材料方面的缺陷,而发现疲劳裂纹源侧面的簧丝表面存在明显划痕,因此,以下对表面划痕引起的应力集中及其对疲劳寿命的影响进行分析.

4.1 弹簧试验应力分析

圆柱螺旋压缩弹簧在轴向载荷P的作用下,弹簧圈的任意横截面的受力可简化为一扭矩和一切向力,弹簧内径所受切应力τ最大,对于圆截面簧丝,其值可根据下式计算[3]

(1)

因此大多数螺旋弹簧的失效是从弹簧圈内侧开始的.本文断裂弹簧疲劳源在弹簧圈内表面,与最大切应力位置一致.

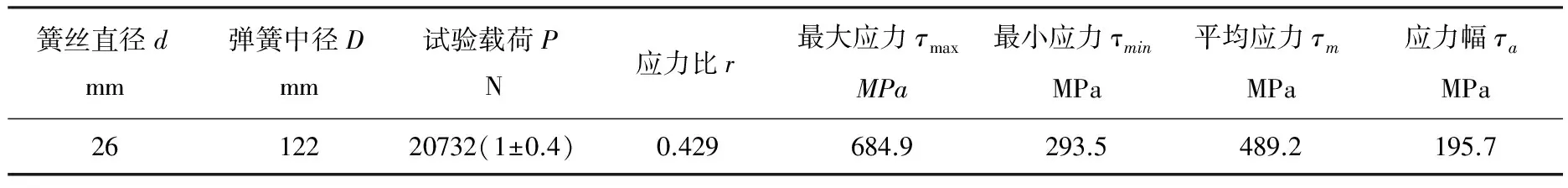

本文弹簧尺寸、疲劳试验载荷及应力见表3.理论分析[4]表明,试验条件下可循环300万次而不断裂,而弹簧试验中仍有个别弹簧循环次数达不到300万次.

表3 弹簧试验载荷与应力

4.2 疲劳寿命估算

(1)τ-N曲线

进行疲劳寿命估算时,需要对称应力循环下的τ-N(应力循环次数)曲线.可用两点法在双对数坐标纸上作出近似的τ-N曲线[5],其中一点为(N=107,τ-1=0.156(σ0.2+σb)[4-6]),另一点为(N=103,τ-1 3=0.75×0.9×σb[4,6]).

本文弹簧材料热处理后σ0.2=1 456 MPa,σb=1 600 MPa,两点法所得τ-N曲线为:

(2)

(2) 疲劳寿命影响因素[5]

缺口(应力集中)对疲劳寿命有显著影响,可用有效应力集中系数Kτ来表示:

(3)

式中,τ-1为扭转时光滑试件(无应力集中)的对称疲劳极限;τ-1K为相同情况下有应力集中试件的对称疲劳极限.

无应力集中时Kτ=1,有应力集中时Kτ大于1.

可以利用Kτ和ατ(理论应力集中系数)的关系计算Kτ.为计算Kτ与ατ间差别,引入材料对应力集中的敏感系数qτ,其关系为:

(4)

此外,绝对尺寸、表面加工系数、表面强化系数等因素也分别通过绝对尺寸系数ετ、表面加工系数βτ、表面强化系数βq影响疲劳寿命.

各因素的综合影响系数Kτd为:

(5)

(3)非对称循环应力转化为等效对称循环应力[5]

对于非对称循环应力(r≠-1),可通过下式转化为等效对称循环应力:

(6)

式中,φτ为把平均应力折合为应力幅的等效系数,也叫敏感系数.

考虑疲劳寿命的各影响因素后,等效对称循环应力为:

(7)

(4)疲劳寿命估算

弹簧疲劳寿命估算所用参数见表4.

表4 疲劳寿命估算所用参数及疲劳寿命

据此,由式(2)可得弹簧的疲劳寿命为:无应力集中时,疲劳寿命3.60×106次;划痕引起应力集中,疲劳寿命降为0.94×106次.上述寿命计算表明,在规定的试验载荷下,转K2外圆弹簧能够达到标准规定的3×106次的寿命要求,但弹簧最高应力部位存在划痕而引起应力集中,使等效对称循环应力增大12.7%,疲劳寿命降低74%,达不到规定要求.

应该指出,不同研究中选取的弹簧材料强度值不同,估算所得疲劳寿命绝对值可能差别很大,但有、无划痕的疲劳寿命的相对值却基本相同.例如,王红等[4,6]按σ0.2=1 666 MPa,σb=1 862 MPa[8],由两点法所得τ-N曲线为τ11.15N=3.7 ×1037[4,6],估算的无划痕与有划痕弹簧的疲劳寿命分别为1.85×107次与4.89×106次,远高于本文估算的疲劳寿命绝对值,但划痕引起的疲劳寿命降低百分数却仍为74%,与本文数值完全一致.

5 结论

(1) 疲劳断裂弹簧的断裂位置距端部2.2圈,疲劳源位于最大切应力的簧圈内表面,该部位存在一条曲率半径0.12 mm、深度0.039 mm的表面划痕,划痕引起应力集中,使等效对称循环应力增大12.7 %,疲劳寿命降低74 %,结果造成疲劳试验时早期断裂;

(2) 划痕是喷丸后试验前的过程中不当操作所致.

[1]中华人民共和国铁道部. TB/T 2211-2010 机车车辆悬挂装置钢制螺旋弹簧[S]. 北京:中国铁道出版社,2011.

[2]钟群鹏,赵子华. 断口学[M]. 北京:高等教育出版社,2006.

[3]付华栋. 圆柱螺旋弹簧疲劳试验方法研究[D]. 北京:机械科学研究总院,2007.

[4]王红, 商跃进, 孟广浦:新型货车转向架变刚度弹簧组的试验寿命估算及疲劳强度分析[J]. 中国铁道科学,2007,28(1):71-75.

[5]张祖明.机械零件强度的现代设计方法[M]. 北京:航空工业出版社,1990.

[6]汤劲松、王红、商跃进.转K6型转向架变刚度弹簧组的疲劳寿命分析[J]. 兰州交通大学学报(自然科学版),2006,25(3):13-15.

[7][日]西田正孝.应力集中[M]. 北京:机械工业出版社,1986.

[8]全国钢标准化 技术委员会. GB/T 1222-2007 弹簧钢[S]. 北京:中国标准出版社,2007.

Fatigue Fracture Analysis of An Outer Bearing Screw Spring for Bogie Type K2

WANG Kai1, LIU Deyi2, LIU Shicheng2

(1. Hot Working Ddepartment, CRRC Qiqihar Rolling Stock Co., Ltd, Qiqihar 161002, China, 2. School of Materials Science and Engineering, Dalian Jiaotong University, Dalian 116028, China)

Analysis of material characteristics, fracture surface, surface scratch and its effect on fatigue life were carried out for a screw spring used for Bogie Type K2 fractured in fatigue test. The results show that the quality of the material and the heat treatment process of the spring satisfy the related requirements. No nonmetallic inclusions and other metallurgical defects are identified by SEM fractographic analysis. However, a surface scratch is observed at the inner surface of the coil where the shear stress reaches the maximum value, and the fatigue crack originates at the surface scratch. The surface scratch is perpendicular to the axis of the spring wire. Estimation indicates the surface scratch results in a stress concentration that increases equivalent shear stress of completely reversed cycles of stress by 12.7% with a fatigue life reduced by 74%. It is concluded that the surface scratch is the cause of fatigue failure, and the surface scratch is induced by an improper handling.

screw spring; fatigue fracture; surface scratch; stress concentration; equivalent shear stress

1673- 9590(2017)04- 0138- 05

2015-10-29

王凯(1973-),男,高级工程师,硕士,主要从事锻造工艺管理的研究E- mail:rgy20057@sina.com.

A