模型参数对轨道列车吸能结构特性的影响

2017-07-31卢毓江

卢毓江

(蒙西华中铁路股份有限公司 运输管理部,北京 100073)

模型参数对轨道列车吸能结构特性的影响

卢毓江

(蒙西华中铁路股份有限公司 运输管理部,北京 100073)

为深入地研究材料本构模型参数、材料、单元尺寸参数和网格密度分布等对车辆碰撞仿真结果的影响,基于碰撞界面的非线性接触算法,建立了典型吸能装置的动态冲击动力学模型,在进行材料动态冲击试验的前提下,考察了虚拟数字计算中涉及到的变形体本构模型、应变率效应等关键技术对吸能部件的响应影响形式.研究表明,变形体的材料本构模型的简化差异对动态冲击响应具有显著的影响;在结构设计相同的的情况下,低碳钢材料的吸能容量要远远超过铝合金材料;而过大的网格尺寸不能准确描述结构细微的塑性变形.

轨道列车;吸能装置;耐碰撞性能

0 引言

耐撞性轨道列车的吸能区可分为车钩缓冲器吸能区、特殊的吸能装置吸能区、车端结构吸能区,低速碰撞或高速碰撞初始阶段,钩缓装置和吸能装置成为主要吸收列车的碰撞动能的部件,而吸能装置是车辆专用于车辆碰撞吸能的保障装置.

车辆碰撞过程中,虚拟仿真计算涉及到几个关键技术:首先是与静态加载作用下的强度分析相比,材料本构模型发生了变化,动载作用下的本构关系具有一系列不同的力学性能,特别地,在冲击加载条件下,大多数金属材料的屈服极限呈现增大的趋势,而屈服出现滞后现象,这种现象被称为材料的应变率效应.目前应用在轨道列车车体上的常用材料很多,在相同的结构下,吸能装置所用材料的不同对该装置的吸能特性影响也很大[1- 3];其次,在车辆碰撞仿真中,由于其大变形,大位移以及大转动的特性,数字模型的单元尺寸和网格密度分布等参数对模型的仿真精度和计算效率有重要影响,因此深入地研究材料本构模型参数、材料、单元尺寸参数和网格密度分布等对车辆碰撞结果的影响显得十分重要.

鉴于此,本文基于碰撞界面的非线性接触算法,建立了典型吸能装置的动态冲击动力学模型,在进行材料动态冲击试验的前提下,考察虚拟数字计算中涉及到的变形体本构模型、应变率效应等关键技术对轨道列车典型吸能部件的响应影响形式.

1 材料本构模型参数化分析

1.1 变形体本构模型的影响分析

吸能装置在撞击载荷作用下会发生大位移、大转动、大变形.这种变形可能是线性弹性变形、非线性弹性变形、塑性变形、粘塑性变形及其组合等.材料在进入塑性状态后,应力-应变关系是非线性的,这种应力-应变关系是与加载历史和作用环境有关,致使材料真实的应力-应变行为模拟变得非常复杂,因此有必要抓住主要的响应特性,对真实的应力-应变关系进行简化,对简化的模型进行数学分析,比较不同简化本构模型对响应特性的影响.

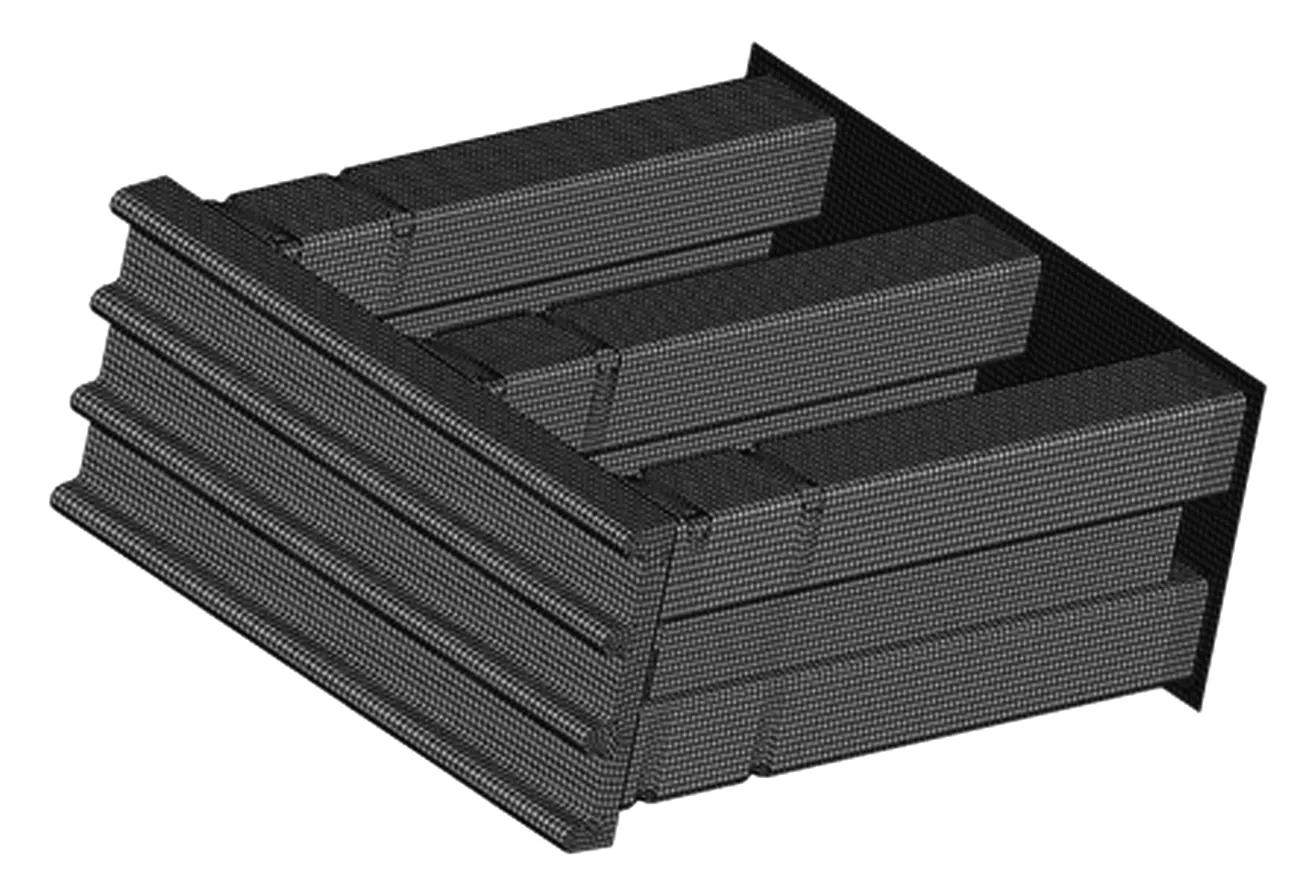

本文对某列车典型吸能元件建立了有限元模型,仿真分析场景为通过对刚性墙施加位移载荷实现对该吸能元件的动态仿真,压缩速度为1 m/s.选取材料密度为2.7×103kg/m3,泊松比为0.33.其有限元模型如图1所示.

图1 专有的吸能元件的有限元模型

本节主要对变形体各本构模型进行比较参数分析,现对材料参数分别作如下设定:

(1)理想弹塑性模型

材料理想的弹性-塑性模型的应力-应变曲线如图2所示,其线段OA是弹性阶段,AB为塑性阶段.

图2 理想的弹性-塑性模型的应力-应变曲线

将屈服点的屈服应力设为125 MPa,OA是弹性阶段的弹性模量E设为69 000 MPa.

(2)弹性-线性强化模型

弹性-线性强化模型的应力-应变曲线如图3所示,其线段OA是弹性阶段,AB为塑性强化阶段.

图3 弹性-线性强化模型的应力-应变曲线

将屈服点的屈服应力设为125 MPa,OA是弹性阶段的弹性模量设为69 000 MPa,AB是塑性强化阶段的切线模型设为1 500 MPa.

(3)弹性-两段线性强化模型

弹性-线性强化模型的应力-应变曲线如图4所示,其主要分为三条折线阶段,线段OA是弹性阶段,AB、BC为塑性强化阶段.

将屈服点的屈服应力设为125 MPa,OA是弹性阶段的弹性模量设为69 000 MPa,AB是塑性强化第一阶段的切线模型 设为1 750 MPa,BC是塑性强化第二阶段的切线模型设为500 MPa.

图4 弹性-线性强化模型的应力-应变曲线

(4)弹性-多段线性强化模型

弹性-线性强化模型的应力-应变曲线如图5所示,其主要分为三条折线阶段,线段OA是弹性阶段,AC为多段塑性强化阶段.

图5 弹性-线性强化模型的应力-应变曲线

将屈服点的屈服应力设为125 MPa,OA是弹性阶段的弹性模量设为69 000 MPa,AC是多段塑性强化阶段,通过多段折线最接近的逼近与真实的应力-应变曲线.

如图6,对比分析四种材料模型的计算结果,可以看出理想弹塑性模型内能吸收远远小于其他三种方案,其吸收的能量为88.50 kJ,该方案在能量吸收方面产生的误差较大,而其他三种方案其能量吸收相当,其中弹性-线性强化模型吸收的能量为170.41 kJ,弹性-两段线性强化模型吸收的能量为158.20 kJ,弹性-多段线性强化模型吸收的能量为166.20 kJ,通过误差分析可以得知,以弹性-多段线性强化模为基准,弹性-线性强化模型的误差为-2.50%,弹性-两段线性强化模型的误差为4.81%,可见其吸收能量的误差率都低于5%.

图6 能量吸收能力对比

由图7可以看出对于不同的本构模型方案,其界面力变化也有较大的差异,其中最为明显的是理想弹塑性模型,在整体上都低于其他三个方案,同时与弹性-多段线性强化模型相比,弹性-两段线性强化模型较为接近实际情况,而弹性-线性强化模型相差的较大.

图7 界面力情况对比

根据以上对比可知,变形体本构模型不同,其变形模式、能量吸收能力、界面力大小都有差异,与弹性-多段线性强化模型相比,弹性-两段线性强化模型和弹性-线性强化模型较为接近实际情况,其能量吸收误差率在5%以内,从整体响应方面来看,弹性-两段线性强化模型更为真实的反映实际情况;特别地,对于理想弹塑性模型虽然其造成的误差较大,但是从这次实例仿真中可以看出,如果实际材料的塑性屈服面是平稳的,结构的吸能和变形模式响应是较为理想的.

1.2 基于实验数据的应变率影响分析

车辆在碰撞过程中,结构要承受高速的冲击影响,而在动态冲击时随着冲击速度的变化,材料的应变率也随之改变,实践表明,应变率在10-6~10-2s-1内,金属材料的力学性能没有发生明显的改变,当应变率大于10-2s-1时,金属的力学性能将发生显著地改变,这就必须考虑由于应变率变化导致材料力学性能改变以及带来的一系列结构性能的变化.文献[5]指出,在有限元法应用于车辆碰撞过程当中,当在高速撞击时,必须考虑由于应变率效应所带来的影响.

为比较材料应变率对结构碰撞响应的影响,本文首先对铝合金材料5083-H111进行了材料动态冲击试验,通过冲击加载,获取铝合金冲击载荷下的应力-应变曲线,揭示不同应变率加载下的铝合金材料的冲击力学性能,为以后的应用研究打下坚实基础.

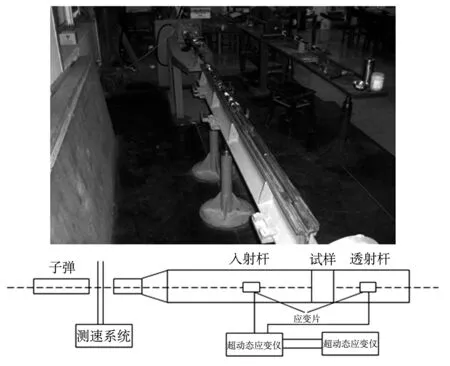

本试验所选材料为5083-H111,其化学成分为,硅:0.4%、铁:0.4%、铜:0.10%、锰:0.3~1.0%、镁:4.4%~4.9%、铬:0.05%~0.25%、锌:0.25%、钛:0.15%,其余为A1.试验台如图8所示,试验仪要采用分离式霍普金森压杆系统(SHPB)进行,其组成主要有:炮管、子弹、入射杆、透射杆、吸收杆、超动态应变仪和计算机等,通过对气缸气压的控制,来达到控制子弹不同冲击速度进而控制应变率的目的,由一维应力波理论,以及超动态应变仪获得输入杆和输出杆上的测试数据,根据这些波形数据,即可获得试样的平均应变率、平均应变和试件两端面应力的平均值.

图8 SHPB实验系统

通过动态冲击试验获得了5083-H111 试样在加载应变率分别为1 943、2 215 和3 317 s-1的应力-应变曲线,如图9所示.从图中可看出,随着应变率增大流动应力水平也相应变大, 即应变率对流动应力递增的影响,同时,最大塑性应变值和最大应力也同应变率成正比规律变化.

图9 不同应变率下的应力-应变曲线

将该试验数据导入到LS-DYNA材料模型,对考虑应变率情况下的结构碰撞响应与不考虑应变率情况下的结构碰撞响应进行比较,计算工况为吸能装置以20 m/s的速度撞击刚性墙,其仿真结果如图10所示,可以看出,考虑应变率和未考虑应变率的吸能装置能量吸收和界面力值有差异,在吸能能力方面,考虑应变率的吸收311.76 kJ,未考虑应变率的吸收243.75 kJ,误差率在27.90%;在界面力方面,初始峰值力相差较小,但是从界面力-时间特性曲线来看,其曲线的变化规律误差也较大.

(a)能量吸收能力对比

(b)界面力对比

为了后续计算的正确有效性,根据文献[5- 6]数据,本文增加了一个低碳钢材料的虚拟仿真试验,以考察低碳钢材料的应变率效应对结构的碰撞响应特性的影响.根据文献数据,本文计算应变率模型应用Cowper-Symonds模型,模型参数取C=40.4、P=5,碰撞场景采用吸能装置以20 m/s的速度撞击刚性墙,其能量吸收及界面力值计算结果如图11所示.

(a)能量吸收能力对比

(b)界面力对比

从图11中可以看出,对于低碳钢材料,考虑应变率和未考虑应变率的吸能装置能量吸收和界面力值有较大差异,在吸能能力方面,考虑应变率的吸收816.07 kJ,未考虑应变率的吸收400.18 kJ,误差率在103.92%;在界面力方面,初始峰值力和界面力-时间特性曲线相差都较大,其曲线的变化规律误差也较大.

因此,方案试验和计算仿真方面表明,材料应变率效应对结构的碰撞响应特性有显著的影响.

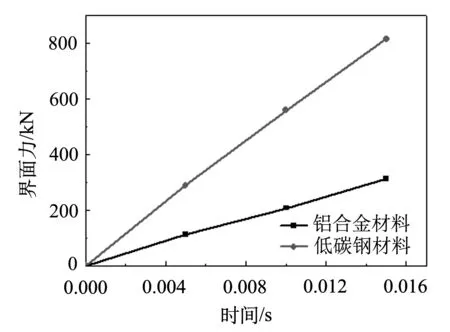

2 材料型号变化的影响分析

地铁车辆用材料一般包括低碳钢材料、不锈钢材料和铝合金材料,不同材料的力学特性也相应有不同因此在车辆发生碰撞过程中,其结构的碰撞响应也会有不同的变化规律,本节主要对低碳钢材料和铝合金材料进行了对比分析,在结构尺寸不变的情况下,探讨不同材料特性对结构碰撞响应特性的影响.

本节利用上节的仿真模型,通过对刚性墙施加位移载荷实现对该吸能元件的动态仿真,压缩速度为20 m/s.选取低碳钢材料密度为7.85×103kg/m3,泊松比为0.3;铝合金材料密度为2.7×103kg/m3,泊松比为0.33.

低碳钢材料和铝合金材料的吸收能量情况和界面力特性曲线如图12所示,从图可以看出,低碳钢材料和铝合金材料,在相同结构下,其吸能能力和界面力值具有较大的差异,在相同的结构条件下,低碳钢材料的吸能容量要远远超过铝合金材料,这与文献[7]结果是一致的.

(a)能量吸收能力对比

(b)界面力况对比

3 单元尺寸的影响分析

运用LS-DYNA进行有限计算仿真时,从各种参数在计算时间所占的比例中可以看出,其所消耗的计算时长主要与参与计算单元的数据传递和接触计算有关系,而单元尺寸的大小不仅与模型所占有的单元数量有联系,同时在计算时的稳定性方面也有较大影响.例如,四边形壳单元的极限时间步长的计算公式为:

(1)

其中,le是单元e的特征长度,ce是单元e的当前波速.

因此,为保障车辆碰撞计算的准确性,应该考虑单元尺寸对碰撞响应的影响.图13中所示为设计的吸能装置与刚性墙的碰撞模拟仿真图,参照模型的结构总体尺寸,分别选取了3、5、7、12 mm特征尺寸的4节点壳单元对仿真模型进行了网格划分,其有限元单元数分别为138 978、52 389、26 082、10 498,四种不同单元尺寸划分的吸能装置在碰撞最后时刻的仿真结果如图14所示.

图13 不同尺寸影响因素的仿真模型

(a) 3 mm(b) 5 mm

(c) 7 mm(d)12 mm

图14 不同尺寸仿真变形模式比较

分析和比较图14的仿真结果可以看出:特征尺寸为12 mm的吸能装置变形模式与其他三种有较大的差异,吸能装置在局部失稳后,未有产生有效的压塌失效过程,从变形模式方面来看,该尺寸下也为捕捉到吸能装置在碰撞中产生的小“皱褶”,单元的变化类似“锯齿形”;特征尺寸为3 mm的变形模式类似于“皱褶”,能较好地反映实际屈曲变形过程,这与文献的实验结果也吻合一致[8- 9].

因此,通过本节的分析,单元较小越容易捕捉到结构碰撞中产生的小“皱褶”,而粗网格单元刚性较强,在对车辆进行碰撞模拟时,应充分考虑单元尺寸的细化对计算精度和仿真时间的合理分配.

4 结论

本文基于碰撞界面的非线性接触算法,建立了典型吸能装置的动态冲击动力学模型,在进行材料动态冲击试验的前提下,考察了虚拟数字计算中涉及到的变形体本构模型、应变率效应等关键技术对吸能部件的响应影响形式.研究表明,变形体的材料本构模型的简化差异对动态冲击响应具有显著的影响,比较分析得出考虑应变率的弹性-两段线性强化模型更能反映实际;在结构设计相同的的情况下,低碳钢材料的吸能容量要远远超过铝合金材料;而过大的网格尺寸不能准确描述结构细微的塑性变形,因此需要对计算的精度和速度进行合理的分配.

[1]张志新.高速列车耐撞性结构及安全性研究[D].成都:西南交通大学,2012.

[2]刘艳文.轨道客车碰撞被动安全性研究[D].成都:西南交通大学,2013.

[3]王晋乐.电力机车车体结构耐撞性设计[D].成都:西南交通大学,2014.

[4]钟志华.汽车耐撞性分析的有限元法[J].汽车工程,1994,16(1):1- 6.

[5]王成国,成艾国,高晖,等.材料应变率对汽车碰撞性能影响的研究[J].汽车工程, 2010,32(6):482- 46.

[6]孟广成,邰永刚.材料应变率对护栏碰撞仿真结果影响研究[J].交通工程,2012,6(6):393- 395.

[7]柳艳杰.汽车低速碰撞吸能部件的抗撞性能研究[D].哈尔滨:哈尔滨工程大学,2012.

[8]叶映台.轿车前纵梁耐撞性仿真和结构优化的研究[D].长沙:湖南大学,2010.

[9]胡玉梅.汽车正面碰撞设计分析技术及应用研究[D].重庆:重庆大学,2002.

Numerical Simulation Study on Effects of Model Parameter on Railway Vehicle Energy-Absorbing Device

LU Yujiang

(Transportation Management Department,Mengxi-Huazhong Railway Co.,Ltd,Beijing 100073,China)

In order to study the effects of model parameters in crash simulation of energy-absorbing device, a typical FEM model based on nonlinear contact algorithm was built.By conducting impact test and considering the key parameter such as constitutive model and strain rate,it is found that material model has obvious influence on crash response.The structure of low-carbon steel can absorb more energy than the one of aluminium alloy in the same crash condition,and oversized mesh cannot simulate the plastic deformation accurately.

railway vehicle;energy-absorbing device;crash worthiness

1673- 9590(2017)04- 0045- 06

2017- 01- 09

卢毓江(1989-),男,工程师,硕士,主要从事车辆工程相关研究E-mail:429076304@qq.com.

A