CRH2G高速列车车体振动性能分析

2017-07-31王伟祝巍

王伟,祝巍

(1.江西现代职业技术学院 建筑工程学院,江西 南昌 330095;2.南昌市国土资源局,江西 南昌 330038)

CRH2G高速列车车体振动性能分析

王伟1,祝巍2

(1.江西现代职业技术学院 建筑工程学院,江西 南昌 330095;2.南昌市国土资源局,江西 南昌 330038)

对新型高寒抗风沙动车组CRH2G七车车体,利用ANSYS软件进行建模和仿真计算,获取车体前4阶整车模态参数,并与运行模态试验测试结果作对比,验证了有限元模型的正确性.根据模态仿真分析结果,得到车体振动频率和振型等固有参数,同时也验证了CRH2G型车体最重要的一阶垂向弯曲振型对应的固有频率大于10 Hz,符合设计标准要求, 为车体振动性能改进及优化设计提供参考依据.

ANSYS;模态分析;CRH2G型车体;振动

0 引言

随着中国高铁技术不断提高,列车运行速度的高速化和结构的轻量化,由线路不平顺等因素引起随机激扰的频域加宽[1],导致列车振动问题加剧,这不仅缩短车体使用寿命,影响乘坐舒适度,甚至可能危及到乘客的人身和财产安全.作为列车最大部件的车体是车辆重要的组成部分之一,对车辆振动性能有着重要的影响[2],其结构设计的合理性直接影响到乘坐舒适度和列车平稳性.模态分析是车体振动性能分析的重要工具,通过车体模态分析,可得到车体的固有模态参数,搞清楚车体在某一易受影响的频率范围内各阶主要模态的特性,从而预测车体工作频率在此频段时产生的实际振动响应,有效地避开车体的共振区间.因此,通过模态分析可以了解车体动力性能是否符合标准要求,进而为车体的改进设计提供依据.

模态分析可分为实验模态和计算模态两种.随着计算机的普及,有限元软件迅速发展并广泛应用于各个领域,成为设计研究中不可缺少的工具.目前,许多研究、研发项目为节省实验经费,缩短研发周期,常常采用计算仿真代替实验[3].鉴于此,本文采用ANSYS对CRH2G高速列车七车车体进行仿真建模和模态分析,为分析车体振动性能提供参考依据.

1 有限元模态分析[4]

模态分析就是求解具有有限个自由度的无阻尼、无载荷状态下的动力方程的模态矢量.无阻尼自由振动的动力方程为

(1)

式中,M、K分别是质量矩阵和刚度矩阵;d为结构的节点位移矩阵.在自由振动时,各质点作简谐运动,方程(1)的解可以表示为

d=d0cosωt

(2)

式中,d0是节点的振幅列阵,即结构的振型;ω为与该振型对应的固有频率;t是时间.将式(2)代人式(1),得到齐次方程

(3)

式(3)称为特征方程,并利用ANSYS对其进行具体分析,即建立模型、加载并求解、扩展模态、观察结果等步骤[5],可以得到结构的固有频率和振型.

2 车体有限元模型

高速运行中的动车组车体不但承载着旅客和设备,而且承受着扭转、垂向、横向和纵向载荷等,这就需要动车组车体有足够的刚度和强度[6].CRH2G型动车组列车的七车为动车且靠近车头,受到的激励大,振动情况显著,可通过对七车车体振动性能的研究,间接了解整个列车的振动特性.因此,七车车体是比较理想的研究对象.

七车车体采用中空铝合金挤压型材焊接结构,主要由底架,端墙,侧墙,车顶和设备仓等部分组成.车体长为24.5m,宽为3.3m,高为3.86m,轨距为1.435m,弹性模量为69GPA,泊松比为0.3,密度为2730kg/m3.车体是一个大型的结构体,要建立实模不仅难度大,而且对计算机配置要求高,因此,在对车体建模时进行了必要的简化[7],如某些设备对于车体而言,体积和重量都比较小,可采用质量块安装在设备重心节点位置来代替设备几何体,这样简化对结果影响不大[8];玻璃、货物架、座位等部分辅助部件对车体模态分析也影响不大,可以以等效质量均匀地叠加在车体侧墙和底板上.

有限元模型划分网格[9]的密度对计算速度影响非常大,网格划分越密,计算得到的结果精度越高.但是,当网格密度达到一定程度时,继续加密网格对计算精度的提高并不显著,只会增加计算量,延长计算时间[10].本文主要研究的是整车模态,由于车体结构较大,如果采用过小的单元尺寸,不但计算耗时增加,而且容易识别出局部模态,突出的局部模态会掩盖整车模态,影响整车模态主振型辨别[11].综合考虑,结合单元间的连接、共节点状况,进行多次试算,设置ESIZE为0.08m对网格进行控制能得到较好的结果,其划分的单元总数为45788个,节点总数为48 221个,如图1所示.

图1 整车有限元模型

3 模态分析结果及分析

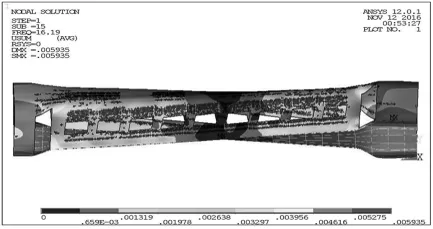

CRH2G型车体是受空气弹簧等构件约束的,约束复杂,难以模拟,而且如果对车体只进行某些约束下的模态分析,就无法获知在其它约束下的振动变形[12],有可能这些振动变形恰恰是真正的车体模态.综合考虑,采用自由模态分析方法[13],对车体模型不施加约束,在低频0~20Hz范围内进行有限元模态分析,并与采用B&K设备实测的车体运行模态试验数据作对比.ANSYS软件提取模态常用的BlockLanczos法,是将原特征值问题转化为三角形特征值问题,具有计算速度快,精度高,对模型中存在的较差形状单元也能较好地求解等优点.因此,采用BlockLanczos法求解车体模态.仿真结果及试验对比见表1,车体前四阶整车模态的冻结动画振型见图2~图9.

表1 仿真结果与试验对比

注:频率差值为仿真结果与试验结果之差.

图2 仿真车体垂向、横向一阶菱形

图3 试验车体垂向、横向一阶菱形

图4 仿真车体垂向一阶弯曲

图5 试验车体垂向一阶弯曲

图6 仿真车体横向一阶弯曲

图7 试验车体横向一阶弯曲

图8 仿真车体垂向一阶扭曲

图9 试验车体垂向一阶扭曲

由表1可知,在低频0~20 Hz范围内,ANSYS仿真识别出了车体10阶模态,模态密集,特别是在10~20 Hz之间.其中前六阶模态的频率值接近零,这表示无约束的自由模态分析,能识别出车体进行无周期的刚体运动.剩余四阶为整车模态,振型依次为一阶垂向菱形+一阶横向菱形、一阶垂向弯曲、一阶横向弯曲和一阶垂向扭曲.通过对比仿真结果和试验数据可以看出,仿真结果中7~10这四阶与试验测试的前四阶振型相一致,且同一振型对应的频率值相差很小,即便是相对误差较大的一阶横向弯曲,其频率差值也不大于0.7 Hz,符合工程要求.由此可以证明ANSYS仿真模型的建立是正确的,简化处理是合理的,具有很高的可靠度,能够有效的模拟车体振动,可用于车体结构优化等研究.仿真结果中第八阶振型为车体垂向一阶弯曲,对应的模态频率为10.479 Hz,大于设计标准要求[14]的10 Hz,因此,车体能有效避开转向架的工作频率,防止共振现象产生,符合设计要求.

结构振型展示了结构固有振动形态.通过分析振型,易于找出结构薄弱之处,判断产生振动的原因.从图2~图9各振型图中可以看出,七车车体9.189 Hz激励出的一阶菱形振型,车体跨中相对位移较大,可达0.005 86 m.10.479 Hz激励出的一阶垂向弯曲振型,车体两端相对位移也较大,为0.005 22 m.13.739 Hz激励出的一阶横向弯曲振型,车体位移跨中较大,位移值在0.006 7 m以上.16.190Hz激励出的一阶扭转振型,车体两端相对位移也较大,可达0.005 93 m.由此可见,车体在不同振型下,振动位移较大的部位不尽相同,但从整体看,动车组在运行过程中,其跨中、两端的振动幅度相对较大,设计时应给予考虑.从图中还可以看出,不论是仿真结果还是试验数据,在低频范围内,车体垂向较横向更容易识别出振动模态.而且,就一阶弯曲振型而言,横向振动频率高于垂向振动频率,所以优化车体隔振性能时,应优先考虑车体垂向的振动.

4 结论

本文基于ANSYS有限元模态理论[15],建立了CRH2G型车体的模态分析有限元模型,并对其进行了简化处理,然后计算其在自由状态下的振动响应.所建有限元模型的仿真结果与实测数据吻合,说明有限元模型是合理的,采用ANSYS仿真部分代替实测也是可行的,这有助于减少实测次数,节约试验成本,缩短研发周期.

(1)仿真结果表明CRH2G型七车车体一阶垂向弯曲模态频率大于10Hz,符合设计标准要求[8];

(2)避开转向架等其它部件的工作频率带宽,可避免共振现象发生,但其频率值10.479 Hz略低,建议车体有必要通过增加刚度等方法来提高其值;

(3)车体在10~20 Hz之间振型密集,为防止共振,其他部件自振频率应尽量避开这一频率区间;

(4)车体有弯曲、扭转、菱形等振型,其跨中、两头振动幅度较大,设计优化时应重点考虑.

[1]石芳.基于I-DEAS的高速客车谐响应分析[J]. 铁道机车车辆工人, 2008(12):23-27.

[2]平学成,王先亮,朱韶光,等.B型地铁铝合金车体工作模态分析[J].铁道机车车辆, 2015,35(1): 115-117.

[3]付长虎,刘红光,陆森林.客车车身的有限元模态及谐响应分析[J].重庆交通大学学报(自然科学版), 2013,32(6): 1267-1269.

[4]赵经文,王宏钰.结构有限元分析[M].北京: 科学出版社, 2014.

[5]王新敏.ANSYS工程结构数值分析[M].北京: 人民交通出版社, 2014.

[6]罗光兵. 高速列车车体及车下设备耦合振动研究[D]. 成都:西南交通大学, 2014.

[7]CONNOLLY D P, KOUROUSSIS G, GIANNOPOULOS A, et al. Assessment of railway vibrations using an efficient scoping model [J]. Soil Dynamics and Earthquake Engineering, 2014, 58: 37- 47.

[8]陈本壮.铁路客车车体固有特性研究[D].大连: 大连交通大学, 2006.

[9]于金朋, 张卫华, 孙帮成,等. 高速车体结构参数对车体模态频率的影响分析[J]. 铁道学报, 2015(9):32-37.

[10]尹艳.CRH2动车组头车车体结构强度研究[D].北京: 北京交通大学, 2007.

[11]FERREIRA P A, LOPEZ-PITA A. Numerical modelling of high speed train/track system for the reduction of vibration levels and maintenance needs of railway tracks [J]. Construction and Building Materials, 2015, 79: 14-21.

Analysis of CRH2G High-Speed Train Body Vibration Performance based on ANSYS

WANG Wei1, ZHU Wei2

(1. School of Civil Engineering and Architecture Jiangxi Modern Polytechnic College, Nanchang 330095, China; 2. Nanchang Municipal Bureau of Land and Resources, Nanchang 330038,China)

ANSYS finite element software was used to model and simulate calculation for CRH2G seven car body. Then, the modal parameters of 4 car body were obtained and compared with modal test results to verify the validity of the finite element model. According to the results of the modal simulation analysis, intrinsic parameters, such as car body vibration frequency and vibration model, not only can provide a reference for the optimization design of car body vibration performance improvement, but also verify that one of the most important order vertical bending vibration mode of CRH2G type car body is more than 10 Hz, which complies with the design standards.

ANSYS; modal analysis; car body of CRH2G; vibration

1673- 9590(2017)04- 0056- 04

2016-11-07

王伟(1990-),男,助教,硕士,主要从事接触力学,模态振动等仿真工作的研究E- mail:137197049@qq.com.

A