永磁悬浮电机转子-轴承系统的动力学特性分析

2017-07-25张钢孔奎黄阳刘海娇裴旷怡

张钢,孔奎,黄阳,刘海娇,裴旷怡

(上海大学 机电工程与自动化学院,上海 200072)

永磁悬浮轴承(简称永磁轴承)具有微摩擦、无磨损、低功耗、无污染、高转速、无需润滑和密封等一系列优良特性[1]。因此,其支承转子系统适用于长寿命、大功率及高转速的场合。

近年来,越来越多的国家在开展永磁轴承的研究工作,并成功研制了多种结构类型的永磁轴承,在应用上取得了可喜的成果。文献[2]指出了永磁轴承在工业应用领域中的潜在价值,为永磁轴承的工业化应用指明了方向。文献[3]根据“拉推磁路”发明了首台微摩擦力全永磁悬浮离网型水平轴风力发电机,使得风力发电机的最低启动风速从3.5 m/s降至1.5 m/s。文献[4-5]研制了一台500 W永磁悬浮风力发电机样机,其是由一套永磁轴承和一套机械轴承所组成的支承系统,与同型号传统风力发电机相比,其启动阻力矩降低了约40%。目前国内已经研究并制造产出200,400,600,1 000,2 000,5 000,10 000 W等小型磁悬浮发电机。由此可见,永磁悬浮技术已经受到国际工业界的重视,并取得了一定的研究成果。

资源最为丰富且一直被认为不具备发电经济性的低温余热资源的发电潜力和经济性前景正得到越来越多的关注。有机朗肯循环(Organic Rankine Cycle,ORC)是以低沸点有机物为工质的朗肯循环,主要由余热锅炉(或换热器)、透平、冷凝器和工质泵4大部套组成,有机工质在换热器中从余热流中吸收热量,生成具一定压力和温度的蒸汽,蒸汽进入透平膨胀做功,从而带动发电机或拖动其他动力机械。本研究目标就是工作转速为18 000 r/min的永磁悬浮轴承支承的单机高速ORC余热发电机的转子系统。首先,计算转子系统的支承刚度,运用ANSYS-Workbench软件求解考虑预应力的固有频率、临界转速及振型,通过分析转子系统的振型特点、径向最大位移量及临界转速判断转子工作情况下的安全性,并为改善动态特性提供依据。

1 永磁悬浮发电机的结构

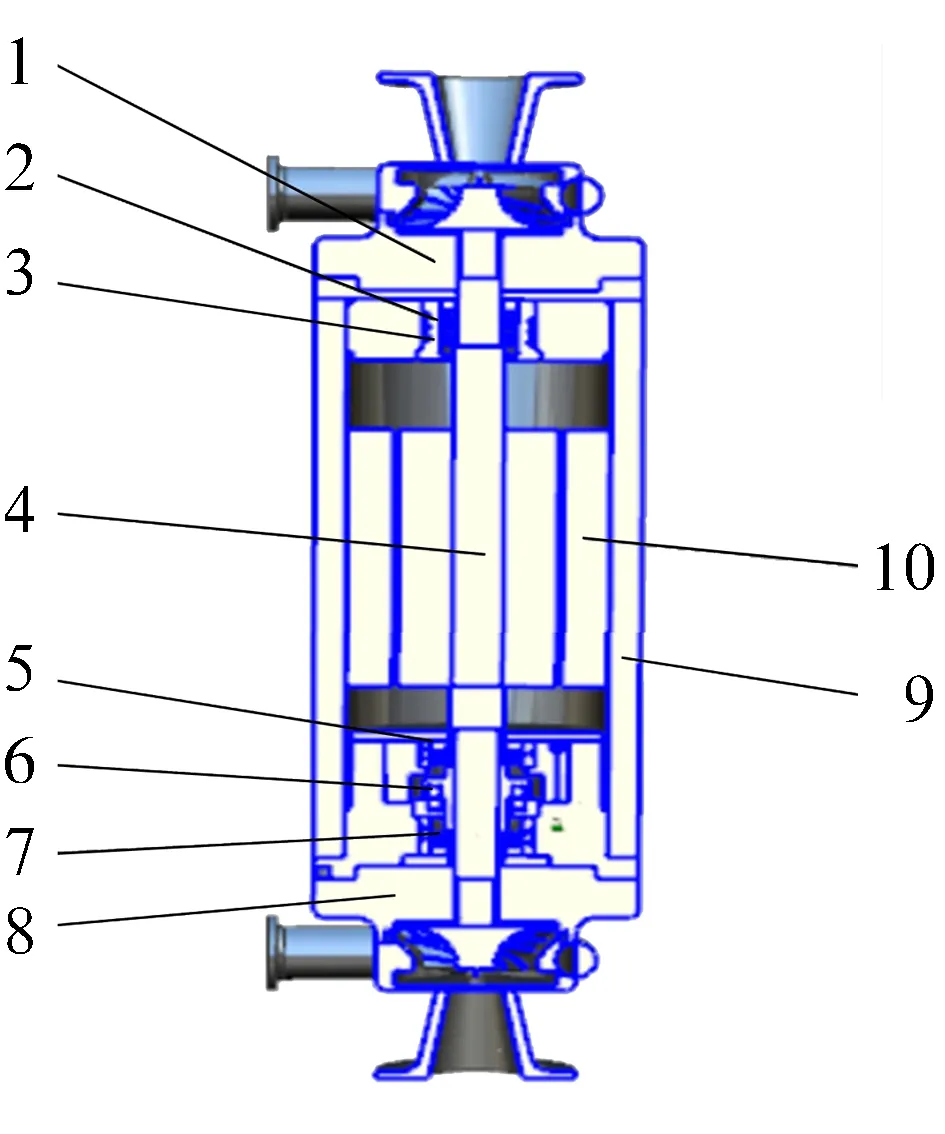

设计一台基于永磁悬浮轴承支承的立式ORC低温余热发电机。具体要求如下:发电机中电动机额定功率200 kW,工作转速18 000 r/min,电压380 V。发电机示意图如图1所示,主要有电动机上端盖、2套上轴承、电动机转子(包括上下叶轮)、2套下辅助轴承、永磁轴承、电动机定子、电动机外壳、电动机下端盖等部分组成。发电机的主要轴向载荷由永磁轴承承受。

2 转子系统支承刚度求解

一般情况下,辅助轴承即陶瓷球角接触球轴承在径向、轴向以及力矩方向联合载荷作用下,套圈将产生径向、轴向相对位移及相对倾角,这种弹性相对位移量关系到轴承的使用性能。通常将套圈产生单位弹性位移量所需的外加载荷定义为轴承的刚度。

1—电动机上端盖;2—上轴承1;3—上轴承2;4—电动机转子;5—下辅助轴承3;6—永磁轴承;7—下辅助轴承4;8—电动机下端盖;9—电动机外壳;10—电动机定子

文献[6-7]通过原公式计算值与试验值的对比,提出了混合陶瓷球轴承径向刚度Kr的修正计算公式,并通过试验验证了修正公式计算误差不超过2%。

(1)

式中:ξ为修正系数(轻预载取1.8;中预载取1.9;重预载取2.0);Z为球数;Dw为球径;α为接触角;Fa0为装配后轴承轴向预紧力。通过计算可得到4套辅助轴承的径向刚度为Kr1=205 N/μm;Kr2=205 N/μm;Kr3=268 N/μm;Kr4=268 N/μm。

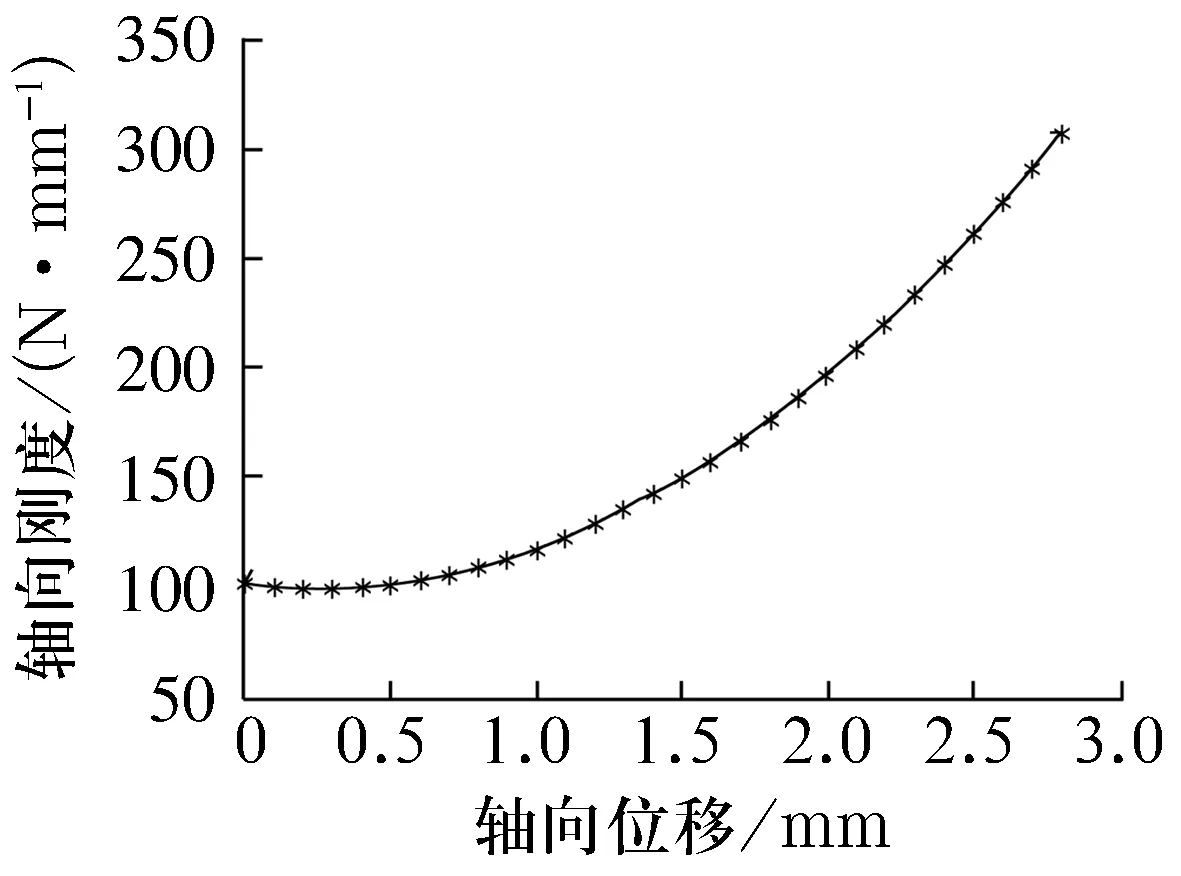

在永磁悬浮发电机中,永磁悬浮轴承作为轴向主要支承,为转子系统提供轴向刚度,而永磁轴承的轴向刚度并不是定值,而是一个与位移有关系的变量(图2),由图2可知,在工作状态即轴向位移1.5 mm时,永磁悬浮轴承的轴向刚度为150 N/mm。

图2 永磁轴承轴向刚度随轴向位移变化曲线图

3 基于ANSYS-Workbench的转子动力学分析

3.1 有限元模型

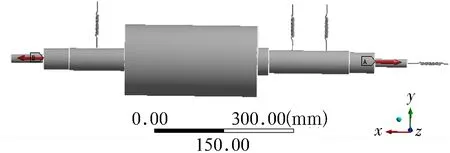

运用ANSYS-Workbench对永磁悬浮发电机转子系统进行模态分析。

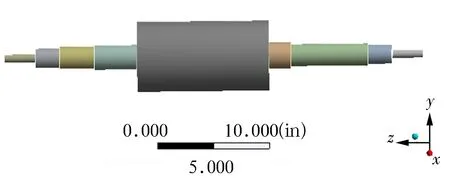

ANSYS-Workbench本身虽然具有建模功能,但该功能不够强大,而且为了节省资源,加快计算速度,在模态分析时对复杂模型进行简化,ANSYS-Workbench设置了与多种三维建模软件的无缝连接,实现了数据的交换与共享。在UG中建立分析模型,之后直接导入ANSYS-Workbench中,如图3所示。

图3 导入ANSYS-Workbench的模型图

3.2 约束及网格划分

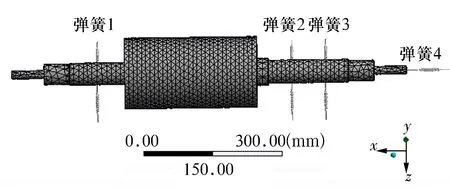

根据设计的永磁悬浮轴承结构以及电动机结构,由于轴承1和2支承距离较近,故在进行轴承-转子系统模态分析时将轴承1和轴承2简化为一个具有刚度的弹簧单元1[8],所以弹簧单元1的组合刚度值为410 N/μm。轴承3简化成弹簧单元2,其刚度值为268 N/μm;同理将轴承4简化成弹簧单元3,其刚度值为268 N/μm;轴向永磁支承简化为弹簧单元4,其刚度值为150 N/mm。

采用自由网格划分,设置网格划分等级为1(fine),对模型进行网格划分如图4所示。

图4 网格划分

4 结果与分析

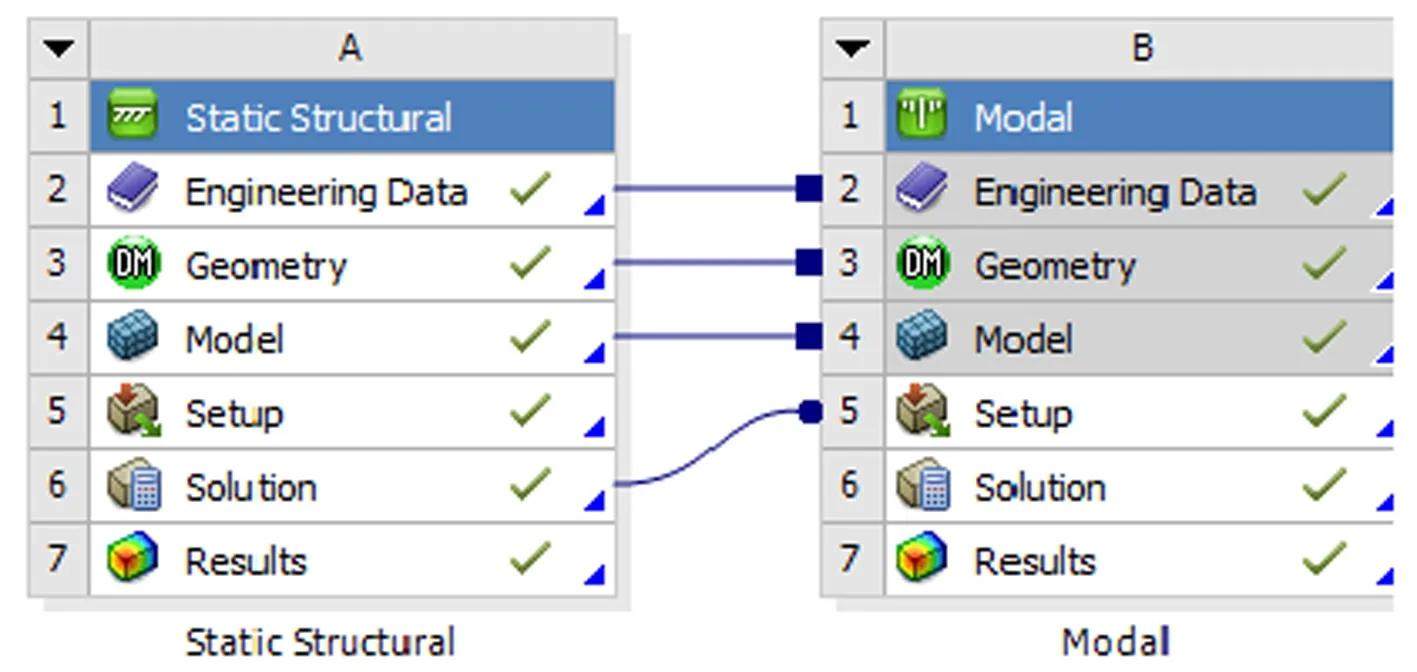

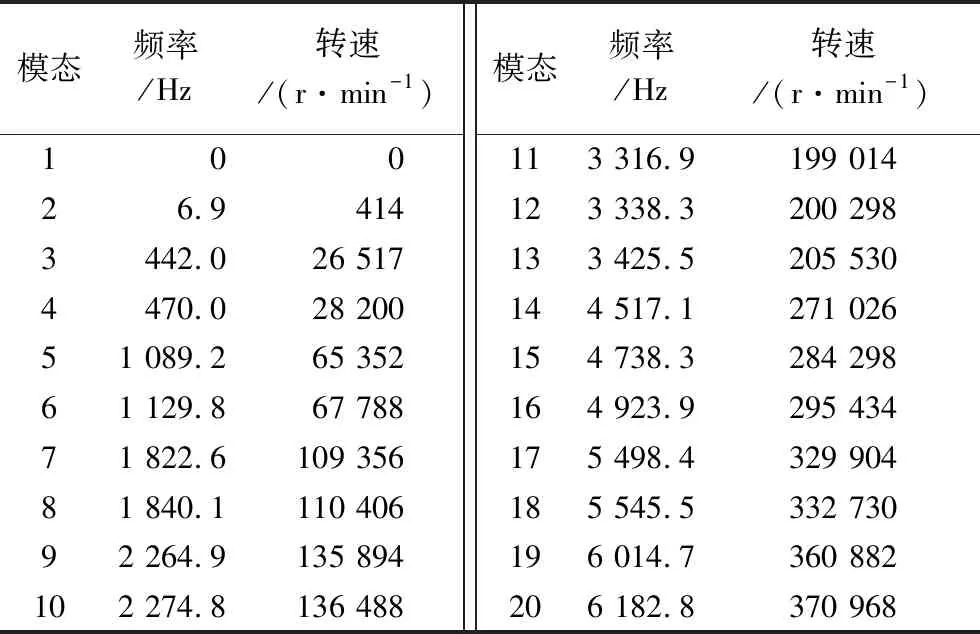

运用ANSYS-Workbench创建预应力模态分析模块如图5a所示,输入相关参数设计好边界条件并加载轴向拉力如图5b所示。运行计算后,得到前10阶的固有频率见表1。

(a) 预应力模态分析模块

(b) 前处理模型图

表1 转子系统固有频率表

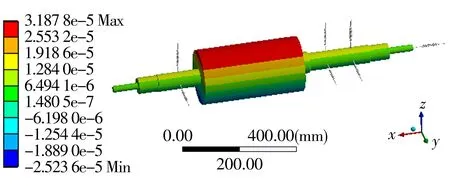

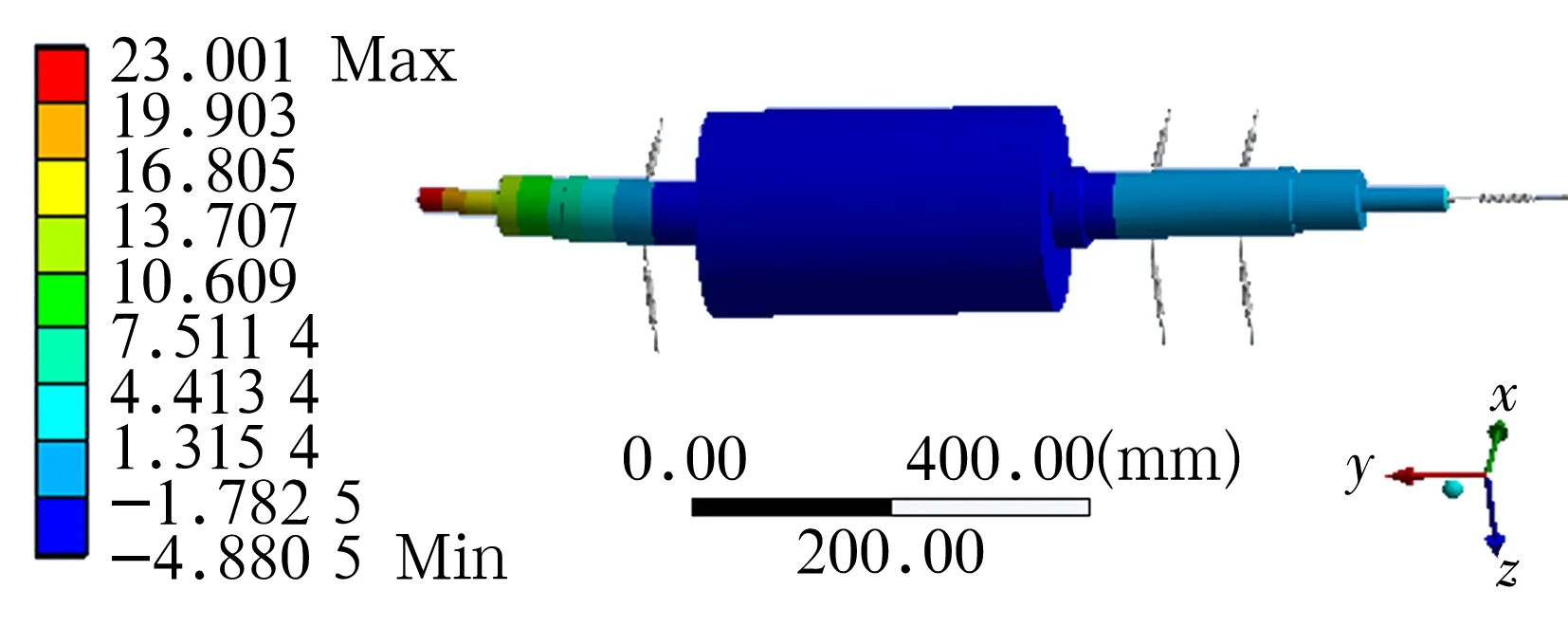

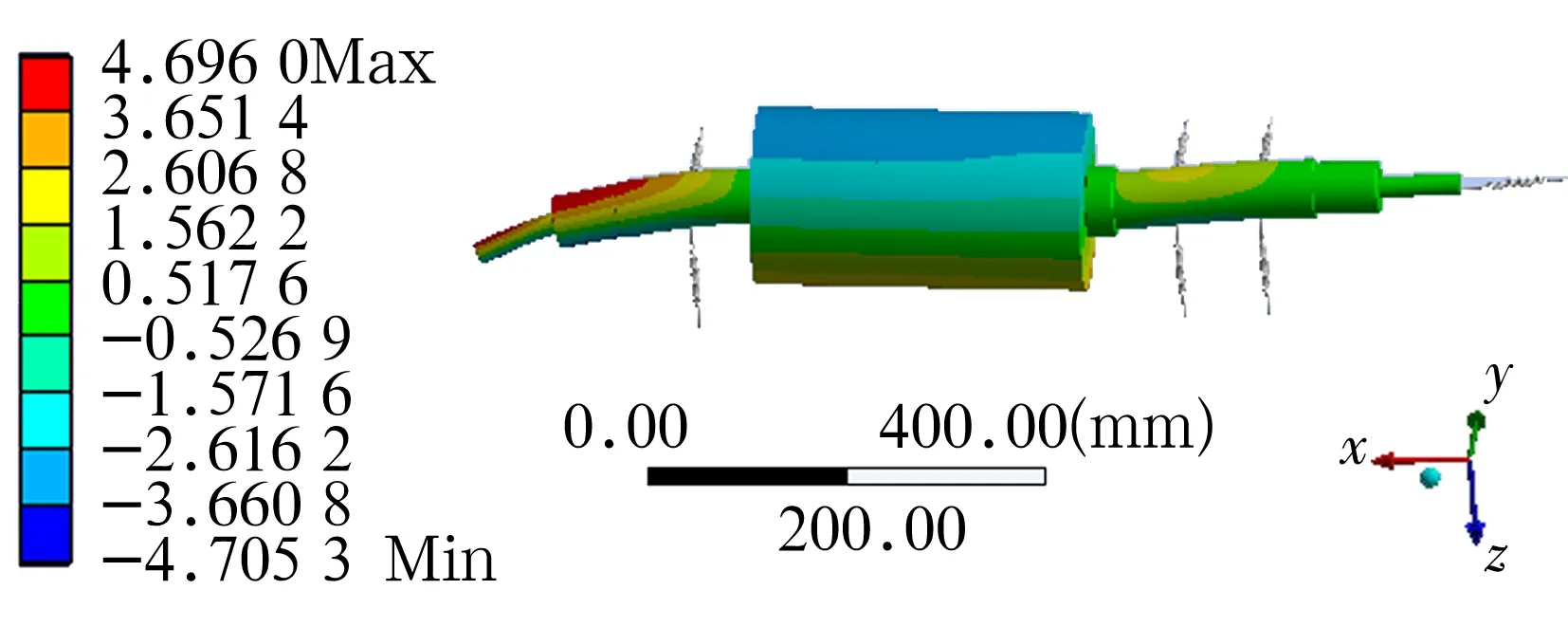

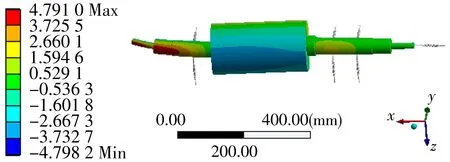

由表1可知,第1阶模态频率为0(转速0),对应该转子为刚体自由运动;第2阶模态频率为6.907 5 Hz(转速414 r/min),代表该转子系统刚体轴向振动;第3阶与第4阶、第5阶与第6阶模态频率相近,随后的每2阶模态频率值均十分相近,这是由于这两阶模态分别表示2个正交的振动方向,因此第3,4阶模态代表是1阶弯矩临界转速,第5,6阶模态代表2阶弯矩临界转速,以此类推。提取前6阶振型图进行分析,振型图如图6所示。

图6a、图6b为刚性振型图,图6c~图6f为柔性弯曲振型图,这些振型由径向支承刚度的特性决定。由图6可知,转子变形最严重的部位均发生在径向刚度相对较低的简化弹簧单元1附近,说明由于其径向刚度相对较低,转子系统的相对薄弱处为简化弹簧单元1附近。由此可知增加径向支承刚度有利于提高系统的动力学特性。

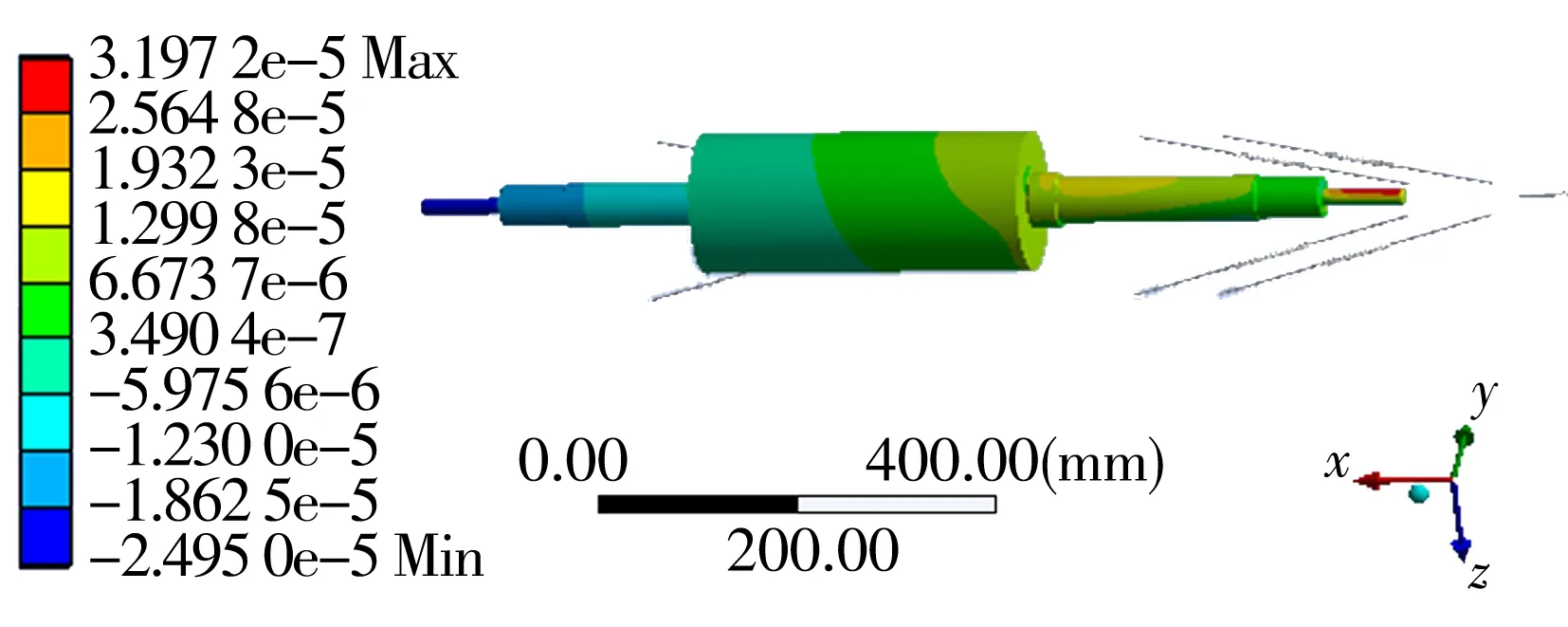

(a)1阶振型图

(b)2阶振型图

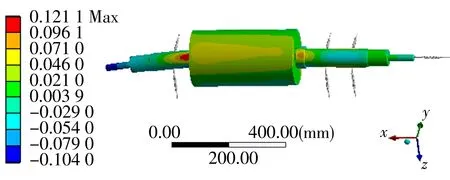

(c)3阶振型图

(d)4阶振型图

(e)5阶振型图

(f)6阶振型图图6 各临界转速振型图Fig.4 Vibration mode of each critical speed

该轴承转子系统的1阶轴向刚体振动频率为6.907 5 Hz(转速414.45 r/min),即当工作转速为414.45 r/min时会呈现出较明显的刚体轴向窜动,其轴向最大窜动位移为3.197 2×10-5mm,工作时应注意。该轴承转子系统的1阶弯曲临界转动频率为441.95 Hz,即其1阶弯曲临界转速为26 517 r/min,且其径向最大位移量为0.121 14 mm,远小于转子与定子之间1 mm间隙。由于本系统的正常工作转速为18 000 r/min,小于0.7倍的1阶弯曲临界转速,因此该转子系统属于刚性轴,工作时是安全的。

5 结束语

分析动力学特性时考虑了转子系统的预应力,更加符合实际工作情况。由转子系统的振型特点可知:增大转子的支承刚度可以改善转子系统的动态特性;由临界转速和径向最大位移量可知,该转子系统适应于单机高速ORC低温余热发电机。