双内圈双列角接触球轴承内圈修磨量分析

2017-07-25徐海利宋晓东刘胜超何崇光

徐海利,宋晓东,刘胜超,何崇光

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039;4.河南科技大学 艺术与设计学院,河南洛阳 471003)

在实际应用中,双内圈双列角接触球轴承相当于2套单列角接触球轴承以“背靠背”(DB)方式成对使用,组配时需通过测量凸出量值确定套圈最终的修磨量,准确的修磨量是提高轴承组配合套率的前提。同时,双内圈双列角接触球轴承预紧力的大小由两内圈非基面轴向间隙决定,同单列角接触球轴承一样,通过准确修磨内圈非基面的去除量以满足设计要求。

1 内圈修磨量

为计算双内圈双列角接触球轴承内圈修磨量,需对两内圈非基面宽度修磨量Δ1和Δ2进行分析。如图1所示,分别测量轴向载荷Fa0作用下两内圈非基面与外圈对应端面的距离a1和a2,然后通过计算得出内圈修磨量,选择磨削一个内圈非基面,保证轴承达到规定的预载荷。

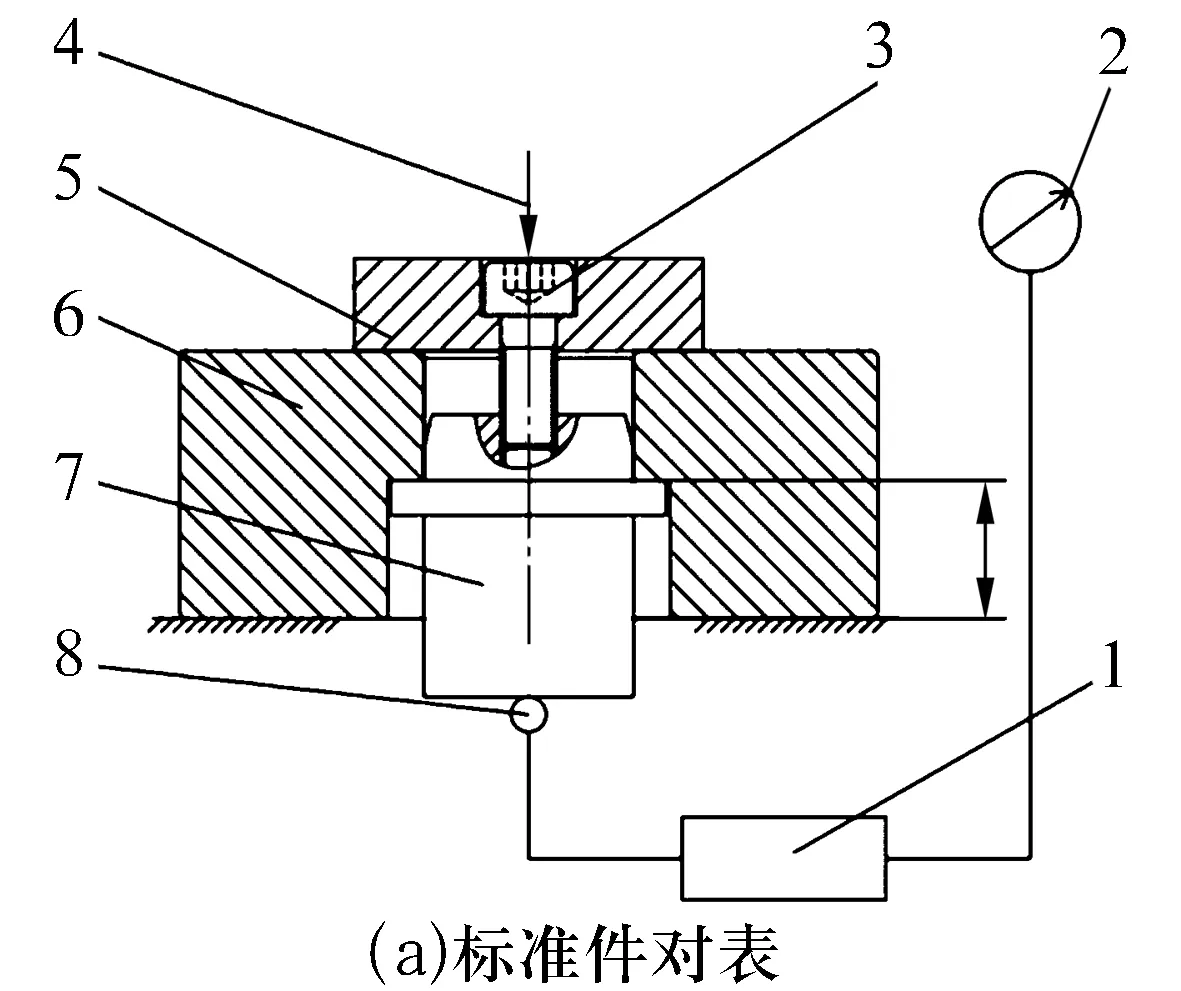

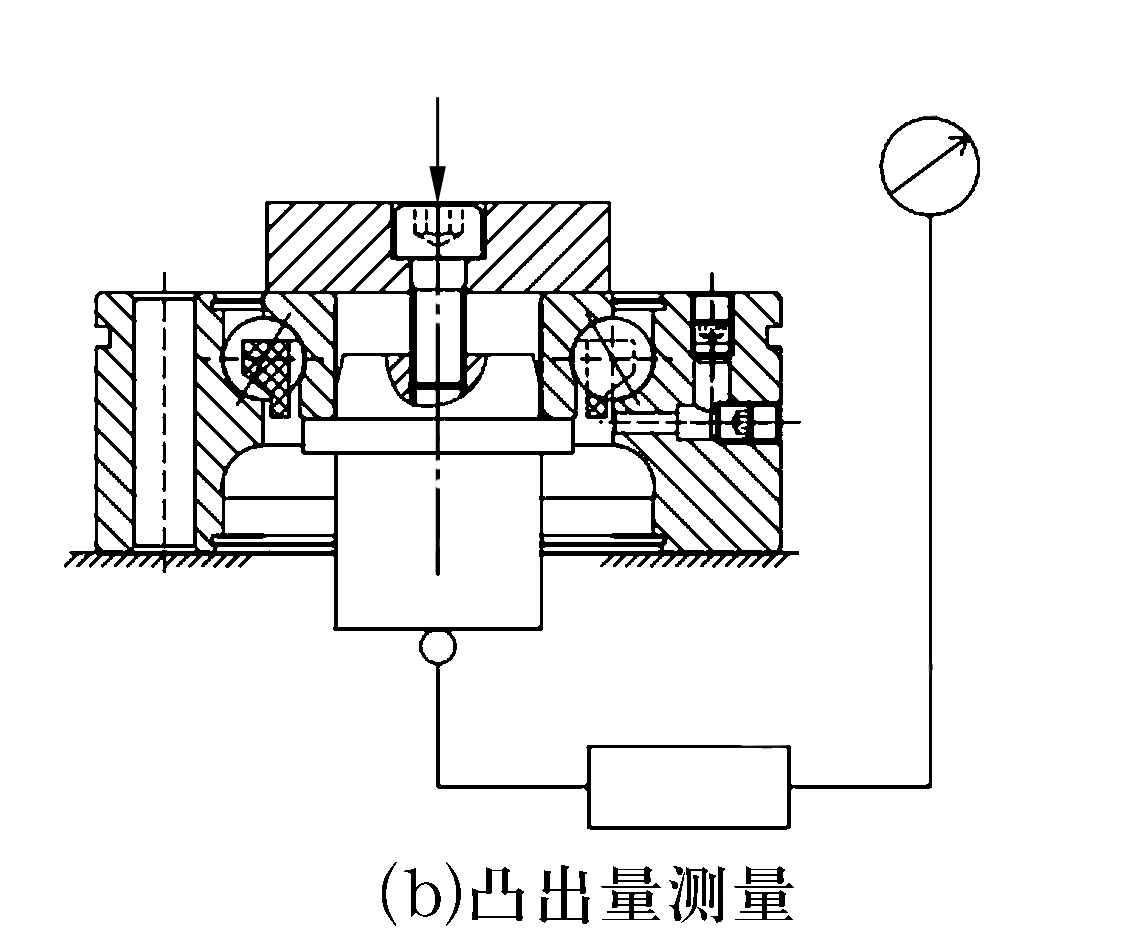

1.1 凸出量测量原理

双列角接触球轴承凸出量测量原理如图2所示。首先,将标准件(内孔台阶孔深为Bs)放置在与仪器底座传感器连接的芯轴上,芯轴与轴承端盖连接,在轴承端盖上施加测量载荷,并将显示表调整为零位(图2a);其次,将选配好的一组钢球、保持架和内圈1装入轴承外圈一侧的沟道中,施加相同测量载荷,显示表示值为δ1,则内圈1对应的a1=Bs-δ1;然后,取出被测轴承,将轴承外圈翻转180°,将选配好的一组钢球、保持架和内圈2装入轴承外圈另一侧的沟道中,重复上述测量过程,显示表示值为δ2,得出内圈2对应的a2=Bs-δ2。

1—信号转换器;2—显示表;3—螺钉;4—测量载荷;5—端盖;6—标准件;7—芯轴;8—传感器

1.2 修磨量计算公式

由图1中的几何关系,结合测量得到的2个内圈凸出量值,可得双内圈双列角接触球轴承两内圈(非基面)总宽度修磨量为

Δ=Δ1+Δ2=C-2Bs+(δ1+δ2),

(1)

式中:C为外圈实际宽度。

由于双内圈双列角接触球轴承所需的预载荷较大,现有凸出量测量仪的量程无法满足预载荷要求,在实际生产中通常采用较小的测量载荷,然后再用预载荷和测量载荷下单列轴承的变形量修正,进而得出两内圈的凸出量值。两内圈非基面的修磨量可表示为

Δ=C-2Bs+(δ1+δ2)+[(δp1-δm1)+

(δp2-δm2)],

(2)

式中:δm1,δm2分别为第1列、第2列轴承在测量载荷作用下的理论变形量;δp1,δp2分别为第1列、第2列轴承在预载荷作用下的理论变形量。

2 轴向位移的计算

2.1 简化计算方法

轴向载荷作用下,角接触球轴承的轴向位移可简化计算[1]为

(3)

式中:δa为单套轴承在测量载荷作用下的轴向变形量;Fa为轴向载荷;Z为球数;Dw为球径;α0为初始接触角。

文献[2]给出的计算方法是将(3)式中的α0作为常量进行计算分析,没有涉及轴向载荷变化对接触角的影响,与实际相差较大。为了与实际更贴近,尝试使用数值解法计算轴向位移。

2.2 数值计算方法

2.2.1 接触角变化

如图3所示,轴承原始接触角为α0,受轴向载荷Fa作用后,内、外圈沿轴向产生相对位移量δa,沿接触线法向产生弹性变形量δn,实际接触角变为α。

图3 轴向载荷作用下角接触球轴承接触角

由图3可知

(δn+GDw)cosα=GDwcosα0,

(4)

G=fi+fe-1,

式中:G为总曲率系数;fi,fe分别为内、外圈沟曲率半径系数。

根据文献[3],实际接触角α有如下关系

(5)

K=-4.541 2×106G5+2.925 2×106G4-

7.526 3×105G3+1.272 2×105G2+

14 877G+6.503 7,

式中:K为轴向位移常数[4]。

2.2.2 数值计算公式

由图3可知,轴向位移δa与法向位移δn的关系为

δa=(GDw+δn)sinα-GDwsinα0。

(6)

实际计算时,根据已知的G推算出K后代入(5)式,利用Newton-Raphson等方法进行数值求解,可得出实际接触角;再由(4)式得出法向变形量δn,将δn代入(6)式即可求得δa。

3 实例分析

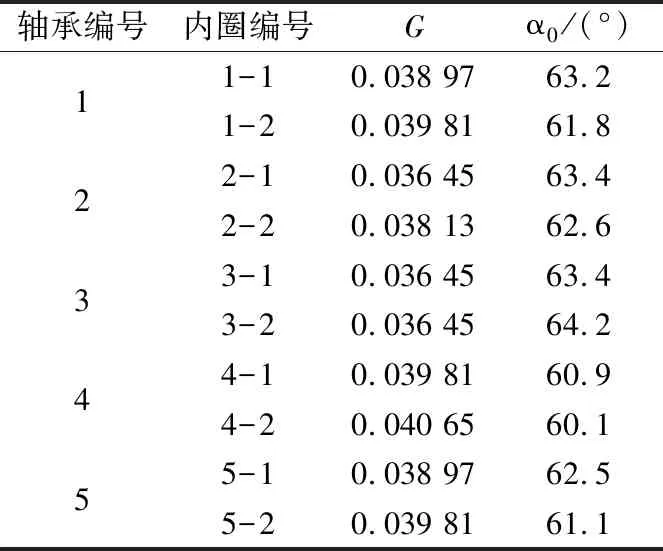

分析不同轴向载荷作用下轴向位移简化计算公式和数值解法计算结果与实测值间的误差,抽取5套双内圈双列角接触球轴承ZKLF30100-2RS/P4,预载荷为5 000 N,球径Dw为11.906 mm,球数Z为11,计算所需的参数见表1。根据现有高精度凸出量测量仪的测量量程,选取不同的测量载荷,对两内圈的凸出量值进行测量,显示表示值见表2。

表1 轴承参数实测值

表2 测量载荷下的示值

将测量载荷2 000 N和3 900 N下的显示表示值与测量载荷150 N下显示表示值之差作为轴向载荷(1 850 N和3 750 N)作用下轴承的轴向位移。同时,分别使用简化计算公式和数值解法与实测值进行对比,结果及误差见表3。结果表明,数值解法计算与实测值的误差要小于简化计算公式计算与实测值的误差。

表3 轴向载荷作用下轴承轴向位移实测值、经验值和数值解法值对比

选取5#轴承,其外圈宽度C=37.99 mm;外圈沟曲率半径Re1=6.19 mm,Re2=6.21 mm;内圈沟曲率半径Ri1=6.18 mm,Ri2=6.17 mm;标准件台阶孔深Bs=38.007 mm;测量载荷3 900 N时δ1=42 μm,δ2=39 μm。在测量载荷3 900 N、预载荷5 000 N作用下,由计算机程序计算得到δm1=12.7 μm,δm2=13.0 μm,δp1=14.9 μm,δp2=15.3 μm,代入(2)式计算得Δ=68.5 μm。即为满足双列角接触球轴承所需的预载荷要求,只需将一个内圈的非基面宽度修磨去68.5 μm即可。

4 结束语

双内圈双列角接触球轴承预载荷在凸出量测量仪测量范围内时,可以通过(1)式直接计算出内圈宽度的修磨量。预载荷超过凸出量测量仪的测量范围时,可以采用修正的(2)式进行修磨量计算。通过实例计算,对比分析了不同载荷作用下,轴承轴向位移的简化计算公式计算值、数值计算值和实测值之间的误差。结果表明,数值计算值与实测值较为接近,可用于计算双内圈双列角接触球轴承预载荷调整后的内圈宽度修磨量。