增程式四轮驱动电动拖拉机转矩分配策略

2017-07-24徐立友张俊江刘孟楠

徐立友,张俊江,刘孟楠

(1.河南科技大学 车辆与交通工程学院,河南 洛阳471003;2.西安理工大学 机械与精密仪器工程学院,陕西 西安 710000)

增程式四轮驱动电动拖拉机转矩分配策略

徐立友1,张俊江1,刘孟楠2

(1.河南科技大学 车辆与交通工程学院,河南 洛阳471003;2.西安理工大学 机械与精密仪器工程学院,陕西 西安 710000)

针对增程式四轮驱动电动拖拉机前后轮驱动转矩分配问题,提出了一种基于模糊逻辑的转矩分配策略。通过对拖拉机犁耕机组进行受力分析,将拖拉机坡度和犁耕阻力作为模糊输入变量,拖拉机电机转矩分配因数作为模糊输出变量,设计模糊控制器。为了验证所提策略的优越性,设置了定比分配策略作为对比策略。仿真结果表明:与定比分配策略相比,本文策略将拖拉机前轮最大滑转率降低了16.5%,后轮最大滑转率仅上升了2.2%,有效地将拖拉机滑转率控制在合理范围内。

滑转率;四轮驱动;转矩分配;拖拉机;模糊逻辑

0 引言

拖拉机驱动轮的转矩分配直接影响驱动轮的滑转率[1],传统拖拉机多采用分动器进行转矩分配,由于结构形式的限制,难以实时改变前、后驱动轮转矩比。采用双牵引电机结构形式的电动拖拉机,有利于调节前、后牵引电机的转矩。因此,研究双牵引电机四轮驱动拖拉机的转矩分配具有重要意义。

目前,针对四轮驱动的转矩分配策略研究主要集中在汽车上[2-5]。文献[6]针对四轮驱动电动汽车提出了一种控制发动机输出转矩和轴间扭矩分配的策略,可有效抑制驱动轮滑转,提高了汽车的动力性能。文献[7]针对四轮驱动电动车经济性设计了最优转矩分配策略,明显减少了驱动能量消耗。文献[8]提出了基于驱动防滑的四轮驱动汽车牵引力控制策略,有效抑制了驱动轮的过度滑转,提高了汽车的行驶稳定性。文献[9]针对传动系统动态特性和轮胎摩擦特性,研究了混联式四轮驱动牵引力控制,实现了驱动轮防滑控制。文献[10]提出基于车轮转矩检测的方法维持前后轴车轮的最佳滑移率的策略,获得了较好的控制效果。但是,针对增程式电动拖拉机的转矩分配,已知的研究成果较少。

本文基于拖拉机的犁耕工况,提出了一种基于模糊逻辑的增程式四轮驱动电动拖拉机前后轮转矩分配策略,以期将滑转率控制在合理范围内。

1 四轮驱动拖拉机模型分析

图1 拖拉机驱动系统

1.1 四轮驱动拖拉机驱动系统

拖拉机的驱动系统构型对其转矩分配策略具有重要影响。本文采用的拖拉机驱动系统[11]如图1所示。

增程式四轮驱动电动拖拉机的驱动系统,由前牵引电机和后牵引电机分别独立驱动前轮和后轮,能够分别控制前牵引电机和后牵引电机的转矩,有利于控制拖拉机的滑转率。前牵引电机所产生的机械能仅用于牵引作业,后牵引电机所发出的机械能除用于牵引作业,还经变速器传到动力输出轴用于旋耕作业等。由柴油机和发电机组成的增程器用于给动力电池充电。当动力电池荷电状态(state of charge,SOC)高于某一值时,拖拉机处于纯电动模式,由柴油机和发电机组成的增程器关闭;当动力电池SOC低于某一值时,增程器开启,为动力电池充电,延长拖拉机的作业里程。

1.2 四轮驱动拖拉机犁耕作业分析

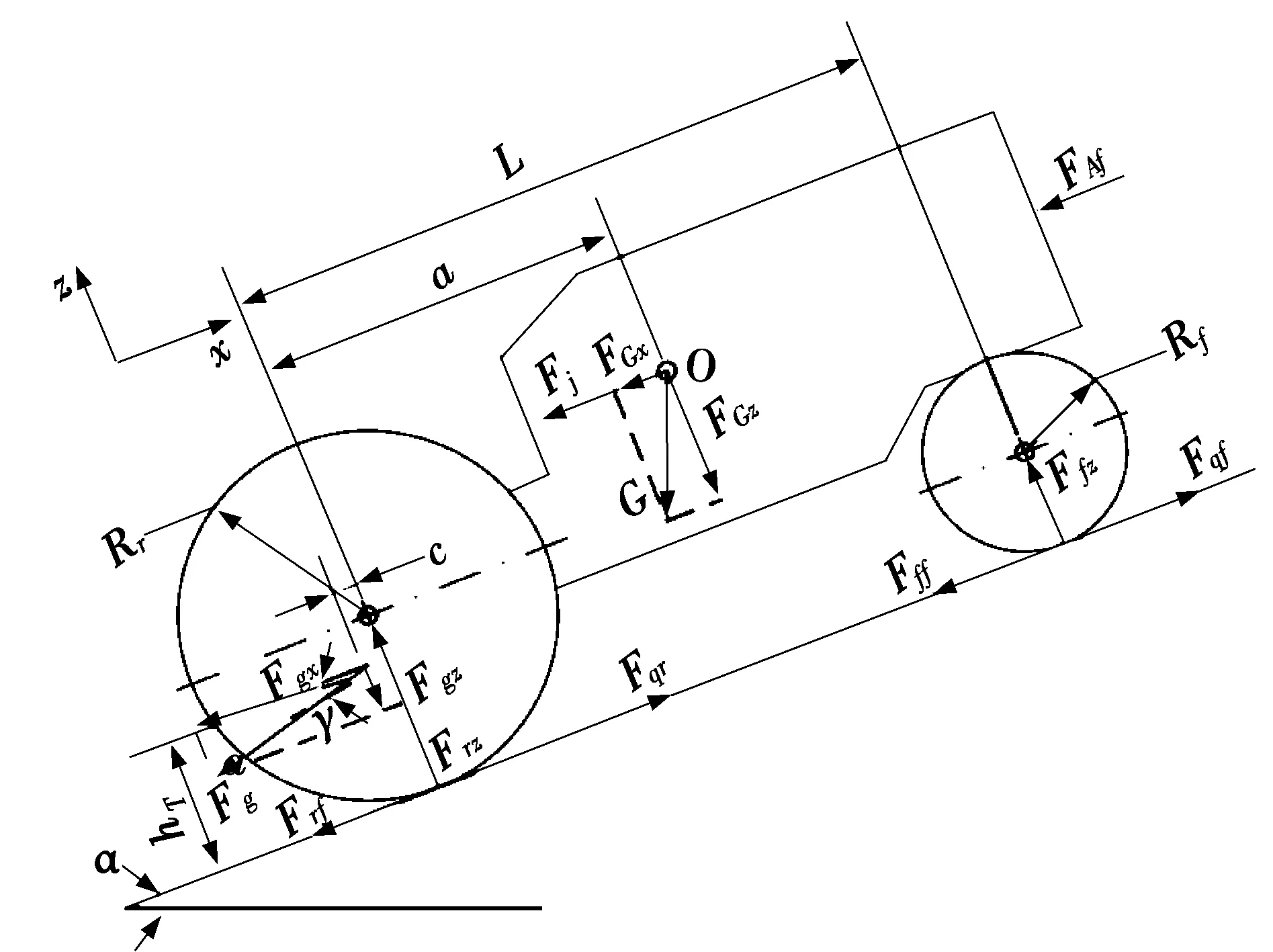

图2 四轮驱动拖拉机牵引犁耕机组坡道作业受力情况

四轮驱动拖拉机牵引犁耕机组坡道作业受力情况如图2所示。图2中:O为拖拉机质心位置;L为轴距,mm;a为后轴轴线到质心的水平距离,mm;G为拖拉机的重力,N,G分解为沿X方向的分力FGx和沿Z方向的分力FGz;α为坡道角;c为挂钩牵引力作用点距后轮中心的水平距离,mm;hT为挂钩牵引力作用点距地面高度,mm;Fg为犁耕阻力,N,分解为沿X方向的Fgx和沿Z方向的阻力Fgz;γ为犁耕阻力坡面夹角,(°);Ffz为地面对前轮的支持力,N;Frz为地面对后轮的支持力,N;Fff为前轮滚动阻力,N;Frf为后轮滚动阻力,N;Fqf为前轮驱动力,N;Fqr为后轮驱动力,N;Fj为加速阻力,N;FAf为空气阻力,N。

当拖拉机低速作业时,可以忽略空气阻力对拖拉机的影响[12]。拖拉机前、后轮载荷对拖拉机牵引性能的发挥具有重要影响。对后轮与地面作用点取矩得:

FfzL=FGza-(Fj+FGx)hg-FgxhT-Fgzc。

(1)

对前轮与地面作用点取矩得:

FrzL=FGz(L-a)+(Fj+FGx)hg+FgxhT+Fgz(L+c)。

(2)

本文采用Duggof轮胎模型[13]计算驱动力,驱动轮的驱动力为:

(3)

其中:Fq为对应驱动轮的驱动力,N;Fz为对应驱动轮的载荷,N;φ为对应驱动轮的附着因数;δ为对应驱动轮的滑转率,%。

拖拉机机组作业时,在纵平面X方向的力学模型为:

Fqt=Frf+Fqf+FGx+Fj+FAf=Fqr+Fqf,

(4)

其中:Fqt为拖拉机总驱动力,N。

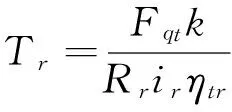

拖拉机后牵引电机分配转矩为:

(5)

其中:Rr为后轮半径,m;k为由后牵引电机转矩经传动系转化为后轮的驱动力与总驱动力的比值(电机转矩分配因数);ir为后牵引电机到后轮之间传动系传动比;ηtr为后牵引电机到后轮之间传动系效率。

拖拉机前牵引电机分配转矩为:

(6)

其中:Rf为前轮半径,m;if为前牵引电机到前轮之间传动系传动比;ηtf为前牵引电机到前轮之间传动系效率。

由式(1)、式(2)、式(3)和式(5)得,拖拉机后牵引电机分配转矩为:

(7)

由式(1)、式(2)、式(3)和式(6)得,拖拉机前牵引电机分配转矩为:

(8)

2 控制策略

2.1 拖拉机整车控制策略

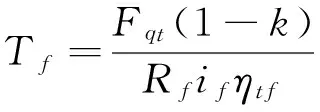

拖拉机作业工况复杂多变,由式(7)和式(8)可知:拖拉机的前、后牵引电机转矩与电机转矩分配因数k之间存在高度非线性。模糊控制器对于非线性系统具有较好的控制效果,对于不确定性行驶工况具有较强的鲁棒性和抗干扰能力。拖拉机的整车控制原理图如图3所示。为了验证本文所提策略的优越性,设置了四轮驱动拖拉机定比分配策略作为对比策略,控制原理图如图4所示。

图3 拖拉机整车控制原理图 图4 四轮驱动拖拉机控制原理图

图3中,拖拉机牵引力模块通过滚动阻力、拖拉机加速度、坡度和犁耕阻力,计算出拖拉机的理论牵引力传递到转矩分配模块。模糊控制器由模糊化、模糊控制规则库、模糊推理和清晰化4个部分组成。坡度、犁耕阻力作为模糊输入变量,经模糊控制器的模糊化、模糊推理和清晰化得到输出变量,这里输出变量为电机转矩分配因数k,然后将k值传递至转矩分配模块。转矩分配模块通过车速、牵引力、前牵引电机最大转矩、后牵引电机最大转矩和电机转矩分配因数k等参数,确定后牵引电机负荷信号(后负荷信号)、前牵引电机负荷信号(前负荷信号),控制牵引电机。转矩分配模块通过车速信号实现拖拉机的闭环控制。图4中,与本文所提策略相比,没有模糊控制器,采用需求转矩与前后牵引电机总转矩之比获得一个负荷信号,其他与本文所提策略相同。

2.2 模糊控制器设计

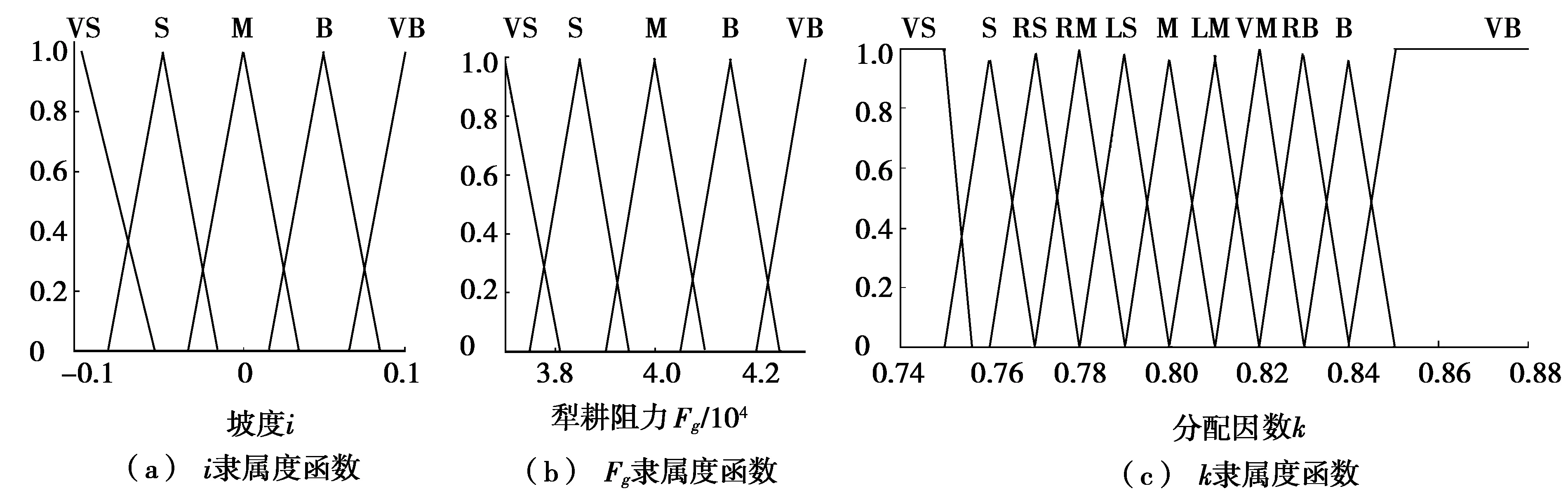

拖拉机在进行犁耕作业时,坡度、犁耕阻力是影响车轮滑转的重要因素。选取坡度i、犁耕阻力Fg作为模糊控制器输入变量,选取电机转矩分配因数k作为模糊控制器输出变量,并分别规定下列模糊子集:E(i)={VS,S,M,B,VB},E(Fg)={VS,S,M,B,VB},E(k)={VS,S,RS,RM,LS,M,LM,VM,RB,B,VB},其中,模糊子集VS、S、RS、RM、LS、M、LM、VM、RB、B、VB分别代表极小、小、较小、中小、低小、中等、中低、中大、较大、大、极大。根据大量试验数据和理论分析分别设计输入输出变量的隶属度函数[14],如图5所示。图5中,输入变量的隶属度函数均采用三角形隶属度函数,输出变量的隶属度函数采用两边梯形、中间三角形隶属度函数。图5a为输入变量坡度i的隶属度函数,论域为[-0.1,0.1],负值代表下坡,正值代表上坡。图5b为输入变量犁耕阻力Fg的隶属度函数,论域为[3.7104,4.3104]。图5c为输出变量后,后牵引电机转矩转化至后轮的驱动力与总驱动力的比值电机转矩即分配因数k,论域为[0.74,0.88]。

图5 输入输出变量的隶属度函数

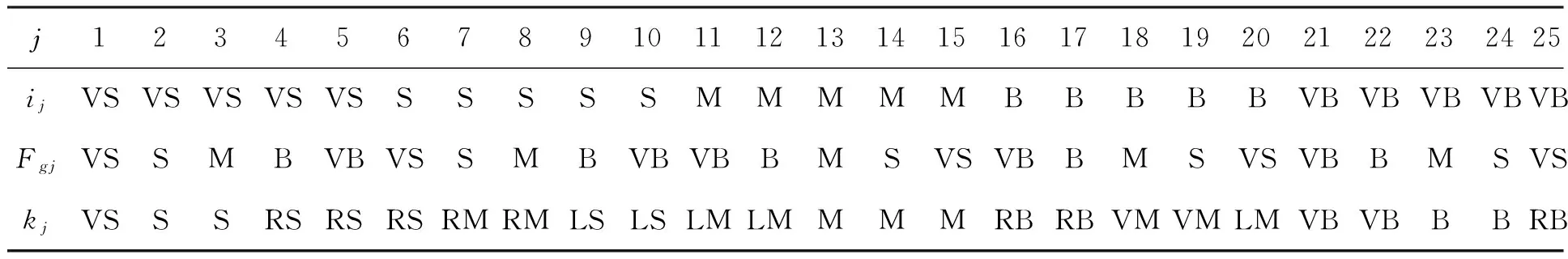

在制定模糊控制规则时,应尽量保证拖拉机的最大滑转率在0.15~0.18,基于仿真实验和理论分析(主要考虑前后轮载荷等)制定的模糊控制规则库如表1所示。表1中,第j条规则表述形式为:If (FgisFgjandiisijthenkiskj)。由于模糊控制的输出量是模糊量,采用重心法进行解模糊,从而得到电机转矩分配因数。

表1 模糊控制规则库

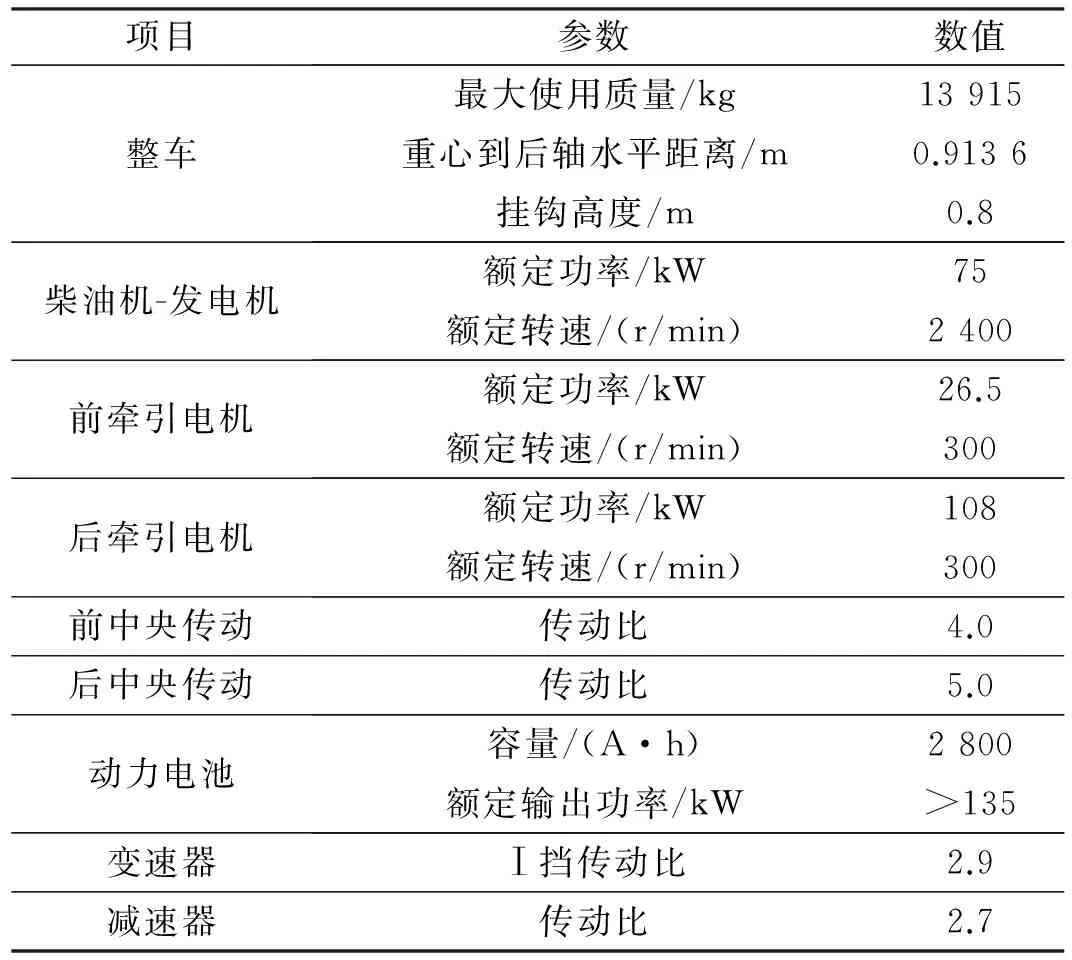

3 对比分析

本文采用AVL-Cruise软件建立拖拉机整车模型,MATLAB/Simulink软件搭建整车的控制策略,进行AVL-Cruise与MATLAB/Simulink在线联合仿真分析。增程式四轮驱动电动拖拉机主要技术参数[11,15]如表2所示。

表2 增程式四轮驱动电动拖拉机主要技术参数

拖拉机在田间以I挡近似恒速进行犁耕作业。为了验证本文所提策略,设置了犁耕阻力与坡度,并输入MATLAB/Simulink软件中。对于大多数耕地而言,坡度一般均小于9%,拖拉机的坡度情况设置为:在0~50 m,上坡,坡度为5%;在50~100 m,坡度为0%;在100~150 m,上坡,坡度为9%;在150~200 m,坡度为0%;在200~250 m,下坡,坡度为5%;在250~300 m,下坡,坡度为9%;在300~350 m,坡度为0%;在350~400 m,上坡,坡度为3%;在400~450 m,坡度为0%;在450~500 m,上坡,坡度为6%;在500~550 m,坡度为0%。

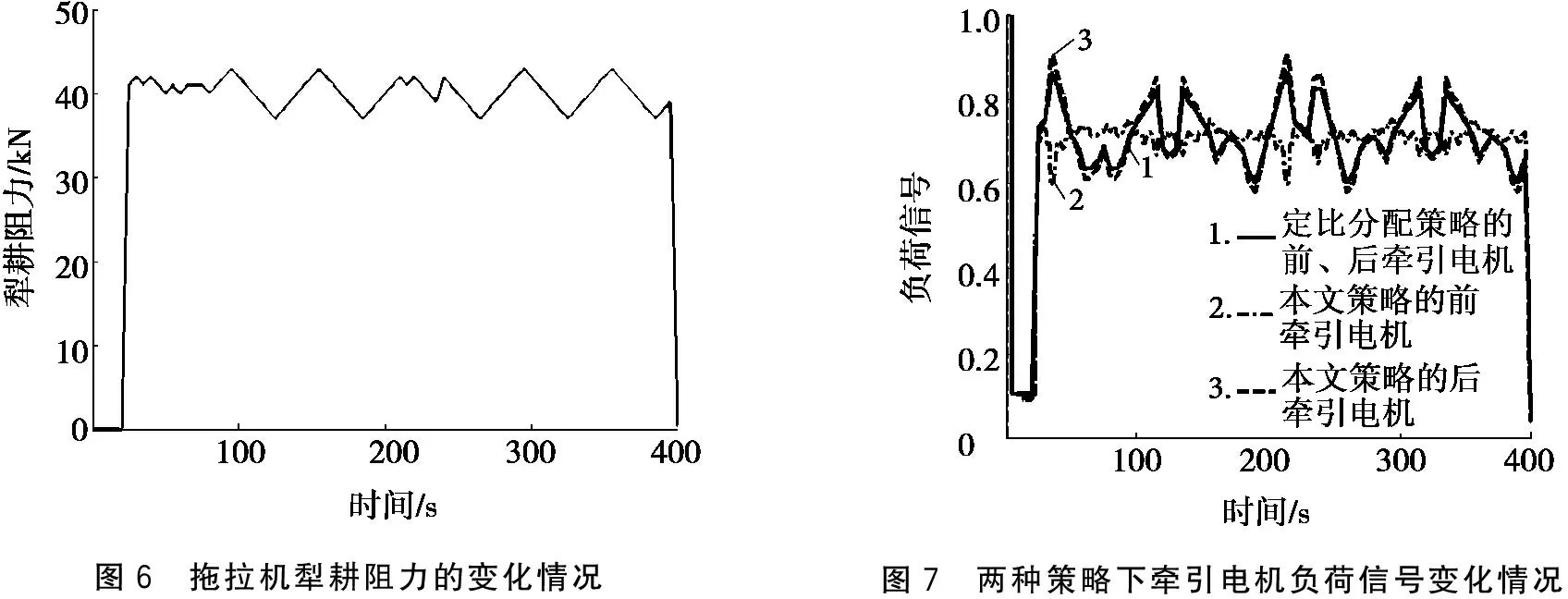

拖拉机在作业过程中,犁耕阻力会随着土壤比阻、耕深和耕宽的变化而变化。图6表示拖拉机犁耕阻力的变化情况。图6中,设置的平均犁耕阻力为40 kN,最小犁耕阻力为37 kN,最大犁耕阻力为43 kN。

为了验证本文策略的优越性,设置了定比分配策略作为对比策略。两种策略下牵引电机负荷信号变化如图7所示。由图7可知:拖拉机定比分配策略下,电机的负荷信号始终在本文策略的前、后牵引电机负荷信号之间,说明本文策略有效改变了前、后牵引电机的负荷信号,即有效改变了前、后牵引电机的转矩。

图6 拖拉机犁耕阻力的变化情况图7 两种策略下牵引电机负荷信号变化情况

两种策略下拖拉机前轮的滑转率如图8所示,两种策略下拖拉机后轮的滑转率如图9所示。

由图8可知:在本文策略下,拖拉机前轮的最大滑转率为19.3%,小于20%,在合理范围内,滑转率的方差为0.467;在定比分配策略下,拖拉机的最大滑转率为35.8%,滑转率的方差为0.965。与定比分配策略相比,本文策略使拖拉机前轮的最大滑转率下降了16.5%,滑转率方差下降了51.6%。

由图9可知:在本文策略下,拖拉机后轮的最大滑转率为19.0%,整个作业过程中,拖拉机后轮滑转率在合理范围内,滑转率的方差为0.427;在定比分配策略下,拖拉机后轮的最大滑转率为16.8%,滑转率的方差为0.452。与定比分配策略相比,本文策略使拖拉机后轮最大滑转率仅上升了2.2%,滑转率方差下降了5.5%。

图8 拖拉机前轮滑转率 图9 拖拉机后轮滑转率

4 结论

(1)基于拖拉机犁耕工况,设计了一种基于模糊逻辑的转矩分配策略,该策略能够将拖拉机驱动轮的滑转率控制在合理范围内。

(2)与定比分配策略相比,本文策略将前轮最大滑转率降低了16.5%,滑转率方差降低了51.6%;后轮最大滑转率仅上升了2.2%,滑转率方差下降了5.5%。

(3)以坡度和犁耕阻力为模糊输入变量的模糊控制器,能够有效控制拖拉机的滑转率。

[1] 周志立,方在华.拖拉机机组动力学[M].北京:科学出版社, 2010.

[2] 谷成,刘浩,陈辛波.基于效率优化的四轮独立驱动电动车转矩分配[J].同济大学学报(自然科学版),2015,43(3):1150-1156.

[3] 杨伟斌, 陈全世, 田光宇,等.插电式混合动力汽车换挡规律及转矩分配策略[J].机械工程学报,2013,49(14):91-98.

[4] 续丹,王国栋,曹秉刚,等.独立驱动电动汽车的转矩优化分配策略研究[J].西安交通大学学报,2012,46(3):42-68.

[5] 张缓缓,向绪爱,叶克宝.基于稳定性的四轮独立驱动电动汽车转矩分配策略研究[J].公路交通科技,2016,33(5):141-146.

[6] 王顺民,邓亚东.四轮驱动汽车TCS控制策略研究[J].武汉理工大学学报(信息与管理工程版),2015,33(2):200-202.

[7] 余桌平,张立军,熊璐.四驱电动车经济性改善的最优转矩分配控制[J].同济大学学报, 2005, 33(10):1356-1361.

[8] 胡建军,杨振辉,刘辉,等.四轮驱动汽车车轮驱动防滑的牵引力控制仿真分析[J].中国机械工程,2014,25(13):1817-1823.

[9] HYDE A,MIDLAM-MOHLER S,RI220NI G.Development of a dynamic driveline model for a parallel-series PHEV[J].SAE technical paper,2014,3(2):244-256.

[10] DE N L,SORNIOTTI A,GRUBER P.An off-line design procedure for the optimal wheel torque distribution for fully electric vehicles with multiple drivetrains[J].IEEE transactions on vehicular technology,2013,63(4):1593-1602.

[11] 刘孟楠,徐立友,周志立,等.增程式电动拖拉机及旋耕机组仿真平台开发[J].中国机械工程,2016,27(3): 413-419.

[12] 华中农业大学.拖拉机汽车学: 拖拉机汽车理论[M].北京:中国农业出版社,2001.

[13] 殷新东,鲁植雄.基于滑转率的四轮驱动拖拉机防滑模糊控制算法仿真研究[J].农业装备与车辆工程,2010(12):6-10.

[14] 付主木,高爱云.电动汽车用永磁同步电机模糊直接转矩控制[J].河南科技大学学报(自然科学版),2015,36(5):19-24.

[15] 徐立友,刘孟楠,周志立.串联式混合动力拖拉机驱动系设计[J].农业工程学报,2014,30(9):11-18.

国家“十三五”重点研发计划基金项目(2016YFD0701002);中国博士后科学基金面上项目(2015M582212);河南省基础与前沿技术研究基金项目(102102210165)

徐立友(1974-),男,河南息县人,教授,博士,主要从事车辆新型传动与控制技术方面的研究.

2016-12-10

1672-6871(2017)03-0080-06

10.15926/j.cnki.issn1672-6871.2017.03.017

S219.4

A