一种电动汽车电液制动促动系统

2017-07-24谭毓彬盘朝奉

陈 燎,谭毓彬,盘朝奉,b

(江苏大学 a.汽车与交通工程学院;b.汽车工程研究院,江苏 镇江 212013)

一种电动汽车电液制动促动系统

陈 燎a,谭毓彬a,盘朝奉a,b

(江苏大学 a.汽车与交通工程学院;b.汽车工程研究院,江苏 镇江 212013)

为了使电动汽车在制动时回收更多的能量,设计了一种新的电动汽车液压制动促动系统。当电动汽车在低强度制动时,机械摩擦制动和电机的再生制动解耦,此时制动力完全由电机再生制动力提供,既能保证制动安全性又能高效回收制动能量。在高级工程系统仿真建模环境(AMESim)下,建立了该制动促动系统的仿真模型,并根据设计方案搭建了实物试验台架。仿真和试验结果均表明:该制动促动系统有一定的合理性。

电动汽车;液压制动;AMESim软件;试验验证

0 引言

再生制动技术可以提高电动汽车的续驶里程,有助于电动汽车的推广。目前,电动汽车再生制动的研究主要集中在控制策略和制动系统结构上。典型制动力分配控制策略有3种,分别是理想制动力分配、最优能量回收和并行制动策略[1-2]。文献[3-4]同时考虑了车速、制动强度和电池荷电状态的影响,提出了基于制动能量回收最大化的复合制动控制策略。并行制动策略兼顾制动安全和能量回收两个方面,应用广泛。为了配合并行制动控制策略,要对制动系统结构进行改进。普通电动汽车只是在传统的制动系统上叠加了制动能量回收系统,制动系统与传统燃油汽车相同[3-4]。由于再生制动力的加入,会导致真实的制动减速度与驾驶员的制动意图不符。由于制动时一直伴随有机械摩擦制动,因此能量回收效率较低[5-6]。日本丰田汽车公司生产的普锐斯(Prius)混合动力汽车对再生制动系统进行了协调控制,但因为在系统中增加了电磁阀和相应的液压控制系统,使得成本增大,并降低了系统的可靠性[7]。

本文同时考虑驾驶员良好的踏板感觉和能量高效回收,以节约成本和方案实施的简易性为原则,对原有制动系统进行了改进,设计了一种新的液压制动促动系统,可对机械摩擦制动力和再生制动力协调控制。在低强度制动时,机械摩擦制动和电机的再生制动解耦,完全由电机的再生制动力提供汽车制动力,同时回收制动能量,可提高续驶里程。在中等强度或者高强度制动时,要考虑电动汽车制动安全性和制动方向稳定性,协调控制电机的再生制动力和机械摩擦制动力。在紧急制动情况下,切断电机再生制动,仅由机械摩擦制动提供制动力,并且由防抱死制动系统(anti-lock-braking system,ABS)控制单元控制各个制动轮缸的液压力,保证车辆制动方向的稳定性。

1 电动汽车液压制动促动系统

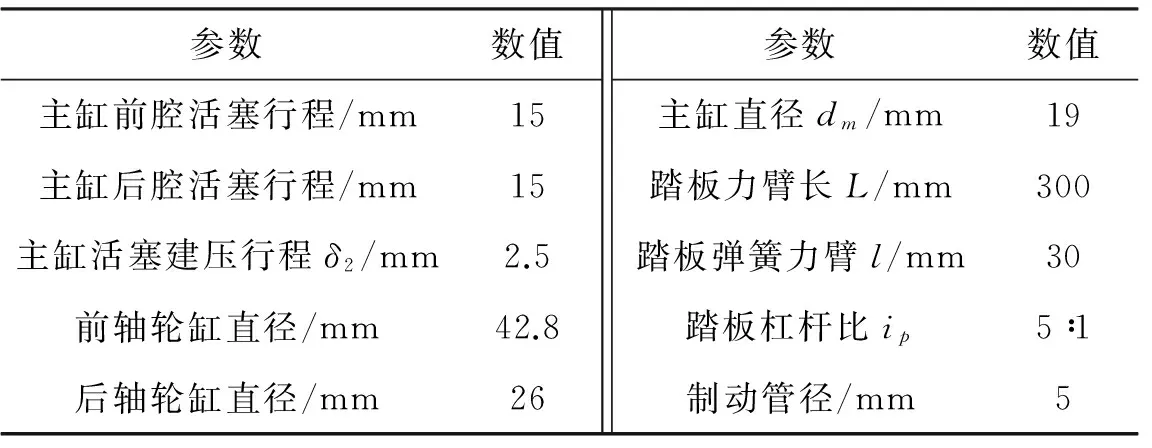

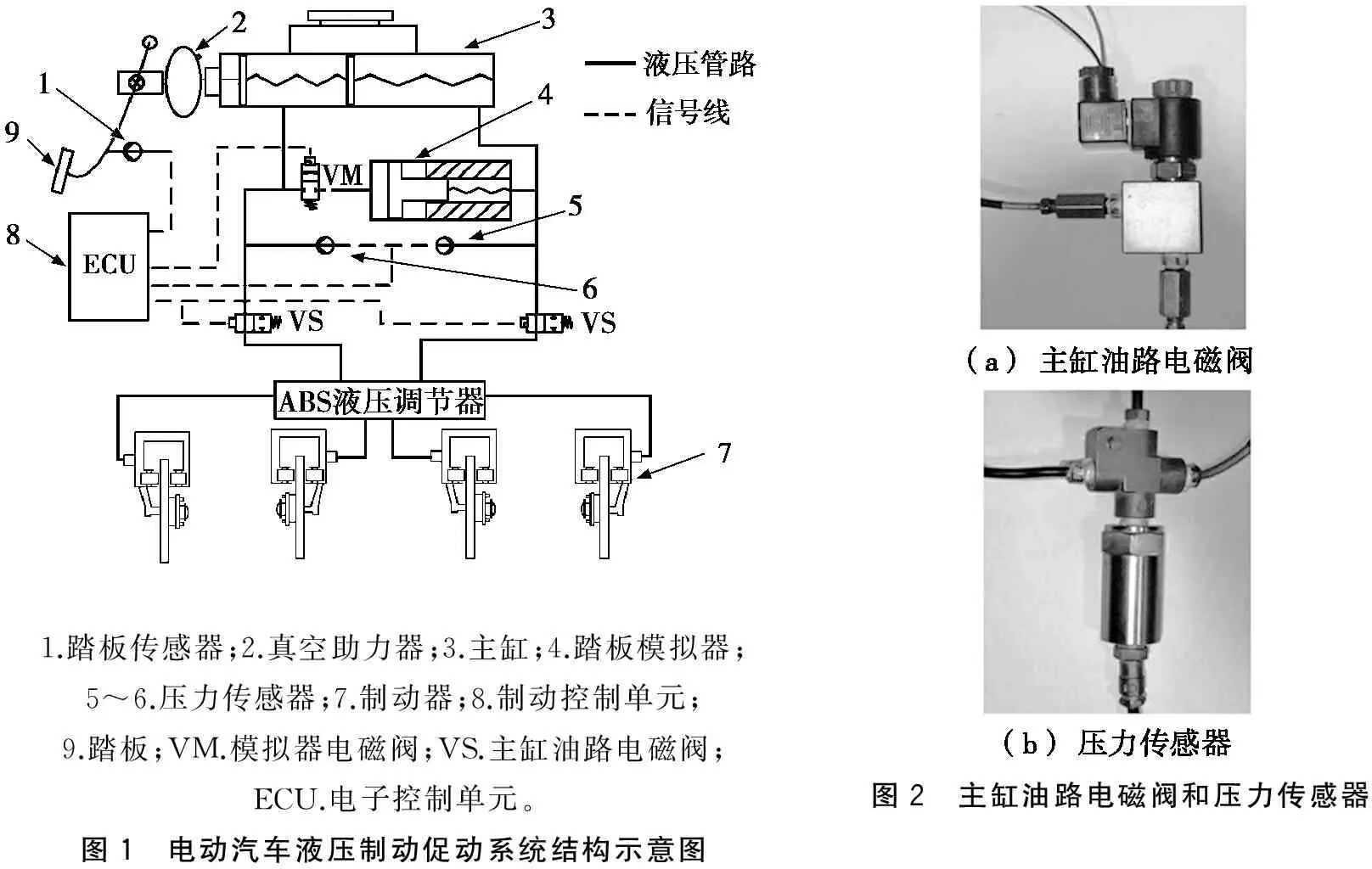

某款电动汽车制动系统的基本参数见表1。设计的电动汽车液压制动促动系统的结构示意图如图1所示。该制动促动系统在传统汽车制动系统的基础上进行了改装,在制动主缸和制动轮缸之间加入了如图2所示的主缸油路电磁阀VS和压力传感器,并且在制动主缸前腔和后腔之间并联加入行程模拟器和模拟器电磁阀VM,模拟低强度制动时的制动感觉[8]。控制器通过接收压力传感器检测的制动管路中的压力信号和位移传感器检测的踏板位移信号,来控制电磁阀的通断状态。低强度制动时,主缸

表1 电动汽车制动系统基本参数

油路电磁阀VS处于截止状态,模拟器电磁阀VM处于导通状态,驾驶员踩下制动踏板后,制动液通过模拟器电磁阀VM进入行程模拟器,模拟驾驶员的驾驶感觉。此时,由于主缸油路电磁阀VS处于截止状态,制动液不能进入制动轮缸,电动汽车的制动力全部由电机再生制动力提供,并且能够回收制动能量。随着踏板位移和制动强度的增大,控制器检测到压力传感器传来的压力信号达到了预设的门限值后,控制主缸油路电磁阀VS处于导通状态,同时控制模拟器电磁阀VM处于截止状态。由于模拟器电磁阀VM截止,制动液只能进入制动轮缸,此时电动汽车的制动力包括电机再生制动力和机械摩擦制动力,实现电动汽车的复合制动,既能保证良好的制动效能,又能实现制动能量的回收。

1.踏板传感器;2.真空助力器;3.主缸;4.踏板模拟器;5~6.压力传感器;7.制动器;8.制动控制单元;9.踏板;VM.模拟器电磁阀;VS.主缸油路电磁阀;ECU.电子控制单元。图1 电动汽车液压制动促动系统结构示意图图2 主缸油路电磁阀和压力传感器

2 基于AMESim的电动汽车液压制动促动系统建模

电动汽车制动系统和传统燃油汽车制动系统的结构基本相同,主要包括制动踏板、真空助力器、制动主缸、制动钳体以及连接这些部件的机械元件和液压管路等。不同之处在于真空助力器的真空来源,传统燃油汽车的真空来自于发动机节气门后方进气歧管内产生的负压,而电动汽车由于没有发动机,其真空助力器中真空的建立完全依靠电动真空泵[4]。另外,为了使电动汽车可以回收更多的制动能量,同时为了使驾驶员获得较好的踏板感觉,需要在传统制动系统的基础上加入行程模拟器、电磁阀以及相应的传感器[8-9]。

高级工程系统仿真建模环境(advanced modeling environment for performing simulation of engineering systems,AMESim)软件提供了一个系统工程设计的完整平台,可以在该平台上建立复杂的多学科领域的仿真系统模型[10-11]。它包含液压、机械和气动流体等库文件,尤其在液压系统的建模和仿真方面有得天独厚的优势,被广泛应用于汽车、机械和飞机等复杂系统的建模和仿真[10-11]。利用该仿真软件的特点,分别建立制动主缸、制动器和踏板行程模拟器的仿真模型。

2.1 制动主缸建模

制动主缸为串联双腔式,两个主缸活塞之间留有间隙,并通过回位弹簧及阻尼元件进行连接。考虑其内部两个活塞的惯性建立仿真模型,制动主缸模型示意图如图3所示。

图3 制动主缸模型示意图

由图3可以看出:在制动踏板力的作用下,如果忽略活塞与主缸内壁间的摩擦力和制动液内部摩擦力的影响,若要推动主缸后腔活塞向前移动,主缸前腔活塞先要克服两活塞间的弹簧阻尼力来消除两活塞间隙;活塞间隙消除后,还要额外克服两活塞直接接触所产生的等效弹簧力,在前腔制动液压力和前腔弹簧力的作用下,推动主缸后腔活塞向前移动[12-14]。

活塞间隙消除之前,后缸活塞和前缸活塞的受力方程[13]分别为:

其中:m1为前腔活塞质量,kg;m2为后腔活塞质量,kg;x1为前腔活塞位移,m;x2为后腔活塞位移,m;Fb为主缸推杆力,N;Fp1为主缸前腔制动液压力,N;Fp2为主缸后腔制动液压力,N;Fs1为连接弹簧力,N;Fd1为连接阻尼力,N;Fs2为主缸后腔内回位弹簧力,N。

连接弹簧力和连接阻尼力的计算公式[13]分别为:

其中:k1为连接弹簧刚度,N/m;f1为连接阻尼系数,N/(m/s);G1为连接弹簧预紧量,m。

2.2 制动器建模

图4 制动器仿真模型

根据浮动钳盘式制动器的结构原理建立制动器仿真模型,如图4所示。建模时考虑了制动器活塞的惯性、钳体和制动盘之间的间隙以及接触后的弹簧阻尼等因素的影响。模型以制动主缸输入的制动液压力为输入量,以产生的制动器制动力为输出量[13]。

由图4可以看出:在制动主缸制动液压力的作用下,制动钳体要克服回位弹簧的阻力来消除制动块与制动盘之间的间隙。间隙消除后,还要额外克服制动块和制动盘直接接触所产生的等效弹簧阻尼的影响[13]。

制动块与制动盘之间的间隙消除之前,制动钳体的受力方程[12]为:

(5)

其中:mq为制动钳体质量,kg;xq为制动钳体位移,m;Fz为制动压力,N;Fsl为回位弹簧力,N。

回位弹簧力计算公式[13]为:

(6)

其中:kq1为回位弹簧刚度,N/m;△q1为回位弹簧预紧量,m。

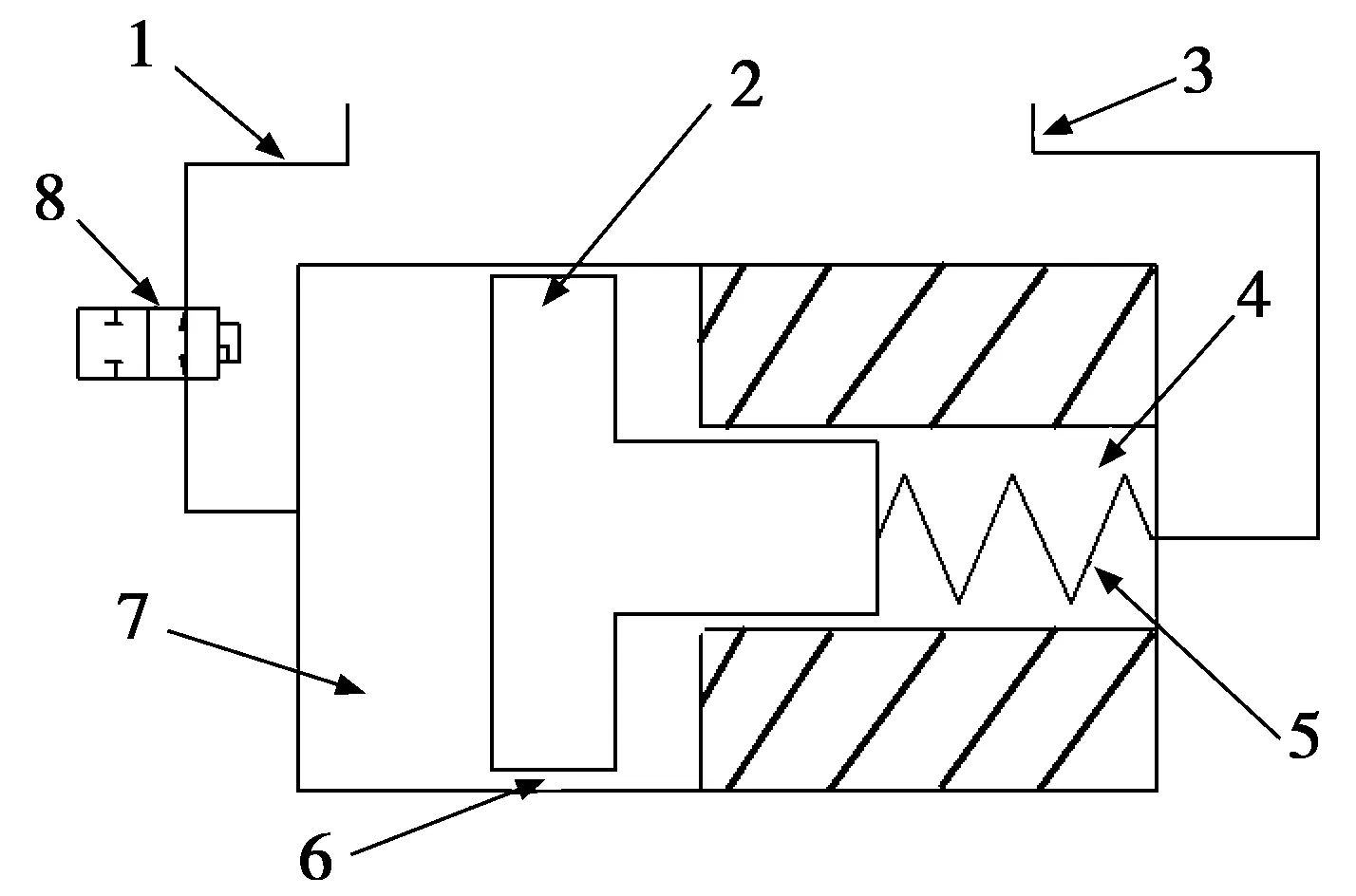

2.3 踏板行程模拟器建模

为了回收更多的制动能量,在制动初始时,电机再生制动和机械摩擦制动解耦,制动主缸和制动轮缸之间的油路被主缸油路电磁阀VS断开,制动液不能进入制动轮缸,不能反馈踏板力和踏板行程。因此,需要用踏板行程模拟器来模拟踏板行程和踏板力之间的关系,使驾驶员获得良好的制动感觉。踏板行程模拟器的结构原理如图5所示。

1.前腔油路;2.模拟器活塞;3.后腔油路; 4.模拟器后腔;5.模拟器弹簧;6.活塞间隙; 7.模拟器前腔;8.模拟器电磁阀。图5 踏板行程模拟器结构原理

模拟器的液压腔分为前腔和后腔,分别与制动主缸的前腔和后腔相连。后腔内设置有行程模拟器弹簧,弹簧可以起到活塞回位的作用,也可以反馈踏板力。连接两个腔的活塞两侧面积不相等,使两个液压腔内的压力不同,驾驶员踩下制动踏板后,压力差推动模拟器活塞移动,活塞位移模拟踏板行程,同时模拟器弹簧力反馈踏板力。

数学模型中不考虑模拟器弹簧的预置力,则模拟器的活塞受力平衡方程为:

PfSf=PrSr+ksxs,

(7)

其中:Pf、Pr分别为模拟器前腔和后腔的制动液压力,MPa;Sf、Sr分别为模拟器活塞前腔和后腔的端面积,m2;ks为模拟器弹簧刚度,N/m;xs为模拟器活塞的位移,m。

3 动态特性仿真与试验验证

3.1 动态特性仿真

为了验证所设计的液压制动促动系统,利用AMESim软件在液压建模和动态仿真等方面的优势,对所设计的液压制动促动系统建立仿真模型,并对系统的动态工作过程进行仿真分析。系统以踏板力作为输入信号,模拟驾驶员的踏板动作,以主缸油路电磁阀VS前、后制动管路的制动液压力作为输出。

3.2 试验验证

目前,丰田普锐斯混合动力汽车复合制动系统有最先进的协调控制技术,可以实现对4个制动轮缸制动液压力的主动控制,制动时需要同时对电机再生制动力和液压制动力进行控制。但是其制动系统加入了太多的电磁阀,成本较高,控制系统复杂,可靠性较低。本文设计的制动促动系统,仅仅加入两个电磁阀和相应的控制系统,系统结构简单,成本较低,制动解耦时,仅需要对电机再生制动力进行控制,为电动汽车提供制动力,系统可靠性较高。

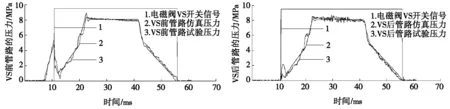

根据图1所示的电动汽车液压制动促动系统结构,建立实物试验台架。利用所搭建的试验台架,通过试验获取了踩下制动踏板后主缸油路电磁阀VS前管路的压力、主缸油路电磁阀VS后管路的压力和电磁阀开关信号,验证了仿真模型的合理性。试验时,踩下制动踏板,在控制器中预设电磁阀开启时的压力阈值,利用控制器控制电磁阀的开闭,传感器采集制动管路中的压力。

图6为主缸油路电磁阀VS前管路压力的仿真和试验曲线,图7为主缸油路电磁阀VS后管路压力的仿真和试验曲线。由图6和图7可看出:仿真结果和试验结果基本一致。

图6 主缸油路电磁阀VS前管路压力仿真和试验曲线

图7 主缸油路电磁阀VS后管路压力仿真和试验曲线

由仿真结果和试验结果可以看出:制动开始时,由于主缸油路电磁阀VS处于关闭状态,而模拟器电磁阀VM处于导通状态,制动液全部进入踏板行程模拟器中,踏板行程模拟器中的制动液压力上升,制动轮缸中没有产生制动液压力。此时,通过控制器控制电机提供适当的制动力矩,安全制动的同时又能高效回收制动能量。随着踏板力和踏板位移的增大,踏板行程模拟器中的制动液压力继续增大,当制动液压力达到预设值之后,控制器控制打开主缸油路电磁阀VS,关闭模拟器电磁阀VM,制动液进入制动轮缸,推动轮缸活塞,使摩擦片和制动盘接触,产生机械摩擦制动力。此时,控制器控制电机再生制动力和机械摩擦制动力的合理分配,协同提供汽车的制动力。

4 结束语

本文设计的制动促动系统能够在低强度制动时,实现电机再生制动和机械摩擦制动的解耦。在低强度制动时,液压制动不工作,制动力全部由电机再生制动力提供,回收效率得到提高。同时为兼顾驾驶员的制动感觉,设计了踏板行程模拟器,使在制动解耦时,驾驶员仍能够获得良好的制动踏板感觉。

[1] GAO Y M,EHSANI M.Electronic braking system of EV and HEV-integration of regenerative braking[C]//Automatic Braking Force Control and ABS.SAE,2001.

[2] 崔淑梅,张京明,任殿波.并行再生制动系统控制器的设计与开发[J].中国公路学报,2011,24(5):113-119.

[3] 孙鹏龙,付主木,朱茂飞.并联式混合动力汽车再生制动控制策略[J].河南科技大学学报(自然科学版),2013,34(3):35-39.

[4] 刘志强,汪浩磊,杜荣华,等.纯电动汽车电液复合回馈制动研究[J].汽车工程,2016,38(8):955-960.

[5] 刘杨,孙泽昌,王猛.新能源汽车解耦式电液复合制动系统[J].中南大学学报(自然科学版),2015,36(3):835-842.

[6] 盘朝奉,张秀丽,陈燎,等.纯电动汽车再生制动系统能耗特性[J].河南科技大学学报(自然科学版),2015,36(6):20-25.

[7] 杨妙樑.丰田普锐斯混合动力车制动系统的发展[J].汽车与配件,2010(4):23-25.

[8] 姬竹芬,周晓旭,朱文博.线控制动系统踏板模拟器与制动感觉评价[J].北京航空航天大学学报,2015,41(6):989-994.

[9] 金智林,郭立书,施瑞康,等.汽车电控液压制动系统动态性能分析及实验研究[J].机械工程学报,2012,48(12):127-132.

[10] 梁全,苏齐莹.液压系统AMESim计算机仿真指南[M].北京:机械工业出版社,2014.

[11] 余佑官,龚国芳,胡国良.AMESim仿真技术及其在液压系统中的应用[J].液压气动与密封,2005(3):28-31.

[12] 谢建,罗志军,田桂,等.基于AMESim的多级液压缸建模与仿真[J].机床与液压,2010,38(7):126-129.

[13] 吴兆东,戴峻,程海波,等.基于AMESim的汽车制动系统仿真[C]//2014中国汽车工程学会论文集.2014.

[14] 高伟,姚进,史延枫.基于AMESim的汽车液压制动系统HBS仿真研究[J].液压气动与密封,2009(2):35-37.

国家自然科学基金项目(51105178,51475213);江苏省六大人才高峰基金项目(2013-XNY-002);江苏省高校优势学科建设工程基金项目

陈燎(1963-),男,四川德阳人,副教授,博士,硕士生导师,主要从事汽车电子及智能交通系统等方面的研究.

2016-09-13

1672-6871(2017)03-0025-05

10.15926/j.cnki.issn1672-6871.2017.03.006

U463.52

A