螺旋槽干气密封端面流场分析

2017-07-19陈洋洋朱维兵

陈洋洋,朱维兵,杨 阳

(西华大学机械工程学院,四川成都 610039)

螺旋槽干气密封端面流场分析

陈洋洋,朱维兵,杨 阳

(西华大学机械工程学院,四川成都 610039)

采用SolidWorks软件建立螺旋槽干气密封气膜的三维模型,用ANSYS Workbench对模型进行分析,得到气膜的压力分布情况。结果表明,气膜的压力分布主要集中在螺旋槽区域,在螺旋槽根部出现压力的最大值,体现出螺旋槽干气密封很好的动压效应,有效克服了接触式机械密封磨损严重的缺陷。该研究为更好研究螺旋槽干气密封的性能提供有益的参考。

螺旋槽干气密封 ANSYS Workbench 压力分布 动压效应

0 引言

机械密封(又称端面密封)是旋转设备防止泄漏、节约能源、控制环境污染的重要功能基础件,广泛应用于流体机械和动力机械中。密封技术虽然不是领先性技术,但却是决定性技术[1]。密封件虽然不大,但它决定着机器设备的安全性、可靠性和耐久性。通过对几个石化企业的调查[2],都说明了机械密封在日常机泵等设备维修工作中,工作量约占50%。国外爱克西翁公司的威尔曾说到,离心泵的维修费大约有70%是由于密封故障[3]。

从密封的发展和技术水平来看,石油、化工和气体工业用离心压缩机的轴端密封先后经历了以下几个阶段:迷宫密封、浮环密封、机械(接触型)密封、非接触型机械密封[4]。干气密封作为近年来新发展起来的一种新型非接触型密封技术,在石油、化工行业已经得到广泛应用。实践证明,相比于其他沟槽,螺旋槽干气密封工作时流体动压效应更明显,密封效果更好。螺旋槽干气机械密封[5]具有使用寿命长、密封性能好、成本低,同时也可以有效的控制泄漏量等特点,已成为热油泵、压缩机、反应釜等设备中最常用密封方式之一[6]。

本文利用三维画图软件,对螺旋槽干气密封的气膜进行三维建模,导入ANSYS Workbench对其端面流场进行研究。

1 端面流体流态的判断

对端面液膜模拟计算之前,首先要确定端面流体的流态情况。通过分析可知,流体膜流动情况由两种流动叠加:压差流和剪切流,所以剪切流动雷诺数Rec和径向流动雷诺数Rep共同决定液膜流态。利用Brunetire提出的流动因子α来判定流态[7]:

(1)

(2)

(3)

其中,

Rec:剪切流动雷诺数;

Rep:径向流动雷诺数;

U:端面剪切线速度,m /s;

Vr:径向流动速度,m /s;

h0:动环与静环之间液膜厚度,m。

当α < 9/16时,液膜处于层流状态;当α > 9/16时,液膜处于湍流状态[8]。通过计算,将转速增加至6000rpm时,α也远小于9/16,所以判定该模型为层流。

2 控制方程

计算螺旋槽上游泵送机械密封的端面液膜压力分布,其基本方程为雷诺方程,该方程是粘性流体流动的主要的控制方程N-S方程的特殊简化形式,本文用其求解粘性流体在动静环间隙形成的流体润滑膜的流动问题。

根据流体力学的基本原理和动静环面的结构特点,将上游泵送机械密封中流体部分流场模型作以下的假设:

(1)动、静环间隙内为连续介质模型,流体膜之中无紊流、漩涡。

(2)因间隙仅微米级,所以假设压力沿膜厚方向不变。

(3)密封端面流体其他力如惯性力、体积力忽略不计。

(4)介质间隙远小于端面固体表面的曲率半径。

(5)密封端面间隙稳定,介质粘度与温度保持不变。

(6) 介质与相邻的固体边界无相对滑动。

流体应遵循物理守恒定律,对于一般的守恒定律可以通过如下的控制方程进行描述。

质量守恒:

动量守恒方程:

其中,ρf—流体密度;ff—体积力矢量;

t—时间;ν —流体速度矢量;

τf—剪切力张量。

而剪切力张量τf的表达式为:

τf=(-p+μ▽·υ)I+2μe

其中,p—流体压力;μ—动力粘度;

e—速度应力张量;

而速度应力张量e的表达式为:

2 模型设置

2.1 几何建模及网格划分

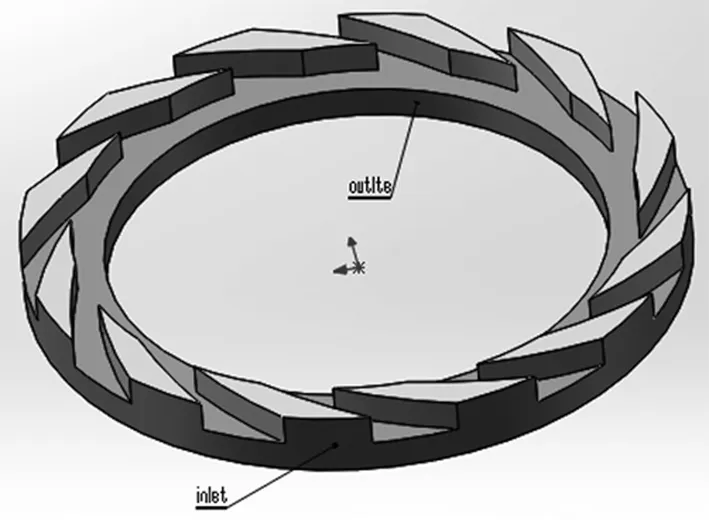

因为我们是研究的螺旋槽干气密封端面流场,所以我们研究对象的区域为密封动环、静环端面间的间隙及螺旋槽动压槽部分。流场模型的三维模型如图1所示,由于气膜厚度方向为微米级,故为了便于观察厚度方向放大1000倍。由于径向方向尺寸和厚度方向尺寸相差较大,故网格的划分要求计算机有较高的计算能力,图2为划分好的网格。

图1 计算区域(厚度方向放大1000倍)

图2 网格划分图

2.2 边界条件设置

与动环端面接触的面设置为动壁面;与静环端面接触的面设置为静壁面;外径侧液膜与密封介质相接触,设为压力入口;内径侧液膜为低压侧,设置为压力出口,即:

p=pi,r=ri

p=po,r=ro

本文入口取图1中的压力入口inlet,出口取图1中的压力出口outlet,动、静环表面为壁面边界条件。

假定液膜为连续性介质,控制方程是质量守恒方程和动量守恒方程,通过对端面间隙流体的流态进行计算,最终判断为层流,因此选择层流的稳态流体模型进行模拟计算。

3 数值分析

3.1 模型建立

螺旋槽几何结构参数如下:膜厚h0:5μm;静环外径ro:52.20mm;静环内径ri:39.40mm;螺旋槽半径rg:44.30mm;螺旋槽深度hg:5μm;螺旋角:α=17.50°;槽径比β:0.72;槽宽与堰宽之比γ:1.0;螺旋槽槽数N:12。螺旋槽端面结构图如图3所示。

图3 螺旋槽端面结构图

3.2 结果及分析

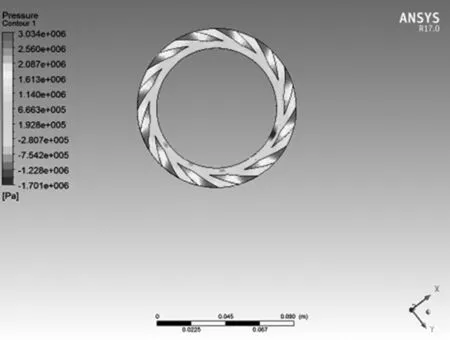

图4为进口压力分别为3 MPa,出口压力为0.1013MPa;气膜厚度为5μm时的压力分布。

图4 气膜厚度分别为5μm时的压力分布

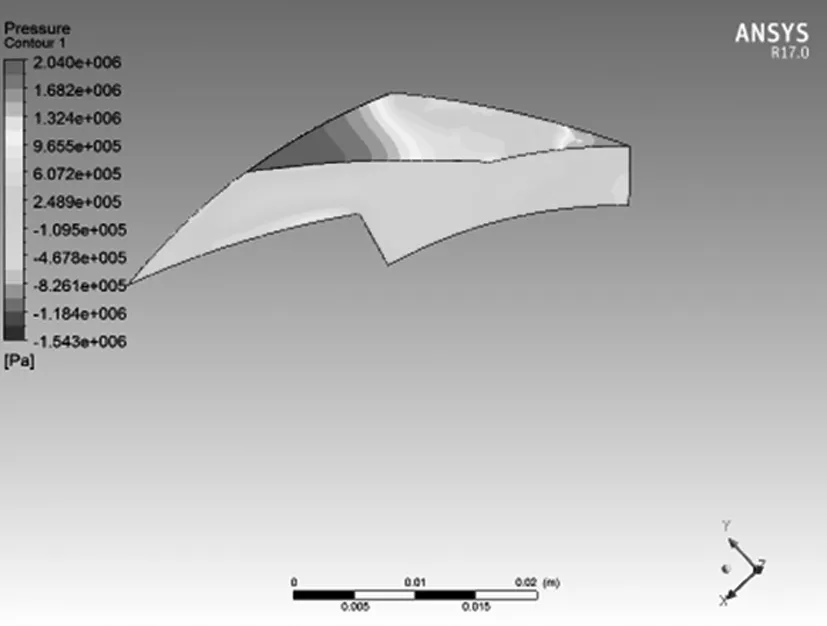

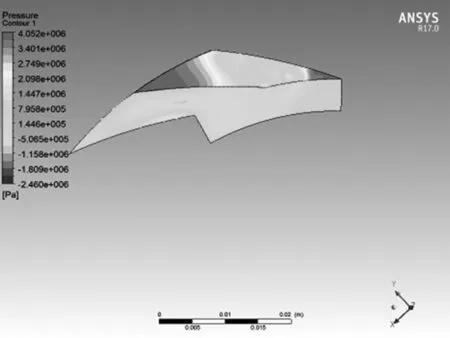

由于该模型为对称结构,故为了便于观察,取模型的1/12为观察对象。进口压力分别为2 MPa、3MPa、4MPa,出口压力为0.1013MPa,气膜厚度为5μm时的压力分布如图5、图6、图7所示。

图5 进口压力分别为2 MPa时的压力分布

图6 进口压力分别为3 MPa时的压力分布

图7 进口压力分别为4 MPa时的压力分布

进口压力为3 MPa,出口压力为0.1013MPa;气膜厚度分别为3μm、4μm、5μm时的压力分布如图8、图9、图10所示。

图8 气膜厚度分别为3μm时的压力分布

图10 气膜厚度分别为5μm时的压力分布

由以上分析可以看出,气体由于随着轴的旋转进入密封槽,受到密封堰的阻挡,在槽的根部逐渐被压缩,虽然进口处的压力最高,但在内径方向,压力是逐渐升高的,在槽根处达到气膜压力最高值。气膜周向压力变化不大,但由于密封环的高速旋转,堰区局部出现负压。

在一定范围内,随着进口压力的增加,螺旋槽进口处和槽根处的压力也随着增加,动压效应也就越明显。在相同压力下,随着气膜厚度的增加,气膜的压力也随着减小,动压效应也就越不明显;相反,随着气膜厚度的减小,气膜的压力也随着增加,动压效应也就越明显。

4 结论

(1)使用ANSYS Workbench软件分析螺旋槽干气密封时,由于气膜厚度很薄,故要得到质量较好的网格,必须采用性能较好的计算机计算。

(2)通过对螺旋槽端面流场进行分析,证明了螺旋槽具有很好的动压效应,并且能有效的阻止泄漏。

[1] 顾永泉.机械密封实用技术[M].北京:机械工业出版社,2009:1-2.

[2] 顾永泉. 石油化工用离心泵的故障分析[J].水泵技术,1977(2):19-40.

[3] Will P A. Effect of Seal Face Width on Mechanical Seal Performance-Hydrocarbon Tests [J].Lubrication Engineering,1984,40(9):522-527.

[4] 刘曦泽. 浅谈干气密封的发展[J]. 山东化工,2015(1):76-77.

[5] 何永明,穆塔里夫·阿赫迈德,孙书斗. 工况参数对螺旋槽机械密封性能的影响[J]. 机械设计与制造,2014(9):116-119,122.

[6] 杜建媛,殷国富,刘蕴. 螺旋槽干气密封动环模态分析及其模态特性试验[J]. 液压气动与密封,2015(10):20-23.

2017-03-09

四川省教育厅重点项目(15ZA0126),西华大学研究生创新基金项目(ycjj2016029)。

陈洋洋(1992-),男,硕士研究生,研究方向:机械密封技术、机械动力学。

TH117.2

A

1008-5580(2017)03-0218-04