响应面法优化涤纶织物抗静电整理工艺

2017-07-19付承臣

李 珂,王 明,付承臣

(河南工程学院材料与化学工程学院,河南郑州 450007)

响应面法优化涤纶织物抗静电整理工艺

李 珂,王 明,付承臣

(河南工程学院材料与化学工程学院,河南郑州 450007)

使用抗静电剂HWS对普通涤纶织物进行了抗静电整理。首先研究了抗静电剂浓度、粘合剂用量、焙烘温度对整理效果的影响,通过测定静电压半衰期和摩擦带电电压来评价整理效果,初步确立了各项工艺参数较佳范围。其次,利用Box.Behnken响应曲面法对筛选出的因素水平及其交互作用进行了优化与评价,得到以静电压半衰期为响应指标的多项式模型,获得了最优组合工艺。经实验验证,最佳工艺条件为:抗静电剂HWS浓度25 g/L,粘合剂19 g/L,焙烘温度150 ℃,焙烘时间3 min。

涤纶 抗静电 响应曲面 优化

0 引言

涤纶因其具有机械强度高、耐磨、耐酸碱、不易霉蛀、化学稳定性好等特点,经过近半个世纪的发展,产量已居合成纤维的首位。但其公定回潮率只有0.4%,这就造成涤纶织物导电性差、易积聚静电荷, 经摩擦易产生静电, 且难以逸散。这极易导致一些采用涤纶织物的设备的运转故障、材料因摩擦起火而引起爆炸、衣服和人的肌肤之间紧密粘贴而导致人体不舒适等。近几年来, 电子、仪表、通信、医疗等行业对抗静电服装的需求逐年增多。因此,对织物的抗静电整理的研究很有必要[1-2]。近几年,对涤纶的抗静电性能的研究一直没有间断[3-6]。

本文采用抗静电剂HWS对涤纶织物进行了抗静电整理,研究了抗静电剂浓度、粘合剂用量、焙烘温度对整理效果的影响,并用Box.Behnken响应曲面法对筛选出的因素水平及其交互作用进行了优化与评价。

1 实验

1.1 织物与染化料

涤纶(28tex×28tex,480根/10cm×240根/10cm,绍兴县怀山纺织品有限公司。)

抗静电整理剂HWS(工业品,山东省纺织科学研究院)、粘合剂(工业品,山东省纺织科学研究院)、碳酸钠(分析纯,天津市科密欧化学试剂有限公司)。

1.2 仪器设备

RC.RO型焙烘机(上海一派印染技术有限公司)、RX型浸轧机(上海一派印染技术有限公司)、JA2004分析天平(上海仪田精密仪器有限公司)、M403A织物摩擦带电电荷量测试仪(青岛山纺仪器有限公司)、M401织物感应式静电测定仪(青岛山纺仪器有限公司)。

1.3 实验工艺

配制整理液(抗静电剂浓度15 g/L-35 g/L,粘合剂浓度15 g/L-35 g/L,pH值调节至7.5)→二浸二轧涤纶织物(轧余率90%)→预烘(90 ℃,3 min)→焙烘(110 ℃-190℃,3 min)→水洗→烘干→检测

1.4 测试方法

1.4.1 摩擦带电电压测定

参照GB/T 12703.5-2010《纺织品 静电性能的评定 第5部分:摩擦带电电压》,运用M403A织物摩擦带电电荷量测试仪对织物进行摩擦带电电压的测定。

1.4.2 静电压半衰期测定

参照GB/T 12703.1-2008《纺织品 静电性能的评定 第1部分:静电压半衰期》,运用M401织物感应式静电测定仪对织物进行静电压半衰期的测定。

2 结果与讨论

2.1 抗静电剂对抗静电性能的影响

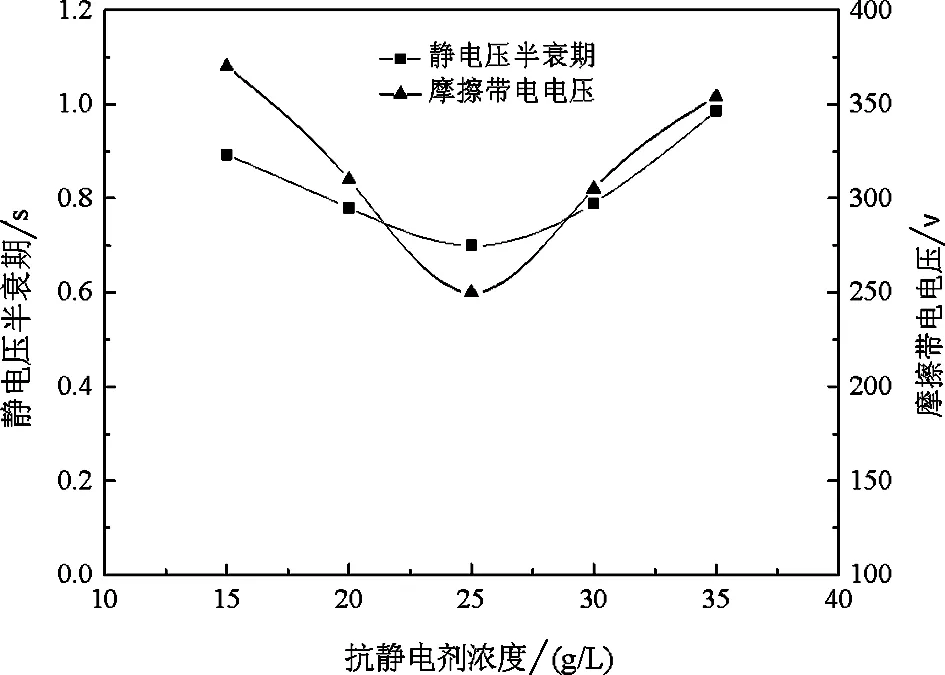

图1 抗静电剂浓度对抗静电性能的影响

从图1中可知,随着抗静电剂HWS的用量逐渐增大,涤纶的静电压半衰期以及摩擦带电电压数值呈现出先减小后增大的趋势。大约在25 g/L时半衰期和摩擦电压均达到最小值,可见25 g/L是个浓度分界线,之后随着抗静电剂用量的增大,半衰期也逐渐增大。分析原因,可能是起初抗静电剂用量较少,随着抗静电剂用量的增加,吸附在织物上的抗静电剂也逐渐增多,与涤纶发生反应的抗静电剂越来越多,使得涤纶织物拥有更多的可吸湿导电官能团,对应涤纶织物的静电压半衰期以及摩擦带电电压逐渐减小。但是随着抗静电剂用量继续增加(大于25 g/L时),实现发现整理液成粘稠状,大大影响了整理液对织物的渗透性,造成最终可与织物反应的抗静电剂总量下降,对应整理织物的半衰期和摩擦电压增大。所以,抗静电剂的用量并不是越多越好。除此之外,还发现高浓度抗静电剂处理出的织物手感发硬,影响织物的手感及穿着舒适性。

2.2 粘合剂对抗静电性能的影响

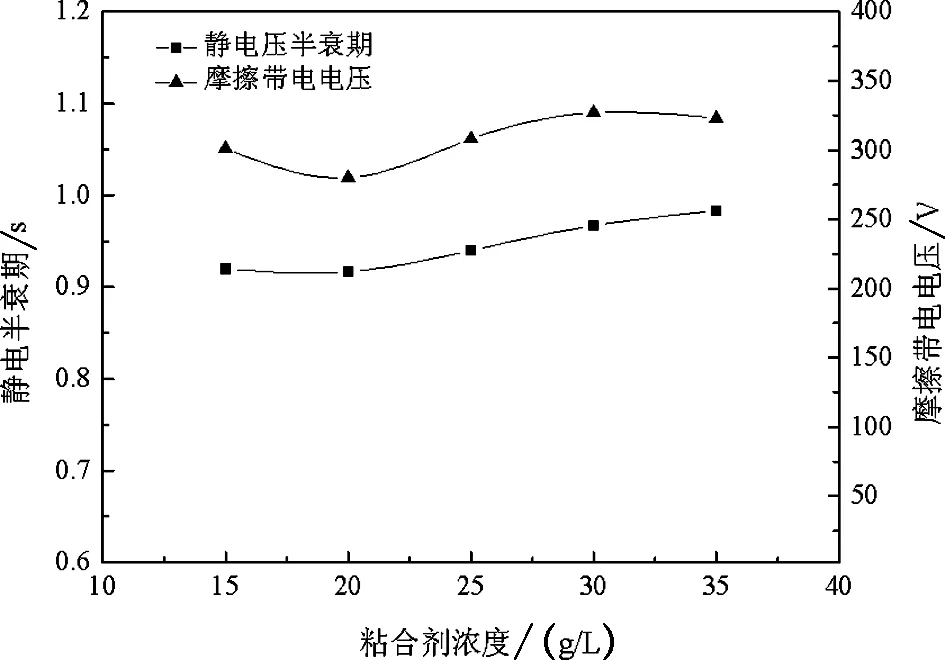

图2 粘合剂用量对抗静电性能的影响

从图2可知,随着粘合剂的用量增加,涤纶织物的静电压半衰期和摩擦带电电压均出现先减小后增大的趋势。分析原因,可能是当粘合剂用量较小时,抗静电剂与织物结合并不够充分,随着粘合剂的用量增加,在粘合剂的作用下,织物与抗静电剂结合得较为充分,对应织物的静电压半衰期也逐渐下降。随着粘合剂的持续增大,多余的粘合剂干扰抗静电剂与涤纶织物的反应,造成抗静电剂与织物结合的数量及牢固程度都下降,影响织物表面形成导电膜的连续性,最终导致整理织物的半衰期随之变大。实验过程中发现,少量粘合剂可充当抗静电整理剂的稀释剂,使抗静电整理剂与纤维结合的更均匀,达到良好的整理效果。此外,粘合剂还能增加抗静电剂与纤维表面结合牢度,增强抗静电整理剂的耐洗性。从图2中可以看出,粘合剂的存在,使得抗静电整理剂与织物之间多了一个结合媒介,一定程度上提升了抗静电整理效果,但是大量粘合剂的存在,对实验效果并不利。

2.3 焙烘温度对抗静电性能的影响

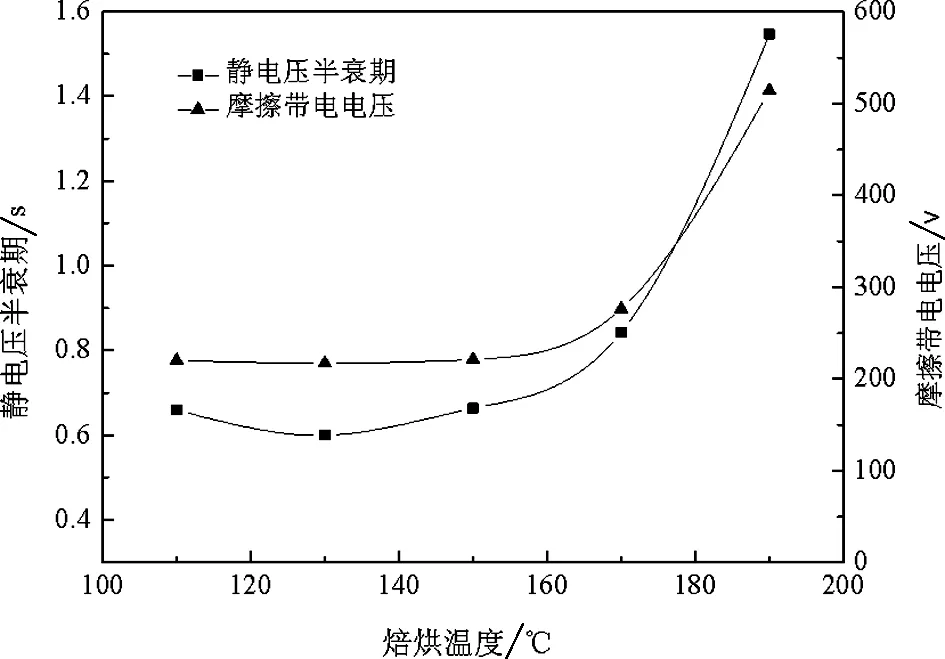

图3 焙烘温度对抗静电性能的影响

从图3可知,随着焙烘温度的升高,织物的静电半衰期和摩擦带电电压呈现出由高到低又增加的趋势。分析原因,可能当焙烘温度较低时,晶核生长速度较慢,整理剂与涤纶纤维的结合力较弱,不能形成均匀的导电膜[7]。随着焙烘温度的升高,结晶速率增加,整理剂与涤纶之间的作用力增大,形成均匀连续的导电膜。织物与抗静电剂在粘合剂的存在下很好的反应,但是随着温度的增加,造成抗静电剂大分子降解,亲水能力下降,导致和抗静电剂结合不充分,不能形成良好的导电膜,且随着温度的增加,织物的手感会变硬,所以,在整理过程中焙烘温度不宜过高。

在单因素实验基础之上选取抗静电剂用量,粘合剂用量,焙烘温度三因素,水平区间选择见表1。

表1 响应曲面实验因素与水平区间

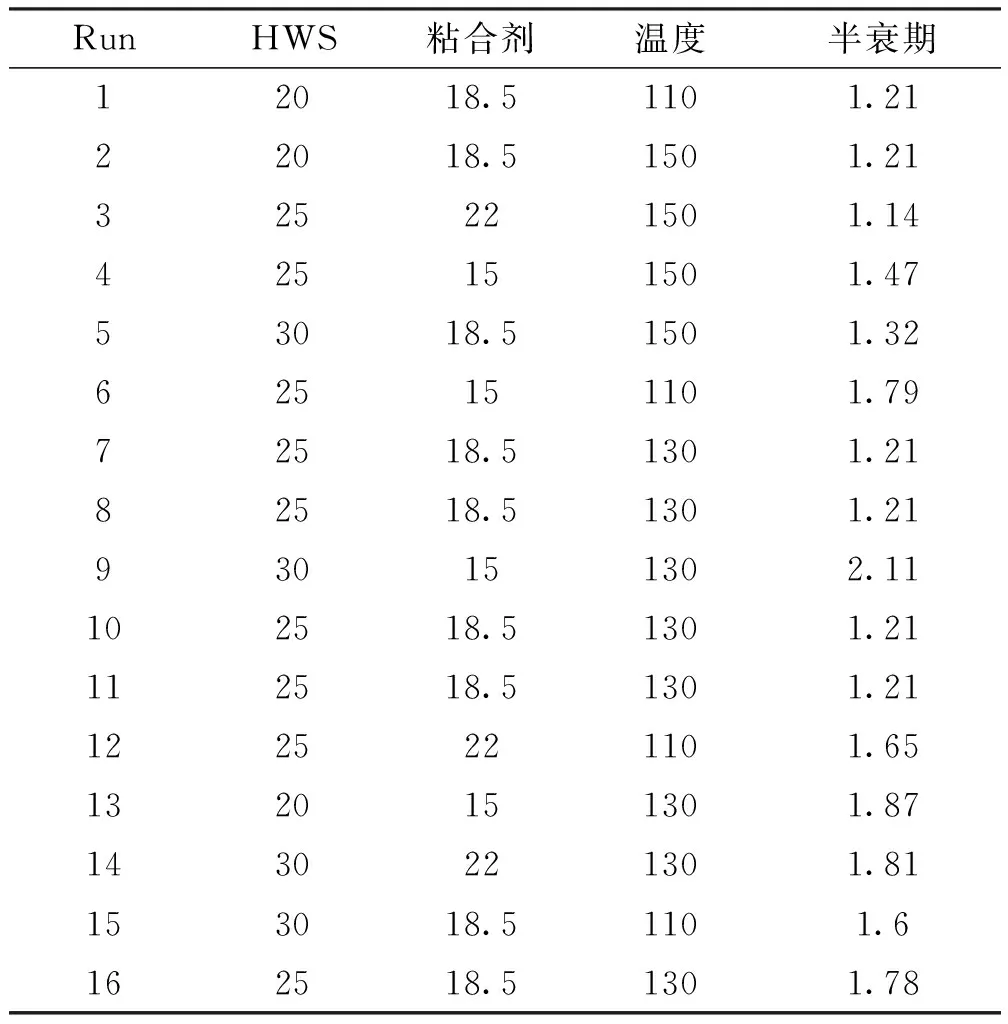

进入Design.Expert 8.0选择三因素三水平实验,进入Box. Behnken实验设计后,按照表格做实验,得到以静电半衰期为响应值的实验结果,如表2所示。

表2 Box. Behnken实验设计响应值

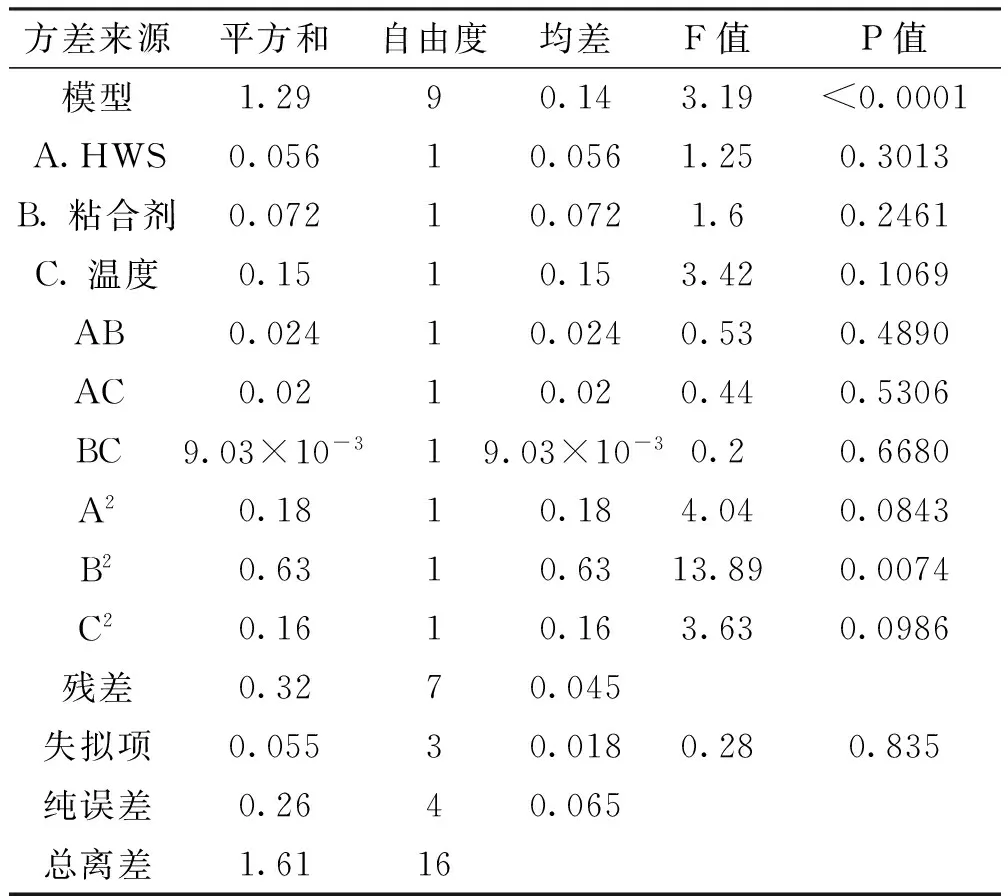

表3 二次多项式模型各项方差分析表

注:P值大小表明模型及各个考察因素的显著水平。P<0.05,表明模型或各因素有显著影响;P<0.01,表明影响高度显著,P<0.0001,表明影响极为显著。

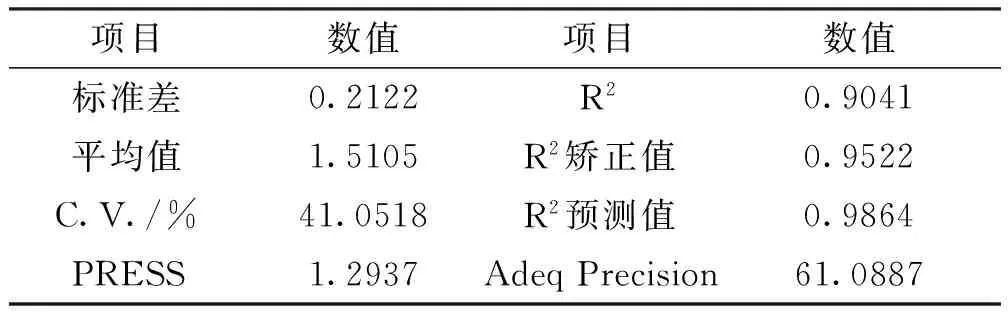

表4 二次多项式模型各项方差分析表

Box. Behnken响应面实验结果及相关分析见上表2-表4。从表4中可以看出,在表3中模型的p值<0.0001,极为显著,而失拟项的P值=0.835>0.1,不显著,表明了试验误差很小。模型的R2=0.9041,而R2的矫正值与R2的预测值非常的接近,这就说明了此模型的拟合程度较高,相关性也比较好,这个模型可以用于抗静电整理剂HWS对涤纶织物抗静电性能研究的预测。在一般情况下模型的变异系数(C.V.)越低,就说明实验的可信度和精确度越高,此模型的变异系数(C.V.)值为41%,表示这个模型的可信度和精确度非常好。Adeq Precision主要用于衡量模型的信噪比,如果这个值大于4的就说明模型是合理的,本实验中达到了61.0887,这表明此模型具有足够的信号来响应该实验设计。从表4中各个因素的P值可以看出二次项(A2,B2,C2)都极显著,但是一次项(A,B,C)和交互项(AB,AC,BC)均不显著[8-9]。

使用Design.Expert 8.0对实验数据进行二次多项式的回归拟合,可得到工艺参数与静电压半衰期之间的二次多项式模型为:

Y= 22.7906+0.1214A+0.3020B+0.4345C+0.00075AB+0.0088AC+0.00025 BC +0.00167A2+0.0009B2+0.1312C2

(式 1)

上式中Y是静电压半衰期,A、B、C分别表示抗静电剂,粘合剂和焙烘温度的真实值。

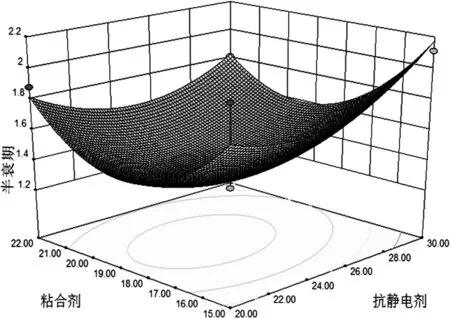

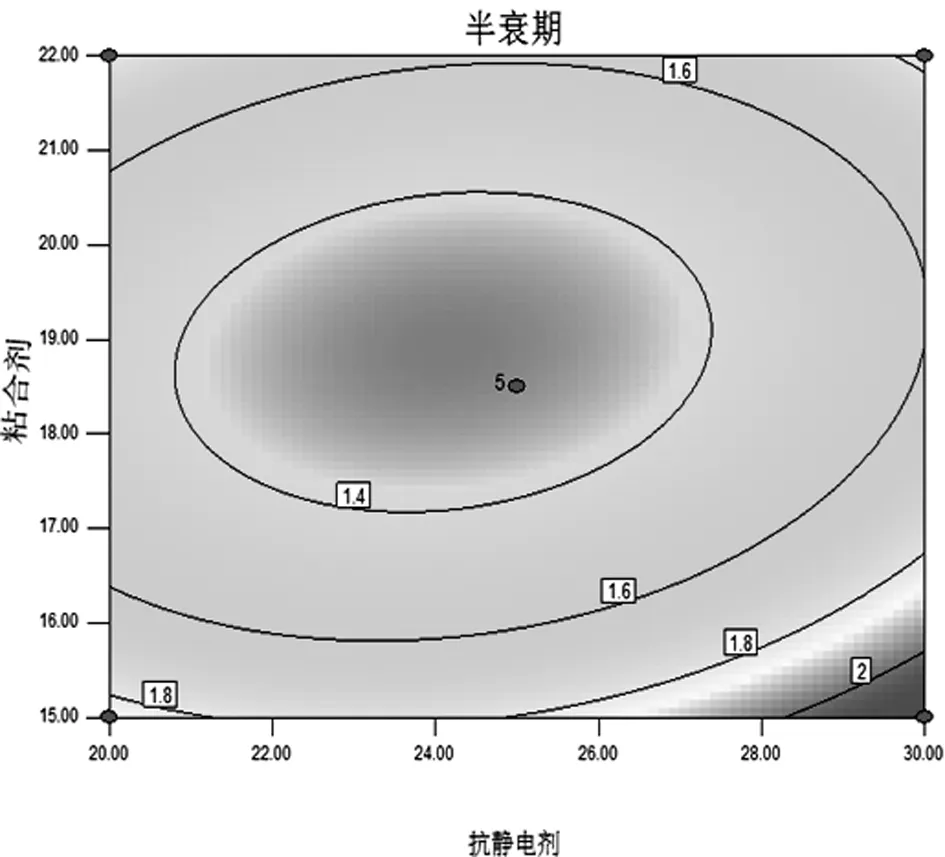

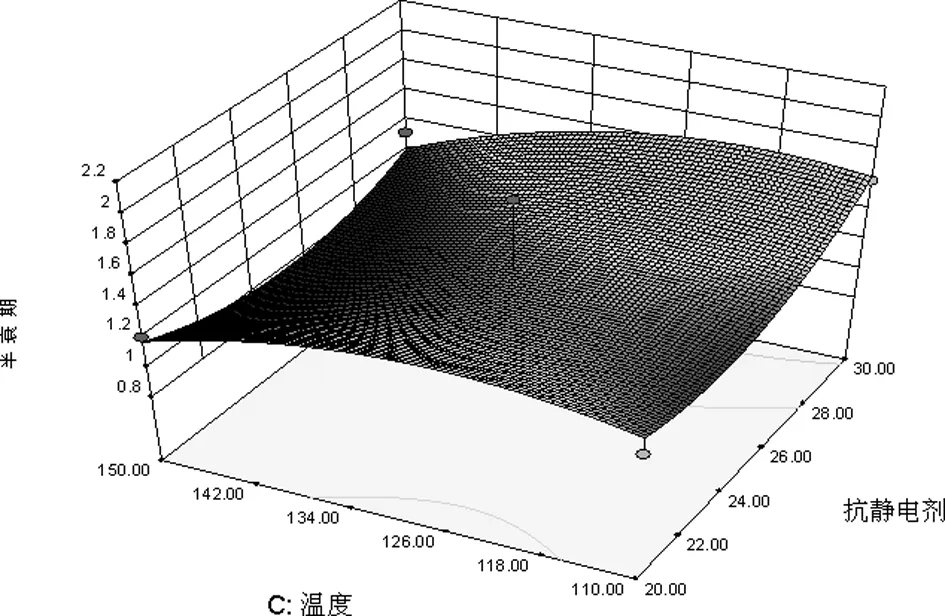

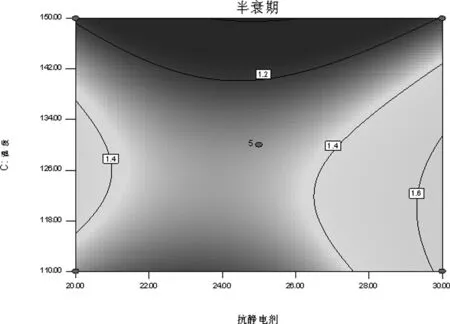

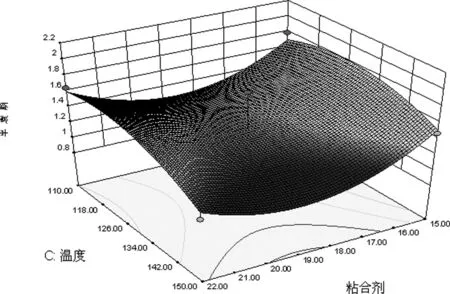

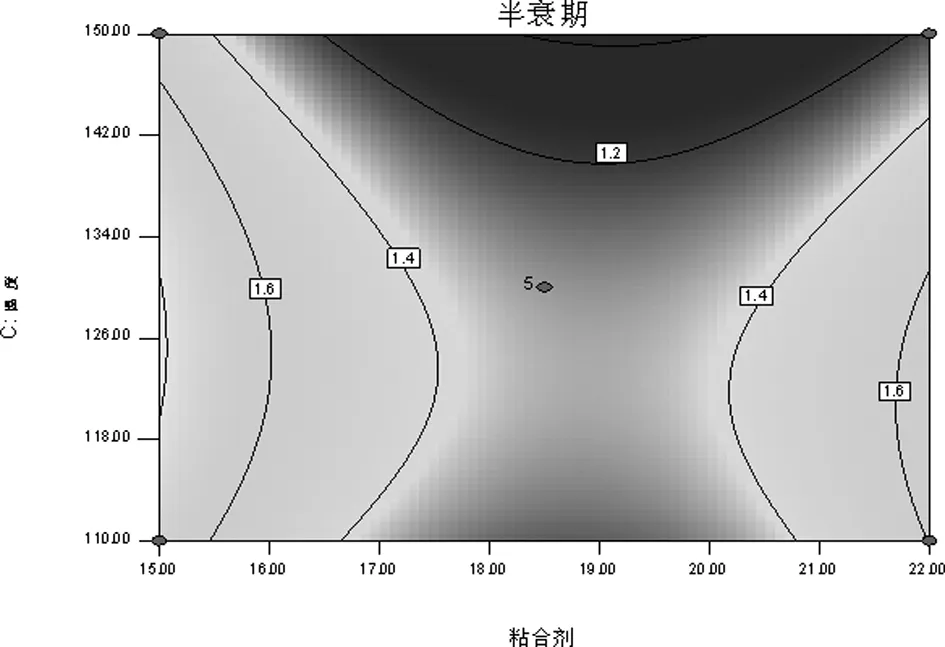

通过Design. Expert 软件对各因素之间的交互作用进行响应面分析,绘制响应面曲线,如图4-图6所示。图4-图6分别显示3组以静电压半衰期为响应值的趋势图。从其等高线图可直观反映出两个变量间交互作用的显著程度,其中圆形表示两因素交互作用不显著,而椭圆形表示两因素交互作用显著[10-11]。

(a)响应面

(b)等高线

图4 粘合剂和抗静电剂对织物静电压半衰期的响应面和等高线图

(a)响应面

(b)等高线

图5 焙烘温度和抗静电剂对织物静电压半衰期的响应面和等高线图

(a)响应面

(b)等高线

图6 焙烘温度和粘合剂对织物静电压半衰期的响应面和等高线图

图4表示粘合剂和抗静电剂的交互作用及对静电压半衰期的影响。从图4可以看出,粘合剂、抗静电剂对静电压半衰期的影响都是明显的,因为曲面比较陡峭。同时,因为等高线是椭圆形,表明它们的交互作用也比较明显的。当粘合剂浓度较低时,静电压半衰期随抗静电剂用量的增加变化的并不明显;当粘合剂浓度在19g/L-20 g/L之间时,静电压半衰期随着抗静电剂浓度的先降低而后又增加。在响应面图中可以看到在粘合剂用量19 g/L附近,抗静电剂用量25 g/L的区域响应面有最低面,反应在等高线图上为最低的等高区域。

图5表示焙烘温度和抗静电剂的交互作用及对静电压半衰期的影响。图5中可以看出,抗静电剂和焙烘温度对织物静电压半衰期的影响较显著,它们的交互作用却是不明显的(P值=0.5306)。从等高线图中还可看出,保持温度不变,抗静电剂浓度太高不利于减小织物的静电压半衰期。但是随着焙烘温度向150℃增加,响应曲面趋势发生较大倾斜,说明适当提升焙烘温度可有效的增强织物的抗静电性能。

图6表示焙烘温度和粘合剂对织物的交互作用及对静电压半衰期的影响。从图6中看出焙烘温度和粘合剂对织物静电压半衰期的影响较显著,它们的交互作用却是不明显的。从等高线图中还可看出,保持温度不变,粘合剂浓度太高不利于减小织物的静电压半衰期。在焙烘温度150 ℃,粘合剂用量在19 g/L附近出现织物抗静电半衰期的最低值。

利用Design. Expert 8.0进行预测最优值:各因素水平取值为抗静电剂25.01 g/L,粘合剂19.15 g/L,焙烘温度150 ℃,焙烘时间3 min, 对应的静电压半衰期为0.975081 s。为实际操作方便,将上述条件简化为抗静电剂25 g/L,粘合剂19 g/L,焙烘温度150 ℃,焙烘时间3 min,并进行实验验证,得出静电压半衰期的实际值为1.01 s,与预测值之间的偏差< 1%。,说明此响应面法得到的回归模型具有一定的可靠性。

3 结论

(1)通过控制变量法研究了主要影响因素:抗静电整理剂用量、粘合剂用量、焙烘温度对抗静电整理效果的影响,三个因素对整理效果均有影响。

(2)运用Design.Expert 8.0进行Box.Behnken实验设计,以静电压半衰期为响应值进行了方差等方面的分析,并且对响应值进行了优化与最优值的预测,获得了最优组合工艺。最佳工艺为:抗静电剂25 g/L,粘合剂19 g/L,焙烘温度150 ℃,焙烘时间3 min。对得出的最佳工艺进行重复性实验,具有良好的重现性。

[1] 刘涛. 涤纶织物的抗静电技术[J]. 化纤与纺织技术, 2008(3):20-22.

[2] 陈伟,郭静. 抗静电涤纶的研究及发展[J]. 聚酯工业, 2007, 20(2):5-7.

[3] 张治国, 尹红, 陈志荣. 纤维后整理用抗静电剂研究进展[J]. 纺织学报, 2004, 25(3):121-123.

[4] 王春梅, 尹宇. 涤纶织物亲水抗静电剂B 的应用工艺[J]. 印染, 2006, 22(6):27-30.

[5] 杭伟明, 朱亚伟. 涤纶和锦纶织物的抗静电整理[J]. 纺织学报, 2009, 30(6):86-89.

[6] 季媛. 涤纶用抗静电剂PEEJ的试制及其应用性能的研究[D] . 上海: 东华大学, 2006.

[7] 王艺霈, 李俊, 劳继红. 涤纶织物阳离子抗静电剂整理研究及性能评价[J]. 中原工学院学报, 2010, 21(4):41-45.

[8] 顾华杰, 孙燕, 李良智, 等. 响应面法优化热水浸提灰树花多糖的工艺研究[J]. 食品工业科技, 2013, 34(19):234-238.

[9] 李珍, 哈益明, 李安, 等. 响应面优化苹果皮渣多酚超声提取工艺研究[J]. 中国农业科学, 2013, 46(21):4569-4577.

[10]林建原, 季丽红. 响应面优化银杏叶中黄酮的提取工艺[J]. 中国食品学报, 2013, 13(02):83-90.

[11]宋晓燕,高彦祥,袁芳. 响应面法优化羊胎粉中抗氧化多肽制备工艺的研究[J]. 食品科技,2008,33(11) : 237-241.

Optimization of Antistatic Finishing Process of Polyester Fabric by Response Surface Method

LIKe,WANGMing,FUCheng-cheng

(School of Materials and Chemical Engineering, Henan Institute of Engineering, Zhengzhou450007)

Antistatic finishing of common polyester fabric was carried out by using antistatic agent HWS. Firstly, the influence of antistatic agent concentration, amount of binder, baking temperature on the finishing effects was studied. The optimal range of the process parameters was initially fixed by evaluating finishing effect of determining the half-life of static voltage and frictional electrification voltage. Secondly, the Box.Behnken response surface method was chosen to optimize and evaluate the selected factors, levels and interaction between them, the polynomial model was obtained with half-life of static voltage as response indicator and the optimal process was got. The experimental results showed that the optimal technological conditions were as followed: the concentration of antistatic agent HWS was 25g/L, the binder 19g/L, the baking temperature 150℃ and baking time 3min.

polyester fiber antistatic response surface optimization

2017-03-15

河南工程学院博士基金资助项目(D2014019)

李珂(1983-),男,博士研究生,讲师,研究方向:纺织品清洁染整。

TS195.5+91

A

1008-5580(2017)03-0036-06