糯玉米改性淀粉印花糊料的印制性能

2017-07-19李文燕谭艳君马佳利刘姝瑞

李文燕,谭艳君,马佳利,刘姝瑞,霍 倩

(西安工程大学纺织与材料学院,陕西 西安 710048)

糯玉米改性淀粉印花糊料的印制性能

李文燕,谭艳君,马佳利,刘姝瑞,霍 倩

(西安工程大学纺织与材料学院,陕西 西安 710048)

采用实验室自制的高取代度CMS,应用于活性染料印花,并对比了该糊料与海藻酸钠的印制性能。研究了色糊印花的给色量、渗透率及得色不均匀率、色糊的脱糊率以及印花干湿摩擦牢度。试验结果表明,实验室自制CMS糊料,改善了糊料的流变性,粘度等,提高了糊料的印制性能,改善了印花效果。所以,该种羧甲基淀粉可以代替海藻酸钠作为糊料,具有良好的应用前景。

糯玉米淀粉 羧甲基淀粉(CMS) 海藻酸钠 糊料 印制性能

羧甲基淀粉[1]是一种重要的淀粉醚类衍生物,具有广泛的用途。随着社会对其需求量的不断增大,羧甲基淀粉的研究成为近年来的一个热点课题。合成的羧甲基淀粉(CMS)可作印花糊料代替海藻酸钠,其取代度的大小决定印制性能,高取代度的CMS具有印制精细花纹的印花特性。羧甲基淀粉适用于阴离子染料印花,取代度高的产品,也特别适合活性染料印花[2]。而且其印制效果好,来源广泛,合成成本低。

1 试验

1.1 试验材料与药品

涤棉漂白布、蜡质玉米淀粉(山东福洋生物科技有限公司),海藻酸钠(江苏中大生物科技有限公司),氢氧化钠、盐酸、尿素、碳酸氢钠、碳酸钠、防染盐S(均为分析纯,西安三浦化学试剂有限公司),活性染料(工业级,浙江舜龙化工有限公司)

1.2 试验设备及仪器

JA3003N电子天平(上海精密科学仪器有限公司),JJ-1精密增力电动搅拌器(常州国华电器有限公司),Data color 600电子测色仪(美国Data color),MD-II自动定型汽蒸机(正崎印染机械制造厂),YG541L数字式织物折皱弹性仪(绍兴市元茂机电设备有限公司)

1.3 试验方法[3]

调制色浆→印花→烘干(65 ℃,3 min)→汽蒸(100 ℃,10 min)→冷水洗→热水洗→皂煮(皂片3 g/L,纯碱2 g/L,沸煮2 min)→热水洗→冷水洗→烘干(65 ℃,3 min)

1.4 测试方法

1.4.1 给色量[4]

原糊的给色量用电子测色配色仪测定织物印花后其花纹处的K/S值表示。K/S值越大,则颜色越深。

1.4.2 渗透率

渗透率主要是用来看印花织物背面的色泽深度。用织物的反面K/S值与正面K/S值之比来表示。

1.4.3 脱糊率

实验采用失重法,印花前对织物称重,记录数据为W0。印花后烘干,放室温下使其回潮保持恒重,记录数据为W1。经蒸化水洗烘干,织物保持恒重后,记录数据为W2。脱糊率的计算方法按下式[5]:

(1)

1.4.4 得色不匀率(CV%)

在印花织物上取9处,测其K/S值,测得的数值用下面公式(2)计算,得出的结果为得色不匀率[6,7]。

(2)

1.4.5 耐磨擦色牢度

耐摩擦色牢度的测定(参照GB/T3920一1997《纺织品 色牢度试验 耐摩擦色牢度》)。试样为50 mm×200 mm经纬向各两块,标准摩擦用棉布为50 mm×50 mm。

2 结果与讨论

2.1 改性淀粉印花的最佳工艺

2.1.1 最佳原糊浓度

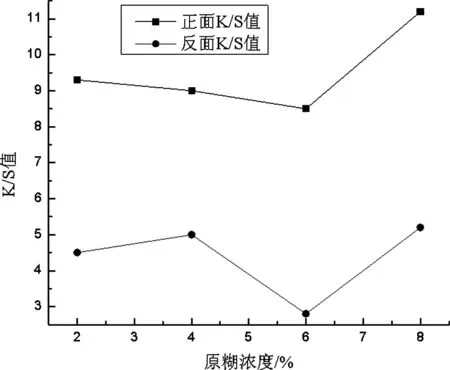

配制不同浓度的羧甲基淀粉原糊(2%、4%、6%、8%),调制色浆后印花,测得K/S值和渗透率,结果见图1和表1:

图1 不同原糊浓度下印花的K/S值

原糊浓度/%2468渗透率/%48.0752.1731.6840.59

由图1可以看出,随着原糊浓度的提高正面K/S值先逐渐降低后升高,但反面K/S值是先增再减后又升高。结合表1可知,在原糊浓度为6%时的渗透率最低,其印制效果最好。因为粘度越大,渗透性越差越适合精细花纹的印花,因此选择的最佳原糊浓度是6%。

2.1.2 最佳碱类

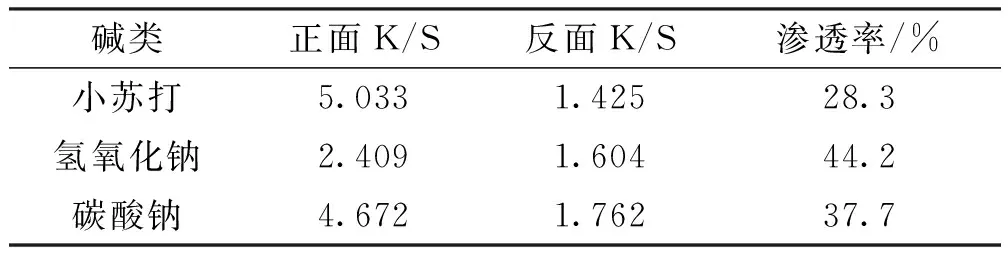

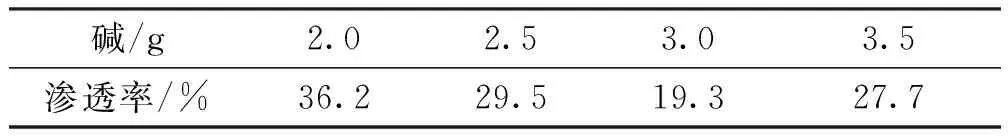

将不同的碱类(小苏打、氢氧化钠、碳酸钠)加入到6%羧甲基淀粉糊调制色浆后印花,测得K/S值和渗透率,结果见表2:

表2 不同碱类下的K/S值

在实际生产中往往选用渗透率较低的糊料,可以减少染料用量,同时节省染料,提高染料利用率[8]。由表2可看出小苏打的渗透率最低,表明同样染料用量,得色最深,印制效果最好的是小苏打。因此最佳碱类是小苏打。

2.1.3 最佳碱量

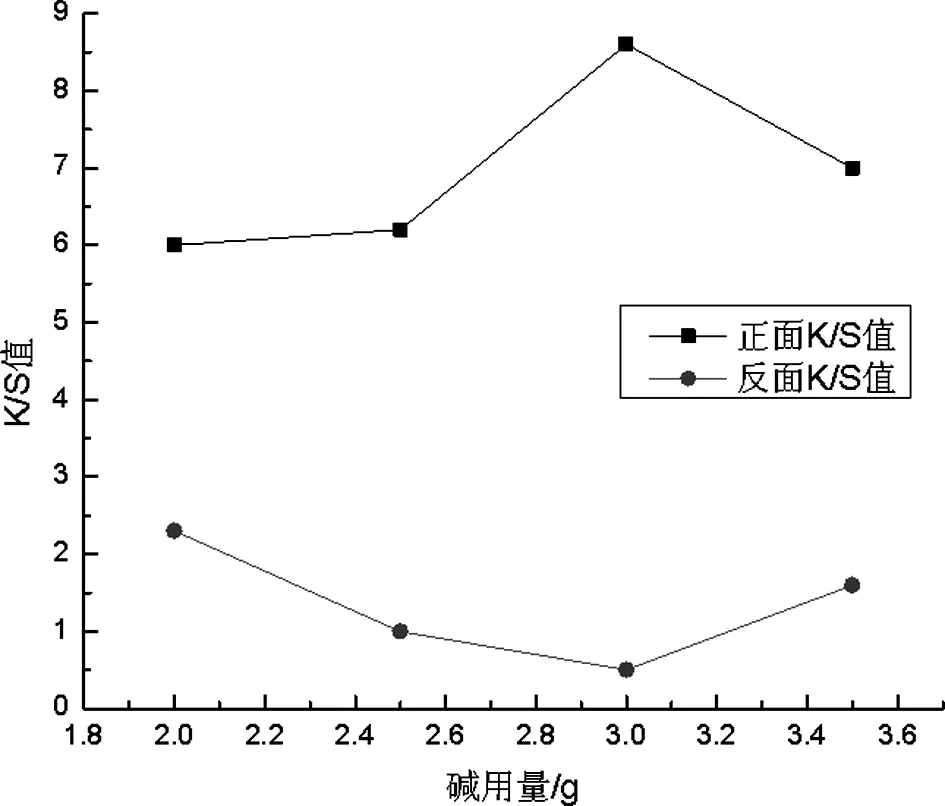

将不同量的小苏打(2%、2.5%、3%、3.5%)加入到6%羧甲基淀粉糊中调制色浆后印花,测得K/S值和渗透率,结果见图2和表3:

图2 不同碱量下染色的K/S值

碱/g2.02.53.03.5渗透率/%36.229.519.327.7

从图2可知,随着碱用量的增加,正、反面K/S值都是逐渐升高再降低,转折点为3.0 g。结合表3可知,碱用量为3.0 g时的渗透率最低。即最佳碱量为3.0 g时,可以减少染料用量,同时节省染料,提高染料利用率。

2.1.4 最佳尿素量

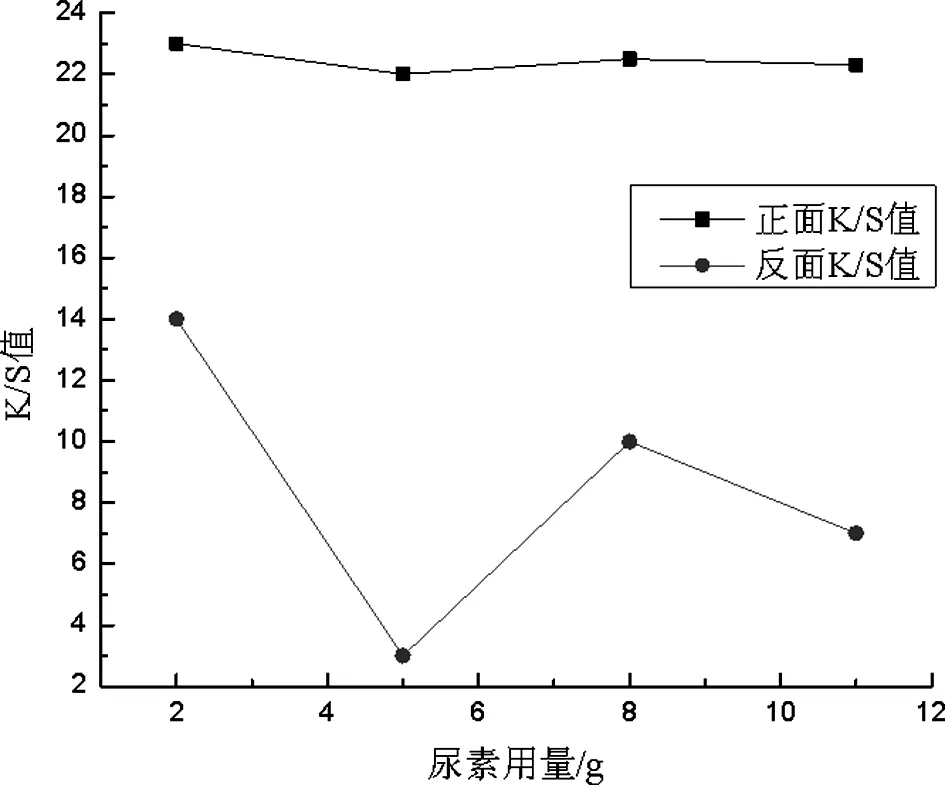

用羧甲基淀粉配制6%原糊调制色浆印花,测得K/S值和渗透率,其中,尿素分别为2%、5%、8%、11%,小苏打3%,余下试剂量不变。结果见下页图3和表4:

图3 不同尿素量下染色的K/S值

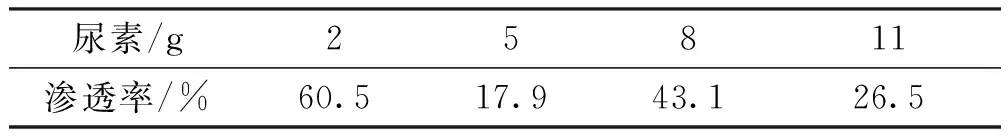

尿素/g25811渗透率/%60.517.943.126.5

由图3看出,随着尿素量的增加,正面K/S值缓慢降低,反面K/S值先大幅降低再升后再降。结合表4,尿素用量为5g时,渗透率最低。因此最佳尿素量为5g。

2.2 印花的印制效果

2.2.1 CMS和SA的印花

色浆处方:原糊6%、染料2%、小苏打3%、尿素5%、防染盐S1%。调制4份色浆,分别为:CMS活性红K-2BP色浆、CMS活性兰K-BR色浆、SA活性红K-2BP色浆、SA活性兰K-BR色浆。

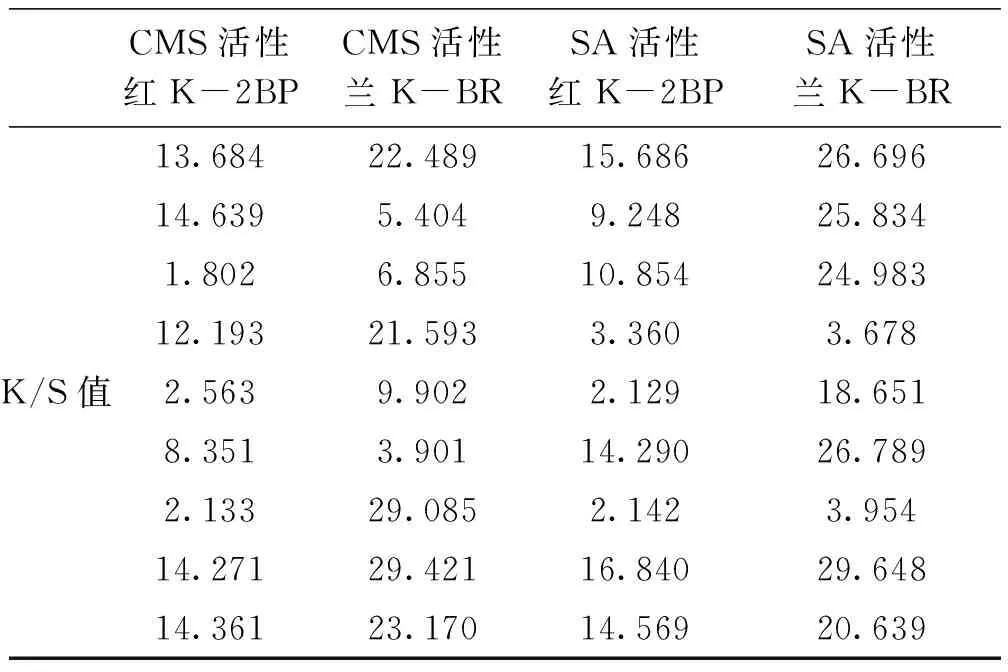

2.2.2 印花后的K/S值

对CMS、和SA所印制的布,进行K/S值测定,其结果见表5和表6:

表5 CMS和SA印花后的正面K/S值

表6 CMS和SA印花后的反面K/S值

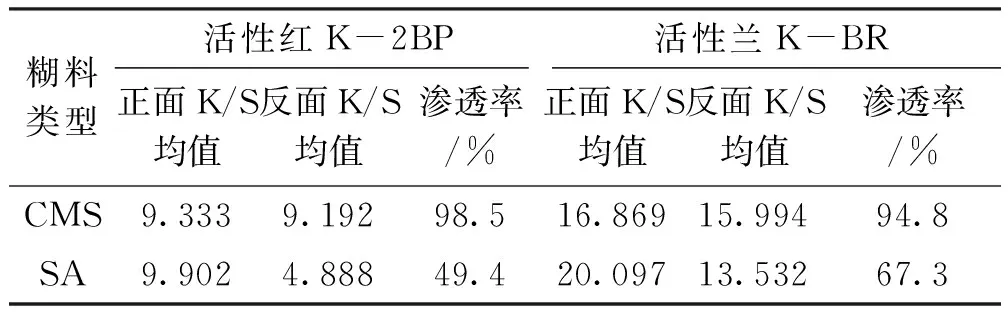

所以测定得色量和渗透性时所应用的两种活性染料为:活性红K-2BP、活性兰K-BR,结果见表7:

表7 CMS和SA印花后的数据

通过表7可以看出,对于同种染料而言,SA比CMS的得色量多,但渗透率低。出现这种现象的原因是SA的渗透性较低,而且与染料没有反应性。因为染料的量是固定的,渗透到织物内部的染料越多,停留在织物表面的染料就越少,表现在得色量和渗透率上就是:表面得色量越高,渗透率就越低。因此在生产过程中可以根据实际需求选择合适的糊料。

2.2.3 印花水洗后的摩擦牢度

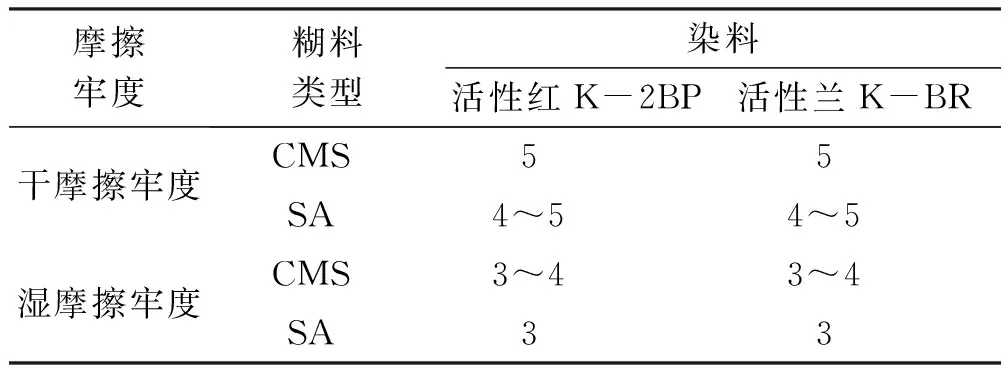

织物在室温下,原糊浓度为6%的条件下印花后的干湿摩擦测试结果见表8:

表8 印花织物的干湿摩擦

如表8所示,羧甲基淀粉糊料印花水洗后的摩擦牢度与海藻酸钠基本一致均符合实际印花生产需要。这是因为CMS分子支链多,空间结构复杂,所以烘干后的浆膜耐摩擦性好。说明CMS、SA的摩擦牢度不相上下,作为载体,CMS和SA都可以运用到生产中。

2.2.4 印花水洗后的脱糊效果

织物经印花汽蒸后,原糊作为印花色浆的增稠剂和传递介质的作用已经完成,应该被水洗除,糊料是否容易洗除,关系到印花织物的手感是否柔软,脱糊性实验就是为了解糊料在该方面的性质实验。CMS和SA的脱糊率如表9所示:

表9 CMS和SA的脱糊率

表9的测试结果显示SA的脱糊效果较好,都在85%以上,而CMS则有16%左右的糊料仍然停留在织物上。CMS脱糊率低是由它本身的分子结构造成的:与水的作用力小于CMS内部的分子间力,所以CMS的亲水性差。另外,由于CMS分子支链多,空间结构复杂所以烘干后的浆膜耐洗和耐摩擦性好。CMS的羟基并未完全被取代,所以可能会与纤维素纤维上的活性基团发生反应,生成化学键而牢固结合,更加不易从织物上去除。

2.2.5 给色均匀性

本实验将羧甲基淀粉色浆与海藻酸钠色浆的给色均匀性作对比,结果如表10所示:

表10 CMS和SA的得色不均匀率

从表10可以看出,对于同一种染料,羧甲基淀粉糊料的得色不匀率都比海藻酸钠糊料略小,说明羧甲基淀粉糊料的匀染性略优于海藻酸钠糊料。另外无论什么颜色,CMS印花织物的得色不匀率都比SA要大,这一方面是由于CMS印花织物的渗透率高,另一方面是由于CMS色浆中的游离水较多,更易引起泳移。因此考虑得色情况,CMS更适于实际生产。

3 结论

通过对实验结果的分析和总结,得出的结论主要有以下几点:

(1)用羧甲基淀粉原糊调制色浆的最佳工艺:尿素5%,小苏打3%,原糊6%,加水补充到100%,其中采用染料2%,防染盐S1%。最佳印花工艺:调制色浆→印花→烘干(65 ℃,3 min)→汽蒸(100℃,10 min)→冷水洗→热水洗→皂煮(皂片3 g/L,纯碱2 g/L,沸煮2 min)→热水洗→冷水洗→烘干(65 ℃,3 min)。

(2)羧甲基淀粉色糊和海藻酸钠色糊的印花耐干湿摩擦牢度均十分优良,能符合实际印花生产需要。

(3)羧甲基淀粉的成糊率比海藻酸钠的高,在相同含固量下,原糊粘度羧甲基淀粉大于海藻酸钠。即制取相同粘度的糊料,羧甲基淀粉的用量较低,在实际生产中更能节约成本。

(4)羧甲基淀粉色糊与海藻酸钠色糊的脱糊率均在80%以上,性能优良。

(5)对于同一种染料,羧甲基淀粉糊料的得色不匀都比海藻酸钠糊料略小,说明羧甲基淀粉糊料的匀染性略优于海藻酸钠糊料,印花得色均匀性优良。

(6)羧甲基淀粉色糊的印花织物的轮廓清晰度要比海藻酸钠色糊清晰,说明羧甲基淀粉色糊印花效果更好。

[1] 张燕萍.变性淀粉制造与应用[M].北京:化学工业出版社,2001.

[2] 唐增荣.活性染料印花糊料概述[J].印染助剂,2000,17(2):1-6.

[3] 王菊生.染整工艺原理(第三册)[M].北京:中国纺织出版社,2001,532-614.

[4] Oates C G.Towards an understanding of starch granule structure and hydrolysis[J]. Trends in Food Science & Technology, 1997,8(11):375-382.

[5] 黄艳,朱平,孙培景.SA/CMC混合糊料的性质及用于活性染料印花研究[J].印染助剂,2008,25(6):38-40.

[6] Zhang J, Wu D. Characteristics of the aqueous solution of carboxymethyl starch ether[J]. Journal of applied polymer science, 1992,46(2):369-374.

[7] 贺奔.新型CMC取代海藻酸钠作糊料的可行性研究[D].上海:东华大学,2010.

[8] Raval D K, Patel S P, Patel R G, et al. A study on reaction influencing factors in carboxymethylation of Leucaena glauca seed gum[J]. Starch‐Stärke, 1994,46(10):399-402.

2017-04-06

李文燕(1993-),女,硕士研究生,研究方向:纺织与染整新技术、新材料。

谭艳君(1963-),女,教授级高级工程师,硕士生导师。

TS194.2+3

A

1008-5580(2017)03-0101-04