一种联动式液压机液压系统设计及仿真

2017-07-19姚玲峰曹选平

姚玲峰,曹选平

(成都纺织高等专科学校机械工程学院,四川 成都 611731)

一种联动式液压机液压系统设计及仿真

姚玲峰,曹选平

(成都纺织高等专科学校机械工程学院,四川 成都 611731)

设计了一种由3液压缸组成的联动式液压机的液压系统,对3液压缸的联动过程及液压回路的工作原理做了阐述,基于FluidSIM软件设计了该液压机的控制系统并对其液压回路进行仿真,结果显示:回路输出运动的位移与设计值相符,运行速度达到设计要求,且运行平稳。

液压机 液压系统 控制系统 FluidSIM 仿真

0 前言

液压压力机是工件压缩成型和压注成型的主要设备,主要适用于可塑性材料的压制工艺过程,如在汽车、家电行业中金属覆盖件的冲压、翻边、弯曲及拉伸等工艺,也可用于模压成型及粉末制品的压制成型[1-2]。本人参与了某企业的一种联动式小型100KN液压机的开发工作,该液压机主要应用于磁性粉末材料的压制。在设计过程中笔者充分利用了FluidSIM软件的仿真分析功能,使开发周期大为缩短,开发效率显著提高,较好的完成了设计任务。

1 液压系统设计

1.1 液压机设计要求

该液压机为四柱式压力机,但其结构上与传统四柱式压力机有所不同,整个压力机由3个液压缸组成,3个液压缸连续动作完成工作任务。上液压缸带动上压头向下运动,压制盛于压槽内的磁性粉末,成型后由下缸顶头顶出至顶头与工作台平齐位置,再通过侧面液压缸活塞推杆将成型件推至另一侧的平台上,然后由人工取走。液压机的主要设计参数如下:

(1)运动部件质量:350kg;磁性粉末预压锭料质量:m=80kg;

(2)工作时系统最大压力:20MPa

(3)上压头最大行程:700mm;下压头最大行程:200mm;

(4)工作负载:Ft=100 × 103× 9.8=9.8×105N;

(5)摩擦负载静摩擦阻力:

Ffs= 0.2 × 350 × 9.8=686N

动摩擦阻力:

Ffd= 0.1 × 350× 9.8 = 343N;

(7)背压负载:液压缸回油背压,一般为0.3MPa-0.5MPa,此处取为0.3MPa,取液压缸回油腔有效工作面积0.02m2。则单个液压缸背压负载为(此处假定各液压缸有效工作面积相同):

Fb=0.3×106×0.02=6000N

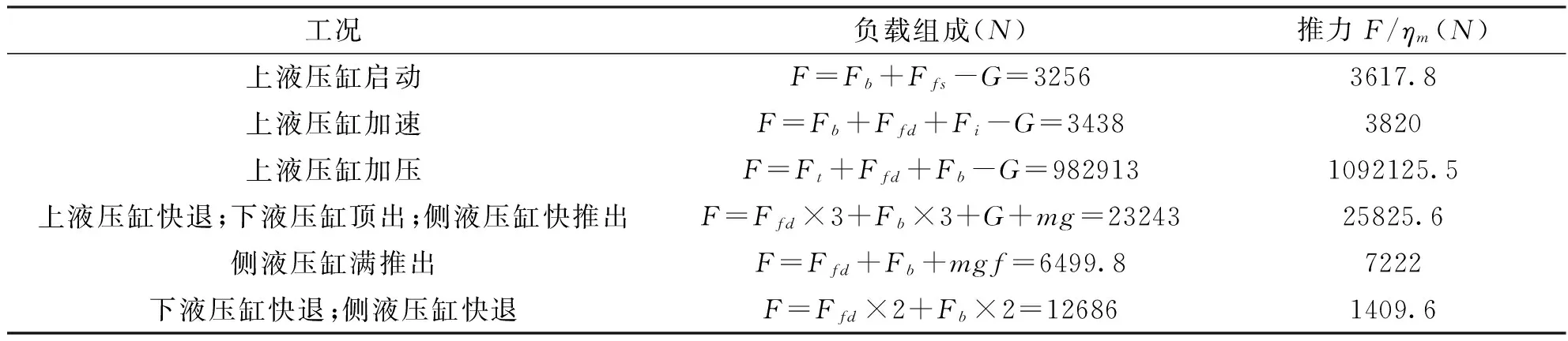

取机械效率为ηm=0.9,工件在工作台上被侧向推出的动摩擦系数为0.2,由上得出液压机液压系统各工作阶段的负载值见下页表1:

表1 液压系统各工作阶段负载值

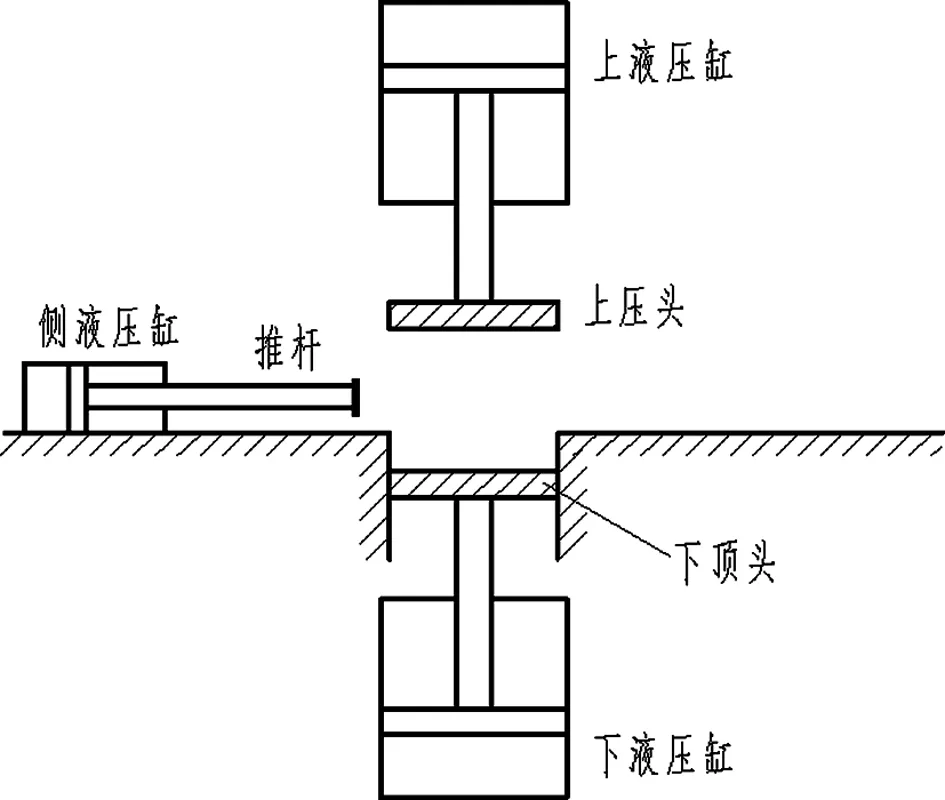

其功能示意图如图1所示:

图1 液压机功能示意图

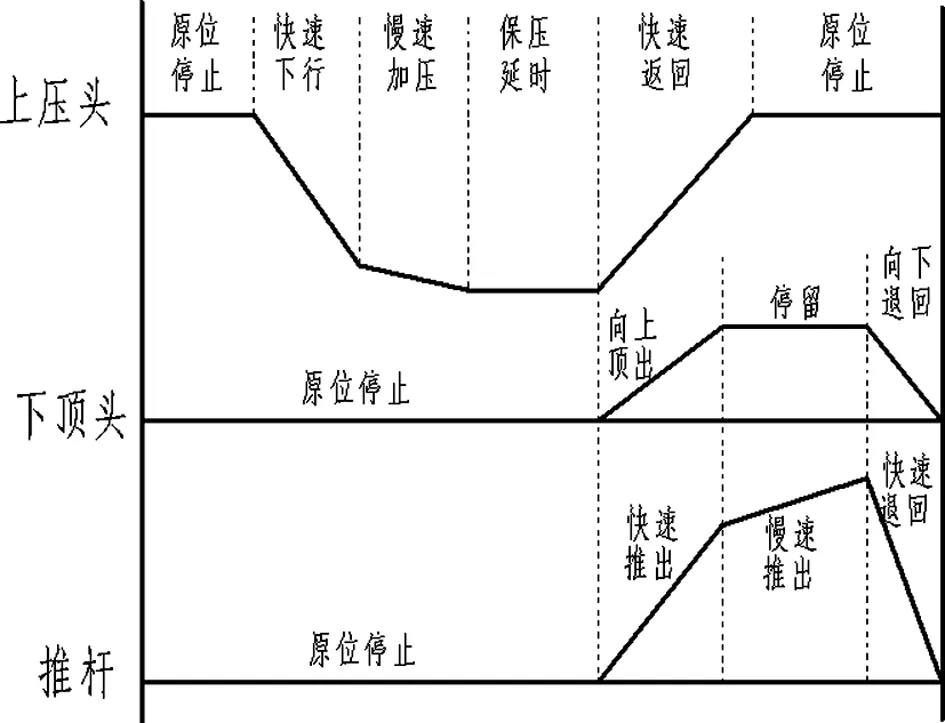

在图1中,上压头在向下的空行程过程中要求快速下移,至压槽上平面后开始加压工作,压制到规定位置后保压一定时间,后快速退回;下液压缸驱动下顶头顶出成型件至顶头与工作面平齐;侧液压缸开始工作,驱动推杆推动成型件至另一侧面,完成一个工作周期。图2为液压机在一个周期内的动作图。

图2 液压机动作图

1.2 液压系统设计及功能实现

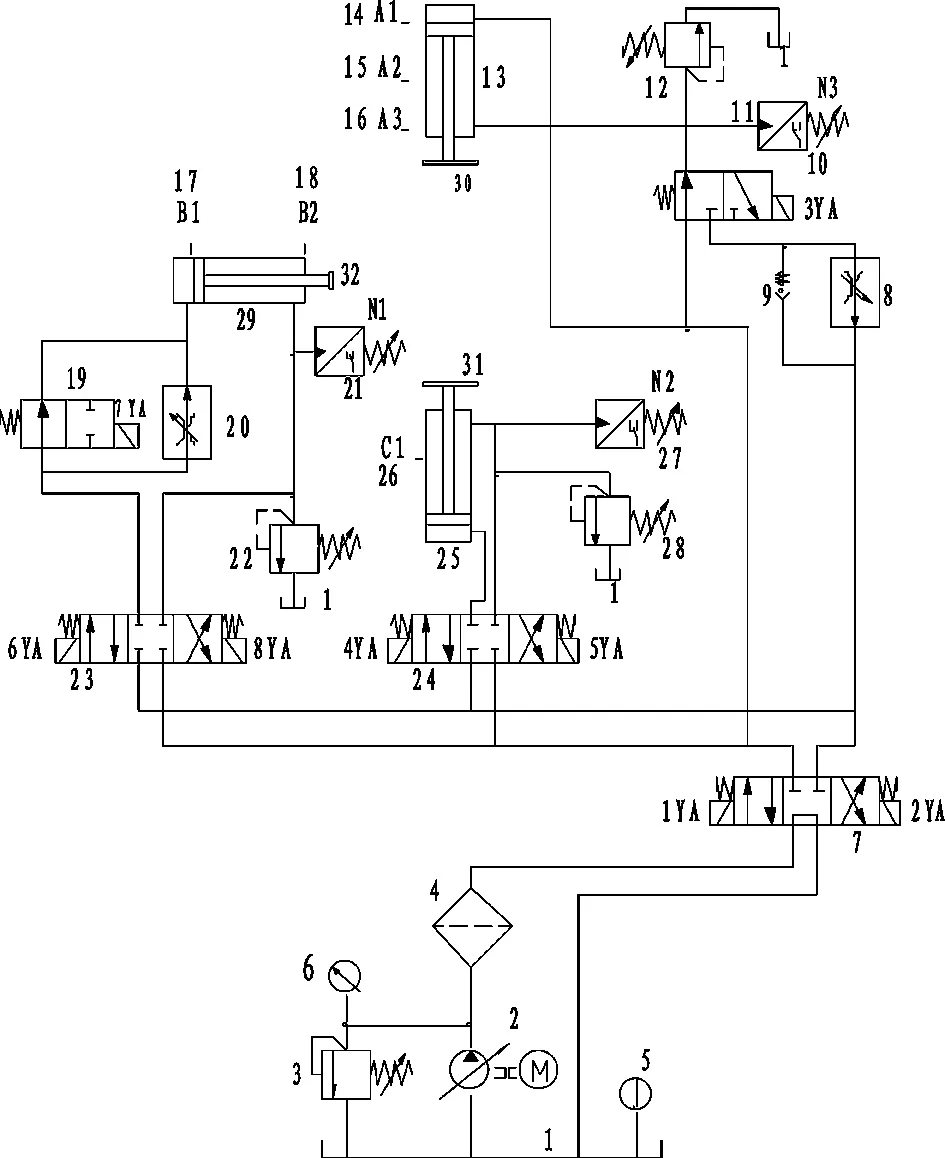

基于以上要求,设计的液压系统如图3所示。

图3 液压机液压系统图

上液压缸工作流程

(1)快速下行时,按下起动按钮SB1,电磁铁1YA通电,这时液压缸13上腔供油油路为:变量泵2→过滤器4→换向阀7左位→液压缸13上腔;液压缸13下腔的回油油路为:液压缸13下腔→换向阀左位→液压缸上腔。从液压回路我们可以看出,此快速回路为一差动连接回路。

(2)慢速加压时,电磁铁1YA、3YA得电,此时进油油路不变,回油油路发生变化,由:液压缸13下腔→换向阀10右位→调速阀8→换向阀7左位→油箱1。

(3)当上缸对工件加压到一定程度后,进行保压定型,保压时间由延时闭合继电器KT1(下页图4中所示)决定。这时换向阀7工作在中位。本换向阀为三位四通M型换向阀,这时我们充分利用了此换向阀的中位机能,液压缸活塞闭锁不动,液压泵卸荷,节约了能源。

(4)当保压时间到时,电磁铁2YA、3YA得电,上液压缸13下腔进油,其上压头快速退回,供油油路为:变量泵2→换向阀7右位→单向阀9及调速阀8→换向阀10右位→液压缸13下腔;液压缸13上腔的回油路为:液压缸13上腔→换向阀7右位→油箱1。

下液压缸工作流程

(1)当上液压缸13的上压头快速退回的同时,下液压缸25的下顶头开始向上顶出,这时电磁铁2YA、4YA得电,整个油路为:变量泵2→换向阀7右位→换向阀24左位→液压缸25下腔;液压缸25上腔→换向阀24左位→换向阀7右位→油箱1。

(2)当下顶头到达一定的位置后停止,以等待侧推杆将工件推向另一侧面,这时电磁铁2YA得电,4YA失电,换向阀处于中位,液压缸动作停止。下顶头的停止时间由延时闭合继电器KT2(图4中所示)决定。

(3)当压制成型件被推出后,下顶头开始退回,这时电磁铁2YA、5YA得电,整个油路为:变量泵2→换向阀7右位→换向阀24右位→液压缸25上腔;液压缸25下腔→换向阀24右位→换向阀7右位→油箱1。

侧液压缸工作流程

(1)当下顶头开始向上顶出压制成型件的同时,侧推杆开始快速推出,这时电磁铁2YA、6YA得电,供油油路为:变量泵2→换向阀7右位→换向阀23左位→换向阀19左位→侧液压缸29左腔;回油油路为;侧液压缸29右腔→换向阀23左位→换向阀7右位→油箱1。

(2)当推杆推出到即将接触压制成型件时,这时推杆放慢推出速度,并使推力增大,这时电磁铁7YA开始得电,供油油路为:变量泵1→换向阀7右位→换向阀23左位→调速阀20→侧液压缸29左腔;回油油路不变。此时下液压缸25处于停止状态。

(3)当压制件被从侧面推出后,推杆开始退回,这时电磁铁2YA、8YA得电,7YA失电,供油油路为:变量泵2→换向阀7右位→换向阀23右位→侧液压缸29右腔;回油油路为:侧液压缸29左腔→换向阀19左位→换向阀23右位→换向阀7右位→油箱1。

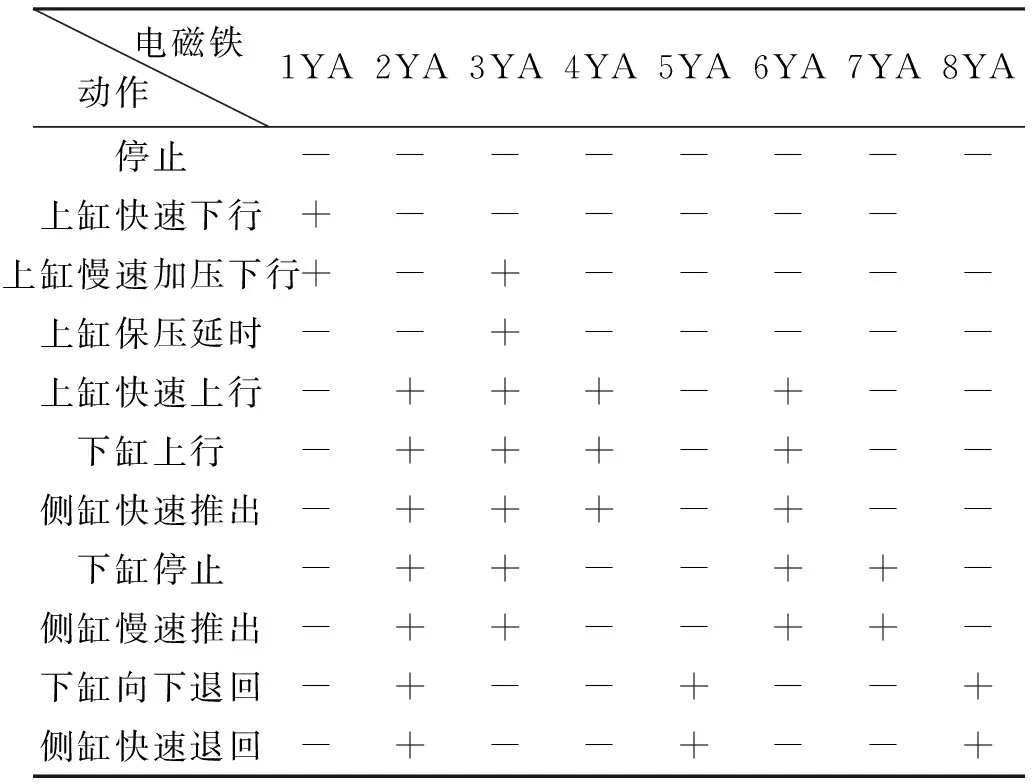

表2 电磁铁动作顺序图

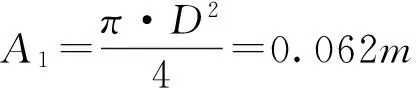

2 液压系统部分重要元件计算及选择

2.1 液压缸基本尺寸计算

(1)上液压缸工作压力、内径、活塞杆直径的确定

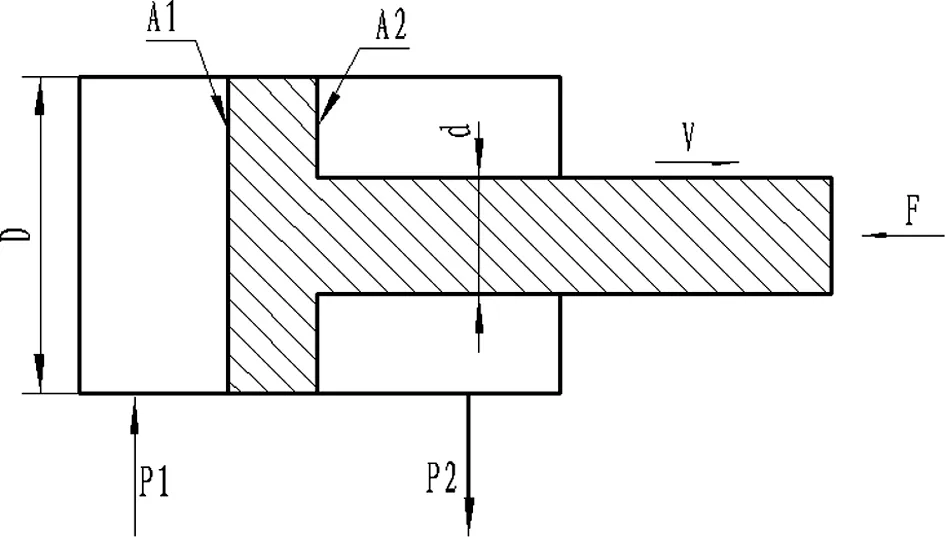

由表1可知,上液压缸在工进加压时负载最大,为1092125.5N,此时工作压力为20MPa,为防止上压头因自重下滑,取背压为1MP;选取d/D=0.7,液压缸的机械效率为0.9,液压缸受力如图4所示,

图4 液压缸腔室示意图

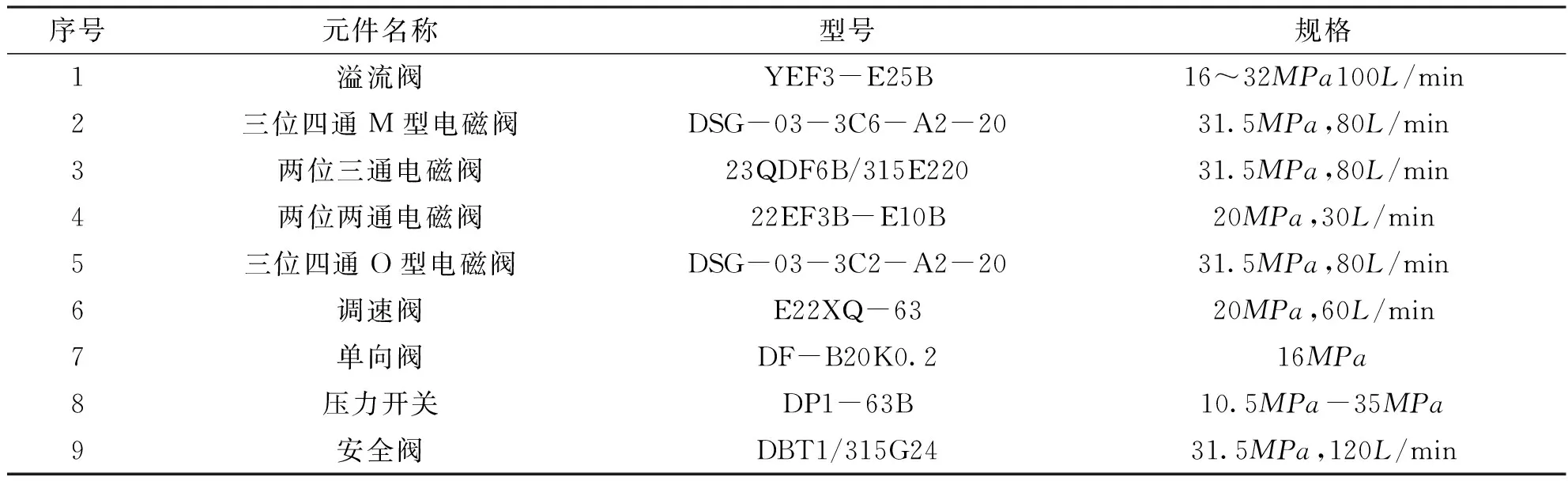

根据活塞受力平衡原理得:A1·P1=F/η+A2·P2

故A1=(F/η)/(P1-0.49·P2)=0.0608m2

圆整后取D=280mm;d=195mm,则液压缸的实际有效面积:

(2)下液压缸工作压力、内径、活塞杆直径的确定

下液压缸工作负载与上液压缸相比要小很多,取下液压缸的工作压力P=10MPa, 由表1知下液压缸最大工作负载为F=Ffd+Fb+mg=7127N。选取d/D=0.7,取液压缸的机械效率为0.9,同样的计算方法可计算并圆整下液压缸的缸筒直径为165mm:,活塞杆直径为115mm。

(3)侧液压缸工作压力、内径、活塞杆直径的确定

侧液压缸工作负载较小,取下液压缸的工作压力P=5MPa, 由表1知侧液压缸最大工作负载为F=Ffd+Fb+mgf=6189.8N。选取d/D=0.7,取液压缸的机械效率为0.9,同样的计算方法可计算出侧液压缸的缸筒直径为160mm,活塞杆直径为112mm。

2.2 液压泵的选取

本液压系统采用轴向柱塞泵。根据以上讨论的系统压力等参数,泵型号选择为:63YCY14-1B,其排量为63mL/r,额定压力为32MPa,额定转速为1500r/min,驱动功率为59.2kN,容积效率达92%。

2.3 阀类元件及辅助元件的选择

根据液压系统的工作压力和通过阀的最大流量来选取控制阀,阀类元件及其它辅助元件见表3所示。

表3 阀类元件及辅助元件选型表

3 基于FluidSIM的液压机控制系统设计及仿真

FluidSIM是目前较为流行的典型液压、气动控制仿真软件,其采用类似画图软件似的图形操作界面,拖拉图标进行设计,面向对象设置参数,其将CAD功能与仿真功能紧密结合在一起,可设计和液压气动回路相配套的电气控制回路,并且可对基于元件物理模型的回路图进行实际仿真,其包括FluidSIM-P和FluidSIM-H两部分[4]。

3.1 基于FluidSIM的液压机控制系统搭建

(1)搭接液压回路运行F1uid1SIM-H,进入软件主界而。从主界而左侧“元件库”窗口中调用所需的液压元件:液压源、油箱、双作用缸和标尺、单向阀、二位二通电磁换向阀、二位三通电磁换向阀、三位四通电磁换向阀、过滤器、调速阀、压力表、可调压力开关等。并设置液压源工作压力、流量、活塞面积、最大行程、输出力等参数,在标尺上设置行程开关A1、A2、A3、B1、B2、C1的位置,设置电磁铁的标签1YA~8YA,并设置压力开关N1~N3,调整好压力开关的调整压力。搭接好的液压回路如图3所示。

(2)搭接继电接触器控制回路同样从主界面左侧“元件库”窗口中调用所需的电气元件:按钮转换开关、按钮开关(常开)、继电器线圈、电磁线圈、延时闭合继电器、常开触点、常闭触点、电源等,并给电气元件设置对应的标签,通过标签建立和实现电磁阀与其电磁线圈的联系、标尺(这里的作用是行程开关)与其触点的联系、继电器线圈与其触点的联系[4]。搭接好的继电接触器控制回路如图5所示。

图5 电气控制图

3.2 液压回路仿真结果分析

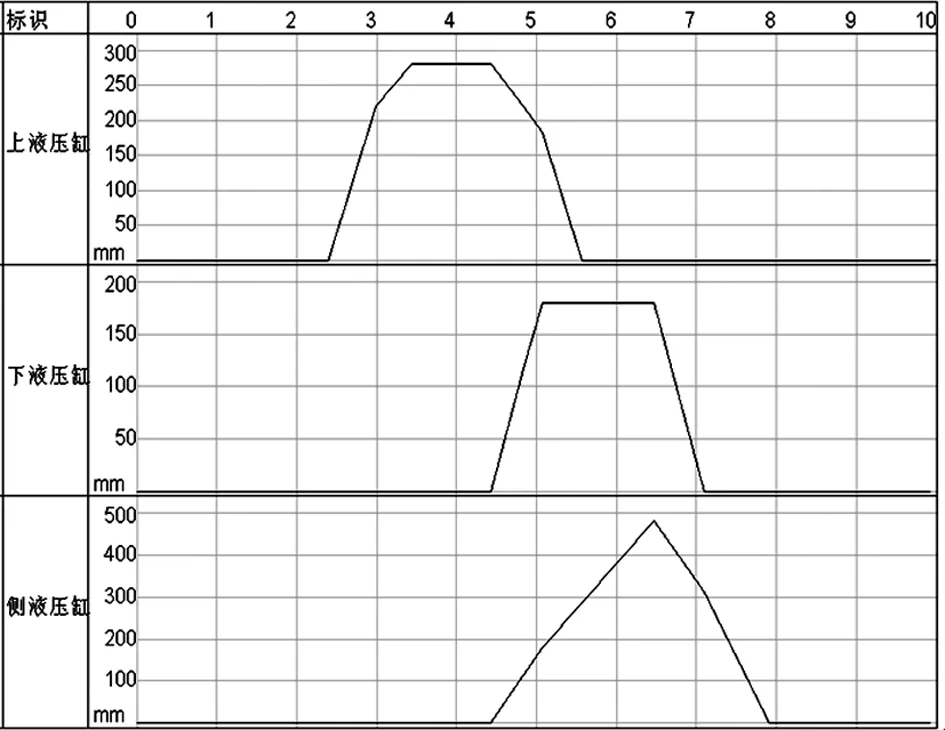

在仿真之前添加一个状态图,并在状态图上建立各液压缸的状态项,这样可以在仿真过程中观察各液压缸的位置变化及动作顺序。参数设定好之后,点击启动按钮就可以开始仿真,这时按下SB1按钮开关,系统进行仿真并得到仿真结果,图6为各液压缸动作变化及顺序图。

仿真结果分析:从仿真过程中可直接动态观察到各电磁换向阀的换向动作,各液压缸动作顺序,各液压缸进出口油压的变化情况,也可从图6分析各液压缸随时间变化的位移得出各液压缸动作顺序:上液压缸的上压头快下——上压头慢速加压——上压头保压延时——上压头快速退回、下液压缸的下顶头顶出、侧液压缸的推杆快速推出——下顶头停留、侧推杆加压慢推出——下液压缸下顶头退回、侧液压缸侧推杆退回。结果符合设计动作要求,与图2液压机动作顺序图一致。通过改变延时闭合继电器KT1的延时时间,可以观察到上液压缸的停止保压时间及状态的变化;通过改变调速阀20的公称流量参数,可观察到侧液压缸侧向推出力大小变化和推出速度的变化。从仿真图中也可看出,上液压缸退回时速度由慢变快,分析其中原因在于:速度由慢变快的瞬间正是下液压缸由顶出转为停止的瞬间,即原先进入下液压缸中的油液停止向下液压缸供油,转而流向上液压缸的供油油路,从而使进入上液压缸的油液流量增大,速度提高。

图6 液压缸动作变化及顺序图

4 结语

(1)针对企业生产需要设计了一种联动式液压系统,设计中充分考虑了三个液压缸动作的联动性、协调性,设计出了控制此液压系统的控制电路;

(2)采用FluidSIM仿真软件对液压缸输出位移、输出速度进行仿真定性分析。仿真结果表明:回路输出运动的位移与设计值相符,运行速度达到设计要求,且运行平稳。

(3)采用仿真软件提高了设计效率,在设计过程中及时发现了设计缺陷,有效降低了成本。

[1] 王晔,杨明堂.150t液压机液压系统设计[J].液压与气动,2010(8):57-60

[2] 宋丽华,毛君.四柱式液压机液压系统设计[J].机床与液压,2009(6):106-108

[3] 梁云峰,谷凤民,李湘伟.基于FluidSIM的仿真方法在液压动力头控制系统中的应用[J]. 煤矿机械,2012(10):221-223

[4] 杨存智.基于FluidSIM Pneumatics软件的气动及机电一体化设计[J].煤矿机械,2004(9):63-65

[5] Pervez T, Seibi A C, Karrech A. Simulation of Solid Tubular Expansion in Well Drilling Using Finite Element Method [J]. Petroleum Science and Technology,2005,23(7):775-794

[6] Zhang Jianmin, Yang Qing, WANG Yurong, et al. Experimental Investigation of Cavitation in a Sudden Expansion Pipe[J]. 水动力学研究与进展(英文版),2011,23 (3):348-352.

2016-09-30

姚玲峰(1979-),男,硕士,副教授,研究方向:机电液一体化技术的教学与研究。

TH137

A

1008-5580(2017)03-0213-05