同步器同步过程对变速器动力学特性的影响分析

2017-07-19贺敬良任忠伦秦龙泉林慕义

贺敬良, 任忠伦, 秦龙泉, 陈 勇, 林慕义

(1.北京信息科技大学 机电工程学院,北京 100192;2. 北京电动车辆协同创新中心,北京 100192)

同步器同步过程对变速器动力学特性的影响分析

贺敬良1,2, 任忠伦1, 秦龙泉1, 陈 勇1,2, 林慕义1,2

(1.北京信息科技大学 机电工程学院,北京 100192;2. 北京电动车辆协同创新中心,北京 100192)

为了改善某载货汽车变速器换挡同步阶段的换挡质量及该变速器的动力学特性,综合考虑了加载状态变速器中各零部件引起的系统叠加变形。基于多体动力学理论,建立了该变速器动力学分析模型;在此基础上量化计算了影响变速器动力学特性的相关参数,并提出了改善变速器动力学特性的措施及方法。研究结果表明,变速器的换挡质量及动力学特性得到明显改善,为改善变速器动力学特性提供了借鉴。

同步器;变速器;动力学特性;振动响应;轮齿修形

随着汽车技术的飞速进步和道路车辆密度的不断增大,人们对变速器的性能要求越来越高。同步器是手动变速器中的重要部件,其性能好坏直接影响车辆操纵稳定性。同步器中包含一对摩擦面,当同步器工作时,摩擦面的摩擦使两啮合部分趋于同一转速,避免了两轮齿间存在速度差而产生冲击与振动。同步器工作状态的好坏对变速器动力学特性有很大的影响,目前,国内外学者进行了广泛研究。文献[1]利用换挡同步阶段同步环受到的切向力差值,提出一种新型同步器结构。文献[2]介绍的一种双锥面式同步器有效增加了同步器的同步转矩,缩短了同步时间。文献[3]建立了同步器的运动学模型,模拟了同步器同步过程,并将仿真结果与理论值进行对比。文献[4]建立了某履带车辆同步器模型,对同步器工作过程的重要计算公式进行了推导,并对同步器工作过程进行了仿真。文献[5]建立了同步器动力学模型,对换挡过程各阶段进行了仿真分析,得到了换挡力和换挡位移的关系,并对手动变速器换挡难易程度做出评价。文献[6]根据台架试验结果,搭建了同步器同步过程的动力学仿真模型,并将仿真结果与试验数据进行了对比。同步器对变速器动力学特性的影响,以上方法做了一定的工作,但他们都不是将变速器作为一个整体系统,综合考虑变速器工作时,各个零部件变形叠加所造成的合成影响,而只是把传动系统中的同步器独立出来,单独进行受力分析,以此作为其设计的基本条件。

本文建立了某载货汽车变速器的动力学分析模型,在综合考虑壳体加载状态及各零部件所引起的系统叠加变形的基础上,量化计算了该变速器在换挡过程中同步器的工作状态、轮齿激励在系统中的传递及振动响应等相关参数,并分析了该变速器的动力学特性,针对上述结果提出了改善措施。

1 变速器动力学分析模型的建立

基于MASTA建立某载货汽车手动5挡变速器内部传动机构及载荷,该变速器内部传动机构由齿轮、齿轮轴、轴承和同步器等部件组成,如图1所示。

1-载荷;2-轴承;3-同步器;4-常啮合齿轮;5-4挡轮;6-5挡轮;7-3挡轮;8-2挡轮;9-1挡轮;10-倒挡轮图1 某载货汽车手动5挡变速器内部传动机构及载荷Fig.1 Internal driving mechanism of truck 5-manual-transmission and loads

首先,根据该变速器壳体参数,对壳体进行一些对计算影响极微小的特征的简化,例如壳体上小的螺纹孔、小的凸台等。其次,建立三维壳体模型,利用有限元法提取壳体中凝聚节点的刚度矩阵、质量矩阵和相应的节点位置信息,并导入到MASTA中,与已建好的变速器内部传动机构进行虚拟装配,最终获得多自由度变速器动力学分析模型,如图2所示。

图2 某载货汽车手动5挡变速器动力学分析模型Fig.2 Dynamic analysis model of truck 5-manual-transmission

为真实地模拟实际工况,所有零部件的材料属性、力矩输入、轴承间隙和预紧力等参数与实际接近,并且各零件都作为弹性体处理。根据使用该变速器的载货汽车实际工况反馈,当5挡向4挡减挡过程中,会出现换挡力大和换挡时间长等问题,因此本文以下均以4挡~5挡同步器的工作过程为例,对变速器动力学特性的影响进行研究。计算分析中对该挡施加的载荷按照变速器实际台架实验中加载的工况及测试循环次数,其输入转矩300 N·m,输入转速2 000 r/min,持续时间50 h,各挡齿轮参数,如表1所示。

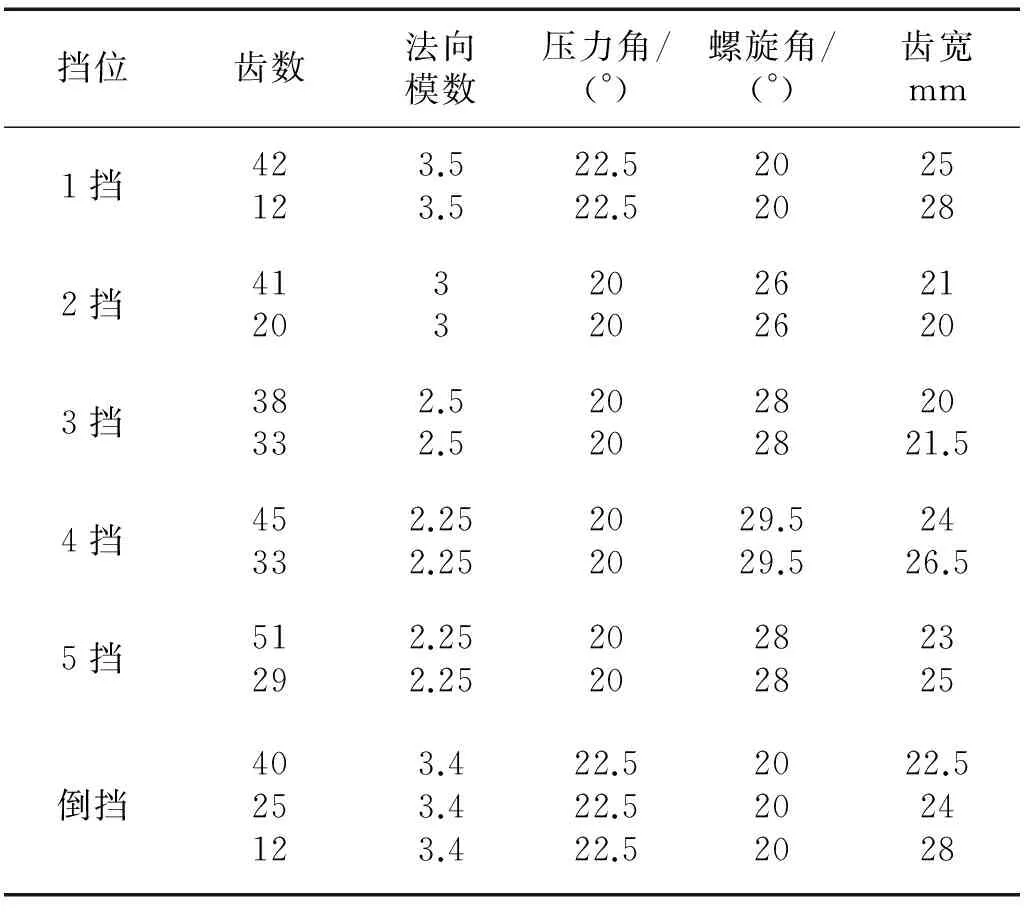

表1 各挡齿轮基本参数

2 变速器动力学仿真分析

2.1 换挡时同步器的工作情况

由于变速器动力传动系统是一个多转动惯量系统,而且换挡也并非瞬时能够完成,所以对于手动变速器,在换挡过程中总存在着不同程度的冲击与振动。同步器能阻止在达到同步之前结合的冲击与振动,该变速器的同步器的部分参数,如表2所示。

表2 同步器的部分参数

综合考虑同步器、壳体、轴承、齿轮及其它各零部件所引起的系统叠加变形,当5挡换到4挡时同步器同步过程是5挡换到空挡,然后再从空挡换到4挡的复杂过程,欲使变速器换挡时不产生冲击与振动,需要在短时间内迅速而准确地完成,根据牛顿第二定理[7],换挡同步器锥面摩擦力矩为

(1)

换挡过程中同步器的同步时间为

(2)

加在摩擦面上的同步力矩为

(3)

换挡力:

(4)

式中:TS为同步器锥面摩擦力矩;Pa为换挡时滑接齿套给同步器摩擦锥面的轴向推力;μ为摩擦因数;d1摩擦锥面平均直径;α为摩擦锥面角;ts为同步器同步时间;JC为离合器从动盘等零件的转动惯量;ω1、ω2为输入、输出端的初始角速度;MS为加在摩擦面上的同步力矩;JV为整车的转动惯量;r为同步器的传动比;MV为汽车的行驶阻力矩;MC为离合器的阻力矩;F为换挡力;i为挡位传动比;η为同步效率。

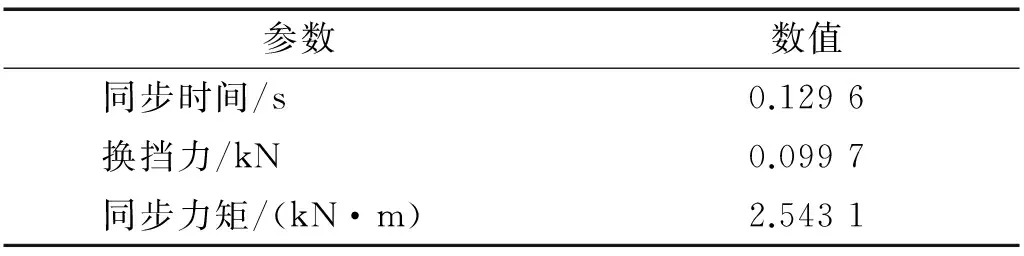

基于MASTA软件平台,根据图2所示模型,利用表1、表2及式(1)~式(4),对换挡过程中同步器同步过程进行仿真分析计算,得到仿真结果,如表3所示。

表3 仿真结果

由表3可知,5挡换4挡时同步器同步过程中,同步时间为0.2 s,换挡力为1.101 8 kN,同步力矩为1.835 7 kN·m。同步时间较长,换挡力较大,同步力矩较小,加大了同步器同步过程中摩擦锥面的摩擦,摩擦面磨损过大,摩擦因数显著降低,严重降低了变速器的动力学特性。

2.2 轮齿激励在系统中的传递

变速器作为一种弹性的机械系统,激励是变速器振动的“导火线”。轮齿激励在系统中的传递,若轮齿激励较大则传动不平稳,变速器振动加剧。在传动过程中,变速器所受的动态啮合力是以传递误差为激励,综合考虑同步器、壳体、轴承、轮齿及其它各零部件所引起的系统叠加变形,当传递误差增加时,变速器所受激励力也将增大,加剧了变速器的冲击与振动,进而使变速器的动力学特性变差。

基于机械系统动力学理论,则齿轮传动系统非线性动力学方程可表示为[8]:

(5)

式中:M为齿对等效质量;x为动态相对位移;C为阻尼系数;k(t)为齿轮的时变刚度;xs为静态相对位移;e(t)为传递误差;Fs为静态载荷。

引入总等效激励误差,略去微小量,综合考虑齿轮传动时各种激励引起的激励力以及传动冲击引起的激励力,即:

F(t)=Δk(t)·e(t)+S(t)

(6)

式中:F(t)为总激励力;Δk(t)为齿轮啮合刚度的变刚度部分;S(t)为冲击激励力。

总结式(5)~式(6),齿轮系统所受激励力的大小与传递误差及齿轮系统所受的冲击激励有关。本文仅通过控制传递误差,来减小变速器传动系统中的冲击与振动,达到改善变速器动力学特性的目的。

根据图2所示模型及式(5)~式(6),对5挡向4挡换挡过程中齿轮副传递误差进行求解,计算结果如图3。

图3 换挡时齿轮副传递误差Fig.3 The gear transmission error when shifting

由图3可知,在载荷的作用下,齿轮副传递误差为13.74 μm,齿轮传动系统中振动较严重,对齿轮副会产生较大冲击,对换挡过程有较大影响,且严重影响了变速器的动力学特性。

2.3 换挡时变速器的振动响应

变速器作为有质量和弹性的机械系统,构成了多自由度的振动系统,综合考虑壳体加载状态及各零部件所引起的系统叠加变形,5挡换到4挡过程中,齿轮传动系统中总激励较大,变速器会产生冲击与振动[9]。测量该变速器的振动响应,主要从以下两个振动量进行评估,即振动力及振动速度。

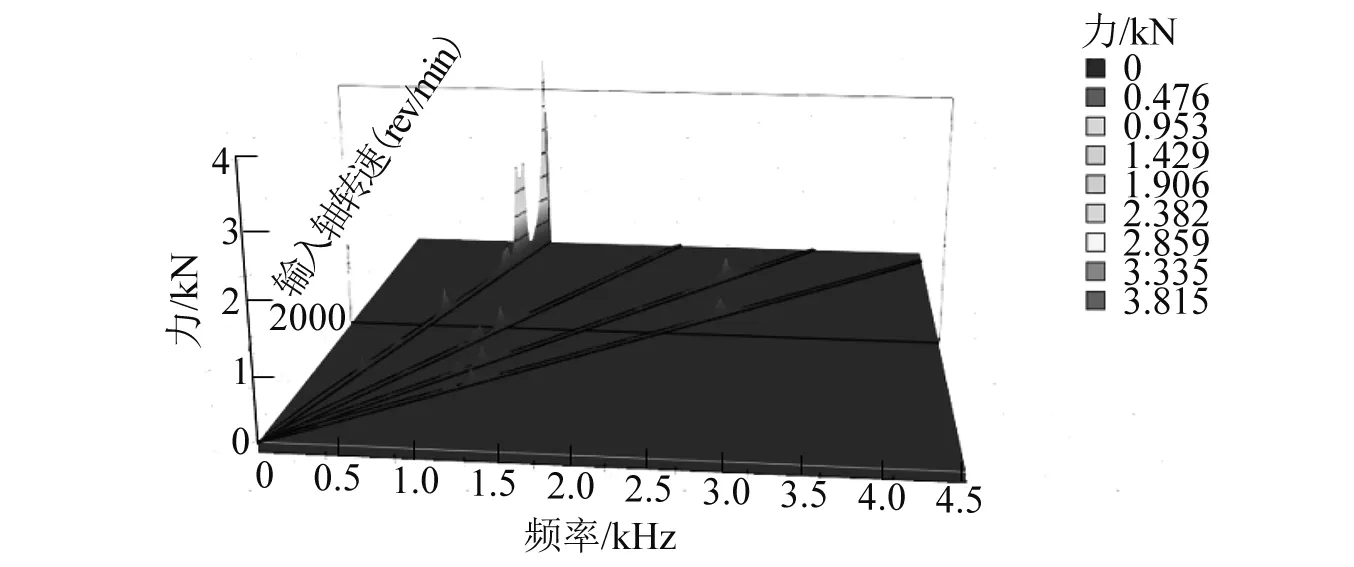

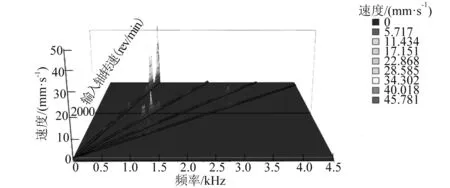

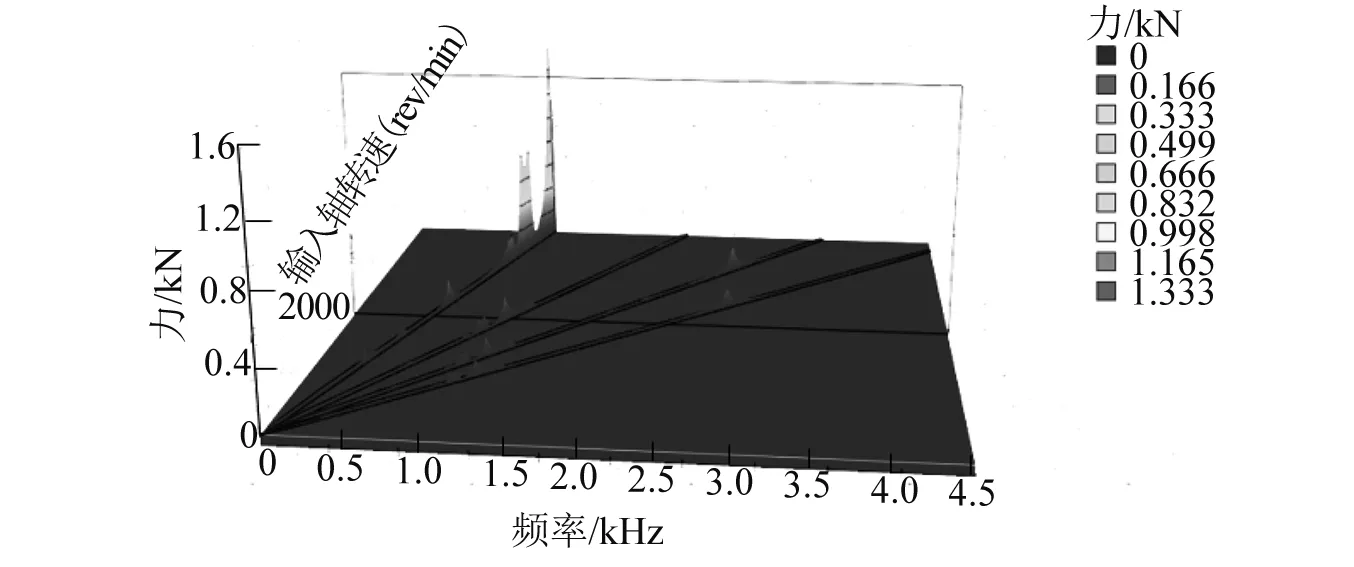

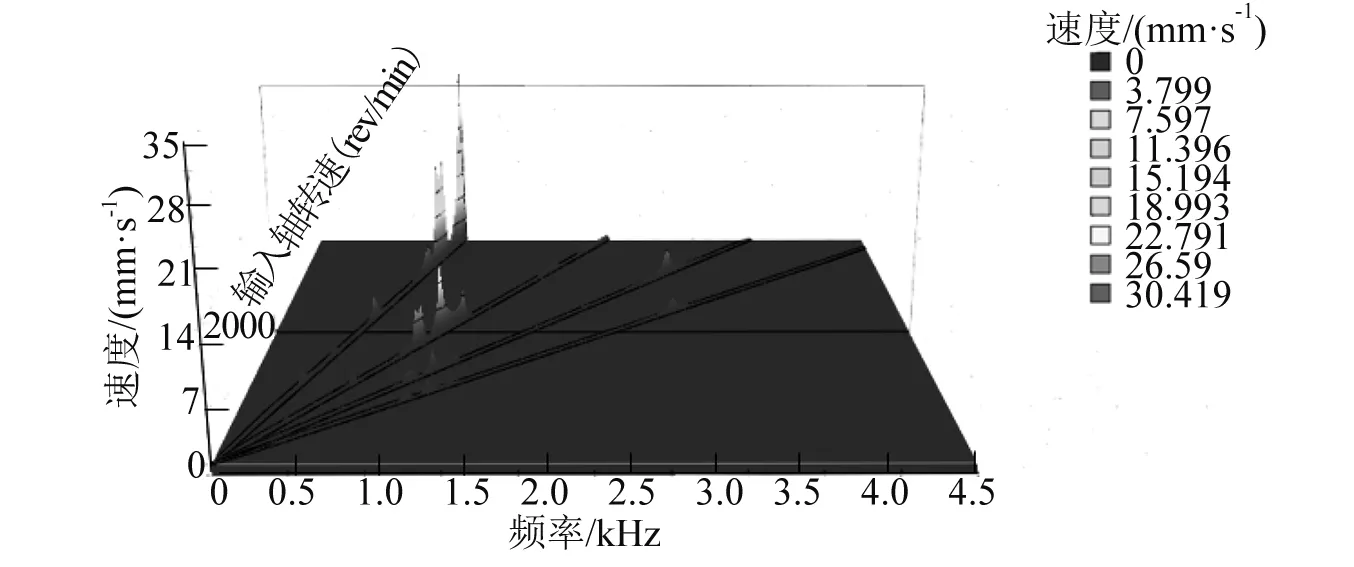

针对图2所示模型,根据多体动力学理论,求解出的变速器5挡换到4挡过程中齿轮副受激励后的振动响应,即为距4-5挡同步器最近的轴承支承位置沿Y轴方向(见图1坐标系)的振动情况,如图4和5所示。

图4 轴承支承位置的振动力Fig.4 Vibratory force of input bearing

图5 轴承支承位置的振动速度Fig.5 Vibratory velocity of input bearing

由图4和5可知,在一阶0.861 9 kHz时,距4挡~5挡同步器最近的轴承支撑轴承座在Y轴方向上振动比较强烈,振动响应达到最大值,其振动力为3.815 kN,振动速度为70.341 mm/s,变速器振动比较明显,对变速器动力学特性有较大影响。通过反复计算,可以通过减小同步器摩擦面锥角及轮齿修形,进而改善变速器动力学特性。

3 改善变速器动力学特性的措施及方法

3.1 减小同步器摩擦面锥角

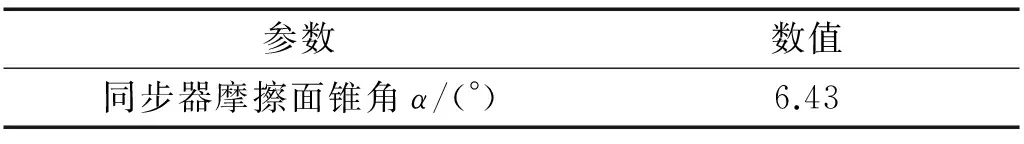

在保持同步器其它条件不变的情况下,摩擦面锥角越小,获得的同步力矩越大。但是,当锥角过小时,同步器摩擦锥面间可能会发生抱死不分开的现象。在保证有足够的同步力矩的情况下,应该选择合适的摩擦面锥角以避免抱死现象的发生[10]。在确定同步器摩擦面锥角时,结合所得到的同步时间、换挡力及同步力矩,传递误差及振动响应等相关参数的计算结果对其锥角进行不断调整,最终确定同步器摩擦面锥角,达到改善变速器动力学特性的目的。经反复分析计算,得到同步器摩擦面锥角,如表4所示。

表4 同步器摩擦面锥角

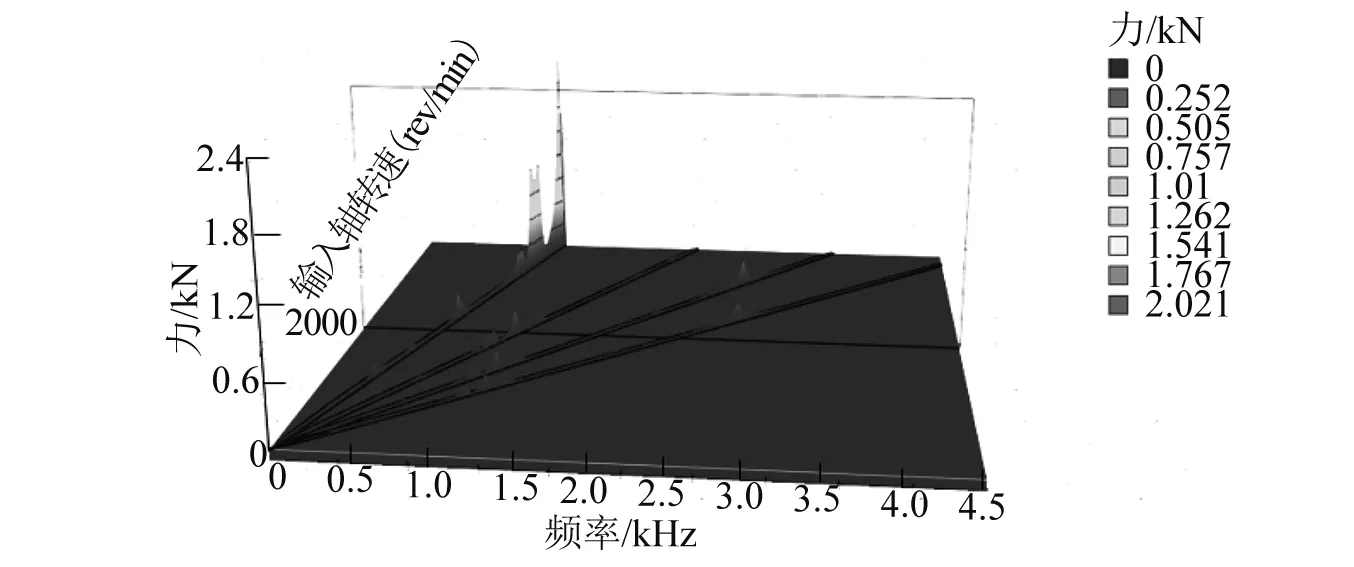

利用“2.1”~“2.3”中的计算方法,当α=6.43°时齿轮副传递误差、相同轴承支撑位置的振动响应及同步器同步过程的仿真结果,如图6~图8及表5。

图6 改变摩擦面锥角后齿轮副的传递误差Fig.6 Transmission error of gears after changing friction angle

图7 改变摩擦面锥角后轴承支承位置的振动力Fig.7 Vibratory force of input bearing after changing friction angle

图8 改变摩擦面锥角后轴承支承位置的振动速度Fig.8 Vibratory velocity of input bearing after changing friction angle

参数数值 同步时间/s0.1296 换挡力/kN0.0997 同步力矩/(kN·m)2.5431

如图6所示,齿轮副传递误差的幅值从13.74 μm降低至5.48 μm,降低了60.12%,齿轮传动系统中总激励力有所降低,变化趋势也趋于平缓,齿轮传动的振动有所减小,但是期间齿轮副传递误差发生突变,对齿轮副会产生较大冲击,从而会对齿面接触情况产生影响;对比图4与图7、图5与图8可知,在一阶0.861 9 kHz时,距4挡~5挡同步器最近的轴承支撑轴承座在Y轴方向上振动有所降低,其振动力为2.021 kN,降低了47.2%,振动速度为45.781 mm/s,下降了34.92%,变速器振动有所降低;对比表3与表5可知,5挡换4挡同步过程,同步时间为0.129 6 s,换挡力为0.099 7 kN,同步力矩为2.543 1 kN·m,同步时间及换挡力有所降低,且同步力矩有所增大,减小了同步环、接合套、接合齿圈两两接触的摩擦,改善了换挡过程变速器的动力学特性。

3.2 轮齿修形

通过改变摩擦面锥角,可以一定程度的降低齿轮传动的冲击与振动,但是振动的产生往往是由于齿面接触状况不理想导致的。因此为了降低齿轮传动过程中的冲击与振动和改善齿面接触情况,提高变速器动力学特性,必须对齿轮进行微观修形,优化啮合齿面的接触状况[11]。防止齿轮啮合时的应力集中,同时轮齿修形要做到对传递误差和接触斑点的综合控制。

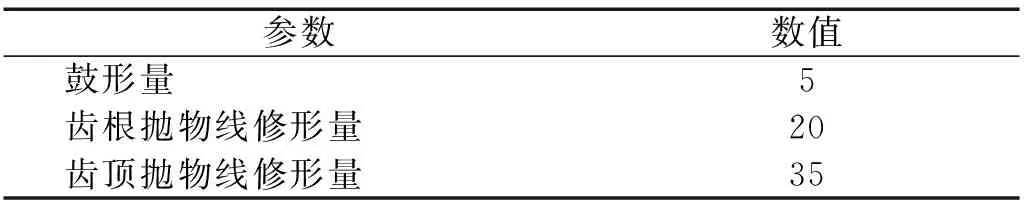

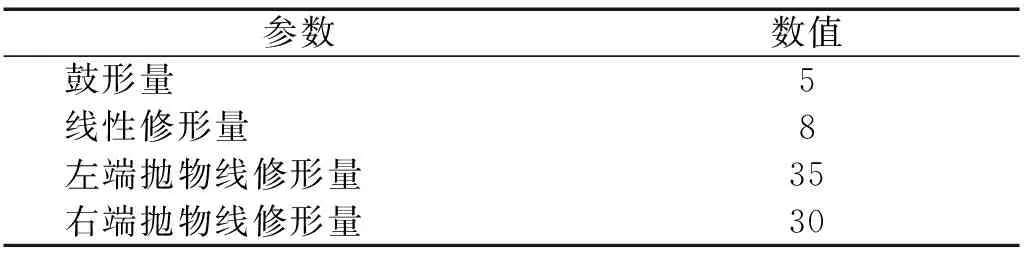

在确定修形参数时,结合修形后所得到的传递误差以及接触斑点对修形参数进行不断调整,最终确定一组较佳的修形参数,达到减小传递误差、优化接触斑点的目的。经反复分析计算,得到齿形和齿向方向的修形量,如表6及表7所示。

表6 齿形修形量

表7 齿向修形量

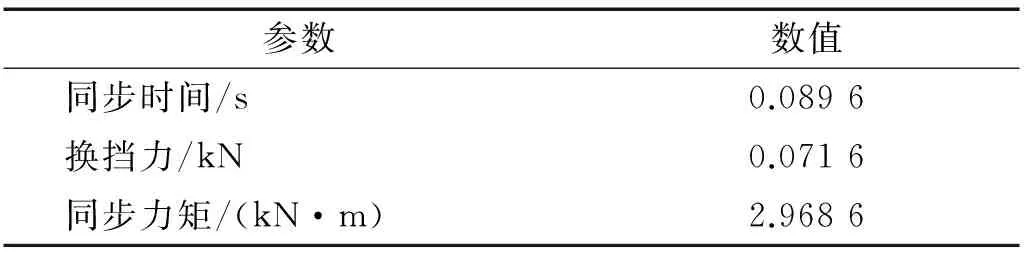

根据表6及表7所示齿形和齿向修形量,对轮齿进行齿形和齿向修形,并利用“2.1”~“2.3”中的方法,对微观修形之后5挡换4挡过程中齿轮副传递误差、主动轮接触斑点及同步器同步过程进行分析计算,计算结果如图9~12及表7。

图9 轮齿修形后齿轮副传递误差Fig.9 Transmission error of gears after the modification

(a) 轮齿修形前主动轮接触斑点

图11 轮齿修形后轴承支承位置的振动力Fig.11 Vibratory force of input bearing before and after the modification

图12 轮齿修形后轴承支承位置的振动速度Fig.12 Vibratory velocity of input bearing before and after the modification

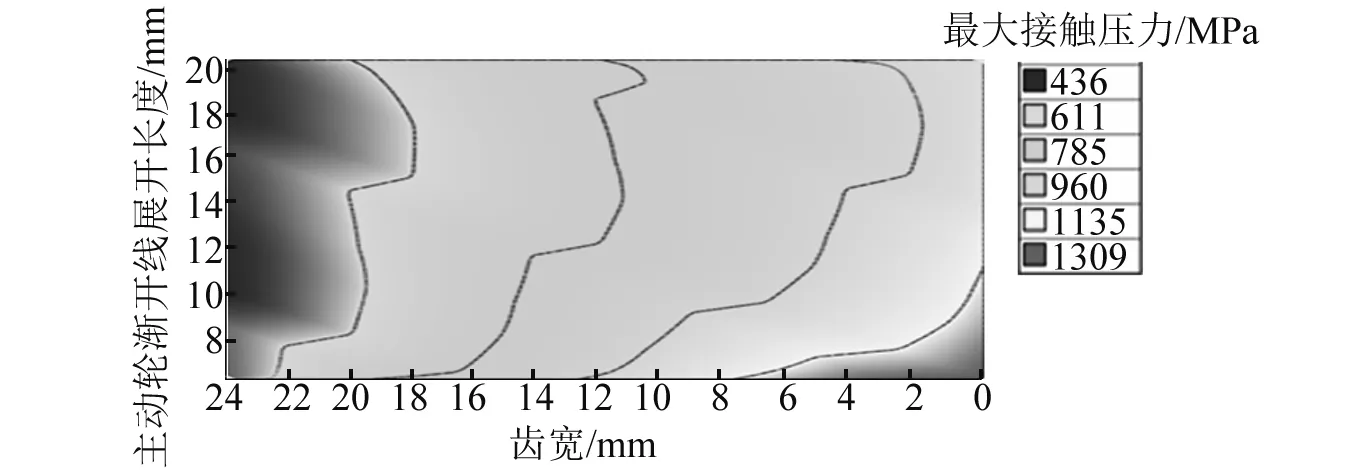

对比图6与图9可知,轮齿修形后齿轮传递误差从原来的5.48 μm减小到2.98 μm,降低了45.62%,传递误差得到了有效控制,且波形比较单一,不容易发生共振;对比图10(a)、图10(b)可知,齿轮啮合面的最大接触应力为1 309 Mpa(图10(a)轮齿修形前主动轮接触斑点),且在整个齿面分布不均,沿齿宽方向存在明显的偏载现象,从而产生严重的应力集中,轮齿修形后最大接触应力降低至1 001 Mpa(见图10(b)),下降了23.53%,接触应力较修形前有大幅降低且在整个齿宽方向分布较均匀,载荷主要集中在中间位置,两端的应力较小;对比图7与图11、图8与图12,在一阶0.861 9 kHz时,距4挡~5挡同步器最近的轴承支撑轴承座在Y轴方向上振动有所降低,其振动力为1.333 kN,振动速度为30.419 mm/s,变速器振动得到有效控制;对比表5及表8可知,5挡换4挡过程中同步器同步过程,同步时间为0.089 6 s,换挡力为0.071 6 kN,同步力矩为2.968 6 kN·m,同步时间及换挡力有所降低,且同步力矩有所增加,减小了换挡过程中同步器的内部摩擦。换挡时同步器同步过程更加平稳,改善了变速器动力学特性。

4 结 论

(1)本文建立了该变速器动力学分析模型,综合考虑了各零部件弹性变形对变速器动力学特性的影响,通过计算分析同步器的同步状态、传递误差、接触斑点及振动响应,找到改善变速器动力学特性的方式。

(2)通过对减小同步器摩擦面锥角及轮齿修形,进行了优化分析。

(3)以上研究结果表明,对同步器进行结构改进之后,同步状态、传递误差、接触斑点及振动响应都得到了改善。

[1] 李波,常思勤,林树森.一种新型增力式同步器设计[J].中国机械工程,2013,24(17):2301-2305. LI Bo, CHANG Siqin, LIN Shusen. Design of a novel servo synchronizer [J]. China Mechanical Engineering, 2013, 24(17): 2301-2305.

[2] 王建宇.新型双锥面式同步器的研制[D].哈尔滨:哈尔滨理工大学,2005.

[3] 陈震,钟再敏,章桐. 基于ADAMS的同步器同步过程仿真分析[J].汽车工程,2011,33(4):340-344. CHEN Zhen, ZHONG Zaimin, ZHANG Tong. Simulation analysis on the synchronizing process of synchronizer based on ADAMS [J]. Automobile Engineering, 2011, 33(4): 340-344.

[4] 杜秀菊,崔清斌,王兴贵.某履带车辆同步器建模与工作过程仿真[J].机械传动,2006,30(2):42-46. DU Xiuju, CUI Qingbin, WANG Xinggui. Model building and working process simulation of synchronizer in one caterpillar [J]. Journal of Mechanical Transmission, 2006, 30(2): 42-46.

[5] 陈玉祥,臧孟炎,陈勇,等.基于虚拟样机技术的手动变速器换挡力分析[J].中国机械工程,2006,23(8):996-1000. CHEN Yuxiang, ZANG Mengyan, CHEN Yong, et al. Shift force analysis of manual transmission based on virtual prototyping technology [J]. China Mechanical Engineering, 2006, 23(8): 996-1000.

[6] 王顺利,凌晨,席军强.同步器同步过程摩擦因数变化试验及仿真研究[J].汽车技术,2002(7):32-34. WANG Shunli, LING Chen, XI Junqiang. Test and simulation study on friction coefficient during synchronizing process of synchronizer [J]. Automotive Technology, 2002 (7): 32-34.

[7] 《汽车工程师手册》编辑委员会.汽车工程师手册/设计篇[M].北京:人民交通出版社,2001.

[8] 林腾蛟,李润方,杨成云,等.增速箱内部动态激励及系统振动响应数值仿真[J].农业机械学报,2002(6):20-22. LIN Tengjiao, LI Runfang, YANG Chengyun, et al. Numerical simulation for inner dynamic excitation and system vibration response of speed increasing gearbox [J]. Transactions of the Chinese Society for Agricultural Machinery, 2002(6): 20-22.

[9] 李润方,王建军.齿轮系统动力学[M].北京:科学出版社,1997.

[10] 吉林工业大学汽车教研室.汽车设计[M].北京:机械工业出版社,1981.

[11] 温建民,李瑰贤,李笑,等.非渐开线变厚齿轮修形方法的研究[J].哈尔滨工程大学学报,2003,6(24):660-663. WEN Jianmin, LI Guixian, LI Xiao, et al. Study of tooth modification of noninvolute beveloid gears [J]. Journal of Harbin Engineering University, 2003, 6(24): 660-663.

Influence of the synchronization process of a synchronizer on the dynamic characteristics of transmissions

HE Jingliang1,2, REN Zhonglun1, QIN Longquan1, CHEN Yong1,2,LIN Muyi1,2

(1. Machanical Electrical Engineering School,Beijing Information Science and Technology University, Beijing 100192,China;2. Collaborative Innovation Center of Electric Vehicles in Beijing, Beijing 100192,China)

In order to improve the shifting quality in synchronous phase of a truck transmission and its dynamic characteristics, the loading status and system deformation caused by the superposition of elastic deformations of components were considered under the actual working condition of the transmission. A transmission dynamic analysis model was built, based on the theory of multi body dynamics. The related parameters affecting the dynamic characteristics of transmission on the basis of the model were analysed and the improvement measures for the transmission were put forward. The results show that the shifting quality and dynamic characteristics of the transmission are really improved, which may provide a reference to the further dynamics analysis of transmissions.

synchronizer; transmission; dynamic characteristic; vibration response; gear modification

科技创新服务能力建设-科研基地建设-新能源汽车北京实验室(市级)(PXM2017_014224_000005_00249684_FCG)

2015-11-18 修改稿收到日期:2016-05-24

贺敬良 男,博士,教授,1963年4月生

任忠伦 男,硕士,1988年6月生

U463.212

A

10.13465/j.cnki.jvs.2017.14.038