混凝土受酸腐蚀后的动力学性能弱化及微观结构研究

2017-07-19聂良学许金余王宏伟刘志群

聂良学, 许金余, 王宏伟, 刘志群, 罗 鑫

(1. 空军工程大学 机场建筑工程系, 西安 710038;2 .解放军理工大学 爆炸冲击防灾减灾国家重点实验室, 南京 210007;3. 西北工业大学 力学与土木建筑学院, 西安 710072;4. 空防二处, 沈阳 110000;5. 中央军委后勤保障部建筑工程规划设计研究院, 北京 100036)

混凝土受酸腐蚀后的动力学性能弱化及微观结构研究

聂良学1, 2, 许金余1, 3, 王宏伟4, 刘志群1, 罗 鑫5

(1. 空军工程大学 机场建筑工程系, 西安 710038;2 .解放军理工大学 爆炸冲击防灾减灾国家重点实验室, 南京 210007;3. 西北工业大学 力学与土木建筑学院, 西安 710072;4. 空防二处, 沈阳 110000;5. 中央军委后勤保障部建筑工程规划设计研究院, 北京 100036)

为探究混凝土受酸腐蚀后的动力学性能弱化机理,对受酸溶液浸泡腐蚀60 d后混凝土试件的动态强度及能量展开研究,并结合扫描电镜(SEM)深入分析了动力学性能的弱化机理。试验结果表明:试件浸泡腐蚀60 d后,其动态抗压强度和冲击韧性均随应变率的升高具有较强的率敏感性,且整体上二者均下降明显;试件内部结构受到破坏,孔隙增多,水化反应产生的晶体、凝胶及诸多未参与水化反应颗粒散乱分布,毫无规律。酸性环境对混凝土的腐蚀效果十分显著,极大地弱化了混凝土的动态力学性能。

酸腐蚀;动态抗压强度;冲击韧性;应变率;扫描电镜

混凝土材料自其诞生以来便扮演着无可替代的作用,即使是在材料技术高度发达的今天,依旧找不出一种材料能够完全代替混凝土。人类社会的工业化确实将人类文明向前推进了一大步,但与此同时,工业化使混凝土面临着一个严峻的挑战——酸腐蚀。工厂排放的酸性污水,向大气中排放的含有SO2、SO3、NO2、NO3等酸性气体导致全球越来越多的地方出现的酸性降雨,对处于该环境下工作的混凝土产生很大影响。随着腐蚀的不断积累,极大地降低了混凝土的强度,削弱了混凝土的各项力学性能,加速了混凝土工作性能的退化[1-3],造成了巨大的材料浪费和经济损失[4]。提高混凝土抗酸侵蚀能力已然成为一个值得关注的全球性问题,因此,对酸环境下混凝土力学性能及其损伤演化研究显得尤为重要。

目前对于混凝土受酸腐蚀的研究虽已有不少,但该领域的研究重点多集中于混凝土结构在承受静载或者不受荷载作用时的力学性能和工作机理探究,主要包括静态力学性能[5-6]、损伤机理[7-8]、腐蚀模型[9-10]等方面,对其动力性能削弱方面的研究还相对较少,而现代很多混凝土类建筑除受普通静载作用外,亦会受到动载或冲击荷载的作用,如风荷载作用、地震作用、冲击作用和爆炸作用等,并且我国关于各类混凝土方面的规范及说明对混凝土结构承受动荷载能力也有一定要求。基于此,本文对受酸性溶液腐蚀后的混凝土试件展开动力学冲击特性研究,并且结合扫描电镜(Scanning Electron Microscopy,SEM),在微观层面深入分析动力学性能的弱化机理。为形成对比,本试验设置一组对照组,该组试件不浸泡任何溶液,但外部环境完全一样,以此对比说明混凝土在受酸溶液腐蚀后其动态力学性能的变化情况。为便于区分,将浸泡于酸性溶液中的试件标记为A组,对照组标记为N组。

1 试验

1.1 材料和试件

构成本试验混凝土试件的材料如下:

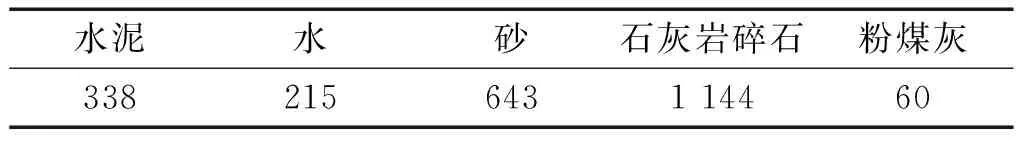

粗骨料为石灰岩碎石,平均粒径5~20 mm;细骨料为中砂,细度模数2.8;胶凝材料为42.5 R级普通硅酸盐水泥;粉煤灰;自来水。混凝土设计强度为C30,配合比如表1所示。

表1 混凝土配合比

本试验所用混凝土试件共三种尺寸:100 mm×100 mm×100 mm立方体试件,用于观察腐蚀期间外观变化;Φ 100 mm×50 mm(打磨加工后)短圆柱体试件,用于动态力学性能测试;10 mm×10 mm×10 mm小立方体试件,用于扫描电镜观测,由100 mm×100 mm×100 mm试件切割而得。

将搅拌均匀的拌合物装入模具,放到振动台上振动密实后移入室内静置,1 d后拆模,随后立即移入养护箱进行为期28 d的标准养护。试件养护结束后,立即对短圆柱体试件进行打磨加工,确保试件表面不平行度小于0.02 mm,且直径和厚度均满足试验要求,同时对部分100 mm×100 mm×100 mm的试件进行切割,制成10 mm×10 mm×10 mm小立方体试件。

由于目前我国大部分地区酸雨主要酸成分为H2SO4和HNO3,二者总量超过总酸量的90%,且H2SO4与HNO3含量比约为9:1,因此,在参考目前国内外相关领域研究成果及前期试验探索基础上,确定本试验所用酸溶液pH=2.5,溶质为H2SO4与HNO3混合液,且二者摩尔质量比H2SO4:HNO3=9:1。将A组成型后的试件置于相应酸溶液中浸泡,为期60 d,而N组试件则静置于与A组相同外部环境下。

1.2 试验结果与讨论

1.2.1 外观变化

外观变化是从宏观上研究混凝土试件受腐蚀程度的一个直观反映,能够从量和面上对混凝土受腐蚀进行初步分析。由于混凝土在浇筑以及后期养护的过程中,水泥发生水化反应,生成Ca(OH)2,使得其本身呈碱性,加之所用的石灰岩碎石也会与酸发生反应,使得混凝土试件经过强酸腐蚀60 d后,其表面浆体以及粗骨料都会受到不同程度的腐蚀,导致混凝土试件的外观发生明显变化。

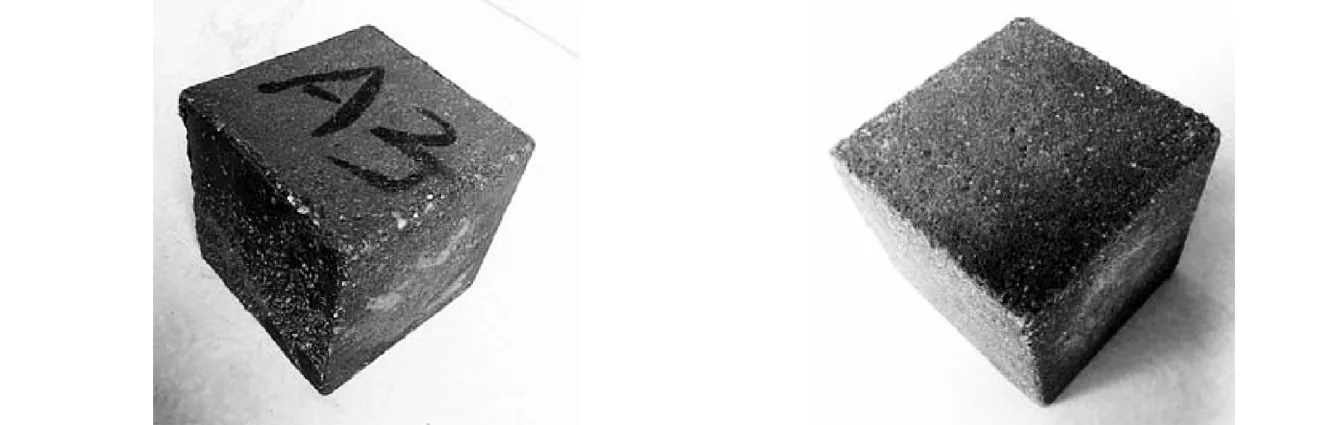

图1所示为A组试件在酸溶液中浸泡30 d及60 d后的腐蚀情况。通过对试验观察发现,立方体试件在浸泡约一周后,开始出现腐蚀现象,至2周左右,用手轻搓便能将边角处砂粒搓落,而至此短圆柱体试件未见任何明显腐蚀现象;腐蚀约3周后,立方体试件和短圆柱体试件表面均生成一层白色絮状物,形似白霜,此时立方体试件砂粒脱落较为严重,短圆柱体试件两底面的粗骨料(石灰石碎石)受腐蚀严重,并且随着腐蚀时间的增加,骨料表面伴有裂缝产生且极易脱落,如图1(c)所示;至试验后期,立方体试件腐蚀极为明显,边角处砂粒脱落严重,侧面腐蚀亦较为显著,见图1(b),而短圆柱体试件两底面上的粗骨料表面部分已完全脱落,水泥浆体并未出现明显脱落现象,但其表面较为粗糙,如图1(d)所示。

(a)腐蚀30 d后的A组立方体试件 (b)腐蚀60 d后的A组立方体试件

(c)腐蚀30 d后的A组圆柱体试件 (d)腐蚀60 d后的A组圆柱体试件图1 组试件腐蚀情况Fig.1 Corrosive progress of group A

值得注意的是,短圆柱体混凝土试件表面粗骨料受腐蚀完全脱落后,新表面光滑平整,未见明显腐蚀现象,因此,可以推断,酸对混凝土的腐蚀机制主要是由试件表面开始逐层进行腐蚀,当上一层受腐蚀脱落后继续腐蚀下一层。

2.2.2 动态强度分析

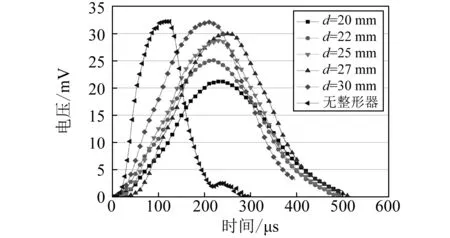

动力试验所用设备为Φ 100 mm分离式霍普金森压杆试验装置,基于SHPB试验原理[11],影响试验结果可靠性的因素主要有弥散效应、试件内部应力不均匀及恒应变率加载,而该类问题可通过波整形技术解决[12-13],即在与子弹接触的入射杆端面中心位置粘贴一波形整形器,如图2所示,达到对入射波整形的目的。波形整形技术可有效过滤加载波中的高频部分,从而降低弥散效应,同时还能增大加载波的上升沿升时,减缓波的上升趋势,有利于实现应力波的均匀性和恒应变率加载。本文在前期大量研究工作及参考国内外文献资料的基础上,采用厚均为1 mm,直径分别为20 mm、22 mm、25 mm、27 mm和30 mm的H62黄铜作为整形器,整形效果如图3所示。

图2 波形整形器Fig.2 Pulse shaper

图3 粘贴不同直径后的入射波形Fig.3 Incident waveforms shaped with H62 brass pulse shaper of various diameters

此外,由于受酸腐蚀后,混凝土试件表面粗骨料表层脱落,水泥砂浆表面亦较为粗糙,导致试件表面平行度达不到试验要求,容易产生摩擦效应而影响试验效果。因此,试验时在压杆与试件接触面上涂抹薄薄一层由石墨和润滑油混合而成的润滑剂,使试件与入射杆和投射杆充分接触,实现应力波在杆和试件之间的有效传递。

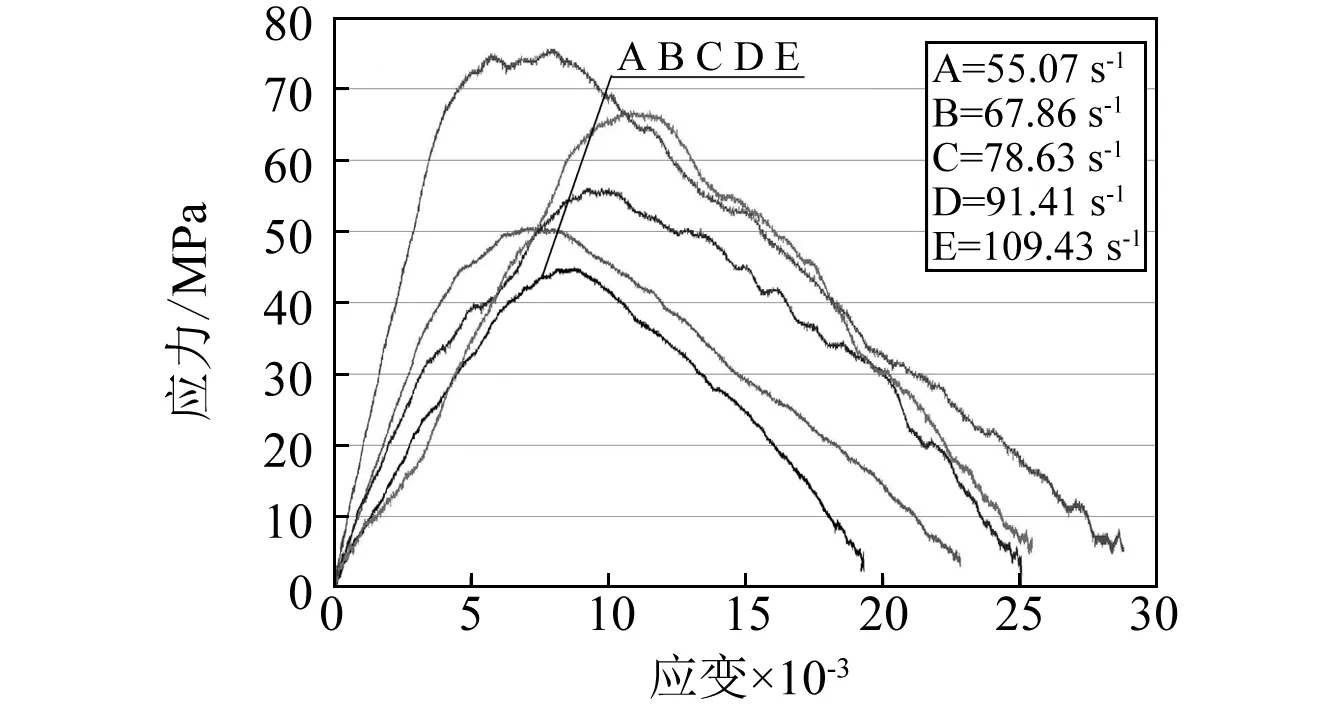

不同应变率下,各组试件动态应力应变曲线如图4所示,每一条曲线对应一个应变率(图中方框内)。

(a) N组

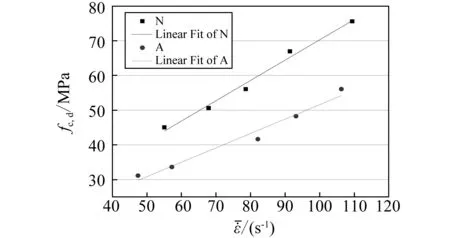

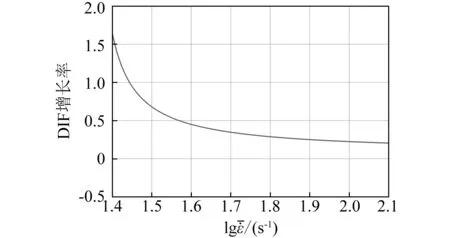

动态抗压强度fc,d,即试件破坏时的应力,是衡量材料在动荷载作用下强度规律的重要力学性能指标,直接反映材料的动力特性。动态强度增长因子DIF(Dynamic Increase Factor),物理意义为动态抗压强度与相应静态抗压强度的比值,测得混凝土试件养护刚结束时的静态抗压强度为32.73 MPa,腐蚀结束后N组和A组试件静态抗压强度分别为42.65 MPa和25.35 MPa。

图5 动态抗压强度Fig.5 Dynamic compressive strength

图6 动态强度增长因子Fig.6 Dynamic increase factor

图7和图8分别为A组、S1和S2组的和DIF相对于N组的增长率曲线。

图7 动态抗压强度增长率Fig.7 Increase ratio of fc,d

图8 DIF增长率Fig.8 Increase ratio of DIF

A组混凝土试件受腐蚀后动态抗压强度均有一定的降低,大致可归于两类因素作用,一类为水的作用,另一类为腐蚀介质的作用。

A组试件在整个腐蚀期间,持续吸收水分,直至饱和,内部自由水不仅对动态抗压强度,影响较大。动态试验与静态试验的本质区别在于加载速率,即应变率。试件在冲击荷载作用下,裂纹扩展速度极快,而处于裂纹中的自由水的运动速度相对较慢,不易达到裂纹的尖端[14],自由水界面(弯面,可近似看作圆弧面)上存在一个表面张力,对于裂纹界面具有一定的拉力作用,在一定程度上阻止了裂纹的扩展。因此,混凝土内部自由水的存在,可在一定程度上提高混凝土动态抗压强度。而浸泡于腐蚀溶液中的各组混凝土试件,除了受到水的影响之外,腐蚀介质对其动态力学性能的影响更为显著。

但与此同时,由于本试验中构成混凝土试件的粗骨料为石灰岩碎石,而石灰岩的主要成分是CaCO3,极易与酸发生反应,试件浸泡在HNO3和H2SO4组成的酸溶液中时,H+渗透到混凝土内部,发生化学反应,生成非胶凝性物质CaSO4和易溶于水的Ca(NO3)2,破坏了粗骨料原有的结构,导致混凝土试件强度降低;另一方面,水泥水化反应会生成较多Ca(OH)2、硅酸盐和铝酸盐,试件在酸溶液中浸泡的同时,Ca(OH)2与酸发生反应,同样生成CaSO4和Ca(NO3)2,降低了混凝土强度,并且随着腐蚀的进一步加剧,水泥石中的水化产物硅酸钙和铝酸钙失去稳定而发生水解,并且溶出,破坏了原胶凝体的孔隙结构,在混凝土内部产生大量裂纹和孔洞,并使原有损伤进一步加剧,破坏了混凝土原有致密结构,使其结构变得疏松,致使混凝土强度进一步下降。

水和腐蚀离子共同作用影响着混凝土的动态抗压强度,整体上使受硫酸盐腐蚀后试件的动态抗压强度有所降低。

1.2.3 动态能量分析

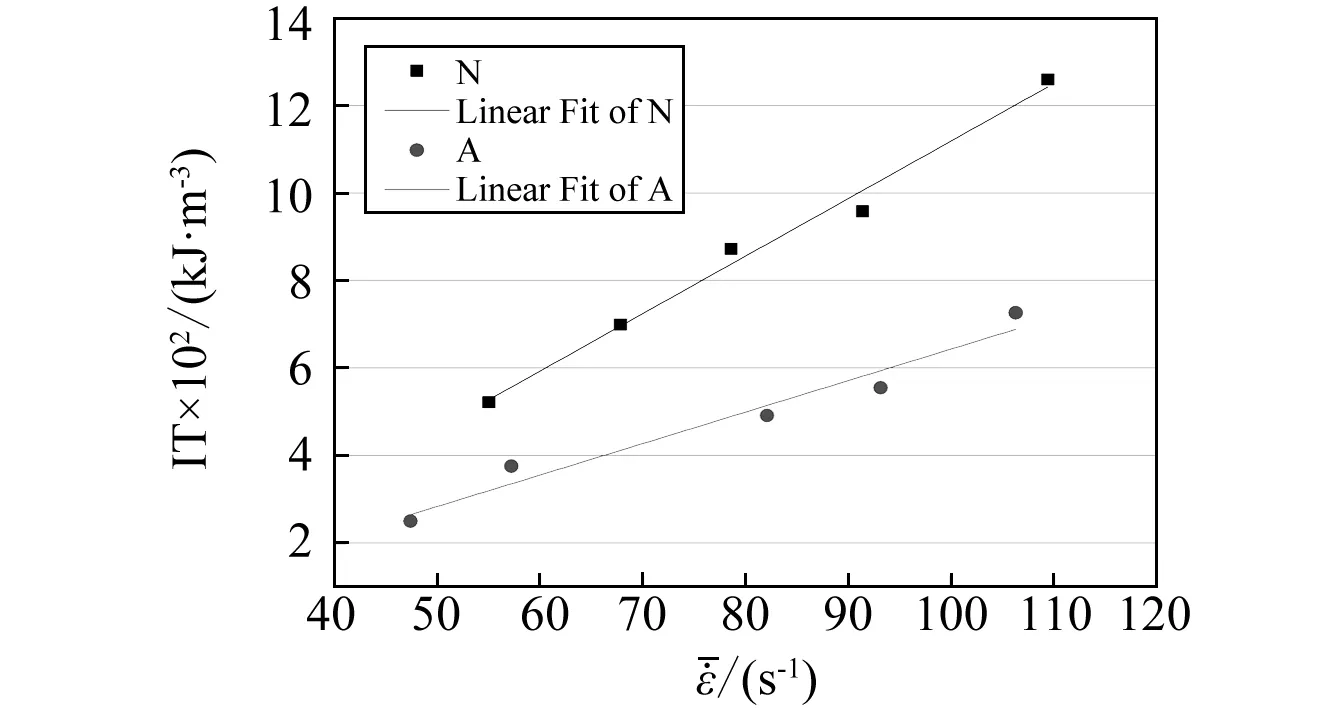

冲击韧性IT(Impact Toughness)是衡量材料对外部冲击能量吸收能力大小的一个重要力学性能参数,其物理意义为试件在冲击荷载作用下应力应变曲线下方所包围的面积,表达式为

(1)

式中:f为应力应变曲线;εu,s为试件极限应变。

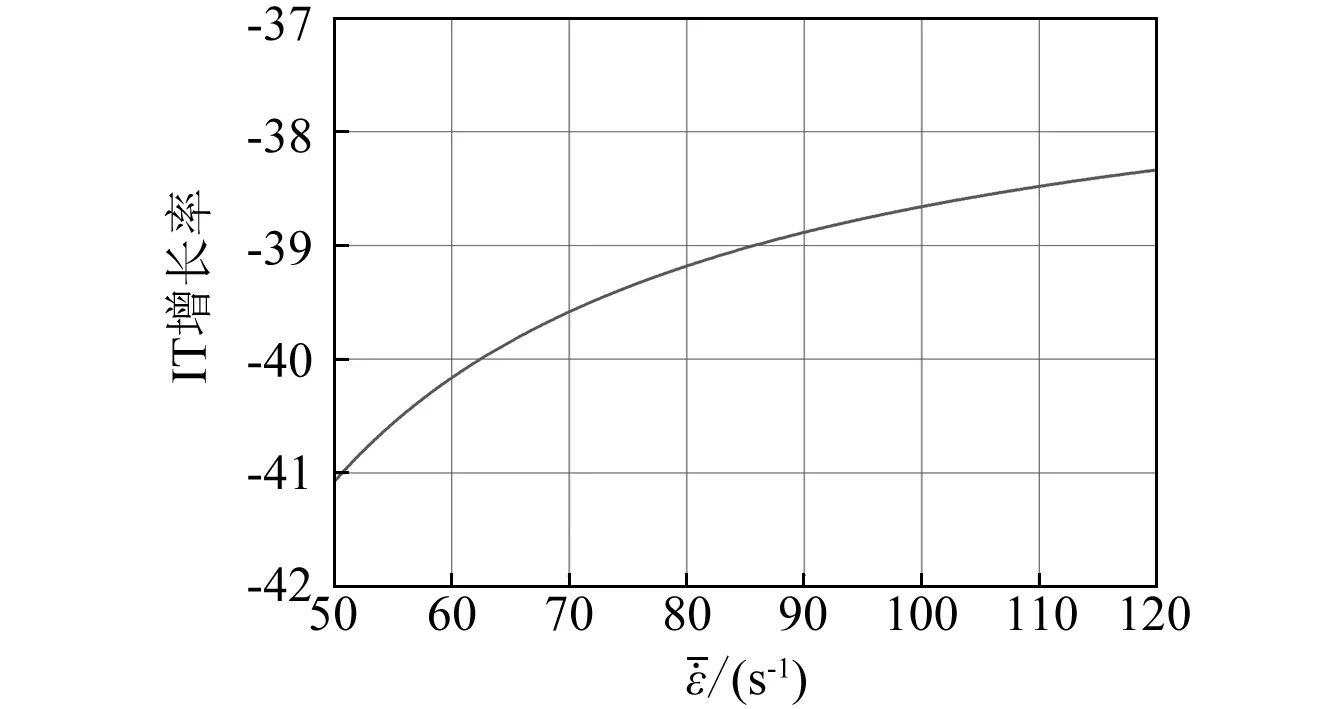

图9所示为冲击荷载作用下两组试件IT变化规律,图10为IT增长率曲线,与fc,d规律相似,随着平均应变率的升高,两组试件IT不断增大,同时在整体上,受腐蚀后A组试件的IT受到较大程度的削弱。

图9 冲击韧性Fig.9 Impact toughness

图10 IT增长率Fig.10 Increase ratio of IT

混凝土的破坏,主要取决于其内部裂缝与孔洞的萌生和扩展,而影响混凝土吸能能力的因素主要有两个:本身强度和内部孔隙率。一方面,混凝土强度越大,能够抵消的外部荷载就越大,亦即吸能能力越强,混凝土在浸泡过程中,由于腐蚀而导致其强度降低,抗冲击能力下降,吸能能力减弱,同时,冲击韧性随着应变率的升高而显著提高,同样是由于较强的应变率效应所致;另一方面,混凝土受酸腐蚀60 d后,虽然孔洞略有增加,同时在外部冲击荷载作用后,原有孔隙亦得到进一步扩展,使冲击韧性会有所提高,但是,由于试件浸泡在酸溶液中,部分酸液侵入混凝土内部孔隙,从而在一定程度上减少了混凝土内部的孔隙率,导致混凝土的冲击韧性又有所降低。受腐蚀后混凝土的冲击韧性受其本身强度和内部孔隙率共同作用,而强度对冲击韧性的作用效果强于内部孔隙率,导致整体上混凝土的冲击韧性降低。

2 微观特性分析

混凝土的宏观破坏,实质是由微观损伤积累所致,材料的微观结构,本质上决定了其宏观性能[15-16]。基于微观损伤研究,不仅有助于建立及深化破坏理论,更可为准确把握材料宏观性能实质提供依据。本文采用COXI EM-30型扫描电镜对腐蚀结束后两组试件进行微观结构分析。

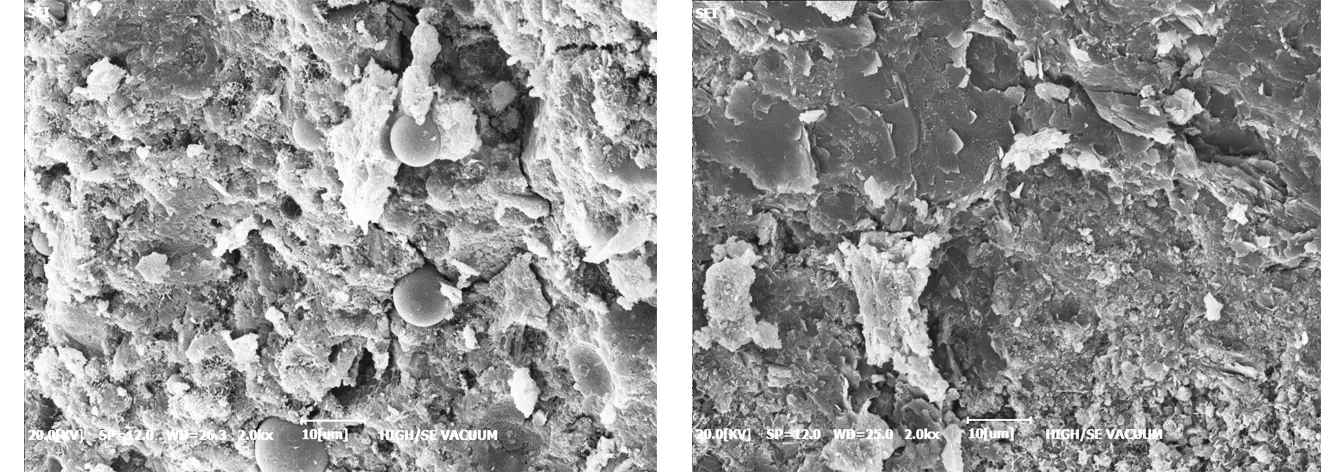

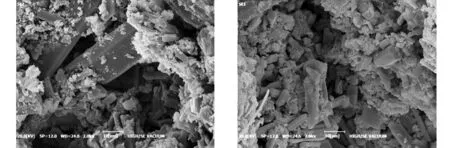

试件在腐蚀溶液中浸泡60 d后,发生了复杂的物理变化及化学反应,致使其内部结构、物质组成及物质形态等发生明显变化,图11所示为各组试件腐蚀后的微观形貌,放大倍数为2 000倍,由图可知,N组试件由于未受任何腐蚀,因而随着时间的增长,水化产物C-S-H凝胶逐渐增多,强度持续增加,微观表现为致密性较大,微观缺陷和损伤较小,同时,在其表面亦观察到有少量其他结晶体;A组试件内部结构受到破坏,孔隙增多,水化反应产生的晶体、凝胶及诸多未参与水化反应颗粒散乱分布,毫无规律,说明其受到严重腐蚀;此外,N组和A组试件的粉煤灰颗粒嵌于水泥石中间,且颗粒表面光滑、无杂质,表明其并未参与二次水化作用。

(a)N组

(b)A组图11 试件的微观形貌Fig.11 Microstructure of specimens

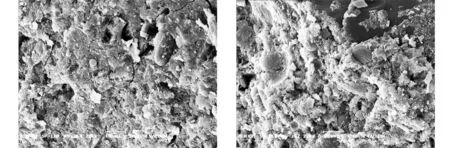

微观裂缝是研究混凝土微观力学的基础,也是其宏观力学性能在本质上的反映。混凝土破坏的本质便是细微裂纹的逐渐萌生和扩展,直至发展为较严重的通缝,将混凝土分割成若干个独立个体,使混凝土丧失承载能力。而宏观裂缝的形成则是由微观裂缝逐渐发展而来,混凝土硬化初期,内部便分布有微观裂缝,这些微观裂缝是其初始损伤的一部分,并不影响混凝土使用性能,然而这些初始损伤会在外部条件(如静压、冲击、腐蚀和紫外老化等)作用下逐渐发展成为可影响混凝土性能的损伤因素。图12所示为各组试件微观裂缝,由图可知,N组试件结构较为密实,裂缝尺寸相比于A组有所偏小、数量亦较少,A组试件结构损伤较大,结晶体腐蚀严重,裂缝尺寸较大,这也是A组试件强度及其他各项力学性能退化最为明显的最主要原因。

(a)N组

(b)A组图12 试件的微观裂缝Fig.12 Micro-crack of specimens

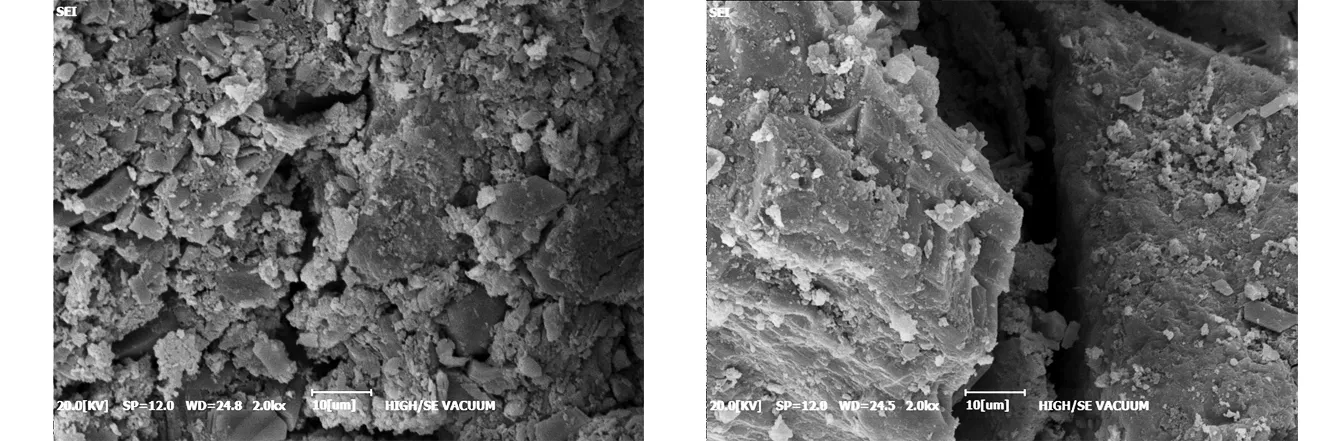

混凝土的硬化过程,即水泥的水化过程,也是水泥和水所占空间不断被水化产物取代的一个过程。混凝土内部孔隙按孔径尺寸大小一般可分为毛细孔、胶凝孔和气孔。如图13所示为各组试件微观孔隙结构特征,由图可知,N组试件较为密实,孔隙较少,多数为气孔,A组试件结构疏松,内部孔隙较多。

(a)N组

(b)A组图13 试件的微观孔隙 Fig.13 Micro-pore of specimens

3 结 论

本文对受pH2.5、摩尔质量比为9:1的H2SO4与HNO3混合酸溶液腐蚀60 d后的混凝土试件展开动力学冲击特性研究,并且结合SEM,在微观层面深入分析动力学性能弱化机理,主要结论如下:

(1)腐蚀后混凝土动态抗压强度随应变率的升高具有较强的率敏感性,且整体上强度下降明显,强度增长率亦有所降低,但DIF大于未受腐蚀混凝土。

(2)受酸腐蚀后的试件内部孔隙率有所增加,但酸液的侵入又降低了其内部孔隙率,加之试件强度损失显著,受腐蚀后试件的冲击韧性受到较大程度的削弱,吸能性能显著降低。

(3)试件受酸腐蚀后,结构受到破坏,孔隙增多,水化反应产生的晶体、凝胶及诸多未参与水化反应颗粒散乱分布,毫无规律。

[1] 金祖权, 孙伟, 张云升, 等. 混凝土在硫酸盐氯盐溶液中的损伤过程[J]. 硅酸盐学报, 2006, 34(5): 630-635.

JIN Zuquan, SUN Wei, ZHANG Yunsheng, et al. Damage of concrete in sulfate and chloride solution[J]. Journal of the Chinese Ceramic Society, 2006, 34(5): 630-635.

[2] FAN Y F, HU Z Q, ZHANG Y Z, et al. Deterioration of compressive property of concrete under simulated acid rain environment[J]. Construction and Building Materials, 2010, 24(10): 1975-1983.

[3] GERENGI H, KOCAK Y, JAZDZEWSKA A, et al. Electrochemical investigations on the corrosion behaviour of reinforcing steel in diatomite-and zeolite-containing concrete exposed to sulphuric acid[J]. Construction and Building Materials, 2013, 49: 471-477.

[4] HEKAL E E, KISHAR E, MOSTAFA H. Magnesium sulfate attack on hardened blended cement pastes under different circumstances[J]. Cement and Concrete Research, 2002, 32(9): 1421-1427.

[5] SONG H, CHEN J. Effect of damage evolution on poisson’s ratio of concrete under sulfate attack[J]. Acta Mechanica Solida Sinica, 2011, 24(3): 209-215.

[6] SUN C, CHEN J, ZHU J, et al. A new diffusion model of sulfate ions in concrete[J]. Construction and Building Materials, 2013, 39: 39-45.

[7] ISRAEL D, MACPHEE D E, LACHOWSKI E E. Acid attack on pore-reduced cements[J]. Journal of Materials Science, 1997, 32(15): 4109-4116.

[8] 胡时胜, 王礼立, 宋力, 等. Hopkinson压杆技术在中国的发展回顾[J]. 爆炸与冲击, 2014, 34(6): 641-657.

HU Shisheng, WANG Lili, SONG Li, et al, Review of the development of Hopkinson pressure bar technique in China[J]. Explosion and Shock Waves, 2014, 34(6): 641-657.

[9] RAVICHANDRAN G, SUBHASH G. Critical appraisal of limiting strain rates for compression testing of ceramics in a split Hopkinson pressure bar[J]. Journal of the American Ceramic Society, 1994, 77(1): 263-267.

[10] YUAN H, DANGLA P, CHATELLIER P, et al. Degradation modeling of concrete submitted to biogenic acid attack[J]. Cement and Concrete Research, 2015, 70: 29-38.

[11] BAZLE A G. Split Hopkinson pressure bar technique: experiments, analyses and applications[M]. United States: the Faculty of the University of Delaware, Spring, 2004.

[12] 赵习金,卢芳云,王悟,等.入射波整形技术的实验和理论研究[J].高压物理学报,2004,18(3):231-236.

ZHAO Xijin, LU Fangyun, WANG Wu, et al. The experimental and theoretical study on the incident pulse shaping technique[J]. Chinese Journal of High Pressure Physics, 2004, 18(3): 231-236.

[13] 李为民,许金余. 大直径分离式霍普金森压杆试验中的波形整形技术研究[J]. 兵工学报,2009,30(3):350-355.

LI Weimin, XU Jinyu. Pulse shaping techniques for large-diameter split Hopkinson pressure bar test[J]. Acta Armamentarii, 2009,30(3):350-355.

[14] 王海龙, 李庆斌. 饱和混凝土静动力抗压强度变化的细观力学机理[J]. 水利学报, 2006, 37(8): 958-968.

WANG Hailong, LI Qingbin. Micro-mechanism of static and dynamic strengths for saturated concrete[J]. Journal of Hydraulic Engineering, 2006, 37(8): 958-968.

[15] LUO X, SUN W, CHAN S Y N. Effect of heating and cooling regimes on residual strength and microstructure of normal strength and high-performance concrete[J]. Cement and Concrete Research, 2000, 30(3): 379-383.

Degradation of dynamic mechanical properties and the microstructure of concrete after acid attack

NIE Liangxue1, 2, XU Jinyu1, 3, WANG Hongwei4, LIU Zhiqun1, LUO Xin5

(1. Department of Airfield and Building Engineering, Air Force Engineering University, Xi’an 710038, China;2. State Key Laboratory of Disaster Prevention & Mitigation of Explosion & Impact, PLA University of Science and Technology, Nanjing 210007, China;3. College of Mechanics and Civil Architecture, Northwest Polytechnic University, Xi’an 710072, China;4. The Second Department of Air Force Antiaircraft Engineering, Shenyang 110000, China;5. Construction Engineering Planning & Design Institute, Logistic Support Department, Central Military Commission, People’s Republic of China, Beijing 100036, China )

For the purpose of delving deeply the mechanism of dynamic mechanical properties degradation of concrete after acid attack, a comparative study was done on the dynamic compressive strength (fc,d) and impact toughness (IT) of concrete before and after immersing it in acid solution by combinedly using the scanning electron microscope (SEM) to understand the micro-level changes of concrete specimens. The experimental results indicate that: after 60-days acid corrosion, with the increasing of strain rate thefc,dand IT both become more sensitive to the rate variation and both have a significant drop. The original structure of concrete is destroyed, the internal porosity is increased, and the unhydrated cement particles and the products due to hydration reaction, such as crystal and gel, are straggling and disordering. The acid environment has a significant effect on weakening the mechanical performance of concrete.

acid corrosion; dynamic compressive strength; impact toughness; strain rate; scanning electron microscopy

国家自然科学基金资助项目(51078350;51208507);爆炸冲击防灾减灾国家重点实验室开放课题资助(DPMEIKF201406);陕西省青年科技新星计划项目(2013KJXX-81)

2015-12-25 修改稿收到日期: 2016-03-28

聂良学 男,博士生,1990年生

许金余 男,教授,博士生导师,1963年生

TU528.1

A

10.13465/j.cnki.jvs.2017.14.020