低功耗机械振动无线传感器网络节点结构设计

2017-07-19汤宝平陈天毅

曾 超, 汤宝平, 肖 鑫, 陈天毅

(1.重庆大学 机械传动国家重点实验室,重庆 400030; 2.中国空气动力研究发展中心4所,绵阳 621000)

低功耗机械振动无线传感器网络节点结构设计

曾 超1, 汤宝平1, 肖 鑫1, 陈天毅2

(1.重庆大学 机械传动国家重点实验室,重庆 400030; 2.中国空气动力研究发展中心4所,绵阳 621000)

针对目前机械振动无线传感器网络节点能耗高的问题,提出一种低功耗节点硬件结构设计方法。采用低功耗、高灵敏度MEMS加速度传感器采集机械振动信号,简化电源及调理电路;采用通带可调的开关电容低通滤波器,实现低功耗动态抗混叠滤波;在充分考虑存储速度的前提下,采用低读写电流的外部Flash存储芯片实现连续、高速数字信号流的存储;采用片上系统级芯片作为整体控制核心,集采集、存储、无线传输于一体,在保证机械振动信号采集性能的同时,极大的减小节点体积与功耗。对比实验结果表明基于该低功耗硬件结构的机械振动无线传感器网络节点具有较低的功耗水平。

机械振动监测;无线传感器网络;低功耗;硬件结构

无线传感器网络(Wireless Sensor Networks, WSNs)在许多领域有着广阔的应用前景[1-3],可弥补有线机械设备状态监测系统在某些应用中的局限性,如密封环境中轴承、齿轮等机械旋转构件的振动监测[4]。相较于结构健康监测等应用[5-6],机械振动无线传感器网络性能需求更高。譬如,更高的采样频率,更高的数据传输速率,更高的可靠性[7-9]。高性能需求带来的高能耗弊端,使得无线传感器网络固有的能量受限问题更加严峻。因此,在满足性能需求的前提下,如何降低机械振动无线传感器网络能耗是亟待解决的难题。可以从低功耗节点硬件结构设计、节点运行过程能耗优化以及网络传输能耗优化等方面降低能耗,限于篇幅,本文从低功耗节点硬件结构设计方面进行研究。

目前国内外学者提出的机械振动无线传感器网络节点设计方法虽满足性能要求,但能耗往往较高。Ramachandran等[10]利用V-Mon无线传感器节点采集滚动轴承的振动信号进行实时振动信号分析,并验证了其分析结果与离线分析方法的一致性,节点采样频率为12 kHz,传输原始数据时节点功率为342 mW。蔡巍巍等[11]以FPGA芯片作为控制核心,利用MEMS加速度传感器拾取振动信号,设计并实现了一种机械振动无线传感器网络节点,采样频率为10.24 kHz,所有模块工作时电流高达241 mA。黄庆卿等[12]设计了一种机械振动信号采集和片上处理的无线传感器网络节点,基于双核心架构,利用噪声较低的IEPE传感器采集机械振动信号,以Micro SD存储卡作为主要存储介质,分辨率为16 bits,最高采样频率可达20 kHz,但能耗较高。

针对目前机械振动无线传感器网络节点能耗高的问题,提出一种低功耗机械振动无线传感器网络节点硬件结构设计方法,从传感器、抗混叠滤波、存储、处理器等模块进行能耗分析与研究,使机械振动无线传感器网络节点在满足性能要求的同时,功耗降至较低水平。

1 低功耗硬件结构设计

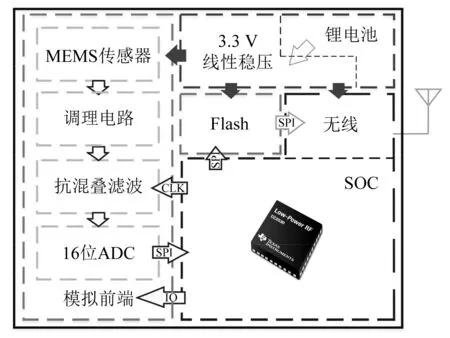

目前已有的机械振动无线传感器网络节点多采用双核架构,虽然节点性能有所提升,但双处理器功耗较大,为同时满足机械振动无线传感器网络节点性能和低功耗的要求,设计了如图1所示的节点硬件结构。在电路整体结构设计上,以单核结构取替双核架构,集采集、存储和无线传输于一体,降低节点功耗。此外,考虑到在数据读取、数据传输阶段,由传感器模块、信号调理电路、动态抗混叠滤波电路和模数转换电路构成的模拟前端不需要处于工作状态,在模拟前端处设计了场效应管开关电路,处理器根据节点当前工作状态动态调控整个模拟前端,进一步降低节点功耗。该结构最高采样频率可达12.8 kHz,满足机械振动监测要求,同时具有较低功耗。

图1 节点系统框图Fig.1 Architecture of mechanical vibration wireless sensor networks node

1.1 传感器与信号调理电路

位移传感器、速度传感器和加速度传感器虽然都能采集振动信号,但是它们的侧重点各有不同。位移传感器适用于测量低频、低振幅的振动信号;速度传感器对高频信号灵敏度较低,因此仅适用于低中频振动测量;加速度传感器适用于低频到高频的大多数振动监测应用[13]。因此,在机械振动监测应用中多采用加速度传感器采集频率较高的机械振动信号。

电荷输出型和电压输出型两种加速度传感器以其较好的精度、宽的频率范围广泛用于传统机械振动监测中。但是它们的输出信号较为微弱,需要后续的调理电路对其进行放大。这些调理电路需要正负电源对其进行供电,这导致其功耗与体积往往较大。因此,在能量受限的无线传感器节点使用传统加速度传感器是不经济的。

随着半导体技术和微机电系统的迅猛发展,MEMS加速度传感器应运而生。除价格低廉、体积微小之外,以下特点也使得其更加适用于电池供电的无线传感器节点之中:①自身功耗极低;②可仅使用2.7~5 V的单电源供电,简化外围电路;③输出信号仅需经过简单的调理电路即可进行滤波等后续处理。

1.2 动态抗混叠滤波

根据奈奎斯特采样定理,模拟信号进入模拟数字转换器之前,必须进行抗混叠滤波。由于机械振动信号具有带宽多变的特性,模拟数字转换器的采样频率和抗混叠滤波器频响的通带范围应随着信号带宽的变化而变化。

利用RC有源模拟滤波器实现动态抗混叠滤波是不经济的:①频响通带范围固定,动态调节困难;②滤波特性受电容精度影响;③为缩短过渡带带宽,需设计高阶滤波器,这将增大节点功耗和体积。

开关电容滤波器只需改变开关频率就可轻易调节滤波电路的截止频率。在实际应用中可选用集成开关电容滤波芯片,仅需外部提供时钟信号,即可实现动态抗混叠滤波。此方法有以下优势:①滤波特性与电容器精度无关,仅与容量之比的准确性有关;②利用MOS工艺,较小尺寸就可实现高阶滤波;③处理器可编程输出各种频率时钟信号,极少元件就可实现抗混叠滤波器截止频率的动态调节;④自带关断模式,功耗低。

1.3 AD模块和存储模块

为满足机械振动信号采集对采样率和分辨率的要求,节点采用独立的单通道16位模数转换器ADS8866,最高采样率可达100 kSPS,可用2.7~3.6 V单电源供电。为了满足低功耗要求,该器件针对低功耗运行进行优化,功耗直接与采样频率成比例,在100 kSPS时,功耗为0.7 mW;而在10 kSPS时,功耗仅为70 μW。ADS8866提供了SPI串行接口与微处理器之间进行通讯。为保障A/D 转换结果的高精度,采用低功耗精密参考电压源REF3330作为A/D基准源,其误差低达0.15%。

节点最高采样频率可达12.8 kHz,而模数转换器分辨率为16位,因此模数转换器最高每秒将输出25.6 kB数据。基于IEEE 802.15.4标准的无线传感器网络在2.4 GHz频段上的理论最高传输速率为250 kbps,受网络协议数据结构的影响,理论有效速率仅有139 kbps[14]。带宽受限使得大量数据无法进行实时传输,而处理器内部存储容量有限,因此需要大容量的外部存储设备对数据进行缓存。现有的大容量存储设备主要是SD卡和Flash两种。前者以超大容量、价格低廉以及高读写速度等特点得以广泛使用,但是较高的读写电流制约了其在能量有限的无线传感器节点中的应用。相较于SD卡,Flash芯片虽容量较小,但是128 Mbit的存储空间满足机械振动监测应用中数据存储要求。因此,功耗更低、体积更小的Flash芯片更适用于机械振动无线传感器网络节点。

1.4 无线SOC

目前,用于机械振动监测的无线传感器节点多采用双核架构。文献[12]中采用32位微处理器STM32F103作为主处理器,来完成数据采集、存储及处理等任务,而TI cc2430仅负责无线通信。虽然这种双处理器结构提升了节点处理性能,但是以节点整体功耗作为代价。

TI cc2530集成了业界标准的增强型8051 内核,相较于标准8051内核12个时钟的指令周期,其每个指令周期仅一个时钟,因此运行速度有极大提升。此外,cc2530内部集成定时器、串行通信接口等外设,可以满足采集和存储需求。在功耗方面,cc2530具体多种运行模式,最低工作电流可达0.4 μA,而且其各模式间转换时间很短,在满足灵活运用的同时进一步确保低能量消耗。

文献[12]中的机械振动无线传感器网络节点由于采用了双核架构,网络任务与采集任务间耦合性低,具有良好的抗干扰能力。本节点通过在数据采集阶段禁用TIMAC协议事件或降低事件中断优先等级,同时将采集任务优先等级调整为最高,避免其他事件中断干扰,保证采集时序的准确性。

因此,利用cc2530作为整个节点的核心,集采集、存储和无线传输于一体,在满足机械振动信号采集的要求下,极大的减小节点体积与功耗。

1.5 原型机

图2为该节点的原型机,型号为WSNL1。在节点结构设计上,采用空间域双层PCB架构,使得节点更加紧凑。上层PCB板由电池座、无线SOC和Flash存储芯片组成,下层板由传感器、调理电路、抗混叠滤波、模数转换器和磁铁组成。在实际测试中,可像安装传感器一样放置该节点,摆脱有线测试中信号线与电源线的束缚。

图 2 WSNL1节点原型Fig.2 Prototype of mechanical vibration wireless sensor networks node

2 对比实验

为验证基于本文所提低功耗硬件结构的机械振动无线传感器网络节点实际功耗水平,与文献[12]中的典型双核心架构机械振动无线传感器网络节点进行能耗对比。为方便描述,记本文节点为节点A,文献[12]中节点为节点B。

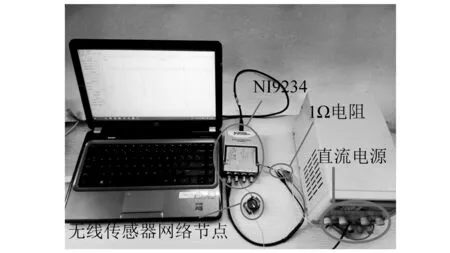

根据焦耳定律,为了测得节点能耗,需得知其工作电流、工作电压及工作时间。在实际过程中节点由电池供电,其工作电压在一段时间内维持稳定,因此只需得到节点工作电流及工作时间。为此,采用图3所示方法。在电源与节点之间串联一个1 Ω电阻,将节点工作电流变化转换为电阻两端压降,再使用NI动态信号采集模块NI9234以高采样频率采集并记录电阻两端的电压变化情况。节点工作电流变化可通过电压除以电阻阻值得出,而工作时间为NI9234采样间隔与采样点数的乘积。利用以上原理,分别记录节点A与节点B在完成数据采集与数据传输整个过程中工作电流的变化情况。

图3 NI9234测量节点能耗Fig.3 Measure the nodal energy consumption by NI9234

2.1 数据采集

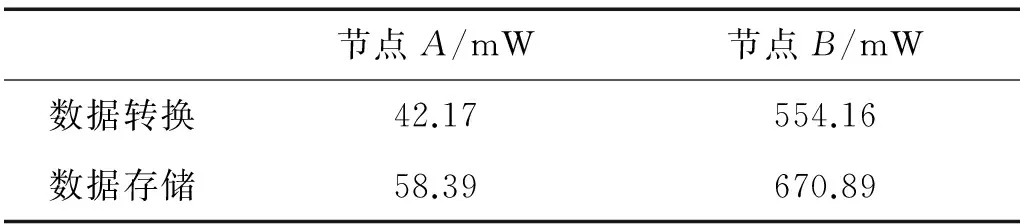

为了对机械设备运行状态进行准确评估,连续、可靠地采集蕴藏状态信息的振动信号是重要前提。图4为节点A、B分别在连续采集状态下,NI9234记录的一段节点工作电流变化情况。从图中可以看出,数据转换持续整个过程,而数据存储只是周期性发生。这是由于在连续采集时,以高频率进行采样的节点每秒将产生大量数据,为保证节点仍能准确可靠的将连续数字信号流存入存储区,节点采用乒乓缓冲存储机制。模数转换器输出的数字信号先动态地存储于两个缓冲区,当其中一个缓冲区存满之后,处理器通过串行通讯接口将数据写入外部存储设备,因此节点对处理器内部存储空间需求较低。在写入速度满足要求的前提下,无论是单核架构或双核架构节点,其数据采集量和存储空间均取决于外部存储设备容量大小,而本文使用的外部Flash芯片容量为128 Mbit,理论最大读写速度为2 Mbps,满足机械振动监测应用数据存储要求。表1记录节点A、节点B在数据转换与数据存储两个阶段的功率。

(a) 节点A电流变化情况

(b) 节点B电流变化情况图4 数据采集阶段,节点电流变化情况Fig.4 Nodal current changes in data acquisition phase

节点A/mW节点B/mW数据转换42.17554.16数据存储58.39670.89

2.2 数据传输

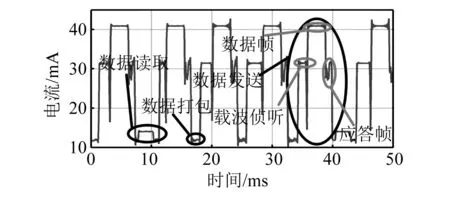

在机械状态监测中,由节点采集的振动数据需汇聚至网关,再由网关通过串口上传到PC端进行后续的数据分析,得到机械当前运行状态。图5为节点A、B分别在数据传输阶段,NI9234记录的一段节点工作电流变化情况。从图5可知,节点A、B在进行数据传输时,均包含:①数据读取;②数据打包;③数据发送。在IEEE 802.15.4协议下,数据发送阶段又分为载波侦听、数据帧发送及应答帧接收三部分。表2记录了节点A、B各阶段的平均功率。

(a) 节点A电流变化情况

(b) 节点B电流变化情况图5 数据传输阶段,节点电流变化情况Fig.5 Nodal current changes in data transmit phase

状态节点A/mW节点B/mW数据读取N/A46.14639.35数据打包N/A38.91493.80载波侦听103.46562.48数据发送数据帧发送133.71598.02应答帧接收99.90559.47

3 能耗分析

从表1、2可知,节点A相较于节点B在各运行阶段能耗均有明显降低,其原因在于以下三点:

(1)节点B采用双核心架构,核心1为STM32F103微处理器(基于ARM Cortex M3内核),72 MHz运行频率下,其工作电流为30.31 mA,功率为100.03 mW。核心2为节点A使用的增强型8051 内核,其工作电流仅8.9 mA,功率为29.37 mW。处理器作为整个节点的控制核心,贯穿于整个运行过程,其能耗直接影响节点整体功耗。

(2)节点B采用IEPE加速度传感器获取振动信号,其具有灵敏度高、噪声密度小、通带范围宽等优点,可提高采集信号的信噪比[15]。但是IEPE加速度传感器工作需要2~20 mA的恒定电流和18~30 VDC的激励电压。因此,节点B需设计升压电路及恒流源电路以驱动IEPE加速度传感器。而节点A使用MEMS传感器,仅需2.7~5 V的单电源供电,调理电路简单,能耗低。表3记录了节点A、B模拟前端的平均功率。

表3 节点A、B模拟前端功耗对比

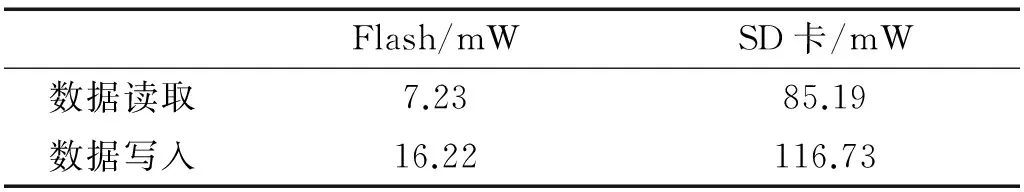

(3)机械振动监测采样频率高的特点决定了节点必须使用外部存储设备对数据进行缓存。节点A使用的Flash存储芯片与节点B使用的Micro SD存储卡代表了现有的两种大容量存储设备,其读写功耗如表4所示。从表3可以看出,在读写速度均满足要求的提前下,使用Flash存储芯片可大幅度降低读写功耗。

表4 Flash、SD卡读写功耗对比

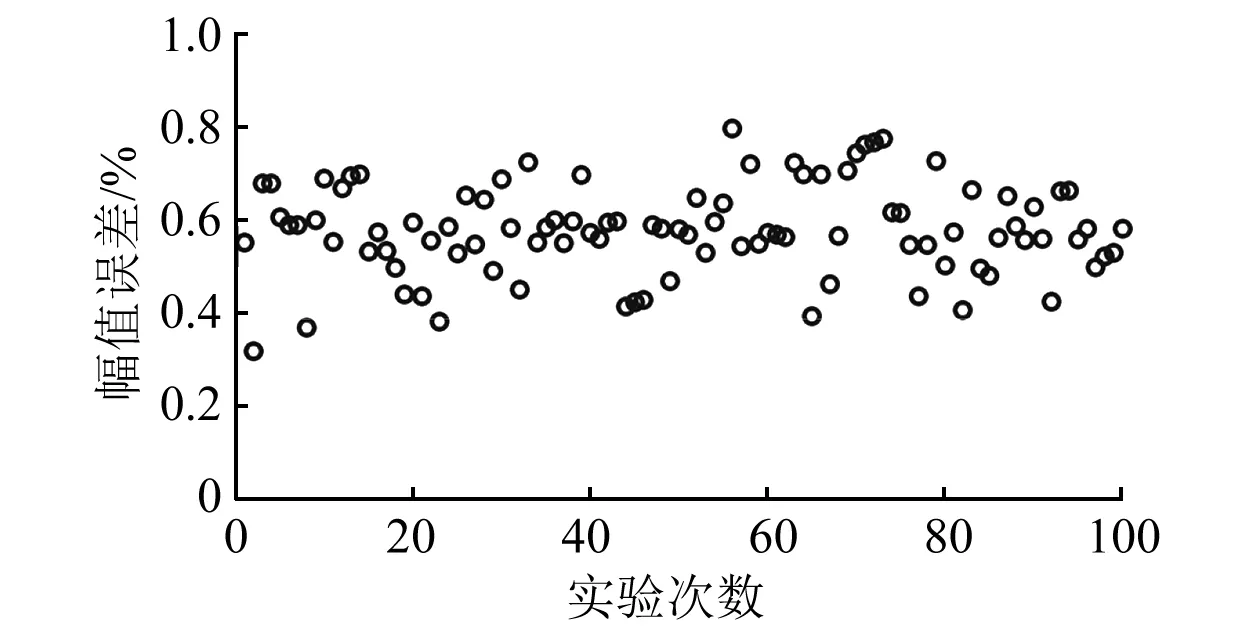

4 稳定性评估实验

在实际应用场合中,节点的稳定性是一个重要的性能指标,而在机械振动监测应用中,振动信号的准确采集是对机械设备运行状态进行有效评估的重要前提。为此,在48 h内,节点随机对函数发生器Agilent 33522A输出的标准正弦信号进行100次定长采样,采样频率为12.8 kHz,采样点数为16 384点。为保证参考源的一致性,函数发生器输出的标准正弦信号在整个运行期间保持不变,信号频率为3 200 Hz,峰峰值为200 mV。将采集数据上传至上位机后进行FFT分析,得出相应的幅值误差和频率误差。

在100次实验结果中,采集信号的频率误差均为0%,说明采集信号频率误差均在FFT频率分辨率0.781 25 Hz以内,采集信号的幅值误差在0.317%到0.797%之间波动,如图6所示。由此可知,节点具有较好的稳定性。

图6 节点稳定性评估实验Fig.6 Evaluation experiment of nodal stability

5 结 论

本文对机械振动无线传感器网络节点硬件结构进行了能耗分析与研究,提出一种低功耗的机械振动无线传感器网络节点硬件结构设计方法。该方法在机械振动信号的传感器采集、抗混叠滤波电路的动态实现、模拟信号的离散与量化以及连续高速数字信号流的可靠存储等各方面均遵循低功耗设计原则。为了验证所提低功耗硬件结构能耗的实际效果,与典型双核心架构的机械振动无线传感器网络节点进行能耗对比。实验结果表明,该结构在数据转换、数据存储、数据读取、数据传输四个运行阶段均表现出较低的功耗水平。

[1] REHMAN A, ABBASI A Z, ISLAM N, et al. A review of wireless sensors and networks' applications in agriculture[J]. Computer Standards & Interfaces, 2014, 36(2):263-270.

[2] PAKZAD S N, FENVES G L. Statistical analysis of vibration modes of a suspension bridge using spatially dense wireless sensor network[J]. Journal of Structural Engineering, 2014, 135(7):863-872.

[3] 张静静, 赵泽, 陈海明,等. EasiSolar:一种高效的太阳能传感器网络节点系统设计与实现[J]. 仪器仪表学报, 2012, 33(9):1952-1960. ZHANG Jingjing, ZHAO Ze, CHEN Haiming, et al. EasiSolar: Design and implementation of a high-efficiency solar energy-harvesting sensor node system[J]. Chinese Journal of Scientific Instrument, 2012, 33(9):1952-1960.

[4] 汤宝平, 黄庆卿, 邓蕾,等. 机械设备状态监测无线传感器网络研究进展[J]. 振动、测试与诊断, 2014, 34(1):1-7. TANG Baoping, HUANG Qingqing, DENG Lei, et al. Research progress and challenges of wireless sensor networks for machinery equipment condition monitoring[J]. Journal of Vibration, Measurement & Diagnosis, 2014, 34(1): 1-7.

[5] HEO G, JEON J. An artificial filter bank (AFB) for structural health monitoring of civil structures— Part2: an implementation and evaluation of the AFB[J]. Procedia Engineering, 2015, 114(2/3):564-573.

[6] FRASER M, ELGAMAL A, HE X, et al. Sensor network for structural health monitoring of a highway bridge[J]. American Society of Civil Engineers, 2014, 24(1):11-24.

[7] GUNGOR V C, HANCKE G P. Industrial wireless sensor networks: challenges, design principles, and technical approaches[J]. IEEE Transactions on Industrial Electronics, 2009, 56(10):4258-4265.

[8] HOU L, BERGMANN N W. System requirements for industrial wireless sensor networks[C]// Proceedings of the 15th IEEE International Conference on Emerging Technologies and Factory Automation, ETFA 2010. IEEE, 2010:1 - 8.

[9] VOGL A, WANG D T, STOR S P, et al. Design, process and characterisation of a high-performance vibration sensor for wireless condition monitoring[J]. Sensors and Actuators A: Physical, 2009, 153(2): 155-161.

[10] RAMACHANDRAN V R K, SANCHEZ RAMIREZ A, ZWAAG V D B J, et al. Energy-efficient on-node signal processing for vibration monitoring[C]// IEEE Ninth International Conference on Intelligent Sensors, Sensor Networks & Information Processing. IEEE, 2014:1 - 6.

[11] 蔡巍巍,汤宝平,黄庆卿. 面向机械振动信号采集的无线传感器网络节点设计[J]. 振动与冲击,2013, 32(1): 73-77. CAI Weiwei, TANG Baoping, HUANG Qingqing. Design of wireless sensor network node for collecting mechanical vibration signals[J]. Journal of vibration and shock, 2013, 32(1): 73-77.

[12] 黄庆卿, 汤宝平, 邓蕾,等. 机械振动无线传感网络数据分块无损压缩方法[J]. 仪器仪表学报, 2015, 36(7):1605-1610. HUANG Qingqing, TANG Baoping, DENG Lei, et al. Data block-based lossless compression for machine vibration wireless sensor networks[J]. Chinese Journal of Scientific Instrument, 2015, 36(7):1605-1610.

[13] KHOSHNOUD F, DE SILVA C W. Recent advances in MEMS sensor technology-mechanical applications[J]. IEEE Instrumentation & Measurement Magazine, 2012, 15(15):14- 24.

[14] BENOIT L, MIL P D, MOERMAN I, et al. Throughput and delay analysis of unslotted IEEE 802.15.4[J]. Journal of Networks, 2006, 1(1):20-28.

[15] BORGHESANI P, PENNACCHI P, CHATTERTON S, et al. The velocity synchronous discrete Fourier transform for order tracking in the field of rotating machinery[J]. Mechanical Systems & Signal Processing, 2014, 44(1/2):118-133.

Low power node architecture design for mechanical vibration wireless sensor networks

ZENG Chao1,TANG Baoping1,XIAO Xin1,CHEN Tianyi2

(1.State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400030, China;2. China Aero Dynamic Research and Development Center, Mianyan 621000, China)

In view of the high energy consumption at the nodes of current mechanical vibration wireless sensor networks , a low power node architecture design was proposed. A low power, high sensitivity MEMS accelerometer was adopted to pick up mechanical vibration signals, which simplifies the power and conditioning circuits; a switched capacitor low-pass filter with adjustable passband was used to realize the dynamic anti-aliasing; a flash storage chip with low operating current was applied to store the continuous and high-rate digital signal streams, which takes into full consideration of the storage speed. A SOC was adopted to act as a whole control core, which controls the acquisition, storage and wireless transmission process. Besides ensuring the mechanical vibration signal acquisition performance, the SOC greatly reduces the nodal size and energy consumption. A comparison between the energy consumption of the proposed low power architecture and a typical dual-core-processor architecture was conducted, and the results indicate that the node based on the proposed low power architecture is of satisfactory low energy consumption performance.

machine vibration monitoring; wireless sensor network; low energy consumption ; architecture

国家自然科学基金(51375514);国家重点基础研究发展计划(973计划)(2015CB057702)资助项目

2016-02-17 修改稿收到日期: 2016-05-06

曾超 男,硕士生,1993年生

汤宝平 男,博士,教授,博士生导师,1971年生

TP274.2;TP393.1

A

10.13465/j.cnki.jvs.2017.14.005