裂解炉低氮燃烧方案研究

2017-07-18杜学军

杜学军

(中国石化上海石油化工股份有限公司烯烃部,上海 200540)

裂解炉低氮燃烧方案研究

杜学军

(中国石化上海石油化工股份有限公司烯烃部,上海 200540)

按照《石油化工工业污染物排放标准》(GB 31571—2015)要求,裂解炉必须于2017年7月1日实现全负荷达标排放。目前国内乙烯装置没有成熟的低氮改造方案借鉴。文章介绍了低氮燃烧器、蒸汽注入以及烧焦气返回炉膛的技术特点,并进行了工业试验,对裂解炉低氮燃烧方案进行论证,得出适合裂解炉改造的可行性方案。

氮氧化物 裂解炉 燃烧

近年来,随着国家和地方政府对发展质量和满足人民满意程度要求的提升,上海市政府对石化产业的发展定位有了提质升级的要求,同时对企业的环保达标排放提出了更高的要求。“十三五”期间,上海市和金山区两级政府在支持中国石化上海石油化工股份有限公司(以下简称上海石化)发展的同时,也要求上海石化在环保方面做出努力,实现清洁生产。2015年4月16日,国家环境保护部和国家质量监督检验检疫总局联合颁布GB 31571—2015《石油化工工业污染物排放标准》,现有企业自2017年7月1日起,针对特别地区,烟气指标中NOx小于100 mg/m3、SO2小于50 mg/m3、烟尘颗粒物小于20 mg/m3,上海地区执行该指标。上海石化乙烯装置裂解炉的排放目前还不符合要求,因此需要制定合适的裂解炉烟气达标排放改造方案。

1 裂解炉低氮燃烧技术介绍

裂解炉是一种反应炉,运行周期一般为60天左右,较长的则可达到80天,到运行周期后由于裂解炉炉管、废热锅炉炉管内结焦,造成炉管过热,需要裂解炉退料烧焦,一般一年烧焦的次数达到6~8次。

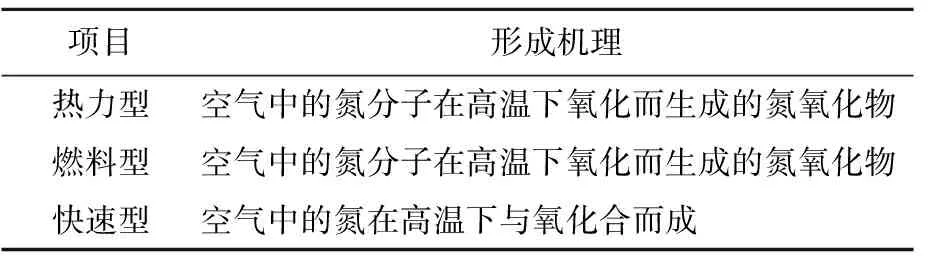

不同类型NOx主要产生的机理如表1所示。

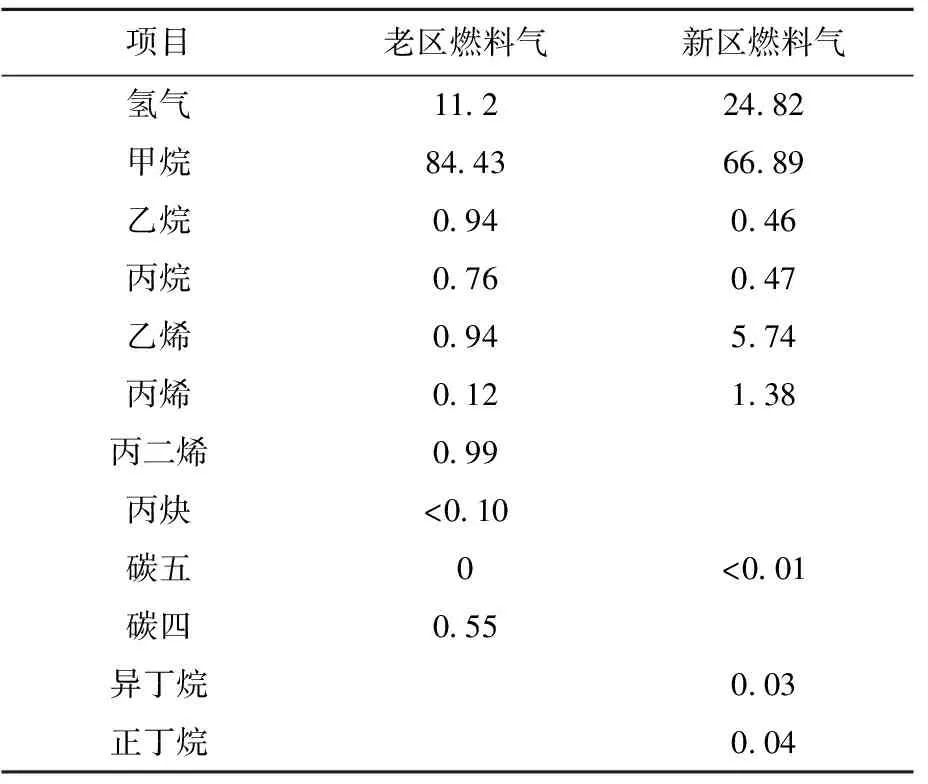

目前2#烯烃裂解炉使用的燃料气分为新、老两个区域,主要组分如表2所示。

从燃料气组分中可以看出:裂解炉使用的燃料气不具备大量的有机氮化物,所以出现燃料型NOx的概率很低。

表1 不同类型NOx产生的机理

表2 新、老区燃料气的体积分数 %

快速型NOx产生在火焰面内,是富碳氢类燃料在过剩空气因子小于1时燃烧特有的现象。裂解炉的过剩空气因子在设计期间就大于1,偶尔缺氧燃烧期间出现过剩空气因子低于1的情况。

经过研究对比,乙烯裂解炉上的主要NOx产生的源头是热力型的NOx与快速型NOx,其中最主要的是热力型NOx。从现有降低NOx的措施来看,主要有以下几类方法。

(1)低NOx燃烧器

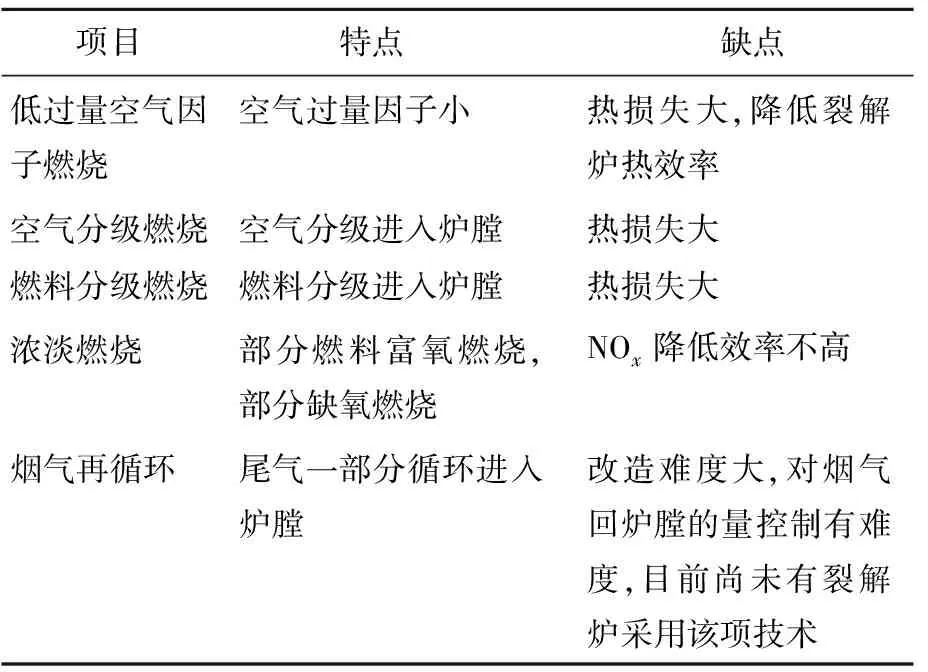

目前国内外一流的烧嘴专利商在原有传统燃烧器的基础上增加了空气分级、燃料分级以及烟气再循环等优化手段,可以保证在行业标准要求的氧体积分数条件下,NOx的排放质量浓度不大于100 mg/m3[2]。目前主要技术商采用的低氮燃烧器技术如表3所示。

表3 各种低氮燃烧器的技术特点

(2)选择性催化还原技术(SCR)烟气脱硝法

根据催化剂类型不同,SCR的反应最佳温度区一般在260~400 ℃,氨逃逸率可以控制在3 mg/m3。该法的优点是:使用催化剂降低了反应温度;脱硝效率高,可达80%以上;工艺设备紧凑,运行可靠;还原后的氮气放空,无二次污染。

(3)炉膛注入蒸汽法

高温燃烧容易产生NOx,因此通过注入稀释剂(如水或蒸汽)降低火焰区的温度,可以有效降低热力型氮氧化物的产生。通过注入燃烧区的蒸汽的冷却效果,可使热力型NOx排放降低5%~20%,但同时炉膛内燃烧热的分配也将会改变,燃烧的效率大打折扣,减排的同时使得能量不能得到合理应用。在裂解炉处于烧焦、热备工况时,一方面该工况对供热的均匀性要求较低;另一方面持续时间较短,可以采用蒸汽注入的方式解决烧焦、热备工况时的NOx排放问题[3]。

2 BA-110炉膛蒸汽注入降低NOx试验

依据文献记载,在燃烧的炉膛中喷入水或者蒸汽,可以降低火焰的燃烧温度,结合分级燃烧等低NOx燃烧器,可以进一步降低燃烧产生的NOx的量。一般蒸汽喷射量为燃料气流量的10%左右。经过计算机流体动力学(CFD)模拟,现有的燃烧器增加蒸汽喷枪通过计算确实能够起到降低NOx的作用,并且效果显著。

2.1 试验方案

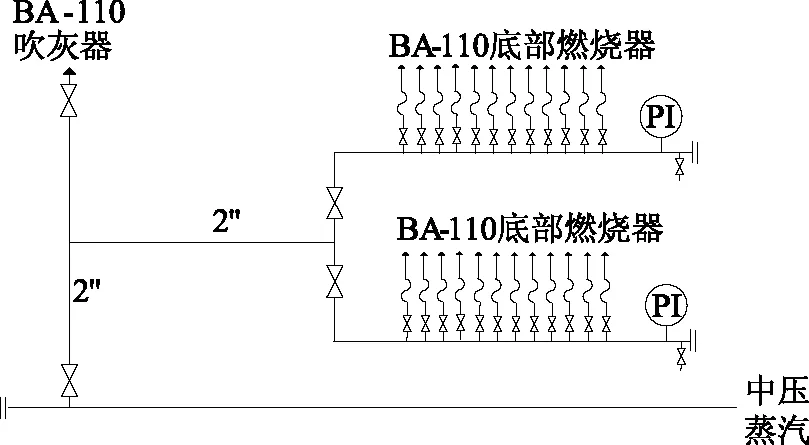

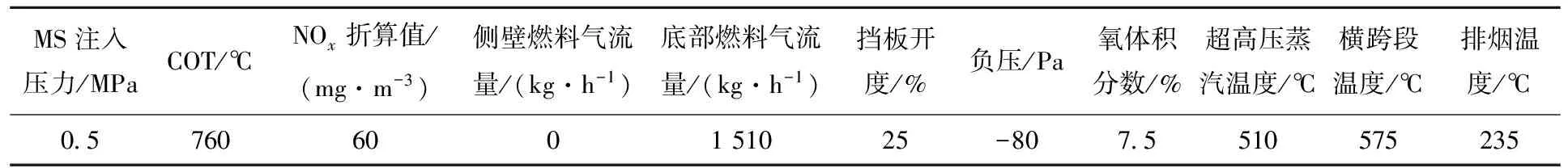

对BA-110底部燃烧器进行改造,每个底部燃烧器各加一根蒸汽喷枪,往炉膛注入中压蒸汽,通过阀门的控制调整注入蒸汽的压力、流量。BA-110蒸汽方案流程示意见图1。

图1 BA-110蒸汽方案流程示意

2.2 试验数据

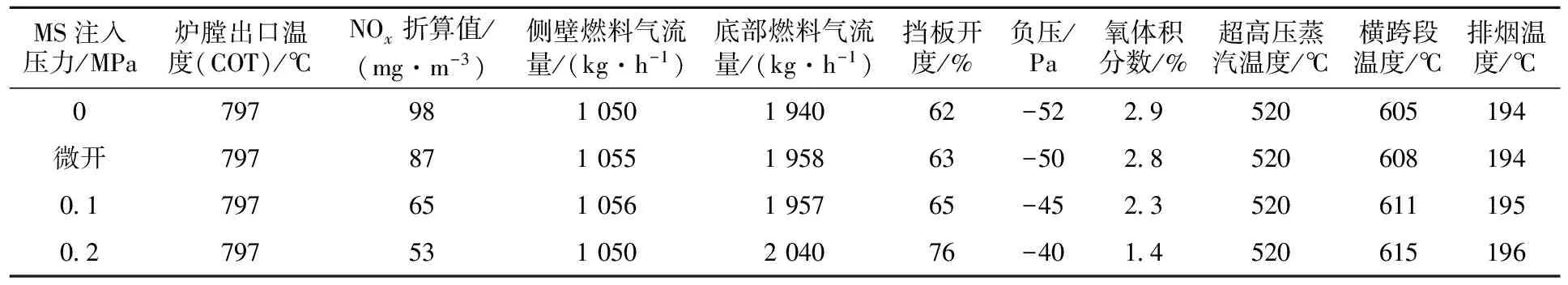

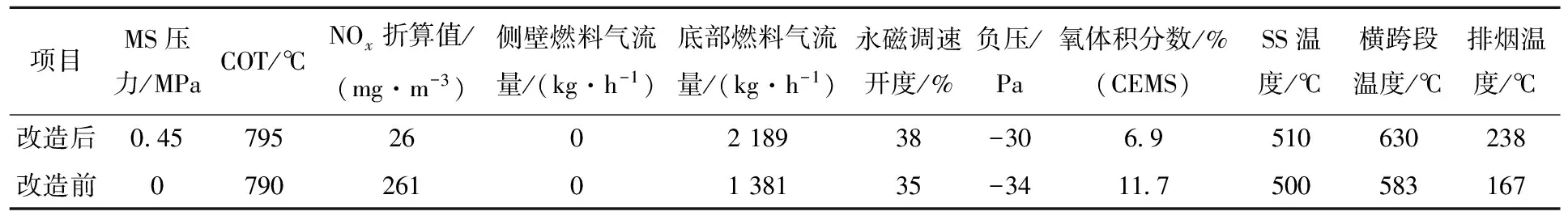

在裂解炉正常运行期间,试验了中压蒸汽(MS)流量与NOx值之间的关系(见表4)。

表4 正常运行时底部燃烧器喷MS数据

由于MS注入压力达到0.2 MPa时,挡板已经开至76%,氧体积分数降至1.4%,调节余量已经很小。

根据退料、热备过程NOx值的变化,同步开大MS量,BA-110处于热备状态(并未切出系统),此时BA-110侧壁燃烧器全部熄灭、风门全部关闭,底部燃烧器保持全点、风门关至30%,MS注入压力慢慢开至0.5 MPa,其NOx和工艺参数见表5。

表5 BA-110退料热备时底部燃烧器喷MS数据

在投料过程中,随着COT的逐步提高,燃料气增加并且烧嘴逐步增点,同时配合蒸汽阀门的逐步开大,确保NOx小于100 mg/m3。在调整处理的试验过程中,将中压蒸汽MS压力从微流通逐步提高到0.1 MPa,此时NOx质量浓度从130 mg/m3逐步下降到100 mg/m3,后在装置裂解炉进行燃烧器风门调整期间再次将中压蒸汽MS压力提高到0.2 MPa,此时NOx的质量浓度降低到了75 mg/m3,并且维持该压力在整个裂解炉退料以及热备过程,确保了NOx大多数时间小于100 mg/m3。

2.3 试验结果

通过BA-110底部燃烧器混入MS后在正常运行、退料热备及投料过程中的试验发现,除了在退料初期内操退料与外操打开MS衔接时由于是首次试验,因而缺乏经验导致NOx质量浓度升至120 mg/m3外,其余混入MS后各工况时的NOx质量浓度全部合格(<100 mg/m3),且均较不混MS时的低,尤其在热备工况不混入MS时,BA-110的NOx折算值达到320 mg/m3,而混入MS至0.5 MPa时,NOx折算值只有60 mg/m3。

3 BA-2104烧焦气返回炉膛降低NOx试验

裂解炉烧焦期间产生的烧焦气主要是大量的水蒸气、二氧化碳以及少量的一氧化碳,其中水蒸气注入炉膛可以起到降低火焰温度的作用。国内乙烯装置中上海赛科石油化工有限责任公司和中国石油化工股份有限公司茂名分公司的烧焦气返炉膛后已证实能够降低烟气中NOx质量浓度。

3.1 试验方案

BA-2104进行烧焦气返回炉膛试验来论证该方法对降低NOx的效果。为保证全过程达标,本次试验在烧焦气返回管线上增设了一根MS管线,确保了裂解炉切换大阀期间烧焦气气量不足的缺陷。BA-2104烧焦气返炉膛流程见图2。

图2 BA-2104烧焦气返炉膛流程示意

3.2 试验数据

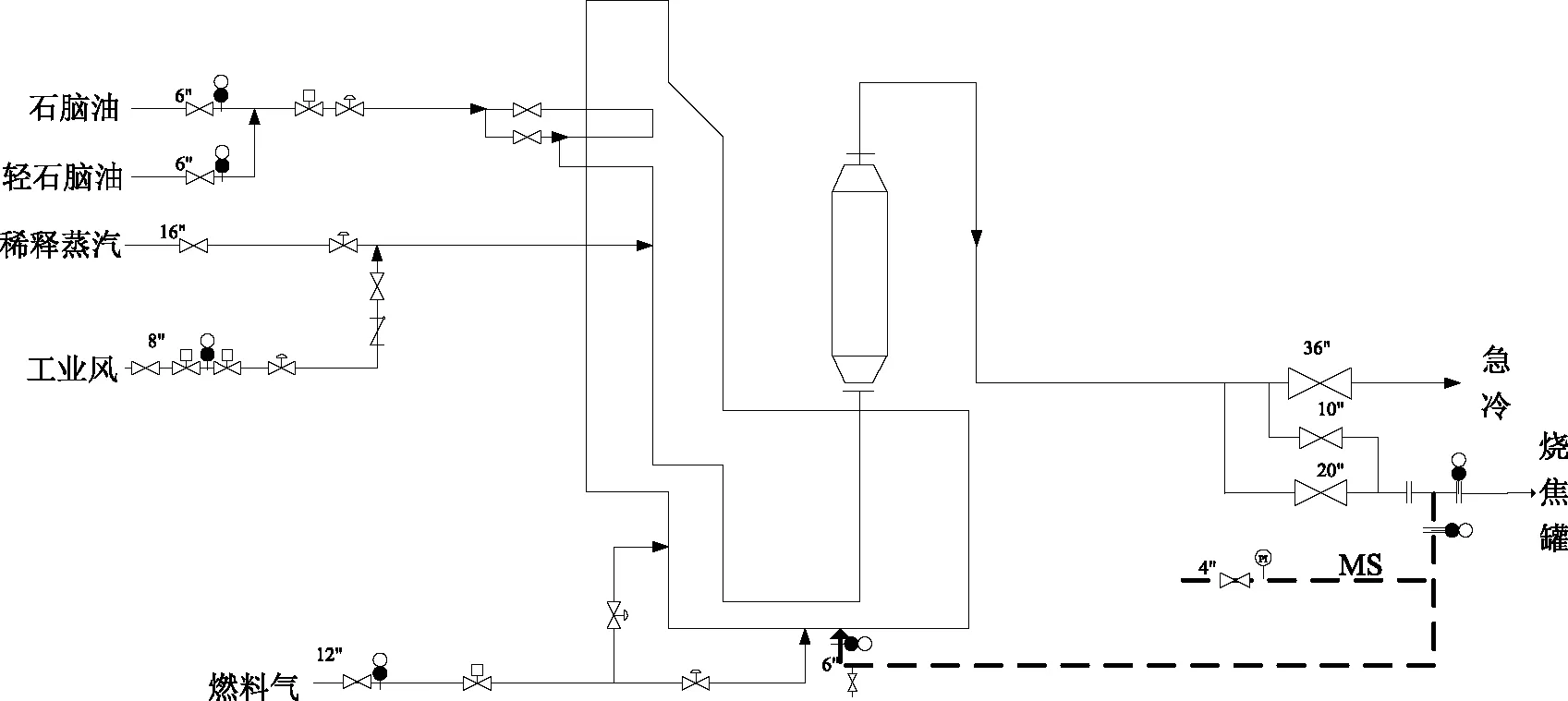

BA-2104进行了从蒸汽开车、切换大阀到投料等3个阶段试验。蒸汽开车状态的工艺参数见表6。

表6 改造后点火升温至热备状态工艺参数

裂解炉大阀切换阶段,先将DN500 mm烧焦气阀全部关闭,然后DN900 mm裂解气阀每开5%暂停一下,DN250 mm烧焦气大阀由于连杆作用同步关小,MS慢慢打开,待DN900 mm裂解气阀开至35%时,DN250 mm烧焦气阀已经全部关闭,MS同步开至0.45 MPa,然后将DN900 mm裂解气阀全开,BA-2104蒸汽切进系统。此时工艺参数见表7。

表7 改造后切进系统预硫化状态工艺参数

投料过程中随着燃料气量的增加、氧体积分数的降低,MS同步慢慢关小至0.1 MPa,待投料结束后将MS全关,外操点剩余底部燃烧器和侧壁燃烧器并进行风门调节,内操将炉COT升至正常温度,试验结束。在此过程中,NOx始终维持在100 mg/m3以下。

3.3 试验结果

通过实施BA-2104烧焦气返炉膛改造后,由于增大了炉膛烟气量,且降低了燃烧器火焰温度,对NOx的生成确实起到了抑制作用。从试验数据可以发现,BA-2104从点火升温、热备、切进系统及投料过程中,NOx质量浓度均达标(不大于100 mg/m3),且在BA-2104投料之前NOx质量浓度控制在50 mg/m3以下,效果非常明显。但是在试验过程中仍然发现问题:由于稀释蒸汽与空气在与炉管中的焦炭进行反应放出CO2以及CO的同时,炉管及对流段结焦物质中由于裂解炉原料自带的硫化物以及注入的含硫结焦抑制剂形成的碳硫化物也发生了反应,形成大量的SO2。从炉膛点火、炉管内通入空气开始,直到裂解炉切进系统,烟气中SO2持续超标(<50 mg/m3),且裂解炉烟气在线监测仪一度爆表。

4 结论

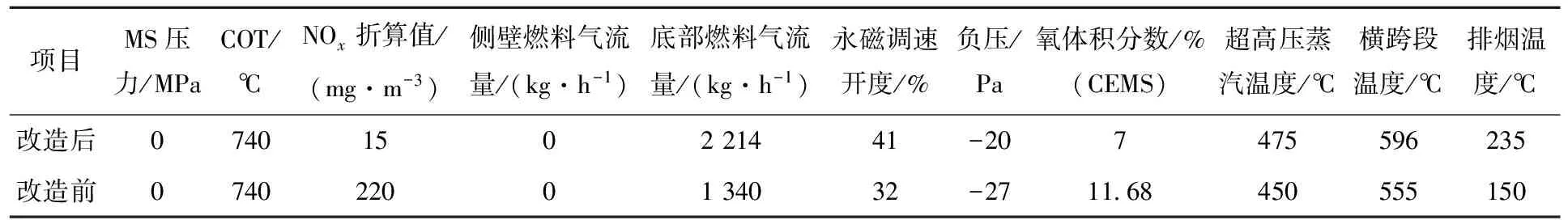

(1)低氮烧嘴技术方面,在裂解炉正常运行期间,目前NOx质量浓度基本能够达到不超过100 mg/m3的环保排放标准,但抗干扰性较差,在负荷波动、燃料气波动以及其他扰动下容易超标,需要辅助手段调整。

(2)烧焦气返炉膛技术方面,在大阀切换以及配套的调整操作上难度较大,实施过程中烟气的SO2持续超标,无法满足上海市的环保监测要求。

(3)辅助手段降低NOx技术方面,“低氮烧嘴+SCR”、“低氮烧嘴+MS”的方案基本满足裂解炉达到全过程NOx小于100 mg/m3的指标。但综合投资与运行成本,MS喷枪方案的改造较为简单,施工周期短,对乙烯的产量影响较小。

[1] 贾双燕,路涛.选择性催化还原烟气脱硝技术及其在我国的应用研究[J].电力环境保护,2004,20(1):19-21.

[2] 王浩,邹琳江.空气分级燃烧降低NOx排放技术的研究[J].工业加热,2008,37(4):8-11.

[3] 张建,李金科,徐红兵,等.低NOx燃烧器研究开发[J].乙烯工业,2006,18(1):22-25.

Study on Low Nitrogen Combustion Scheme of Cracking Furnace

Du Xuejun

(OlefinDivision,SinopecShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

According to the requirements of Standard for Pollutant Discharge of Petrochemical Industry (GB 31571—2015),the cracking furnace must meet the full load discharge on July 1,2017.At present,there is no mature program for low nitrogen transformation for the domestic ethylene plants to use for reference.Based on introduction of the technical characteristics of low nitrogen burner,steam injection and return of burnt gas to the furnace,and industrial experiments,this paper demonstrates the low nitrogen combustion scheme of the cracking furnace,and obtains the feasible scheme suitable for the transformation of cracking furnace.

nitrogen oxide,cracking furnace,combustion

2017-02-28。

杜学军,男,1972年出生,2009年毕业于华东理工大学化学工程与工艺专业,工程师,现任烯烃部2#烯烃联合装置主任。

1674-1099 (2017)02-0034-04

TK16

A