影响1#加氢裂化装置长周期运行原因分析

2017-07-18于浩

于 浩

(中国石化上海石油化工股份有限公司芳烃部,上海 200540)

技术进步

影响1#加氢裂化装置长周期运行原因分析

于 浩

(中国石化上海石油化工股份有限公司芳烃部,上海 200540)

介绍了1.5 Mt/a加氢裂化装置自2012年更换催化剂以后的运行情况,分析了原料中氮和硫的质量分数、终馏点、操作反应温度、氢分压、氢油比、空速以及设备运行等因素对加氢裂化装置长周期运行的影响情况,总结了装置维持长周期运行的经验。

加氢裂化 长周期运行 催化剂

中国石化上海石油化工股份有限公司(以下简称上海石化)芳烃部2#芳烃联合装置1.5 Mt/a加氢裂化(1#加氢裂化)装置为采用美国UNOCAL公司的专利技术,由德国LURGI公司进行设计的大型成套引进装置,加工能力为900 kt/a。1998年该装置进行了增量改造,以减压柴油(VGO)为主要原料,采用一段串联一次通过流程,主要生产重石脑油、航煤和柴油等产品,加工能力提高至1.5 Mt/a。2012年3月,对加氢精制反应器(DC-101、DC-103)的催化剂进行了更换,使用的是由中国石化抚顺石油化工研究院研制开发的FF-46加氢精制催化剂(上部装填FZC系列保护剂);加氢裂化反应器(DC-102)则使用中国石化抚顺石油化工研究院研制开发的FC-32加氢裂化催化剂以及部分FF-46后精制催化剂。

1 原料性质对装置长周期运行的影响

原料性质对加氢裂化长周期运行的影响与工艺过程的设置和催化剂的选择有关,但对于已有的加氢裂化装置,根据自身的工艺特点和产品需求选择了合适的催化剂后,原料性质的变化则是装置长周期运行的重要影响因素。

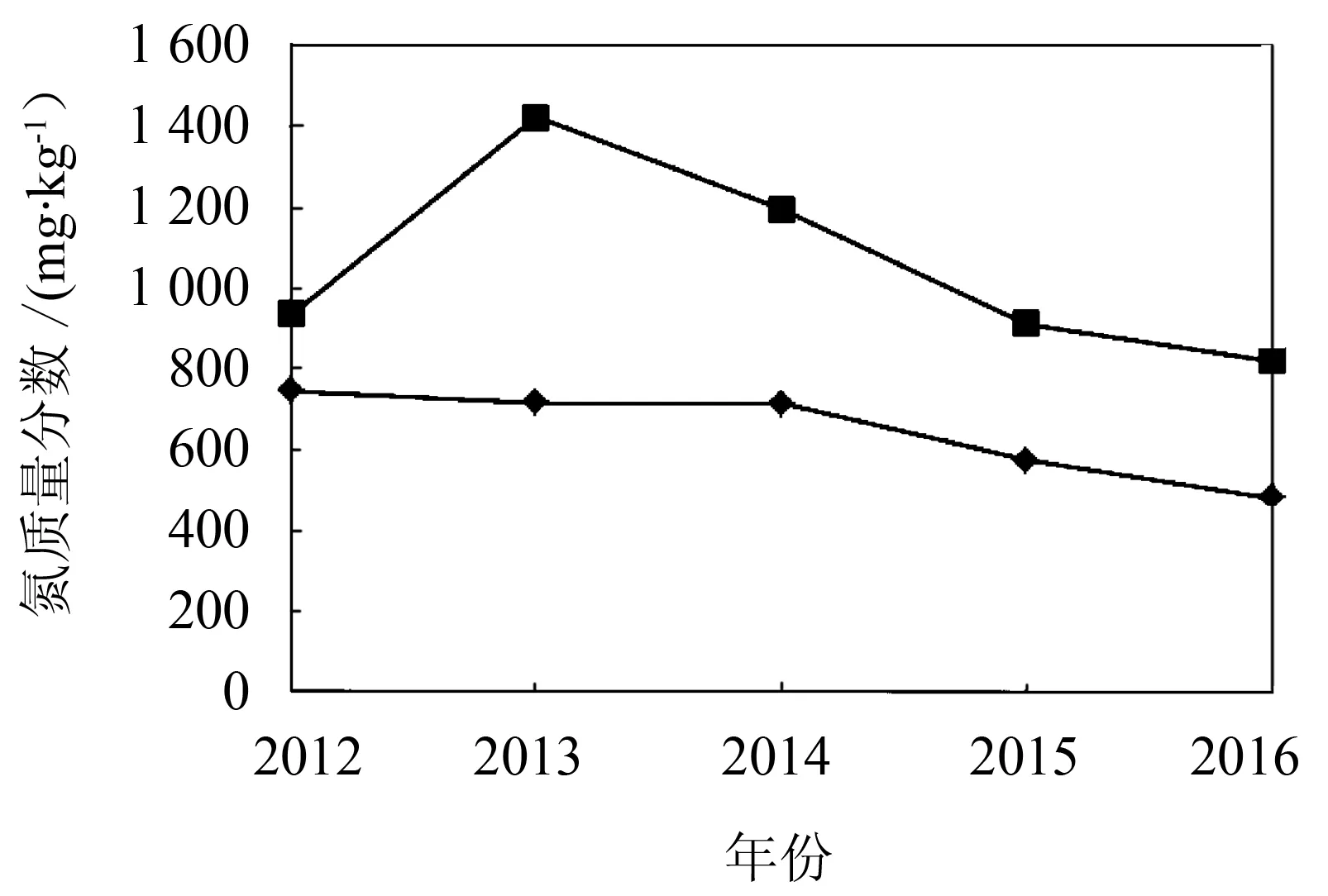

1.1 氮质量分数

原料中的氮化物影响催化剂的稳定性和活性,尤其是碱性氮化物,对依靠酸性而产生裂解活性的加氢裂化催化剂性能有抑制作用,并且氮化物本身也不稳定,易缩合生焦造成催化剂失活[1]。VGO中的氮化物经过加氢反应生成NH3,NH3对催化剂的裂解活性和裂解选择性以及产品的异构化程度均有负面的影响。而NH3与H2S、HCl会化合形成(NH4)2S、NH4Cl,并且在温度较低的最后两个高压换热器和高压空冷管束中析出形成固体,堵塞系统造成系统压降增大。

上海石化1#加氢裂化装置原料氮质量分数控制得较低,如图1(数据收集时间为2012年4月至2016年4月)所示,平均值在750 mg/kg以下,低于FF-46催化剂要求氮质量分数的上限值1 600 mg/kg,很好地保证了加氢精制催化剂的脱氮效果和寿命。这得益于2012年投入使用的渣油加氢装置,通过整体的物料平衡调整,使得加氢裂化的原料性质变好,为长周期稳定运行提供了有利条件,整体效益得到提升。针对铵盐结晶的问题,操作中将注水量稳定在8%(对进料量)以上,尽可能洗掉换热器和空冷管束中的结晶盐,确保长周期运行。

——◆平均值;——■最大值

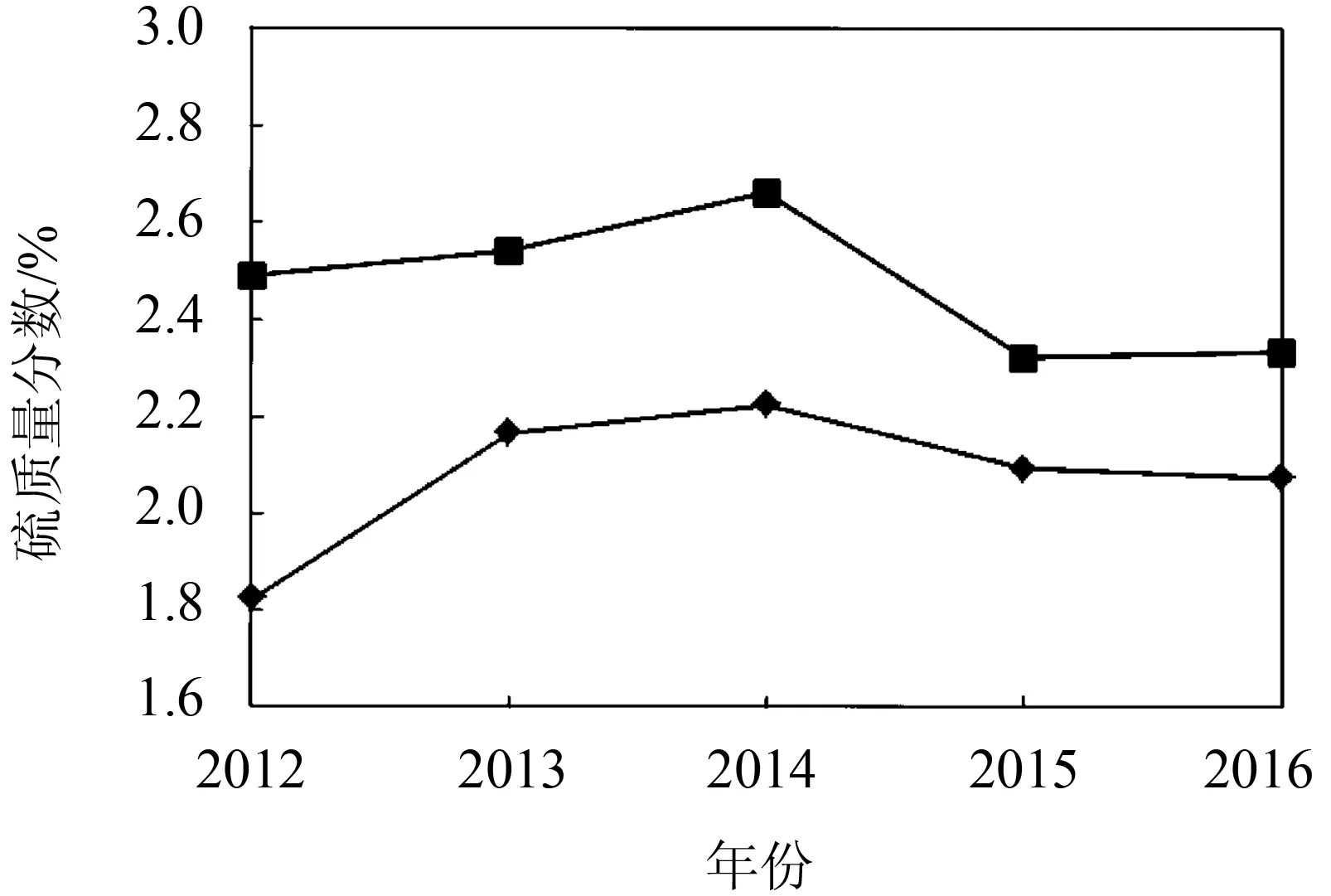

1.2 硫质量分数

原料中的硫化物在催化剂的作用下加氢脱硫反应生成H2S,H2S的存在一方面降低了反应的氢分压,抑制加氢脱硫反应的正向进行,造成产品硫质量分数超标;另一方面对系统设备和管线造成腐蚀。

由于采购的原油中硫质量分数较高,1#加氢裂化装置原料硫质量分数持续在2%以上(如图2所示,数据收集时间为2012年4月至2016年4月),高于FF-46催化剂要求的硫质量分数质量分数上限值(1.8%)。装置通过调整循环氢脱硫贫胺液量来调整脱硫后循环氢中H2S体积分数,使其在300~2 000 mL/m3,保持精制催化剂为硫化态且有高的脱氮脱硫活性。考虑到高体积分数的H2S对分馏系统的腐蚀,装置在脱戊烷塔(硫化氢汽提塔)塔顶气相出料管线上注入缓蚀剂,减缓高硫气相对管线的冲刷腐蚀,监测塔顶回流罐酸水中的铁离子等指标,控制腐蚀速率,维持长周期运转。

——◆平均值;——■最大值

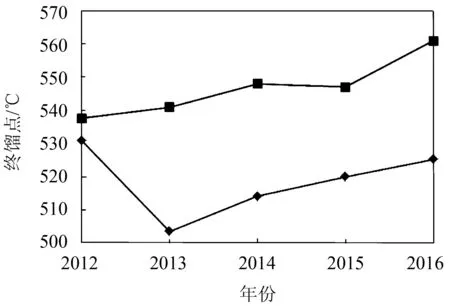

1.3 终馏点

原料的终馏点提高,代表多环芳烃和重稠环芳烃增多,而胶质、沥青质、重金属等杂质也随之增多,大大增加了加氢难度,同时这些杂质很不稳定,容易缩合生焦使催化剂加速失活[2]。

为了减少原料中的重杂质,要求原油减压蒸馏装置严格控制侧线抽出温度,保证VGO的质量,同时采用“嘴对嘴”直供的方式供料,既能避免VGO在储罐中发生重杂质氧化导致质量变差,也减少了一部分能耗。1#加氢裂化原料终馏点变化如图3(数据收集时间为2012年4月至2016年4月)所示,装置进料终馏点控制较低,对减缓催化剂失活起到了很好的作用。

——◆平均值;——■最大值

2 操作条件对装置长周期运行的影响

2.1 反应温度

反应温度是需要严格控制的参数。加氢裂化反应为强放热反应,反应器内催化剂床层温度呈梯度分布,控制反应温度可保持进料达到要求的转化率,避免“飞温”等异常情况发生。加氢裂化过程中由于催化剂表面积炭,堵塞催化剂孔道,导致催化剂活性下降,为了保证产品质量和转化率,需要提高反应温度以弥补活性损失。对于目前主流加氢裂化催化剂来说,允许的温度上限是很高的,而导致无法提温的主要限制因素是设备材质可以耐受的温度。

装置从2012年4月更换催化剂后运行至今,DC101、DC103、DC102的最高温度分别为403,398,404 ℃,根据装置在满负荷状态下各反应器最高点温度的升温速率(DC101为0.013 0 K/d、DC103为0.004 5 K/d、DC102为0.012 8 K/d)以及装置反应器操作温度上限410 ℃判断,装置在满负荷状态下可以运行到本周期末(2017年3月)。装置运行末期可将精制的氮质量分数适当放宽,以降低精制反应器的温度,控制裂化段转化深度,保证裂化床层冷氢阀开度有余量。

2.2 氢分压和氢油比

加氢裂化反应在较高的温度进行,原料中一定数量的稠环芳烃和非芳化合物会发生缩合反应,导致催化剂表面积炭,使催化剂失活从而降低催化剂的寿命。当提高氢分压时,可以抑制焦炭的生成,从而减缓催化剂失活,延长装置的运转周期。因此,操作中维持合适的反应压力和氢气体积分数,是维持长周期运行的重要条件。氢油比的变化影响反应的氢分压,由于反应过程有较大的氢耗,入口氢油比低会导致床层下部氢分压偏低,催化剂积炭加剧,不利于催化剂活性的维持。

装置本周期内维持系统压力在13~14 MPa,精制反应器氢油比大于800,裂化反应器氢油比大于1 400,有效地抑制了催化剂积炭结焦失活,同时确保产品中芳烃质量分数合格,为长周期运行提供了条件。

2.3 空速

空速是将催化剂装填量和处理的原料量关联的参数,空速与反应温度在一定范围内是互补的,这取决于催化剂的活性和原料性质。提高空速时,为了确保一定的转化率,需要提高催化剂床层温度,导致结焦速度加快,缩短运行周期。

装置2012年更换的FF-46和FC-32催化剂按照装置满负荷运行时空速1.0 h-1和1.5 h-1设计,精制反应器采用部分稀相和部分密相填装,裂化反应器采用密相填装,保证有足量的催化剂,运转4年后裂化床层仍有提温空间。

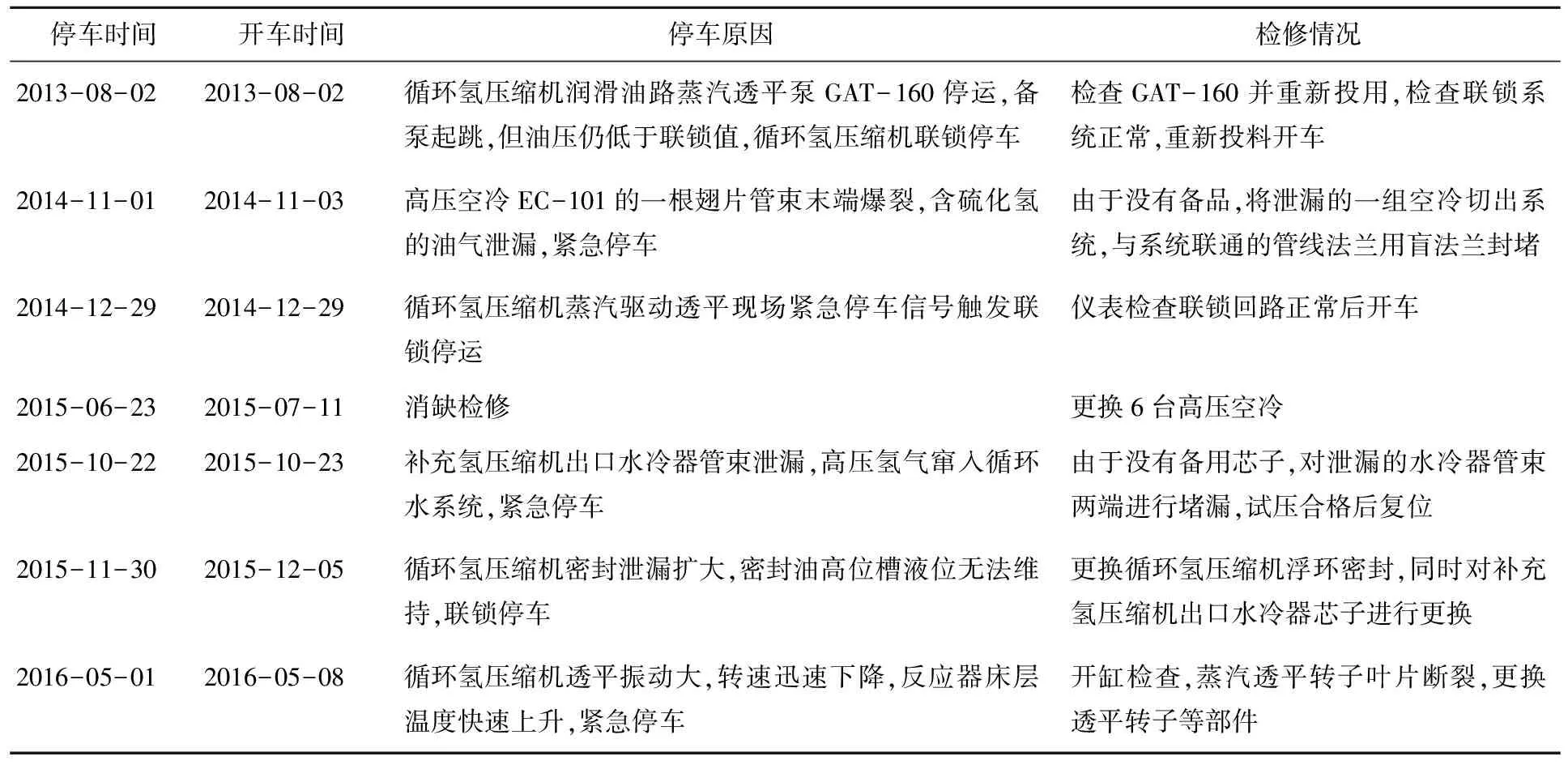

3 设备运行状况对装置长周期运行的影响

设备运行状况是影响装置长周期运行的重要因素,保持好的设备运行状况,是长周期运行的最基本要求,也是最重要的保障。表1列出了装置本周期内发生的非计划停车情况,2012年装置开车至今共发生非计划停车的6次,消缺检修1次。

表1 上海石化1#加氢裂化装置本周期停车记录

从表1可知:关键设备的故障严重影响装置长周期运行,是导致非计划停车的重要原因。装置在日常设备管理中,应做好关键设备的检查和整改工作,对设备故障检修要形成闭环,同时组织对使用年限长的设备进行排查。在检修中强调检修深度的深化,对加氢裂化等运行年限超过30年的装置建议增加检修费用和时间、加深检修深度。

4 结论

通过以上分析,确保加氢裂化装置长周期运行要注意以下几点。

(1)严格控制原料中的硫、氮质量分数,稳定常减压装置操作,控制好原料终馏点,有条件的可以进行热供料,保证反应注水量。

(2)控制反应温度,保持床层冷氢余量,同时按照催化剂的设计空速来控制进料量,防止床层温度升高速率增大,保持反应系统操作稳定。

(3)稳定系统压力在较高的水平,控制合适的氢油比,减缓催化剂结焦速率。

(4)加强现场设备管理,做好关键设备的检查和整改工作,形成科学高效的闭环检修,增加检修深度,重点抓好检修质量,落实全面质量管理。

[1] 韩崇仁.加氢裂化工艺与工程[M].北京:中国石化出版社,2006:314.

[2] 张继昌,刘黎明,王军霞,等.加氢裂化装置长周期运行的影响因素分析[J].中外能源,2010(11):79-81.

Analysis on the Factors Affecting Long-term Operation of 1#Hydrocracking Unit

Yu Hao

(AromaticsDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

This paper introduces the operation of 1.5 Mt/a hydrocracking unit after the catalyst change since 2012,analyzes the effectors of various factors as mass fraction and final boiling point of nitrogen and sulfur in raw materials,operating reaction temperature,hydrogen partial pressure and hydrogen/oil ratio,air speed,and equipment operation on the long-term operation of the hydrocracking unit,and summarizes the experience in maintaining long-term operation of plants.

hydrocracking,long-term operation,catalyst

2016-11-01。

于浩,男,1987年出生,2011年毕业于中国石油大学(华东)化学工程与工艺专业,工程师,主要从事芳烃生产运行管理工作。

1674-1099 (2017)02-0021-04

TE624

A