前机盖复合材料轻量化设计及优化研究

2017-07-12杨宇威田宇黎孙艳亮

杨宇威, 田宇黎, 孙艳亮

(北京新能源汽车股份有限公司, 北京 102606)

·研究与应用·

前机盖复合材料轻量化设计及优化研究

杨宇威, 田宇黎, 孙艳亮

(北京新能源汽车股份有限公司, 北京 102606)

长玻纤增强热塑性复合材料(LFT)是一种优异的轻量化材料,在汽车零部件中的应用具有广泛前景。汽车前机盖通常采用钢质材料制造,为实现轻量化要求,可采用LFT材料进行设计开发。但LFT材料与钢制材料在刚度、强度方面均存在较大差异,需进行结构设计和优化,在实现轻量化的同时满足结构刚度要求。由此,对复合材料前机盖的结构设计、优化进行了研究,开展了CAE分析验证,并对比分析宝马i3前机盖性能,提出了复合材料前机盖的设计方向。结果表明,复合材料前机盖与原钢制前机盖相比较,其弯曲刚度、扭转刚度达原钢制前机盖的80%,质量较原前机盖减少30个百分点。

轻量化; 复合材料; LFT; 汽车

0 前言

为了提高汽车的舒适性及安全性,同时减少汽车质量和油耗,轻量化技术越来越受到汽车制造领域的关注,尤其被新能源汽车领域所关注。通过近几年的发展,轻量化技术领域已经逐步形成以轻量化材料、轻量化工艺以及轻量化结构为主要方向的发展模式,其中又以轻量化材料应用的空间更为广阔,研究也更为广泛。

在轻量化材料中,长玻纤增强热塑性复合材料(LFT)因其力学性能优异[1-2]、成型效率高、可设计性强等优点,具有广阔的发展前景。典型应用的车型有奔驰Smart,该车型的外覆盖件为全塑材料,其后尾门内板、前端支架均采用了LFT-D的材料。奔驰汽车公司认为,采用该材料及工艺方法,通过合理的设计,可在零部件尺寸增大、碰撞要求增加的情况下不增加产品的质量;同时由于所有LFT零部件几乎可通过单套设备一次成型制造,从而降低了生产成本。德国宝马2002款Mini Platform车的前端支架也是质量分数为30%的长玻纤LFT-PP塑料应用的典型代表,其整体设计的前端支架集成了散热器、喇叭、冷凝器等约20个前端部件,产品的质量大幅度减少,制造成本大幅度降低[3]。此外,宝马i3除其车身结构为碳纤维复合材料外,也在多处使用了长玻纤增强PP材料,如:前机盖内板、仪表板本体总成、翼子板安装支架、后尾门内板等。总体来说,主机厂主要倾向采用长玻纤增强PP材料替代工程塑料和金属,制造高度集成的部件,应用于混合动力和电动车辆的组件中、发动机舱区以及其他半结构材料中,从而达到轻量化目的并降低了生产成本。

随着主机厂对LFT材料的认识和应用,更多的材料及汽车零部件制造商和研究院所关注LFT材料、零部件设计及成形工艺的研究。国外有Basf公司、Sabic公司、Celanese公司、 LG Hausys公司等;国内有上海耀华大中新材料有限公司、中材汽车(北京)复合材料有限公司、金发科技股份有限公司等。现阶段,在汽车领域LFT-PP用量占LFT-PP 产量的80%以上,且有继续增加的趋势[3-4]。

本文将针对LFT复合材料,对前机盖轻量化可行性进行研究,通过对前机盖的结构设计、优化及CAE分析对比其与替代钢制前机盖的性能关系,并对比宝马i3复合材料前机盖性能数据,提出前机盖以塑代钢的设计方向。

1 复合材料前机盖结构设计

1.1 前机盖功能分析

汽车前机盖属于汽车覆盖件,用于构成车身前端外观,并具有覆盖前机舱的作用,在碰撞过程中承担少部分碰撞吸能及行人安全保护的功能。因此在前机盖的设计中需要考虑外观及结构件的性能要求,在保护前舱零部件的同时,要求具备A级表面外观;需要在汽车行驶过程中有效隔绝发动机或者电机等前机舱零部件带来的噪声及热量,减少汽车给环境带来的噪声污染;此外,要求前机盖具有一定的刚度和抗凹形,但又不能过强,以防止在碰撞过程中对行人造成严重的伤害。

1.2 材料选择

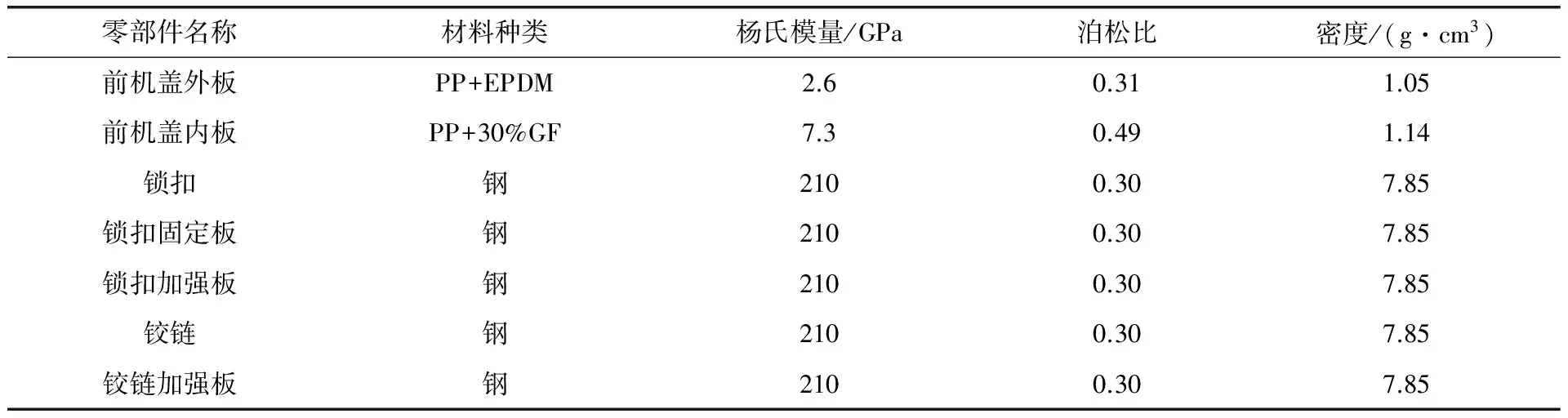

由此,本文对前机盖的整体选材为:外板选用PP+EPDM材质,利用PP材料优良的成型性及表面特性,满足对表面质量及造型的要求;内板选用LFT(长玻纤增强PP)材质,利用LFT的良好的力学性能及成型性,增强前机盖的结构性能;锁扣、锁扣固定板和加强板、铰链及铰链加强板均沿用原钢制材料。前机盖用材特性如表1所示。

表1 前机盖用材特性表

1.3 前机盖结构设计

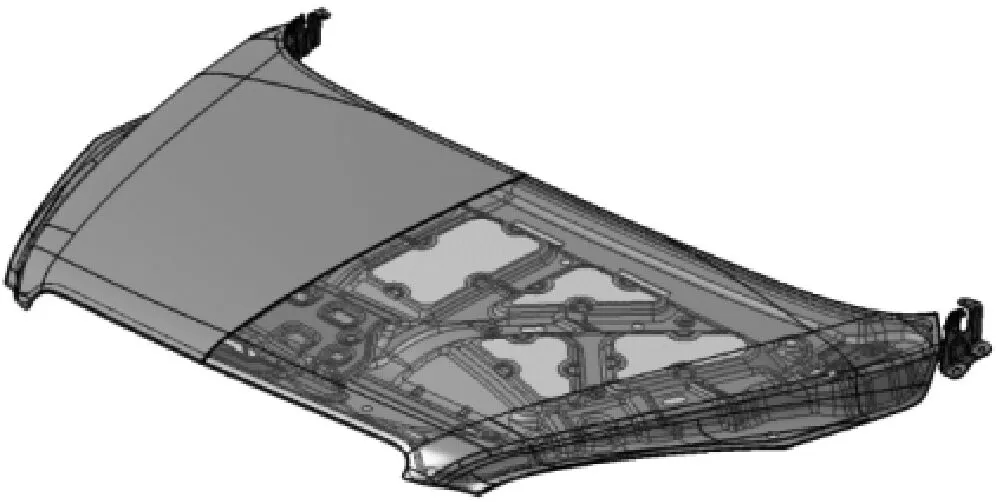

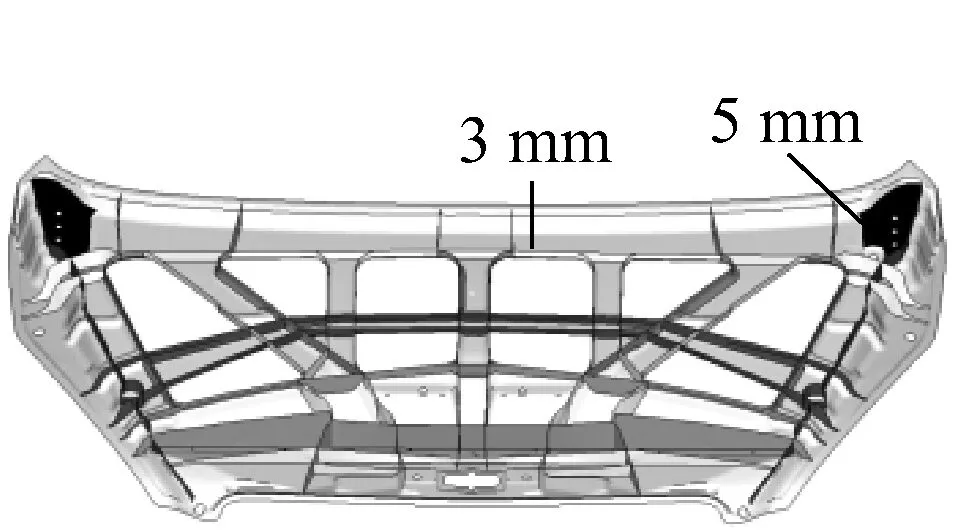

本文目标零件的原始设计的内、外板结构均为钢板材料,经拉深、修边、翻边等工艺制成,具体结构如图1所示。

1.3.1 复合材料主体结构设计

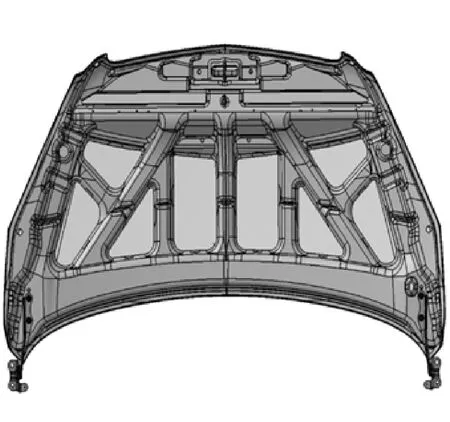

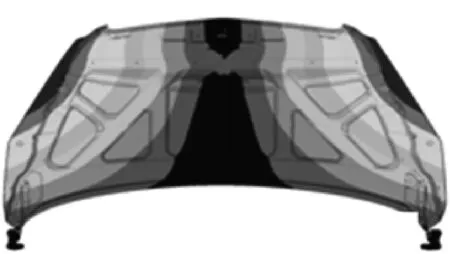

由于该前机盖为成熟车型的零部件,结构边界已经确定,复合材料前机盖的设计主要采用逆向设计的方法。外板沿用原造型,材料选用PP(聚丙烯),并以2 mm厚度为基础进行适当的优化;前机盖内板采用LFT(长玻纤增强热塑性材料,基体树脂为聚丙烯),优化内板结构筋肋,据前机盖刚度需求进行局部适度加厚及加筋加强,在允许的范围内增加各内、外板和夹芯的厚度。最终形成前机盖设计。复合材料前机盖3D数模如图2所示。

图1 原钢制前机盖结构

图2 复合材料前机盖3D数模

1.3.2 连接结构设计

在重点连接部位前端锁扣位置保留了原金属前机盖的锁扣固定板及锁扣加强板。锁扣固定板与加强板焊接并与LFT内板粘接,铰链加强板则预埋于内板铰链安装部位,以增强连接强度。

2 CAE分析

在前机盖结构设计的基础上,分别针对原前机盖及复合材料前机盖(基础设计)的扭转刚度、弯曲刚度和模态进行了CAE仿真分析及对比。仿真分析求解器采用Nastran求解器,网格类型为CQUAD4单元和少量CTRIA3单元,铰链用四面体单元CTETRA表示,网格平均尺寸为4 mm。

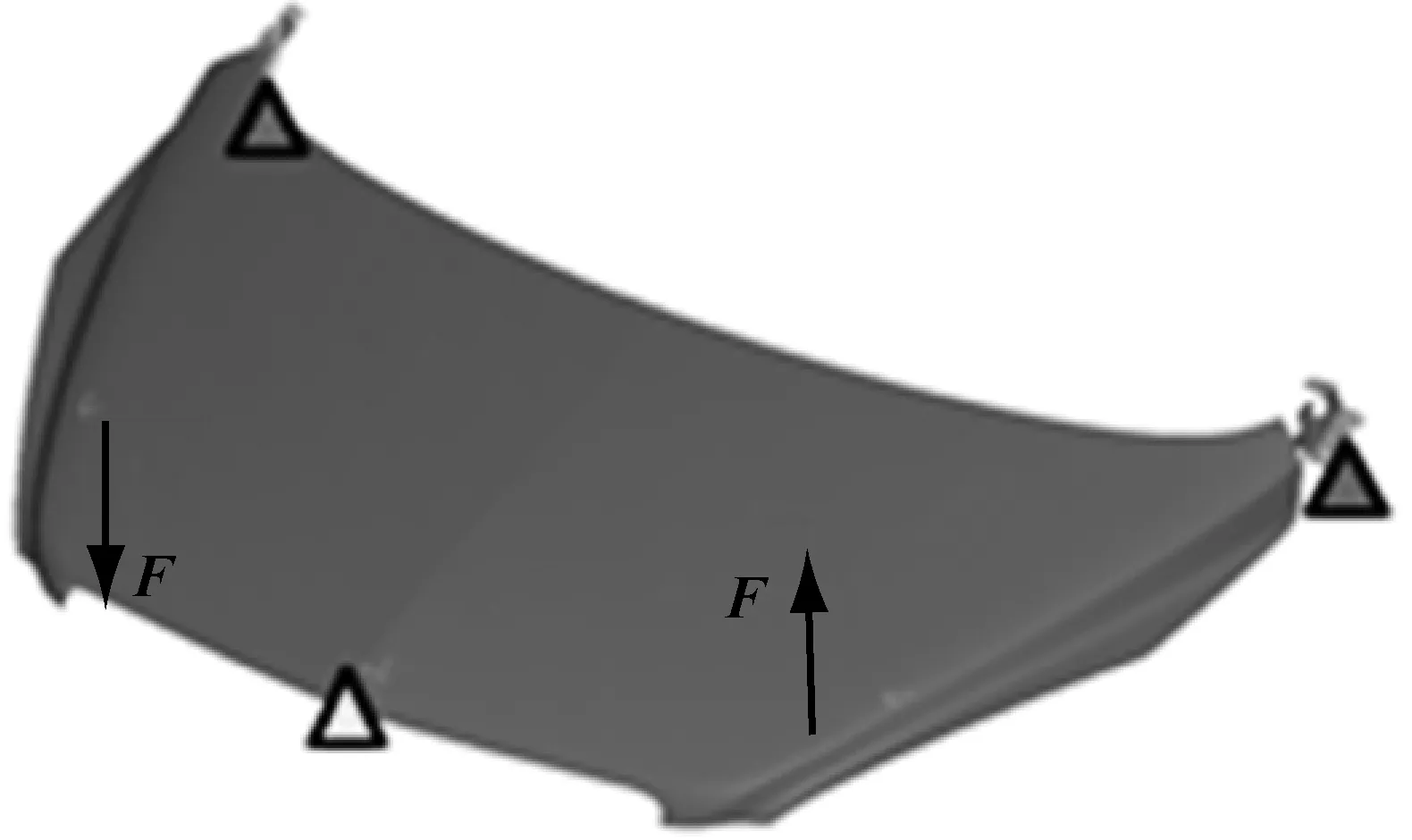

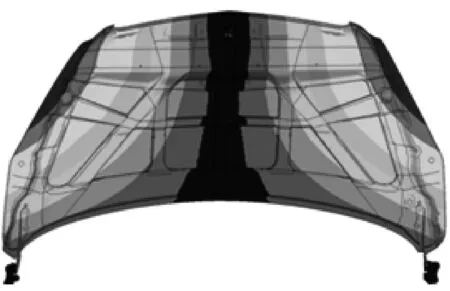

2.1 扭转刚度CAE分析

在扭转刚度CAE分析中分别约束车身侧铰链安装点的所有自由度,约束锁扣中心处SPC:2 356(局部坐标)自由度,在缓冲块处沿开启方向施加F为100 N的力偶进行分析,如图3所示。分析结果为:在此状态下,钢制前机盖的扭转刚度为208 N·m/(°),复合材料前机盖的扭转刚度为86 N·m/(°),基础设计的复合材料前机盖的扭转刚度无法达到钢制前机盖的性能。

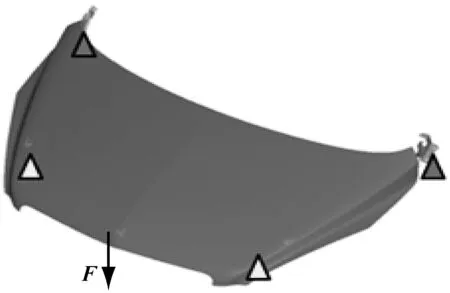

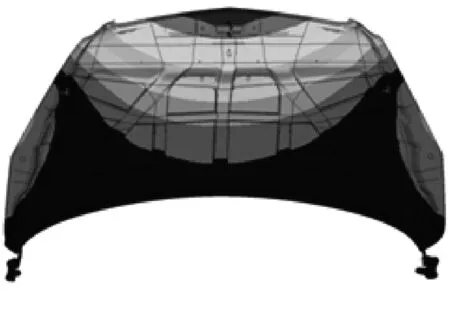

2.2 弯曲刚度CAE分析

在弯曲刚度CAE分析中,分别约束车身侧铰链安装点的所有自由度,约束缓冲块处开启方向自由度,并在锁扣中心处沿开启方向施加F为100 N的力,如图4所示。分析结果如下:钢制前机盖的弯曲刚度为107 N/mm,而复合材料前机盖弯曲刚度为40 N/mm,基础设计的复合材料前机盖的弯曲刚度无法达到钢制前机盖的性能。

图3 前机盖扭转刚度约束示意

图4 前机盖弯曲刚度约束示意

2.3 模态分析

在钢制前机盖及复合材料前机盖所有零部件安装完全的数模基础上,进行自由模态分析。经分析,复合材料机盖一阶模态基本达到钢制模型需求。同时,由于电动车与传统燃油车相比,没有发动机这一振动源,前机盖需要避免的共振频率主要来自于轮胎及路面,这一激励频率小于传统燃油车,因此,允许电动车的前机盖较燃油车偏低。钢制前机盖与复合材料前机盖模态分析对比如表2所示。

表2 钢制模型与复合材料前机盖模态

3 复合材料前机盖结构优化

3.1 结构优化设计

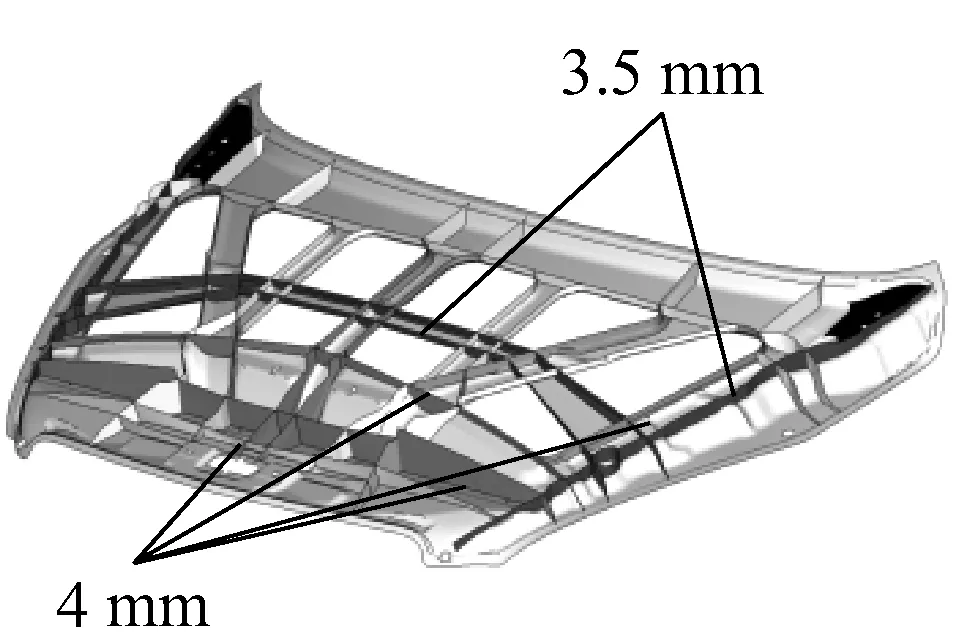

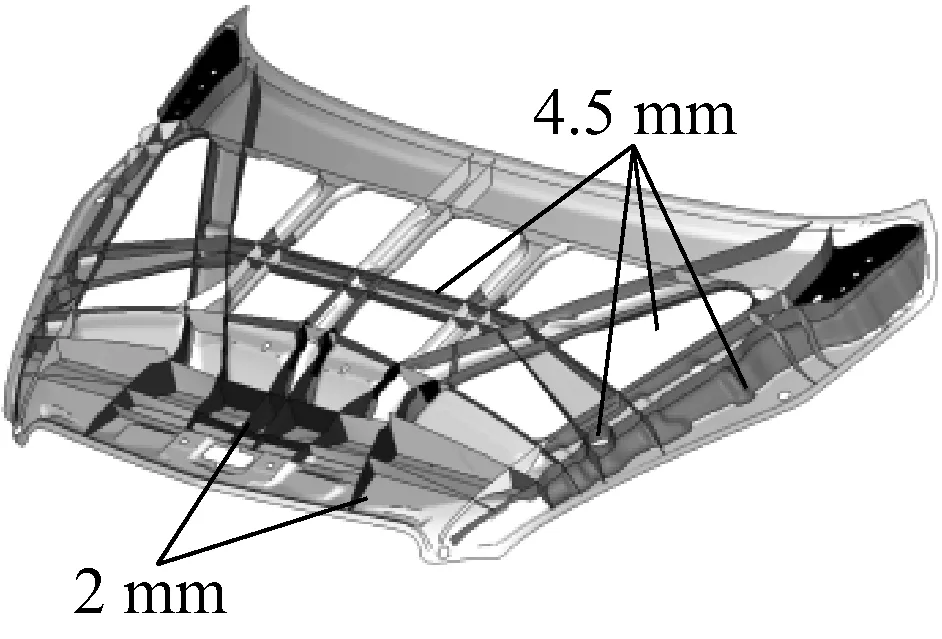

通过以上设计及分析可见,单纯按照材料特性以完全逆向的设计进行复合材料前机盖设计,其结构性能与金属前机盖的结构性能具有相当大的差距,无法实现设计要求,需对复合材料前机盖进行结构优化设计。由于前机盖外板受造型的限制,结构优化主要针对内板进行,并主要进行扭转刚度及弯曲刚度的优化。在原内板设计上增加横向加强梁,沿内板边线增加加强筋,与外板形成闭合的盒装结构,并增加高度方向截面的厚度,以提升刚度;同时优化局部厚度,以获得质量与刚度性能的平衡,最终形成优化方案。图5为内板优化过程。图6为优化前后CAE分析对比。

(a) 基础设计模型

(b) 优化方案1

(c) 优化方案2

扭转刚度

弯曲刚度

一阶模态

扭转刚度

弯曲刚度

一阶模态

3.2 优化设计性能对比

通过对优化设计过程进行分析得知,随着内板加强筋及厚度的增加与优化,前机盖的质量逐步上升,弯曲刚度和扭转刚度也随之增加,前机盖中部的加强筋肋对扭转刚度及弯曲刚度影响较大,而在前机盖两侧的结构加强对弯曲刚度影响较大,对扭转刚度影响较小。通过对内板的优化,复合材料前机盖在质量增加21.8个百分点的基础上,扭转刚度和弯曲刚度分别可达172 N·m/(°)和81 N/mm,较基础设计增加1倍;扭转和弯曲刚度均达到原钢制模型80%左右,较原钢制前机盖减少质量30个百分点,具有较好的轻量化效果。

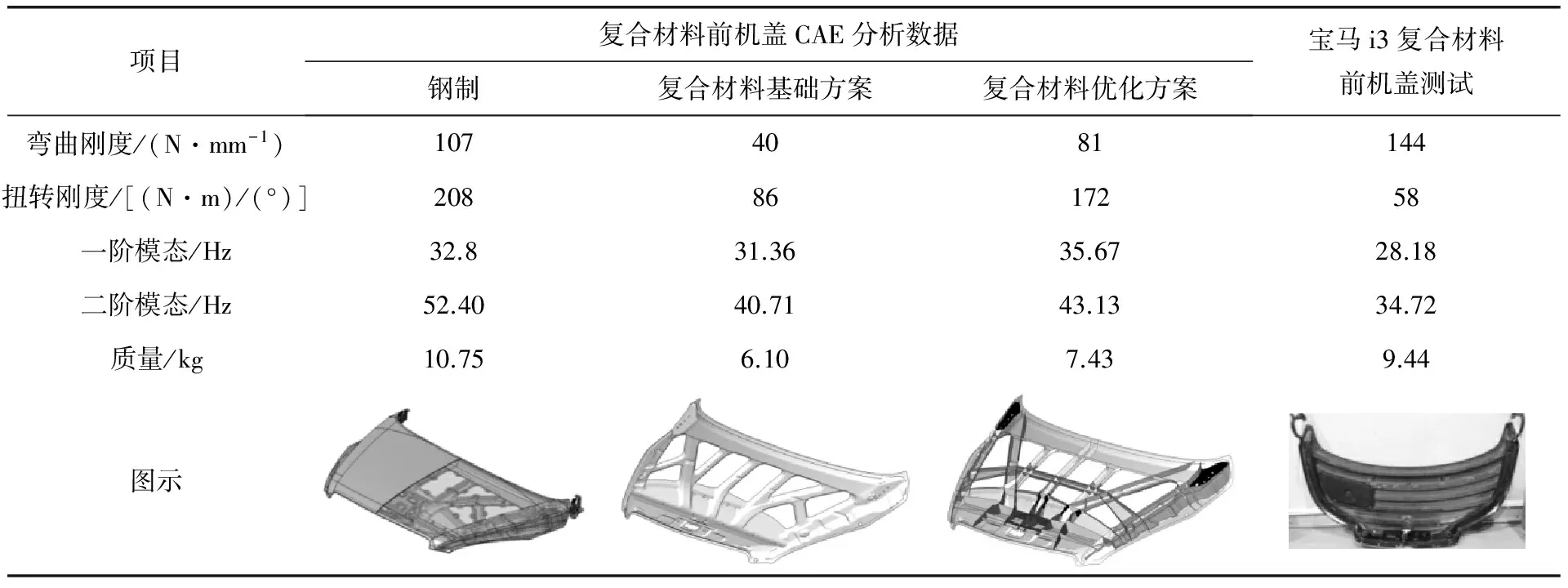

4 复合材料前机盖性能对标分析

由于复合材料前机盖最终优化结果未能完全达到金属前机盖的性能,为验证前机盖的性能指标,对宝马i3复合材料前机盖性能进行了测试和分析,并与本文中设计的前机盖性能进行比对。从测试及对比分析数据(见表3)可以看到,宝马i3复合材料前机盖一阶模态为28.18 HZ,低于传统车通常要求(30~35 HZ)。这是因为新能源车无发动机怠速产生的激励,且宝马i3是后置后驱车型,可接受前机盖模态低于30 HZ频率。

表3 几种前机盖性能对比分析

此外,本文中钢制前机盖扭转刚度208 N·m/(°),弯曲刚度107 N/mm;基于钢制前机盖设计开发的复合材料前机盖扭转刚度172 N·m/(°),弯曲刚度 81 N/mm; 而宝马i3复合材料前机盖扭转刚度58 N·m/(°) 、弯曲刚度144 N/mm,可以看到宝马i3复合材料前机盖较通常钢制前机盖的扭转刚度显著降低,但弯曲刚度高于通常钢制前机盖。考虑整车碰撞情况,宝马i3复合材料前机盖扭转刚度与弯曲刚度测试数据与钢制前机盖参数出现显著差异的原因可能是由于复合材料无塑性变形,因而复合材料前机盖不会在碰撞时产生溃缩,在碰撞过程中极有可能弹出或切入乘员舱,从而对行人或驾驶员产生伤害,不利于汽车的碰撞安全性。因此可推测宝马i3在设计前机盖时,通过加强前机盖横向结构,使前机盖碰撞变形时产生溃缩,而这样的前机盖结构会导致弯曲刚度增加,扭转刚度降低。

5 结论

(1) 通过对前机盖的设计与优化,复合材料前机盖与原钢制前机盖相比较,其弯曲刚度、扭转刚度达原钢制前机盖的80%,质量较原前机盖减少30个百分点,具有良好的轻量化效果。

(2) 对比宝马i3复合材料前机盖性能可知:复合材料前机盖的性能要求应有别于钢制机盖,针对复合材料前机盖,应更关注其弯曲刚度,而由于质量较轻,在实际使用工况过程中,扭转刚度要求可降低。同时由于电动车前机舱噪声和振动特点,对于模态要求也低于原钢制前机盖。

(3) 复合材料前机盖的设计不应通过逆向原钢制前机盖设计实现,需要根据复合材料性能、碰撞特性以及电动车的需求进行设计,调整复合材料前机盖刚度,尤其需考虑增加前机盖横向结构弱化纵向结构,以实现在碰撞时的可溃缩。

[1] 王婧,祝海峰,高红梅,等.碳纤维增强尼龙性能研究[J].玻璃钢/复合材料, 2013(3): 74-76.

[2] Bartus S D, Vaidya U K.Performance of long fiber reinforced thermoplastics subjected to transverse intermediate velocity blunt object impact [J]. Composite Structures, 2005,67(3):263-277.

[3] 曹艳霞,赖华林.LFT-PP工程塑料的发展及应用[J].广东化工,2014,41(4):53-54.

[4] 方鲲.长纤维增强热塑性塑料在汽车轻量化与节能减排中的应用[J].新材料产业, 2010(4):14-20.

Study on Lightweight Design and Optimization of Composite Hood

YANGYu-wei,TIANYu-li,SUNYan-liang

(Beijing Electric Vehicle Co., Ltd., Beijing 102606, China)

Long glass fiber reinforced thermoplastic composites (LFT) is an excellent lightweight material, it has a wide range of applications prospects in automobile field. Car hood is usually made of steel materials. In order to achieve lightweight requirements, it can be make from LFT materials. However, the structural design and optimization is necessary because the stiffness, strength of LFT materials and steel materials is significant different. In this study, the structural design and optimization of the composite material hood are studied, and the CAE analysis is carried out. Through the study and benchmarking with BMW i3’s hood, the design direction of composite material hood is put forward. The results show that the flexural rigidity and torsional rigidity of the composite hood can reach 80% of that of the original steel hood, and the weight is reduced by 30 percentage points.

lightweight; composite materials; LFT; automobile

北京市科委科技计划项目(Z161100001416006)。

杨宇威(1986—),男,硕士,工程师,主要从事汽车材料管控、汽车轻量化设计开发。

TB 332

A

1009-5993(2017)02-0013-05

2017-04-06)