无卤阻燃玻纤增强PET材料的研究

2017-07-12范潇潇周晓兵孟成铭

张 亮,范潇潇,周晓兵,孟成铭,杨 涛

(1.泛亚汽车技术中心有限公司, 上海 201201;2.上海日之升科技有限公司, 上海 201109)

无卤阻燃玻纤增强PET材料的研究

张 亮1,范潇潇2,周晓兵2,孟成铭2,杨 涛2

(1.泛亚汽车技术中心有限公司, 上海 201201;2.上海日之升科技有限公司, 上海 201109)

研究了聚对苯二甲酸乙二醇酯(PET)的特性黏度、成核剂种类、成核剂质量分数以及结晶促进剂对无卤阻燃玻纤增强PET材料的力学性能、耐热性能和结晶性能的影响。结果表明,低特性黏度的PET材料综合性能最佳,高分子成核剂ACX-1981是最优成核剂,结晶促进剂能显著提高PET的晶体生长速度,大幅改善了PET材料结晶完善度,提升了材料的力学性能和耐热性。

PET; 结晶性; 无卤阻燃; 成核剂; 结晶促进剂

0 前言

PET是一种半结晶型的热塑性树脂,由于其优良的性能、较低的生产成本和较高的性价比,在电子电器、机械、汽车等领域得到广泛应用[1-2]。但PET的刚性分子链结构使其链段运动迟缓,结晶温度高、结晶速度较慢,从而导致成型周期长、模塑温度高,限制了它在工程塑料领域中的应用[3]。因此,为了满足实际加工需求,必须提升PET成核能力以及晶粒生长能力[4]。市场通用的阻燃PET多采用卤系阻燃剂,鉴于卤系阻燃剂的弊端,以及欧盟WEEE和RoHS指令的出台,人们对阻燃PET复合材料的无卤化呼声越来越高。本文通过对无卤阻燃增强PET体系的成核性能研究,开发出一种在低模温下成型的红磷阻燃增强PET材料,实现了阻燃增强PET塑料的无卤化。

1 实验部分

1.1 实验原料

PET:低特性黏度PET 0.66 dL/g,中特性黏度PET 0.85 dL/g,高特性黏度PET 0.98 dL/g,仪征化纤;

成核剂:无机成核剂,BF-21,美国辛巴; 有机成核剂,NAV101,德国科莱恩; 无机有机复配成核剂,NA-85,上海聚恺化工; 高分子成核剂,A-CX1981,美国霍尼韦尔;

红磷阻燃母粒:RP950,广州银塑;

结晶促进剂:PX-590,广东泰龙化工;

玻璃纤维:303A,重庆国际复合材料。

1.2 仪器和设备

双螺杆挤出机:SHJ-36型,南京诚盟化工机械有限公司;

注塑机:HTF801X1,宁波海天股份有限公司;

万能电子拉力试验机:CMT6104型,深圳新三思集团公司;

悬臂梁冲击试验仪:XJV5型,承德金建检测仪器有限公司;

热变形试验机:6921型,意大利CEAST公司;

差示扫描量热(DSC)仪:Q10,美国TA仪器公司;

熔融指数仪:RL-11B1,上海思尔达科学仪器有限公司。

1.3 试样制备

将PET在120 ℃下干燥5 h,将PET、成核剂、结晶促进剂、阻燃剂、玻璃纤维以及抗氧剂按比例经双螺杆挤出机共混挤出、造粒,加工温度为235~245 ℃,螺杆转速为130 r/min。将挤出的粒子在120 ℃下于鼓风干燥箱中干燥4 h,然后注塑成标准测试样条,注塑温度为250~260 ℃,模具温度为90 ℃。

1.4 性能测试

拉伸性能按ASTM D638—2003测试,样条尺寸为165 mm×13 mm×3.2 mm,拉伸速率为5 mm/min;

弯曲性能按ASTM D790—2003测试,样条尺寸为127 mm×12.7 mm×3.2 mm,测试速率为2 mm/min;

悬臂梁缺口冲击强度按ASTM D256—2006测试,样条尺寸为64 mm×12.7 mm×3.2 mm,缺口为45°V型缺口;

熔融指数按ASTM D1238—2010测试,测试条件为:(265±0.2) ℃,负载2.73 kg;

热变形温度(HDT)按ASTM D648—2004测试,样条尺寸为127 mm×12.7mm×6.4 mm,升温速率为2 ℃/min,1.82 MPa。

DSC测试:注塑样条取样10~15 mg,升温程序设定为20 ℃/min,从30 ℃升至270 ℃。

2 结果与讨论

根据以前实验,当红磷母粒的质量分数为9%时,可使玻纤增强PET满足UL 94(1.6 mm)V0级。故在以下实验中,红磷母粒的质量分数均为9%,玻璃纤维的质量分数均为30%。

2.1 PET特性黏度对材料性能的影响

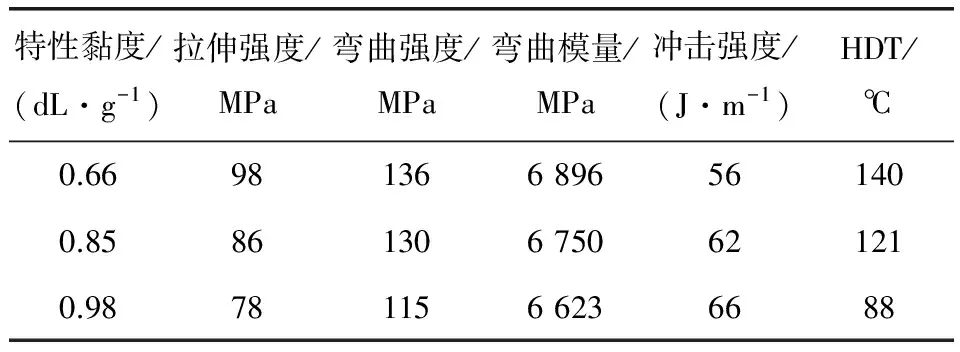

选取了三种不同特性黏度的PET原料,分析材料热变形温度(HDT)及其力学性能,如表1所示。成核剂均采用无机/有机复配成核剂NA85,其质量分数为1.5%。

表1 PET的不同特性黏度对复合材料的HDT和力学性能的影响

特性黏度/(dL·g-1)拉伸强度/MPa弯曲强度/MPa弯曲模量/MPa冲击强度/(J·m-1)HDT/℃0.66981366896561400.85861306750621210.987811566236688

由表1可以看出,随着特性黏度的上升,复合材料的HDT和力学性能急剧下降,冲击强度有一定提高。HDT是表征高分子材料结晶完善度的重要指标,对于半结晶材料来说,HDT的数值取决于材料结晶的完善程度。可见PET特性黏度对材料结晶性能和耐热性影响很大,通常PET材料的玻璃化转变温度(Tg)在70 ℃左右,采用特性黏度为0.98 dL/g的PET时,其HDT值接近Tg,材料基本呈无定型状态,难形成完善的结晶,从而使得复合材料的力学性能降低。冲击强度的提高主要是因为材料结晶为脆性结晶,而且冲击强度在一定条件下与PET的相对分子质量成正比。因此,从表1中得知,当PET的特性黏度为0.66 dL/g时,其综合性能最为优异。

2.2 成核剂种类对复合材料性能的影响

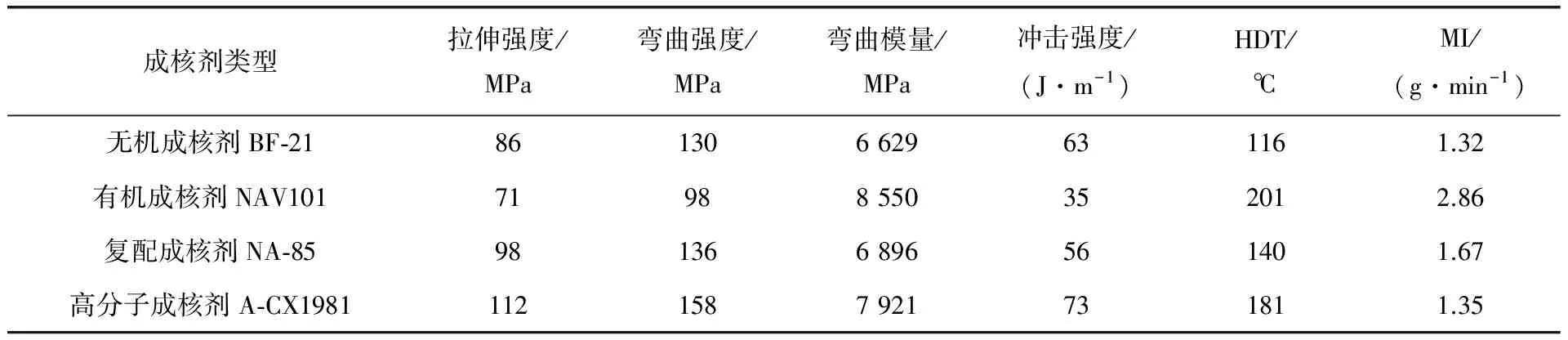

选用特性黏度为0.66 dL/g的PET树脂作为基体树脂,分析不同种类的成核剂对复合材料的HDT和力学性能的影响,如表2所示。不同种类的成核剂的质量分数均为1.5%。

表2 不同种类的成核剂对复合材料的HDT和力学性能的影响

从表2的HDT数据可以看出,有机成核剂成核能力最强,无机成核剂成核能力最弱。但是有机成核剂NAV101会导致材料力学性能急剧下降,熔融指数(MI)急剧增加,表现为材料降解,影响材料实际应用。这主要是因为NAV101类型的成核剂的成核机理在于打断PET分子链,降低PET相对分子质量,提升PET分子链的运动能力,从而促进PET结晶速率增加[5]。无机成核剂的成核机理主要是异相成核作用,对于PET这种难于结晶的材料,其成核作用十分有限。同理,有机无机复配成核剂效果同样不够理想。然而,高分子成核剂的作用机理是均相成核机理,高分子成核剂自身的金属离子,在加工过程中转移至PET分子链段上,生成不溶于PET的带有金属离子的PET链段的固体颗粒,从而起到更为优异的均相成核作用[6],提升了复合材料的HDT和力学性能。因此,高分子成核剂是最优的成核剂。

2.3 不同的高分子成核剂质量分数对复合材料性能的影响

不同的高分子成核剂质量分数对复合材料的HDT和力学性能的影响如表3所示。通过表3中的数据可以看出,并不是成核剂质量分数越高,其复合材料性能越好。综合各项性能数据,当成核剂质量分数为1.0%时,材料的综合性能最为优异。这主要是因为:在高分子成核剂与PET化学成核反应过程中,随着成核剂质量分数的增大,生成的带有金属离子的PET片段越来越多,带有离子键的PET片段之间极易形成类似氢键甚至比氢键更强的离子键结构,这种稳定的结果反而导致链段的活跃度下降,降低了PET的结晶性能,从而影响材料的力学性能和耐热性能。

表3 不同的成核剂质量分数对复合材料的HDT和力学性能的影响

成核剂质量分数/%拉伸强度/MPa弯曲强度/MPa弯曲模量/MPa冲击强度/(J·m-1)HDT/℃0.51011587356751751.01181698162811901.51121587921731812.0103150768570176

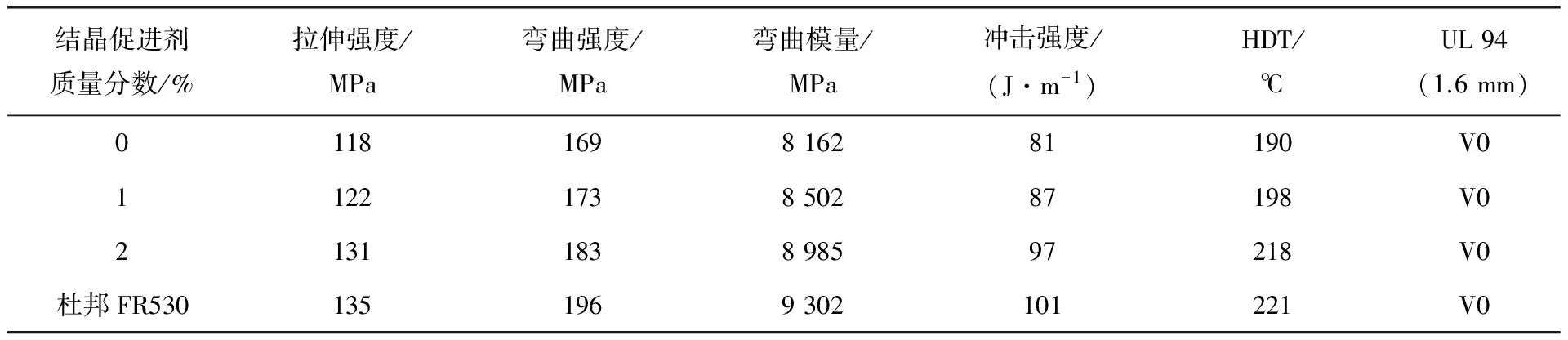

2.4 结晶促进剂对PET复合材料性能的影响

成核剂的加入往往能够改善PET在高温区的结晶效果,而在低温区,由于温度低以及PET自身分子链苯环的位阻效应,使PET分子链运动及晶核生长速度缓慢,降低了材料结晶速度,进而导致材料性能无法达到理想水平。为了提高成核剂在低温区的成核效果,通常加入结晶促进剂。由于PET分子链运动能力极差,晶粒生长速度跟不上分子链冻结速度,材料中来不及结晶的部分在二次受热时会出现再结晶,形成冷结晶峰。冷结晶峰表征了材料的低温结晶能力。以下实验中,高分子成核剂的质量分数为1%。

图1显示了在不同结晶促进剂质量分数下,复合材料的冷结晶峰的变化。表4列出了不同结晶促进剂质量分数对复合材料性能的影响,并与市场上的同类标杆产品杜邦FR530进行了对比。从图1中可以发现:随着结晶促进剂质量分数的增加,冷结晶峰的峰温逐渐下降;当结晶促进剂质量分数为2%时,复合材料的冷结晶峰消失,复合材料已经形成完善结晶,表明结晶促进剂对于PET低温下结晶以及形成完善结晶有着明显的积极作用。从表4中也可以看出,当PET形成完善结晶以后,复合材料力学性能和耐热性能有显著提高,已经与市场上常见含卤阻燃增强材料性能接近。

图1 不同结晶促进剂质量分数对复合材料结晶性能的影响

3 结论

(1) 采用低特性黏度PET复合材料的结晶和力学性能最为优异。

(2) 高分子成核剂成核效率较高,但添加量不宜过高,质量分数为2%时最好。

(3) 结晶促进剂可以有效地改善复合材料的低温结晶性能,提升了复合材料的力学性能和耐热性能。

(4) 该复合材料克服了无卤阻燃材料性能偏低的弱点,其性能与市售进口的含卤阻燃PET材料性能接近。

表4 不同结晶促进剂质量分数对复合材料性能的影响

[1] 王立志,孙春燕,刘伟.成核剂对不同特性粘数PET结晶性能的影响[J].现代塑料加工应用,2007,19(2):52-53.

[2] 周晓沧.PET工程塑料现状及展望[J].合成技术及应用,2006,21(1):34-38.

[3] 裴运同,杨军忠,李德文,等.增强阻燃PET工程塑料的研究[J].中国塑料,2003,17(1):58-62.

[4] 程红原.聚对苯二甲酸乙二醇酯(PET)结晶及增强、增韧复合材料的研究[D].北京:北京化工大学,2008:1-3.

[5] 史学涛,张广成,项士新,等.成核剂对PET结晶行为的影响[J].材料科学与工程学报,2005,23(3):397-400.

[6] 卜海山,庞嬿婉,胡文兵.聚对苯二甲酸乙二酯结晶的成核促进剂[J].复旦学报(自然科学版),1991,30(1):1-7.

巴斯夫展示减轻灭火器质量、提高工业表面耐用性解决方案

在CHINAPLAS 2017国际橡塑展上,巴斯夫展示了一系列采用先进材料解决方案的工业应用,包括轻型灭火器、智能货盘系统和耐用型地坪表面等。

为了助力中国不断投入采用最新的消防技术,巴斯夫展示一款采用Ultramid®聚酰胺制造的灭火器罐,其质量远小于传统金属灭火器,大幅减轻了消防队员的体力消耗。

智能货盘系统由巴斯夫客户Ahrma开发,采用了先进的物联网技术和巴斯夫优质轻型聚氨酯喷涂涂料Elastocoat®C。Elastocoat C可有效密封和保护货盘的外表面,从而有延长其使用寿命。

专为模块化设计地板和其它装饰性表面开发的新型表面解决方案也在本届国际橡塑展上首次亮相。该解决方案由印花装饰基层和热塑性聚氨酯 (TPU) 面层组成,具有弹性高、耐用、轻质等优点。

Study on Halogen Free Flame Glass Fiber Reinforced PET Material

ZHANGLiang1,FANXiao-xiao2,ZHOUXiao-bing2,MENGCheng-ming2,YANGTao2

(1. Pan Asia Technical Automotive Center Co., Ltd., Shanghai 201201, China;2. Shanghai Sunny Technology Co., Ltd., Shanghai 201109, China)

The influence of inherent viscosity, nucleation agents, the content of nucleation agents and crystallization promoter agent on the performance of halogen free flame glass fiber reinforced PET materials were investigated. The results indicated that PET resin with low inherent viscosity is the best one, ACX-1981 was the most effective nucleating agent, the rate of crystal growth for PET was accelerated by adding crystallization promoter agent. The mechanical pro-perty and heat resistance of composites were improved by adding ACX-1981 and crystallization promoter.

polyethylene terephthalate; crystallization property; halogen free flame; nucleating agent; crystallization promoter agent

张 亮(1982—),男,本科,工程师,主要从事车用非金属材料的开发与应用工作。

TQ 327

A

1009-5993(2017)02-0023-04

2017-03-21)