我国车用改性塑料的发展趋势

2017-07-12高春雨

高春雨

(中国石化集团公司经济技术研究院, 北京 100029)

·综 述·

我国车用改性塑料的发展趋势

高春雨

(中国石化集团公司经济技术研究院, 北京 100029)

综述了主要汽车塑料件(汽车内饰件、外饰件和发动机室零部件)的应用情况,指出模块化是未来汽车零部件塑料化的重要手段,预测了车用改性塑料的发展方向。随着汽车轻量化进程的不断加快,车用改性塑料仍有较大的发展空间。

改性塑料; 汽车; 聚丙烯; 尼龙; 发展趋势

0 前言

进入21世纪,私人汽车开始迅速进入家庭,中国汽车市场快速增长,产量由2001年的234万辆增长到2016年的2 812万辆,年均增速达18.0%;占世界产量的比例也由2001年的不足5%上升至2016年的31.9%。自2009年以来,中国已经连续八年位居世界汽车产销规模首位。中国汽车工业在经历了2009和2010年的高速增长后,2011年开始增速下降。在经历了2012-2015年的低速增长期后,2016年国内汽车工业发展再度增速,以SUV为代表的运动性轿车呈现井喷式发展。2016年国内汽车产量增速再度超过10%,达到了14.8%,其中SUV乘用车产量为914万辆,增速达51.4%。

汽车工业的发展带动了车用塑料的发展,按照单车(乘用车)塑料消耗145 kg计算,2016年国内乘用车塑料消耗量为310万t,若再加上卡车、客车的塑料使用量,估计2016年国内车用塑料消费量在400万t左右。

按照近期发布的《汽车产业中长期发展规划》,到2020年中国汽车产量将达到3 000万辆左右,2025年为3 500万辆。考虑到汽车减重带来的塑料使用量增加的影响,预计到2025年国内车用塑料的使用量将达到560万t。

1 汽车塑料使用情况

塑料在汽车上的应用已有近50年的历史,其对汽车减重、安全、节能、美观、舒服、耐用等功不可没。基于塑料有其他材料所不具备的特性,所以被汽车工业大量采用。特别是随着三次石油危机的爆发及石油资源日益枯竭,对汽车轻质节能要求日益增高,再加上对乘坐舒适安全的要求,发达国家汽车塑料件的用量逐年增加,平均每辆轿车的塑料用量:1981年为68.4 kg,1986年为78.2 kg,1991年为94.4 kg,2008年为128 kg,目前汽车塑料使用量为140~160 kg。这是因为l00 kg塑料可替代汽车上其他材料200~300 kg,从而实现每百公里节油在0.5 L以上[1]。

在满足使用性能和加工性能的前提下,随着人们环境保护意识增强、对汽车用塑料的回收再生备受重视,更倾向于选用热塑性塑料。在品种的选择上,聚丙烯(PP)的用量明显上升。统计表明,1990年世界范围内平均每辆汽车用PP为22.5 kg,1998年为45 kg,2008年增加到80 kg,近年来新车系列的PP用量超过了100 kg。中国汽车塑料件伴随着中国汽车工业春天的到来而迅速发展,目前中国各类车型汽车使用塑料达到了每辆130~160 kg,轿车上塑料用量已达整车自重的10%左右,同世界先进水平相当(9%~12%)。

按照汽车应用场合,汽车的塑料零部件主要可分为内饰件、外饰件、发动机室零部件和电器件,如表1所示。目前汽车内饰件已基本实现了塑料化,大部分的外饰件和部分发动机室零部件、电器件也在被塑料零部件所取代。

表1 主要汽车塑料件的应用情况

1.1 汽车内饰件

汽车内饰件主要包括仪表板、车门饰板、座椅、方向盘、手套箱、立柱装饰等[2],目前这些零部件的表层几乎全部为塑料件,使用的材质主要集中在PP、ABS/PC、ABS/PA、聚氨酯(PU)等产品。

1.1.1 汽车仪表板

汽车仪表板是汽车上的重要功能件与装饰件(见图1),是一种薄壁、大体积、上面开有很多安装仪表用孔和洞、形状复杂的零部件。在强度上要求能承受各种仪表和音响设备以及管线接头的负荷,并能耐前挡风玻璃透过来的太阳光辐射热和发动机散热引起的高温;在安全角度上,要求仪表板具有吸收冲击能、防眩和难燃性能。汽车仪表板的结构和用材多种多样,但基本上可以分为硬质和软饰仪表板两大类。硬质仪表板结构简单,主体部分为同一种材料构成,多用于载重汽车及客车,一般不需要表皮材料,采用直接注塑成型;软饰仪表板由表层、缓冲层和骨架三部分构成。常用的表皮材料有PVC、PC/ABS片材,多用于轿车。

图1 汽车仪表板

1.1.2 车门内饰盖板

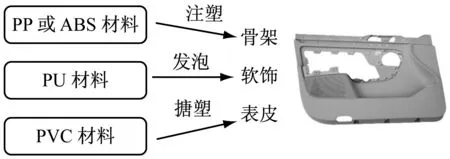

汽车车门内饰盖板主要分为左前门板、右前门板、左后门板、右后门板4个部分。为了有效地扩大车内的可利用空间,设计师往往采用车门内板与车门扶手一体化的造型。欧系、美系、日系、韩系和自主品牌的门内板主要采用改性PP材料,部分高端车型采用ABS材料作为门板骨架(见图2),再复合软性装饰材料制成整体式门内板。

1.1.3 车用座椅

车座椅由三部分组成:(1)支撑骨架部分;(2)缓冲垫;(3)外包皮。支撑骨架部分的零件大部分是由金属材料组成(有些车型已开始使用可冲压成型玻璃纤维增强热塑性塑料复合材料),弹性减震部分大都使用PU泡沫塑料,面料一般使用人造革或纤维织物。

图2 车门内板的结构与材料

座椅的缓冲材料为模压发泡的软质高弹性PU,其地位暂时还没有其他发泡材料能代替。考虑到座椅的舒适性,缓冲垫的密度可以改变,目前的泡沫缓冲垫主要采用软质PU模塑泡沫塑料。

1.1.4 立柱装饰

一般轿车车身有3个立柱(见图3)。前挡风玻璃和前车门之间的斜立柱叫A 柱(又称前柱),前车门和后车门之间的立柱叫B柱(又称中柱),后车门和后挡风玻璃之间的斜立柱叫C柱(又称后柱)。A、B、C柱不仅仅是撑起驾驶舱车顶的金属柱子,而且对驾驶舱内的成员有重要的保护作用,在车辆发生翻滚或倾覆的时候,A、B、C柱能够有效避免驾驶舱被挤压变形。一些高档车的A、B、C柱是和车身包括车架一体化的,安全性大大提高。另一个方面,A、B、C柱也是一些装置的“必经之路”,比如部分电器线路、安全带(B柱)、照明音响装置,甚至安全气囊都可以安置在上面。

A、B、C柱的装饰立柱一般为PP材料,部分高端车型为ABS材料。

(a) A、B、C柱的位置

(b) A、B、C柱装饰板

1.2 汽车外饰件

汽车外饰件主要包括保险杠、扰流板、挡泥板、挡泥板衬板、车门把手等。近年来外饰件的塑料化进程明显加快,随着改性塑料性能的不断提高,外饰件塑料化的比例在显著增加。从使用的材料来看,PP/EPDM或POE、ABS/PC、ABS/PA等产品仍是重要选择。

1.2.1 保险杠

保险杠是汽车上较大的外覆盖件之一,作为一个独立的总成安装在汽车上,它对车辆的安全防护、造型效果、空气动力性等有着较大的影响。其作用有两方面:(1) 安全作用;(2) 轿车保险杠的附加功能为装饰和美化车身。

在众多的塑料材料中,PP/EPDM共混料由于其价格低廉、易加工成型和优良的柔韧性而更受到汽车保险杠制造厂商的青睐。EPDM是乙烯、丙烯以及非共轭二烯烃的三元共聚物。PP中添加EPDM主要是改善材料的柔韧性,提高冲击韧性,尤其是耐低温冲击性,同时对涂料的附着力也有改善。EPDM一般用冷拼的方法加入,也可用接枝共聚的新方法,EPDM添加量为10%~40%。目前随着改性技术的不断进步,大多数材料改性企业采用烯烃类弹性体(POE)取代EPDM作为添加材料,进一步提高了保险杠的安全性能。

保险杠未来的发展趋势主要有以下2个方向:

(1) 保险杠壳体变薄。采用性能优于改性PP的材料,要求新材料在流动性、韧性、强度等方面具有良好的性能;

(2) 保险杠加强横梁塑料化。目前保险杠加强横梁采用的是金属件,未来将发展为复合材料(金属和工程塑料的复合)或工程材料(尼龙材料等),从而在满足零件功能的前提下,减少质量。

1.2.2 挡泥板

挡泥板是汽车的外用零部件(见图4),在性能上必须符合技术指标所规定的各项物理力学性能、耐光性能等,还应满足实际应用环境的使用要求。此外,汽车挡泥板作为汽车行驶时挡住车轮甩出的泥水的部件,必须具备较好的抗拉强度、断裂伸长率、耐撕裂强度、低温冲击性能、耐热性等。挡泥板所采用的材料多为改性PP或HDPE材料。

图4 汽车挡泥板

1.2.3 扰流板

扰流板(见图5),即汽车尾翼,安装在汽车尾部,可以减少轿车在高速行驶时的空气阻力。汽车在行驶过程中会遇到空气阻力,这种阻力可分为纵向、侧向和垂直上3个方面的作用力,并且车速与空气阻力平方成正比,所以车速越快,空气阻力就越大。目前汽车扰流板(尾翼)通常采用ABS材料,赛车经常采用碳素纤维材料,其质量根据尾翼的造型和大小不尽相同,大部分车型的扰流板的质量为2~2.5 kg。

图5 汽车扰流板

1.3 发动机室零部件

发动机周边零部件的塑料化始于上世纪70年代,较外饰件和内饰件推迟了20年多年,主要是受到发动机周边的环境条件影响所致。由于发动机工作时所产生的热,经过辐射、传导、对流以及受大气环境影响,发动机周边的温差范围是-40~140 ℃,特别是当汽车行驶过后停车那一瞬间,其最高温度在140 ℃以上,因此对塑料的长期耐温性要求很高。所以目前发动机周边零部件塑料多采用了PA、PBT等材料,起到了轻量化、降成本、减噪声、防振动、耐腐蚀、易成型及易装配等重要作用。据了解,目前国内轿车改性尼龙材料用量为25~30 kg,部分车型甚至达到35 kg以上[3]。

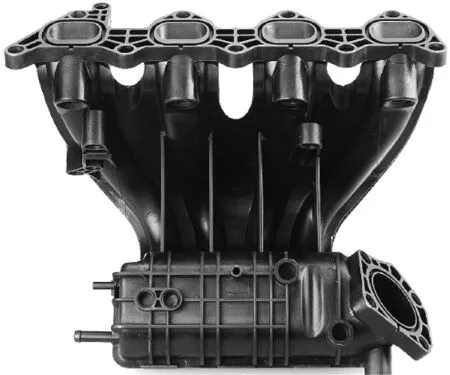

发动机周边塑料化部件主要包括缸盖、进气歧管、全塑模块化机滤、全塑机油罐、增压器管等。发动机周边塑料化普及率最高的部件是进气歧管,塑料进气歧管(见图6)最主要的优点是成本较低,质量较轻(大约为3 kg)。此外,由于PA的导热性比铝低,燃油喷嘴和进入的空气温度可较低,不仅可以改善热启动性能,也提高了发动机的功率和扭矩,而且塑料进气歧管内壁比较光滑,可减少空气流动阻力,从而改善发动机的性能。

图6 塑料进气歧管

2 未来汽车零部件塑料化趋势

从未来发展情况看,汽车塑料化仍是汽车减重的主要手段之一,由于目前内饰件塑料化程度相对较高,未来汽车塑料化的重点主要是结构件、功能件和外装件[4]。

2.1 模块化是未来零部件塑料化的重要手段

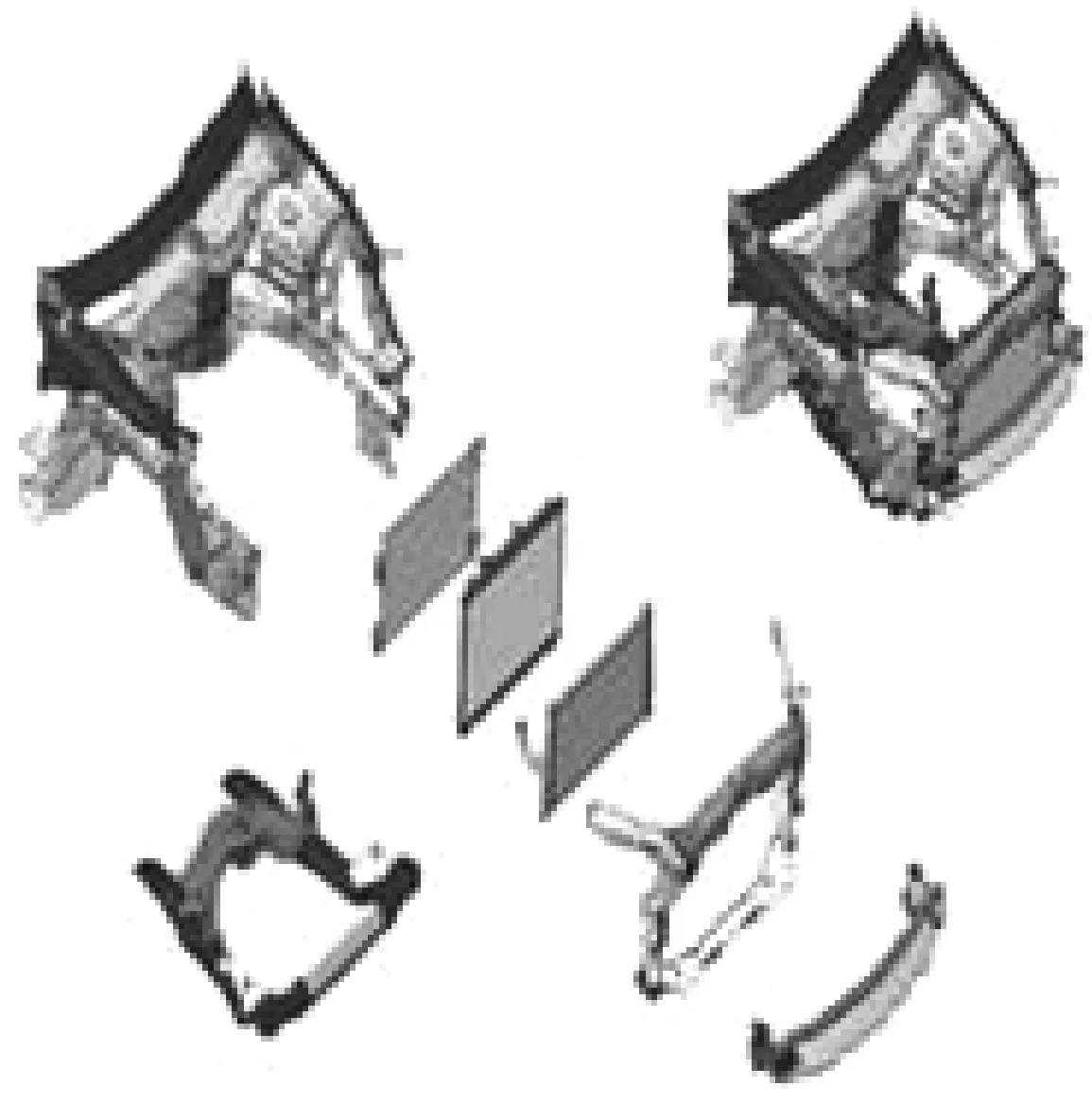

车门模块的零部件构成如图7所示。其未来发展趋势是车门模块的塑料化,以减少车门模块的质量,主要采用复合材料(金属与塑料的复合材料)和工程塑料来替代金属件(如:车门加强横梁、车门加强板、玻璃升降机、门锁结构等)。

汽车座椅未来的发展趋势主要是座椅骨架的塑料化,以减少座椅的质量。目前普通乘用车车的座椅主要采用金属骨架,部分赛车已经采用了塑料骨架,但价格昂贵。当工艺成熟和材料成本下降后,中高端车型可能会采用塑料座椅骨架。

图7 车门模块的主要零部件

传统前端模块采用10~20个钢板冲压件焊接而成,为此,需要开发多达65套以上的模具,最终产品的质量为5.5 kg,如图8所示。

选用长玻纤增强热塑性聚丙烯(PP-LGF30)制作前端模块,应用模压成形技术可以将20多个冲压件进行有效地组合集成化,只需开发一套模具,就可完成整个产品的一次性成形。相对于金属冲压件,玻纤复合材料(PP-LGF30)制作的前端模块部件(见图9),其产品质量仅为3.5 kg,实现部件减重30%以上。同时,还减少了150万元的前期模具投入费用,减少了焊接、涂装等生产工序。

图8 钢制的前端模块

2.2 全景车窗是未来汽车轻量化的方向之一

目前国外化工公司正在同汽车企业合作,共同研发全塑料(PC材料)车窗(见图10),其优点主要有:与玻璃相比,质量减少可达50%;材料可重复利用,有利于环保;强度高、抗破裂,有利于安全;设计自由,加工容易;可直接生产组合模块,功能一体化。

图10 全塑料车窗

2.3 发动机周边部件仍是汽车轻量化发展的重点

油底壳是现代汽车发动机润滑系统中不可缺少的组成部分。油底壳的储油量是润滑系统的主要设计参数之一,油底壳的储油容积对“湿式”润滑系统中机油完成润滑、冷却、清洗、密封、防锈等功能具有重要的保证作用。合理的油底壳可促进汽车发动机结构简化,体积缩小,质量减少。汽车发动机油底壳的材料将沿着环保、节能、节材、安全和低成本的方向发展,取得了以轻量化为代表的显著进步,呈现着多样化、多元化的趋势。

3 未来车用改性塑料的发展方向

随着塑料制品在汽车应用上的范围扩大、用量增加,预计在今后的10年里,我国汽车工业对塑料制品的需求量将达到年均8%的增长率。聚丙烯和聚乙烯等通用塑料的改性品种由于性能高,质量好,其应用正在加快发展。纤维增强聚合物FRP等新品种由于技术的成熟,用量也在迅速增加,而PVC、ABS等则会部分地被热塑性聚烯烃弹性体GFPA、TPO等新材料所代替,因而会相对放慢增长速率。

3.1 聚丙烯(PP)

PP由于价格低廉且性能优越,未来内、外饰件的发展仍将以PP为主,未来塑料在汽车中的应用范围正在由内装件向外装件、车身和结构件扩展,今后的重点发展方向是开发结构件、外装件用的增强塑料复合材料、高性能树脂材料与塑料,并对材料的可回收性予以高度关注[5]。

3.2 高性能工程塑料

高性能工程塑料除了具有良好的综合力学性能,还具有耐热、耐酸、寿命长、可靠性好等特点而越来越广泛地用于汽车工业,其前景非常好,例如发动机上的一些零部件像调速阀、机动盘、气流盘、水泵、输油管、皮带轮罩、冷却风扇、油门踏板等已开始使用PA、PPS、PBT等注塑或吹塑成型。玻璃纤维增强塑料具有质轻、强度高、耐腐蚀、绝缘、耐瞬时高温、传热慢、隔音、防水、易着色、能透过电磁波、成型方便、具有可设计性等优点,被广泛用于生产保险杠、车顶盖、导流罩、电瓶托架、挡泥板、前脸部件、裙边部件及车身壳体等。

3.3 碳纤维

碳纤维是一种含碳量在95%以上的高强度、高模量纤维的新型材料。它具有许多优良性能:密度小、强度大、耐超高温,耐疲劳、耐腐蚀、良好的导电导热性能。由于碳纤维的优异性能,未来在汽车领域的应用将大有前途[6]。

3.3.1 汽车车身和底盘

由于碳纤维增强聚合物基复合材料有足够的强度和刚性,是制造汽车车身和底片等主要结构件的最轻材料。预计碳纤维复合材料的应用可使汽车车身和底盘减少质量40%~60%。

3.3.2 刹车片

碳纤维还因为其环保和耐磨的特点而应用在刹车片上,但含有碳纤维的复合材料的产品价格都偏高,目前主要应用于高档汽车上。例如碳纤维制动盘被广泛应用于竞技用汽车上,它能够在50 m的距离内将汽车车速从300 km/h降低到50 km/h。

3.3.3 轮毂

德国的轮毂制造专家推出的轮毂系列,采用两片式设计,外环为碳纤维材质打造,内毂为轻量化合金,搭配不锈钢制的螺丝,较一般同尺寸的轮毂质量少约40%。

3.3.4 传动轴

汽车传动轴的受力情况非常复杂,尤其是要承受很大的扭矩。充分考虑了碳纤维复合材料各向异性、比强度高和比模量相对较低的特点,从而使用碳纤维增强复合材料传动轴能够替代金属产品,满足使用要求。碳纤维传动轴不仅减少了60%的质量,而且具有更好的耐疲劳性和耐久性。

3.4 热塑性弹性体

陶氏推出的道康宁MultiflexTES 2403 SI1 BLK热塑性弹性体,有效用于汽车气囊罩盖、可充气约束系统部件和安全带零件等塑料制件,其优异的低温性能可满足监管部门、汽车制造商和消费者在汽车乘员保护方面的严格要求。

阿斯顿·马丁的最新车型DB11通过采用陶氏结构胶产品,其铝制结构减重39 kg,车身强度提升了15%,从而大大提高了产量的动力性。

4 结语

中国汽车工业仍处于快速发展期,按照汽车工业发展规划,到2020年国内汽车产量将达到3 000万辆以上,2025年将超过3 500万辆。汽车节能的要求使得汽车轻量化进程逐步加快,这将为车用塑料的发展带来新的机遇。同时塑料工业的技术进步也使得塑料在汽车中的应用越来越广泛。随着碳纤维的汽车中应用的不断普及,全塑汽车一定会在不远的将来实现。

[1] 钟兴兴.汽车用改性塑料的发展概况[J].科技与创新,2015(3):37-38.

[2] 高春雨,杨桂英.车用塑料的现状及发展趋势[J].当代石油石化, 2015,23(4):1-6.

[3] 刘俊聪,王丹勇,夏敏,等. 汽车用改性尼龙研究进展[J].工程塑料应用,2012,40(10):100-104.

[4] 杨挺.汽车工业中塑料材料应用的现状及展望[J].化工新型材料,2013,41(5):1-4.

[5] 杜新胜, 薛海妮.改性塑料在汽车中的应用[J].杭州化工, 2009,39(1): 24-28.

[6] 赵艳荣,胡平,梁继才,等. 碳纤维复合材料在汽车工业中的应用[J].合成树脂及塑料,2015,32(5):95-98.

博禄携塑料行业解决方案亮相2017中国国际橡塑展

2017年5月16日-19日,全球领先的聚烯烃供应商博禄携其在先进包装、基础设施、汽车、能源、医疗、农业等行业的创新塑料解决方案参加2017中国国际橡塑展,展会期间,博禄重点展示其解决方案在先进包装和基础设施行业中的优势。此外,博禄近期在位于阿联酋的世界级综合性聚烯烃工厂和上海改性工厂完成的产能扩张,也再次印证了公司积极致力于引领行业发展的坚定信念。

规模差异化

博禄在阿联酋阿布扎比和中国上海成立了世界一流的研发中心,这一举措彰显了博禄在创新技术与研发能力方面步入了新的阶段。同时,博禄在市场营销方式上的调整,推动了行业合作,进一步满足了整个价值链的广泛需求。这种以行业为导向的方式推动了大量增值解决方案的涌现,如:博禄基于散射光的Borstar®棚膜解决方案,可实现更多收益和更高效率的农业大棚种植;博禄推出的聚丙烯供水管网解决方案Borstar®RA140E,可实现安全健康饮用水的供应和改善供水系统的可靠性 。

社会价值缔造

去年,博禄发布了“2021可持续发展目标”,旨在专注于绩效增长,以及对长期的社会责任、环境管理和经济发展做出进一步承诺。例如:

(1) 对博禄的主要供应商实施《责任采购准则》,以保护博禄客户的品牌声誉;

(2) 客户投诉率下降逾40%;

(3) 超过半数创新项目的产品可持续发展指数不低于70%;

(4) 新产品销售比例提至20%。

产能扩张完成

2015年在成功启用扩建的三期工厂之后,博禄位于阿联酋鲁韦斯(Ruwais)的生产基地已成为世界上最大的综合性聚烯烃生产设施,产能也翻了一番,达到450万t。由鲁韦斯工厂生产的LS4201R交联聚乙烯解决方案于近期成功上市,成为工厂扩建项目中的一个新里程碑。博禄位于鲁韦斯的交联聚乙烯新生产设施,通过先进的BorlinkTM技术平台生产LS4201R,其质量达到行业领先标准,该产品可应用于生产中压电缆系统的绝缘材料。随着工厂不断加强供货的持续性和稳定性,博禄的客户也从中大幅受益。

凭借其在聚合物及改性领域的专业知识,以及在应用方面的优势,博禄服务于众多市场领域的下游合作伙伴。比如,其聚丙烯改性材料可以帮助汽车客户减轻汽车质量、增强汽车性能;公司开发的专业医用级聚合物可应用于重要的医疗消耗品,如哮喘吸入器和胰岛素笔。在电子和电器行业,博禄可将其在应用与加工技术方面的专业知识运用于加强产品的设计与生产;在柔性包装和硬质包装方面,博禄已有大量符合现代生活方式的成功产品案例,这些产品不仅质轻,而且更具有可持续性。

与中国共发展

博禄北亚区高级副总裁王裕能表示:“博禄坚定支持中国政府为全面产业升级提出的‘中国制造2025’倡议。中国政府希望制造业能更加创新和高效,更强调质量而非数量,并呼吁更多的可持续发展,这与我们博禄的发展目标非常吻合。”

Development Trend of Modified Plastics for Automobiles in China

GAOChun-yu

(SINOPEC Economics & Delevelopment Research Institute, Beijing 100029, China)

The application of the main automotive plastic parts (automotive interior parts, exterior parts and engine room parts) was summarized. It is pointed out that modularization is an important method for the plastic parts to be used in the future automobile. The development trend of modified plastics for automobiles is forecasted. With the acceleration of the process of automotive lightweight, there is still a lot of room for the development of modified plastics.

modified plastics; automobile; polypropylene; nylon; development trend

高春雨(1965—),男,高级工程师,主要从事石化产品的市场研究工作。

TQ 322

A

1009-5993(2017)02-0001-07

2017-05-08)