T250无钴马氏体时效钢薄壁件焊接工艺试验

2017-07-12姚春臣王海云曹俊敏刘天宇

姚春臣 王海云 徐 劼 曾 立 曹俊敏 常 海 刘天宇

(1.江南工业集团有限公司,湖南 湘潭 411207; 2.湖南科技工业职业技术学院,湖南 湘潭 411207);3.湘潭大学 机械工程学院,湖南 湘潭 411105)

T250无钴马氏体时效钢薄壁件焊接工艺试验

姚春臣1王海云1徐 劼1曾 立2曹俊敏3常 海1刘天宇1

(1.江南工业集团有限公司,湖南 湘潭 411207; 2.湖南科技工业职业技术学院,湖南 湘潭 411207);3.湘潭大学 机械工程学院,湖南 湘潭 411105)

为了确保T250无钴马氏体时效钢薄壁筒形压力容器的焊接质量和可靠性,制备薄壁片状、筒形焊接试件及角焊缝焊接试件进行了钨极氩弧焊焊接工艺试验。试验结果表明,T250钢具有良好的焊接性,薄壁件钨极氩弧焊不易出现冷裂纹,焊前不需预热,焊后不需进行消除应力的热处理;焊接时,应严格控制焊接电流,防止出现焊接缺陷;焊接后,焊接接头的强度不高,需要通过时效或固溶+时效处理才能达到超高强度钢的强度,其时效工序不可忽视。

马氏体时效钢 薄壁件 压力容器 氩弧焊 时效

0 序 言

马氏体时效钢是在超低碳铁镍马氏体基体上利用某些金属间化合物的沉淀析出进行强化的一类特殊类型的超高强度钢,具有非常优异的强韧性配合[1]。马氏体时效钢在固溶状态下强度、硬度较低,便于成形和切削加工,待加工完毕之后再通过时效处理可获得较高的强度和硬度。所以利用马氏体时效钢时效强化的特点,采用马氏体时效钢制造淬火易变形的某些薄壁件,是解决其热处理变形的有效途径之一[2]。在马氏体时效钢中,无钴的比含钴的价格便宜很多,所以无钴的马氏体时效钢在精密模具和机械零件中的应用越来越多。T250是无钴马氏体时效钢中的一种,时效后的抗拉强度可以满足不低于1 760 MPa的要求,所以选用了T250钢试制一种薄壁焊接件压力容器。为了确保T250钢压力容器的质量,预先作了T250钢薄壁件的钨极氩弧焊焊接工艺试验。

1 制备焊接试件

1.1 试验用材料

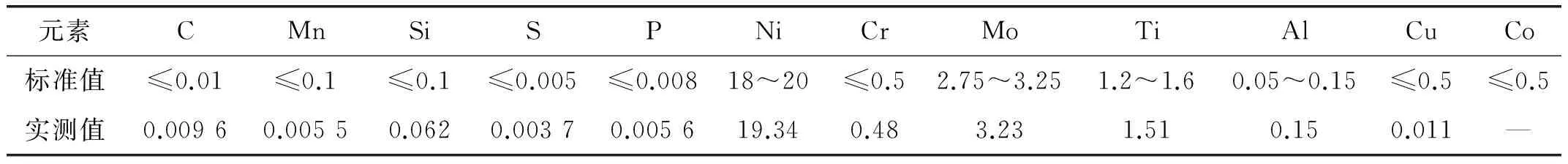

焊接试件的原材料采用国产的T250钢棒料。其直径为200 mm。原材料进厂验收实测的化学成分见表1。其化学成分符合国内有关马氏体时效钢的材料标准要求。

表1 T250钢化学成分(质量分数,%)

1.2 制备焊接试件

首先从直径200 mm的T250 圆钢上截取了横向片状试件,试件经车磨加工成2块厚度为2.3 mm的薄圆片,然后经线切割成2对片状焊接试件及2对小试片(利用边角余料)。试件材料的热处理状态为固溶状态(原材料供应状态)。均未开坡口,即为I形坡口。

然后采用T250圆钢经锻造、旋压、固溶处理和切削加工,制备了2对筒形对接焊接试件。试件的壁厚约为2.2 mm。材料状态为固溶状态。坡口形式也为I形。还制备了用于角焊缝焊接试验的条状试样。

2 焊接试验

2.1 片状试件的对接焊

对焊接试件进行焊前清理之后,采用钨极氩弧焊对试件进行焊接试验。焊机为唐山松下产业机器有限公司出产的1台钨极脉冲氩弧焊机。

先对1号小试片(利用边角余料)进行试焊。对其两端进行定位点焊,电流为140~145 A。点焊后,焊其对接焊缝,电流130 A,结果烧穿。后将电流调小到105 A,才能正常焊接。但试件上留下了烧穿的孔洞。然后焊2号小试片(利用边角余料),两头定位点焊电流105 A,焊接对接焊缝电流105 A。

利用边角余料材料的小试件试焊之后,再焊接2对较大的片状焊接试片。其编号为3号片状试件和4号片状试件。

焊接3号片状试件时,焊接电流为105 A,焊接速度约为200 mm/min。焊接中发现试件正面凹陷,背面下榻,故减小焊接电流到100 A。

焊接4号片状试件时的焊接电流为100 A。焊接速度约为200 mm/min。

因文献[1]介绍马氏体时效钢具有良好的焊接性,无论固溶或时效,焊前均不需要预热,焊后无需热处理,所以上述试片焊前没有进行预热,焊后没有进行后热和消除应力退火。

2.2 筒形试件的对接焊

筒形试件的焊接是在一种带有旋转装置的钨极氩弧焊设备上进行。

1号筒形试件的焊接电流为95~100 A。焊接速度为250 mm/min。焊接1圈。

2号筒形试件的焊接电流为85~90 A。焊接速度为250 mm/min。焊完1圈之后发现局部未焊透,故又加焊了1圈。

筒形试件焊前没有预热,焊后也没有进行后热和消除应力退火。

2.3 角焊缝焊接试验

T250钢薄壁件的角焊缝焊接试验仍采用钨极脉冲氩弧焊。焊机仍为唐山松下产业机器有限公司出产的钨极脉冲氩弧焊机。试件采用条状试件和筒形焊接试件。

焊接电流起初采用90~100 A,试验中发现电流偏大,改为72~80 A后,焊缝成形良好。焊接前后没进行预热、后热和消除应力退火。

2.4 焊接试件的X射线检验

试件焊接后,有意放置了7天。然后才对2件筒形试件和3号、4号片状试件进行了X射线检测。其检测结果为:

(1)2件筒形试件均无裂纹,符合其筒形件的焊接质量要求。

(2)3号片状试件两端定位焊处未焊透,中部焊缝凹陷较大处有长约7~8 mm裂纹。

(3)4号片状试件焊缝无裂纹缺陷。

3 试件的热处理及其力学性能对比

3.1 筒形试件的热处理

在没有焊接外部零件的2号筒形试件上切取加工带有焊缝的拉伸试样。将其中3件试样进行了时效处理。其热处理工艺为:真空回火炉,480 ℃保温4 h,快冷。

同炉热处理的还有经过旋压和固溶处理之后没有进行焊接的母材拉伸试样。

3.2 力学性能对比

该项试验中筒形焊接试件及其母材(筒形旋压件经固溶处理)的力学性能对比见表2。

陆游诗歌中的“古琴”意蕴非常丰富,不仅涉及斫琴、弹琴、听琴、修琴、典琴、赎琴等多方面,而且其诗中的“琴”经常与其他意象相伴而生,构成新的意象,如“琴剑”“琴书”“琴樽”等。而在这些构成的新意象中,“琴书”与“琴剑”在陆游诗中出现的频率较高,而且这两个意象本身的内涵也较为丰富,因此笔者下文即以“琴书”意象和“琴剑”意象为例,进一步探究陆游诗中“古琴”书写的内容。

表2 试件的力学性能对比

表2中的硬度值为在拉伸之前试样两端夹持部位的硬度平均值。焊接试样拉断的断口均位于试样的焊缝部位。

4 讨 论

4.1 T250钢的焊接性

低碳中合金调质钢对焊接热循环较为敏感,在焊接过程中容易出现焊接裂纹等问题。对于高强度结构钢,焊接过程所要解决的一个主要问题就是防止焊后冷裂纹的产生,需要采取预热和后热措施防止冷裂纹。

在该项焊接试验中,无论是片状试件还是筒形试件、条状试件,无论是对接焊还是角接,全都不进行焊前预热和焊后后热、退火,但在外观检验、X射线检验、渗透检验都未发现冷裂纹。这表明T250无钴马氏体时效钢与一般低碳中合金调质钢、高强度结构钢、低合金超高强度钢不同,具有良好的焊接性,不需要进行一般高强钢、低合金超高强度钢焊接所必须进行的预热和及时退火。

高效优质、低能耗和低成本是高强钢焊接的发展方向。T250钢焊接不需要预热、后热和消除应力退火,可以在生产中省去很多麻烦,可以降低焊接能耗和生产成本,与高强钢焊接的发展方向很适应。

4.2 应注意控制焊接电流

T250钢虽然不易出现冷裂纹,但焊接电流偏大时,焊缝中也容易出现裂纹。在该项焊接试验中,片状试件的对接、筒形试件的对接及角接都出现焊接缺陷。起初,操作人员都是凭以往焊接低合金钢的经验预设的焊接电流,适当减小电流之后,焊接试验才符合质量要求的情况。表明按以往的经验预设的电流偏大,采用钨极氩弧焊焊接T250钢时,其焊接电流应比一般低合金超高强度钢焊接时的焊接电流略小一些为好。

从表2可见,固溶状态的T250钢焊接后,焊接接头的抗拉强度大约在900 MPa左右,与调质钢调质状态的抗拉强度相当;经时效热处理之后,焊接接头的抗拉强度达到了1 400 MPa以上。这是马氏体时效钢时效强化的特点,与一般高强钢、低合金超高强度钢完全不同。由此可见,T250钢焊接后的时效,关系到母材和焊接接头的强度,不可忽视。

4.4 焊接接头系数

从表2可见,在该项焊接试验中,固溶状态的T250钢焊接后,焊接接头的抗拉强度与母材的抗拉强度之比为0.83;焊接后时效强化之后的焊接接头的抗拉强度与母材时效强化后的抗拉强度之比为0.75。其焊接接头系数较低,也可能与试样表面没有加工平整、焊缝部位存在凹陷有关。虽然对于准备试制的筒形件压力容器而言,承压时筒形件所受的轴向应力只是切向应力的50%,筒形件轴向对接焊缝的焊接接头系数为0.75,远大于50%,其压力容器不会出现质量和安全问题,但还是需要改进完善焊接工艺,努力提高焊接接头系数,使其达到GB150.1《压力容器第1部分:通用要求》标准中所要求的φ=0.9 mm。

5 生产应用

根据上述焊接试验的情况和讨论分析的意见,改进和完善了T250无钴马氏体时效钢薄壁筒形压力容器焊接及热处理工艺,解决了产品试制中的焊接及其焊后热处理技术问题。

例如,薄壁筒形焊件的对接,焊接电流采用95~100 A;角接焊件的焊接电流采用70~80 A。焊后质量检验均符合产品要求。各种焊件焊接前均不预热,焊后不进行后热和退火,方便了操作,简化了管理。

焊接经时效强化处理之后,其材料强度、焊接接头强度、产品水压爆破试验强度等各项技术指标均达到产品验收规范的要求,从而顺利完成了产品试制任务。

6 结 语

(1)T250无钴马氏体时效钢具有良好的焊接性,薄壁件钨极氩弧焊不易出现冷裂纹,焊前不需预热,焊后不需进行消除应力热处理。

(2)T250无钴马氏体时效钢薄壁件焊接时,应严格控制焊接电流,防止因电流偏大而出现的焊接热裂纹、咬边等缺陷。

(3)T250钢焊接后,通过时效才能达到超高强度钢的强度,其时效工序不可忽视。

[1] 干 勇, 田志凌, 董 瀚, 等. 钢铁材料手册[下] [M]. 北京: 化学工业出版社, 2009.

[2] 姚春臣, 王海云, 刘赞辉, 等. T250马氏体时效钢筒形件真空固溶时效工艺试验[J]. 金属加工(热加工), 2015,(Z2): 100-102.

2017-01-18

湖南省科技计划项目经费资助(2015CK3024)

TG457.11

姚春臣,1953年出生,硕士,研究员级高级工程师。主要从事材料及热处理、焊接、航天工程等专业技术工作。