5CrNiMo热作模具CO2气体保护焊修复用药芯焊丝研制

2017-07-12余圣甫

李 昱 余圣甫

(华中科技大学 材料科学与工程学院,武汉 430074)

5CrNiMo热作模具CO2气体保护焊修复用药芯焊丝研制

李 昱 余圣甫

(华中科技大学 材料科学与工程学院,武汉 430074)

开发了用于5CrNiMo热作模具修复的药芯焊丝,用高速摄影观察NaF含量对焊接电弧稳定性的影响,并对堆焊层金属组织和力学性能进行测试分析。结果表明,当药芯粉中加入质量分数为1.5%的NaF作为稳弧剂时,焊接过程最稳定,产生的焊接飞溅最少且以小颗粒飞溅为主;优化后的焊丝堆焊获得的堆焊层表面无焊接缺陷;堆焊层金属主要为马氏体,硬度高于锻造5CrNiMo热作模具钢;在600 ℃高温环境下,堆焊层金属强度与室温强度相当,高温稳定性好;堆焊层金属在600 ℃的磨损率比锻造5CrNiMo热作模具钢低18.75%,可用于模具钢的堆焊修复。

5CrNiMo热作模具 药芯焊丝 焊接工艺 堆焊层金属

0 序 言

热作模具钢是模具钢的重要组成部分,主要用于制造锤锻模、热挤压模和压铸模,其工作特点是在一定的负荷下使高温固态金属发生塑性变形或使高温液态金属压铸成形,在工作过程中,热作模具由于与高温金属直接接触会发生高温氧化并承受着极大的冲击载荷与强烈的塑性摩擦,容易出现高温磨损等失效形式,造成模具报废[1-4]。通过堆焊的方法修复热作模具钢,使修复后的模具具有与之前相当甚至更好的性能,可以有效的提高模具的使用寿命,降低生产成本,具有极大的经济效益[5]。

近年来国内进行5CrNiMo热作模具堆焊修复时,多用焊条电弧焊,其自动化程度和生产效率较低。相较于焊条电弧焊,半自动CO2气体保护焊配合药芯焊丝进行模具钢修复具有高效、便于操作等优点,同时药芯焊丝比手工焊条生产效率高,且可以灵活配比合金成分。然而,专用5CrNiMo热作模具CO2气体保护焊焊丝很少见。针对这一情况,文中开发出一种适用于CO2气体保护焊修复5CrNiMo热作模具的金属型药芯焊丝,并通过在药芯焊丝中加入稳弧剂,研究稳弧剂含量对焊接过程稳定性和焊接飞溅的影响[6];并对堆焊层金属组织成分、硬度、拉伸性能及高温耐磨性进行了测试分析。

1 试验材料与方法

1.1 焊丝成分设计

以5CrNiMo热作模具钢的化学成分(表1)为依据设计药芯焊丝成分。在5CrNiMo化学成分的基础上适当降低C的含量,降低裂纹产生倾向;适当提高Cr,V的含量,保证堆焊层金属的强度和硬度;提高Mn含量,保证堆焊层金属的韧性及焊接脱氧;提高Mo的含量,保证堆焊层金属的高温稳定性。按以上思路制作药芯焊丝,获得熔敷金属化学成分见表2[7]。同时,针对CO2气体保护焊焊接电弧不稳定,焊接飞溅较大等缺点,在药芯焊丝中加入适量NaF作为稳弧剂,保证焊接过程的稳定性,为获得合适的NaF含量,试验设计NaF质量分数分别为0%,0.5%,1%,1.5%,2%,2.5%,比较在药芯焊丝中加入不同含量NaF对焊接电弧稳定性及焊接飞溅的影响。根据堆焊层金属成分, 选择合适的药芯粉材,拉拔出直径为1.2 mm,填充率为15%的药芯焊丝。

1.2 试验方法

试验采用CO2气保护焊在尺寸为200 mm×150 mm×16 mm的Q235基板上堆焊,焊接电流I=240 A,焊接电压为U=32 V,气体流量Q=20 L/min,焊丝伸出长度L=25 mm,焊接速度v=45 cm/min。

采用CMOS高速摄影仪拍摄焊接过程,记录焊接飞溅情况,背景光源采用激光,功率为30 W,拍摄帧率为1 500 f/s;收集焊接飞溅颗粒,按直径大小统计飞溅颗粒,并称出焊前、焊后试板及飞溅颗粒的质量,按公式(1)计算飞溅率:

表1 5CrNiMo热作模具钢化学成分(质量分数,%)

表2 堆焊层金属化学成分(质量分数,%)

ω=G1/(G1+G2)×100%

(1)

式中,ω为飞溅率;G1为飞溅质量;G2为堆焊层金属质量。

采用AE2000MET显微镜观察经预磨、抛光及腐蚀后堆焊层金属微观组织形貌。

采用200HR-150型洛氏硬度计测量堆焊层及锻造5CrNiMo热作模具钢硬度。

采用AG-100KN试验机进行高温拉伸试验,试验环境温度为室温及600 ℃,保温时间10 min,加载速度2 mm/min,获得试样的断后伸长率、断面收缩率、屈服强度及抗拉强度。

采用BRUKER CETR-UMT摩擦磨损设备进行高温干摩擦磨损试验[8],试验采用销盘式对磨,上摩擦副为堆焊层金属,下摩擦副为锻后调质态5CrNiMo钢,试样尺寸如图1所示。试验环境温度为600 ℃,保温时间10 min,载荷400 N,试验盘转速为300 r/min,磨损时间30 min,试验前后用精度为0.000 1 g的电子天平称重,计算失重量及其磨损率。

图1 高温磨损试验摩擦副尺寸

2 试验结果与分析

2.1 焊缝表面成型质量

图2为药芯焊丝堆焊所得焊缝表面成型照片。可以看出,焊道整齐,堆焊层金属表面没有裂纹、咬边、气孔等缺陷,成型质量良好。由此可见,研制的焊丝在给定的参数值下进行焊接有良好的成型性。

2.2 NaF对焊接工艺性能的影响

焊接电弧的稳定性是指在正常焊接情况下,焊接电弧电压和焊接电流随时间的波动幅度[9]。在焊接过程中,焊接电弧电压和焊接电流随时间波动的幅度越小,焊接电弧的稳定性越好。图3为药芯焊丝药芯粉中NaF与焊接电弧电压波动值的关系。由图可见,随着氟化钠的增加,焊接电弧的稳定性呈先增加后降低的趋势,这是由于在焊接冶金过程中,NaF分解产生很多钠离子和氟离子,钠离子的电离电位较低,比较容易电离,保证了焊接电弧中带电粒子数量;氟离子则会与焊接过程中产生的氢离子结合,产成HF气体。当NaF含量较低时,钠离子起主导作用,起到了稳定电弧的作用,当NaF含量不断增加,HF气体逐渐增多,在熔滴中产生气泡,气泡爆破,降低了焊接电弧的稳定性[10]。

表3为药芯焊丝中不同NaF含量对飞溅的尺寸大小与飞溅颗粒质量分数的影响。图4为焊接过程高速摄影照片,可以看出在该焊接规范下,熔滴过渡的主要形式是细颗粒过渡,熔滴直径为焊丝直径的1.5倍左右。从图表中可以看出,当NaF质量分数为0%,即不加入NaF时,焊接电弧波动较大,产生大量飞溅,且以大颗粒飞溅为主,当NaF质量分数为1.5%时,焊接电弧稳定,产生的飞溅最少,且以小颗粒飞溅为主。

表3 NaF对焊接飞溅颗粒大小的影响

图4 NaF质量分数对焊接过程电弧及飞溅的影响

图5为药芯粉中NaF质量分数对焊接飞溅率的影响。由图看出,加入NaF可以降低药芯焊丝的飞溅,但NaF质量分数达到1.5%以后,焊接飞溅率反而升高。这是因为NaF在焊接冶金过程中生成Na+和F-,Na+可以稳定电弧,细化熔滴,而F-与H+结合形成HF。因此,当NaF的比例适当,可以减少焊接飞溅。若药芯粉中加入较多NaF时,在焊接冶金过程中,会产生较多HF气体,反而使得焊接飞溅率增大。

图5 NaF质量分数对焊接飞溅率的影响

2.3 堆焊层金属化学成分及微观组织

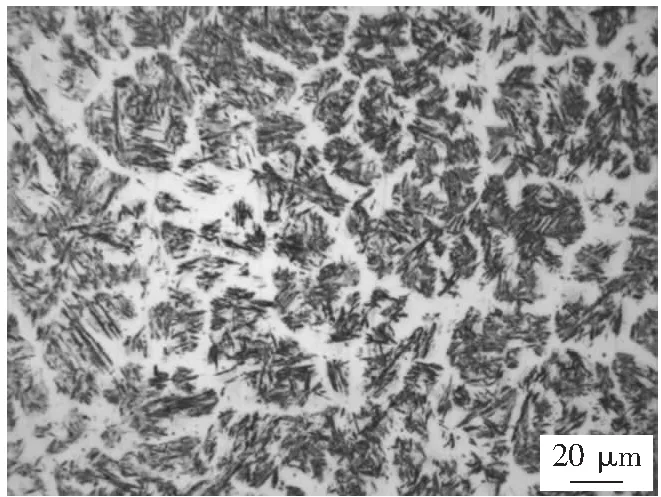

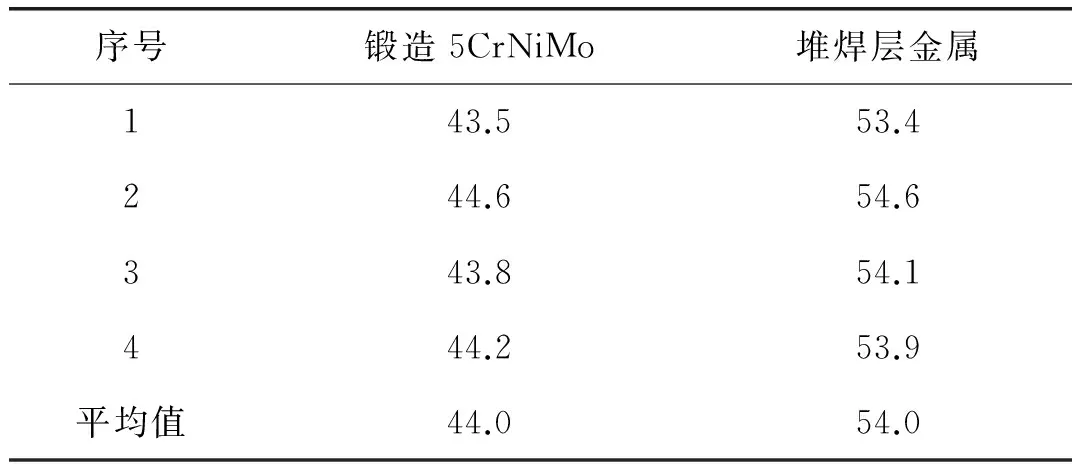

表4为试验所得堆焊层金属化学成分表,图6为堆焊层金属焊态的微观组织照片,堆焊层金属焊态的微观组织主要为马氏体和少量残余奥氏体。表5为堆焊层金属及锻造5CrNiMo钢硬度的测量结果。从表中可以看出堆焊层金属硬度明显高于锻造5CrNiMo钢。这是由于堆焊层金属中马氏体组织含量较高,同时药芯焊丝中Cr,Mo,V的含量较高,这些元素与碳元素的结合性能比Fe与碳元素的结合性能强,在焊接冶金过程中,与碳元素结合形成碳化物,提高了堆焊层金属的硬度[11]。

表4 堆焊层金属化学成分(质量分数,%)

图6 堆焊层微观组织

表5 堆焊层金属及锻造5CrNiMo硬度测量 HRC

2.4 堆焊层金属拉伸性能

如图7所示,试验得到焊态堆焊层金属室温及600 ℃环境下拉伸试验应力与位移的曲线,表6为试验获得的焊态堆焊层金属的力学性能,包括断后伸长率A、断面收缩率Z、屈服强度ReL以及抗拉强度Rm。从表中可以看出,堆焊层金属在室温及600 ℃高温环境下,屈服强度及抗拉强度变化不大,这是因为在药芯焊丝中提高了Mo元素的含量,细化了堆焊层金属的晶粒,提高了堆焊层金属的热强性能,抑制堆焊层金属的回火脆性,使堆焊层金属在高温时仍保持足够的强度[12]。

图7 室温及600 ℃应力-位移曲线

2.5 堆焊层金属高温磨损性能

表7为5CrNiMo热作模具钢与堆焊层金属高温摩擦磨损的试验结果,从表中可以看出,堆焊层金属的磨损失重率低于锻造生产的5CrNiMo的磨损失重率,通过计算可知,磨损率下降18.75%。这是因为堆焊层金属中的Cr,Mo,V的含量较之锻钢中的含量要高,这些元素都是强碳化物形成元素,在焊接过程中,与C元素结合,形成碳化物,提高了堆焊层金属的高温摩擦性能,降低了堆焊层金属的高温磨损率[13]。

表6 室温及600 ℃拉伸性能试验

表7 锻造5CrNiMo及堆焊层金属磨损情况

3 结 论

(1)添加NaF作为稳弧剂,可有效提高焊接过程稳定性,减少焊接飞溅。当添加NaF的质量分数为1.5%时,焊接过程最稳定,飞溅较少且以小颗粒飞溅为主。

(2)堆焊层金属在室温环境下,抗拉强度为1 095.77 MPa,屈服强度为970.21 MPa;在600 ℃环境下,抗拉强度为1 061.93 MPa,屈服强度为926.24 MPa,堆焊层金属高温稳定性好。

(3)药芯焊丝中Cr,V等元素提高组织中碳化物和马氏体含量,提高堆焊层的硬度和耐磨性。600 ℃时堆焊层金属的平均磨损失重为0.004 7 g,磨损率为0.13%,其磨损率比之锻造5CrNiMo钢材的磨损率低18.75%,抗高温磨损性能更优。

[1] 谭 成, 马党参, 王华昆,等. H13钢压铸模具的失效分析[J]. 机械工程材料, 2016, 40(1):106-110.

[2] 彭竹琴, 李俊魁, 齐振东,等. H13模具钢等离子熔覆WC/Ni基复合涂层研究[J]. 中原工学院学报, 2015, 26(6):48-52.

[3] 丁立红, 雷卫宁. 5CrNiMo模具堆焊修复覆层组织与性能研究[J]. 热加工工艺, 2016(1):55-58.

[4] 卜建荣, 徐君燕. 焊后热处理对5CrNiMo钢堆焊熔合区组织及韧性影响[J]. 热加工工艺, 2015(5):217-219.

[5] 刘元伟,亓 翔,魏训青,等. 热作模具的堆焊修复技术[J].精密成形工程,2016,8(3): 68-73,77.

[6] 彭思源,朱绍峰,刘 露,等. 合金元素对药芯焊丝堆焊层组织和性能的影响[J]. 热加工工艺,2015,44(7): 32-35.

[7] 孙 威,王江鸿,张汉谦,等. 国内外典型药芯焊丝的熔滴过渡及其工艺特性[J]. 焊接,2007(6): 7-10.

[8] 崔 晶,陈 跃,刘敬超,等. 高温氧气条件下CrNiMo钢的摩擦磨损特性研究[J].润滑与密封,2009,34(2): 34-37.

[9] 余圣甫,李志远,黄汉荣,等. 氟化物对碱性药芯焊丝焊接工艺性能的影响[J]. 焊接,2000(12): 30-33.

[10] 任重阳,余圣甫,晋家兵. 高铬铸铁型药芯焊丝熔滴过渡及飞溅试验研究[J]. 焊接,2015(3): 23-26.

[11] 陈再枝,姜桂兰. 提高5CrNiMo锻模钢性能的研究[J]. 钢铁研究学报,1993,5(2): 39-45.

[12] 匡建新,汪新衡,刘安民,等. 5CrNiMo钢大型热锻模复合强化工艺研究[J]. 材料热处理技术,2011,40(6): 187-189.

[13] 杨 可,余圣甫,杨 华. 氮合金化堆焊硬面合金组织与耐高温磨损性能[J]. 焊接学报,2011,32(1): 5-8.

2017-01-21

TG422.3

李 昱,1993年出生,硕士研究生,主要从事热作模具堆焊修复方面的研究工作。