稠油蒸汽吞吐逐级深部封窜及乳化降黏复合技术

2017-07-10张丁涌

张丁涌

中石化胜利油田分公司现河采油厂

稠油蒸汽吞吐逐级深部封窜及乳化降黏复合技术

张丁涌

中石化胜利油田分公司现河采油厂

针对稠油高轮次吞吐阶段出现的严重汽窜问题,采取了稠油乳化降黏技术,大幅度地提高了周期吞吐采收率,为了克服单一封窜或乳化降黏技术的局限性与不足,提出了稠油蒸汽吞吐逐级深部封窜与乳化降黏复合技术。通过室内实验和物理模拟实验,优选了具有不同耐温能力的封窜剂和具有高效降黏效果的乳化降黏剂,进而确定了逐级深部封窜体系,即近井地带、过渡地带及远井地带组合封窜剂。室内实验结果表明,逐级封窜体系的封堵率达到了99%以上,乳化降黏体系的降黏率达到了95%以上。该技术在矿场的成功应用,有力地证明了该技术能够有效提高稠油开发效果,为同类稠油油藏提高采收率提供了理论支撑和技术支持。

稠油;蒸汽吞吐;深部封窜;乳化降黏

目前现河稠油主力油藏已进入高轮次吞吐末期,为实现产能平稳接替,2007年以来乐安油田针对薄层、出砂、超稠等低品质油藏,应用了以裸眼精密滤砂管为主的热采水平井配套开发新技术,实现了稠油新区的规模开发,但目前区块井间汽窜现象严重,由层内汽窜逐步向层间汽窜发展,并且有逐渐加剧的趋势,严重影响了稠油区块开发效果。

由于注蒸汽温度高达200 ℃以上,目前国内外主要采用超细水泥、粉煤灰、树脂等材料[1-2]进行单级段塞蒸汽封窜提高采收率,封窜剂使用单一,并且封窜剂体系运移距离较近,封窜半径较小,主要作用于近井地带[3-4],造成蒸汽很快绕流,封窜调流效果有限,措施有效期短。为了进一步提高稠油蒸汽吞吐周期采收率,加大对过渡地带、远井地带封窜调控,提高封窜有效期,笔者结合注蒸汽过程中地层温度分布特征,提出稠油蒸汽吞吐逐级深部封窜与乳化降黏复合技术,研发了适合于稠油油藏蒸汽吞吐的系列深部封窜剂和乳化降黏剂,根据温度分布划分封窜空间,组合不同耐温性的封窜剂进行深部封窜,在注蒸汽热效应的基础上,增加化学效应,既能提高蒸汽波及体积,加大蒸汽热利用率,又能对稠油化学乳化降黏,降低表面黏附功[5],提高洗油效率,改善稠油油藏开发效果。

1 技术作用机理

Working mechanism

1.1 逐级深部封窜机理

Mechanism of in-depth stepwise channeling blocking

注蒸汽过程中,地层温度是随时间和距离变化的[6],利用CMG进行数值模拟,通过建立概念模型,考察现河稠油区块注蒸汽过程中温度分布特征。设油藏平均渗透率1 D,油层中部存在2 m厚的高渗透层(渗透率为10 D),孔隙度为30%,油层厚度为10 m,注气强度差为150 t /d。数值模拟得到的注蒸汽过程中径向距离和温度分布见图1。

图1 非均质油藏注蒸汽后的温度分布Fig.1 Temperature distribution in the process of steam huff and puff

由图1可知,低渗层由井筒向地层深部温度迅速降低,在20 m左右温度降低到油藏初始温度;高渗层在15 m以内保持很高温度,在40 m左右温度降低到油藏初始温度。该现象说明,由于地层非均质性,注入蒸汽主要加热高渗层,热量损耗[7],注入蒸汽对地层深部的加热作用大大降低,为了提高低渗层的蒸汽波及体积需要进行封窜。因此,根据注蒸汽过程中的温度分布特征,将封窜空间划分为近井地带、过渡地带和远井地带,从而实现逐级深部封窜。近井地带封窜剂耐温能力为150~300 ℃,过渡地带封窜剂耐温能力为120~150 ℃,远井地带封窜剂耐温能力为70~120 ℃。

1.2 稠油乳化降黏原理

Principle of emulsifying viscosity reduction for heavy oil

蒸汽对地层的加热效果由井眼向外是降低的,根据现河稠油黏温曲线,在远井地带时,原油黏度仍然属于稠油范畴,有效驱替存在难度。因此可以先注入乳化降黏剂,再注入封窜剂将该剂推入远井地带,在热效应作用存在明显局限性的远井地带,增加化学效应的作用,对热效应进行协同和补充[7];在措施后开采过程中,乳化降黏剂能够有效降低原油黏度,增加原油流动性,使原油易于脱离砂岩表面流入井底,提高洗油效果。

加入的乳化降黏剂作为表面活性剂,可以提高远井地带蒸汽,尤其是蒸汽加热水的洗油效率[7]。从表面活性剂对黏附功的影响方面考虑[8],假定在水环境中从岩石表面拉开一个接触面为1 cm2的油滴,所需要的黏附功

如图2所示,在作用O点存在3个相互作用的张力,在平衡状态下满足

式中,W黏附为拉开油滴所需的黏附功,mN/m;σ油水为油水界面张力,mN/m;σ水岩为水岩界面张力,mN/m;σ油岩为油岩界面张力,mN/m;θ为油水界面与岩面夹角,°。

图2 各种界面张力的相互关系Fig.2 Interrelationship between various interfacial tensions

由于表面活性剂可以大幅降低σ油水,那么即可实现降低黏附功的作用,同时降低原油黏度,有益于原油流动而采出[9]。

2 逐级深部封窜体系研究

In-depth stepwise channeling blocking system

2.1 近井地带封窜剂

Channeling blocking agent used near the wellbore

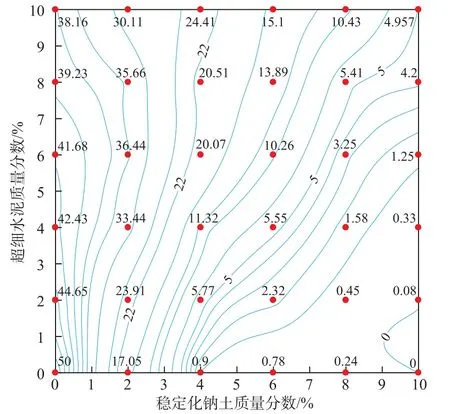

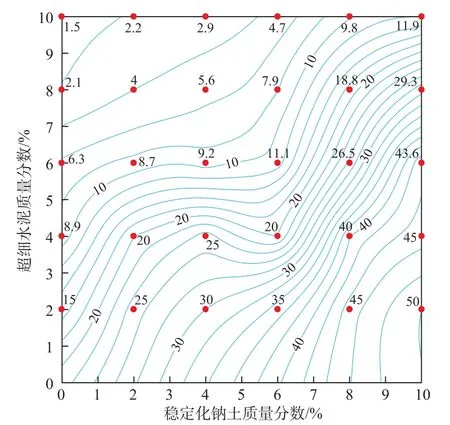

由于近井地带温度高,无机材料耐温性能优异、成本低廉,因此研发了一种耐高温无机固化体系用于近井地带的封窜。该体系由超细水泥(粒径7 μm)和钠土(粒径16 μm)组成,评价了系列不同质量复配体系在高温条件下(95 ℃)的析水指数和固化强度,实验结果如图3和图4所示。根据固化强度高析水指数小(析水指数小于15 mL,针入度小于12 mm)和超细水泥含量低(低于8.0 %)等条件,选定超细水泥与钠土复配体系的配方为:6.0 %超细水泥 + 5.0 %钠土,实现注得进、走得远、封得住。

图3 超细水泥与稳定化钠土析水指数等值图(mL)Fig.3 Water evolution index contour of ultrafine cement and stabilized natrium soil (mL)

图4 超细水泥与稳定化钠土锥入度等值图(mm)Fig.4 Penetration contour of ultrafine cement and stabilized natrium soil (mm)

通过填砂管岩心物理模拟实验考察了封窜剂配方6.0%超细水泥+5.0%钠土的封堵能力,注入量为0.5 PV,注入封窜剂后在95 ℃下恒温24 h测定封堵能力,在300 ℃下放置15 d后再测定封堵率,实验结果见表1。

表1 6.0%超细水泥 + 5.0%钠土的封堵能力Table 1 Shut-off capacity of 6.0% superfine cement +5.0% sodium soil

由表1可知,超细水泥与钠土复配体系封堵率高达99.9%,300 ℃下15 d后封堵率仍高达97.3%,表明复配体系具有很好的封堵能力和热稳定性。

2.2 过渡地带封窜剂

Channeling sealing agent used for transition zone

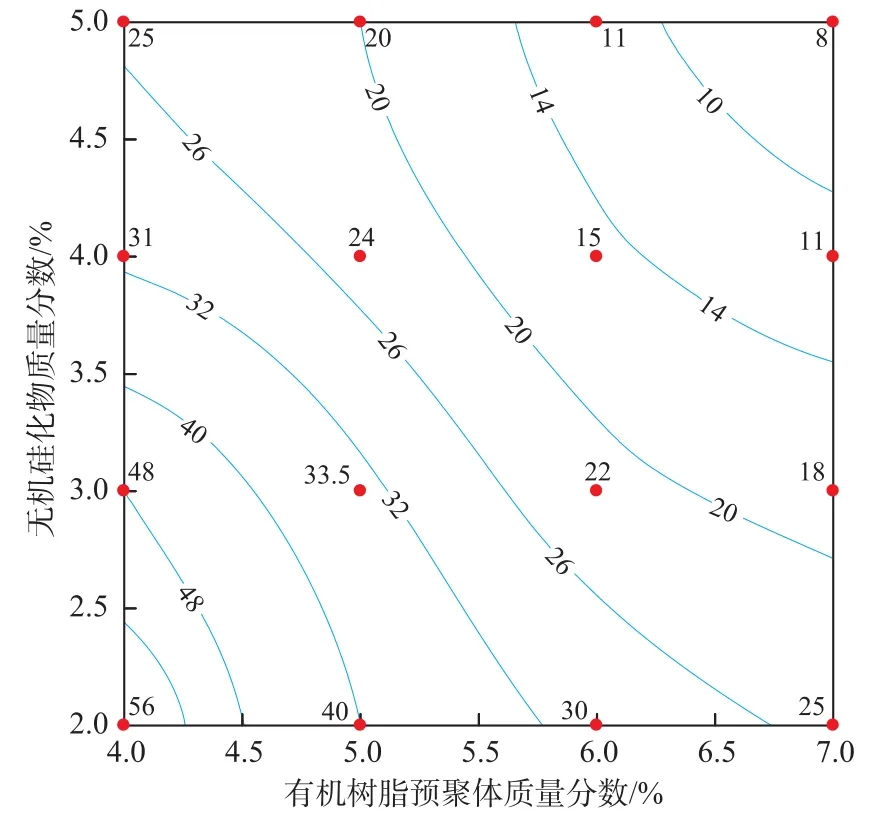

基于过渡地带封窜剂耐温能力在120~150 ℃的要求,研发了一种有机树脂预聚体/无机硅化物交联冻胶,利用低浓度的有机树脂预聚体和无机硅化物通过高温下分子之间羟基的缩合形成一种互穿网络状结构,起到在高温下封窜作用。在130 ℃下,评价不同质量分数有机树脂预聚体和无机硅化物溶液体系的成胶性能,实验结果如图5所示。实验结果表明,各体系形成的冻胶强度均能达到Ⅰ级别[10],成胶时间在8~56 h可调。考虑到现场应用,有机树脂/硅化物冻胶体系的优化配方为5%有机树脂预聚体+4%无机硅化物,在130 ℃下老化90 d无脱水现象,性能稳定。

图5 有机树脂/无机硅化物成胶时间等值图(130 ℃)Fig.5 Gelling time contour of organic resin/inorganic silicide (130 ℃)

2.3 远井地带封窜剂

Channeling blocking agent used far from the wellbore

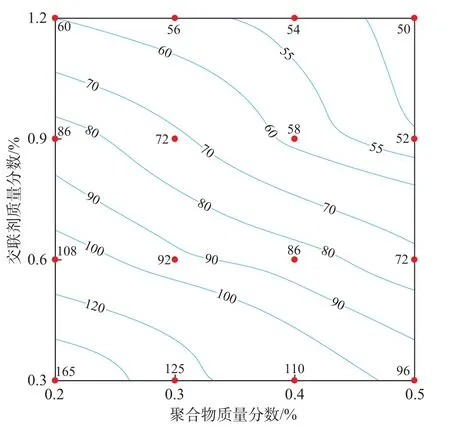

远井地带封窜剂耐温要求为70~120 ℃,可使用常规冻胶。冻胶是选择性堵剂,对油藏伤害小,由于铬冻胶适用于中低温油藏条件的封堵,因此选用酚醛树脂冻胶。在70 ℃、110 ℃下分别考察了不同质量分数聚合物溶液和酚醛树脂交联剂溶液形成的体系的成胶性能,实验结果如图6和图7所示。

图6 70℃酚醛树脂冻胶成胶时间等值图(h)Fig.6 Gelling time contour of phenolic resin gel under 70℃(h)

图7 110 ℃酚醛树脂冻胶成胶时间等值图(h)Fig.7 Gelling time contour of phenolic resin gel under 110℃(h)

由图6、图7可以看出,酚醛树脂冻胶70~110 ℃下成胶时间可以控制在1~17 d,且冻胶封窜剂具有良好的稳定性,现场可根据封窜距离选择所需成胶时间的配方。

3 乳化降黏体系研究

Emulsifying viscosity reduction system

在乳化降黏中使用的乳化降黏剂应满足能将稠油乳化成水包油乳状液效果的要求[11]:用量少、与地层水配伍、易脱水、乳化降黏效果好、耐温性能强、不影响油水分离。

3.1 乳化降黏剂体系优化

Optimization of emulsifying viscosity reduction system

表面活性剂是稠油乳化降黏剂用得最多的一类乳化降黏剂,它可分为阴离子型、阳离子型、非离子型、阴离子非离子型与阳离子非离子型五类[12]。本文主要选用了阴离子型表面活性剂、非离子型表面活性剂、阴离子-非离子型表面活性剂及碱作为乳化降黏剂研究对象进行研究。其中目的区块原油脱气后密度0.982 5 g/cm3,胶质含量36.6%,沥青质含量5.4%,50 ℃黏度12 160 mPa·s。

将筛选好的常用乳化降黏剂配制成水溶液后,按1∶1的油水体积比与加热后的原油均匀混合,分别对配制好的乳状液在50 ℃下进行不同转速的黏度测试,通过流变方程求3 s-1剪切速率下对应的黏度作为该温度下体系的黏度。根据稠油乳化前后的黏度值计算降黏率。同时取乳状液30 mL于50 mL的具塞量筒内,然后将具塞量筒置于50 ℃的水浴中,记录不同时间内乳状液分出水的体积,计算乳状液体系的脱水率。不同乳化降黏剂对稠油的乳化降黏结果见表2。

表2 乳化降黏剂对稠油的乳化降黏结果Table 2 Emulsifying viscosity reduction effect of emulsifying viscosity reducer on heavy oil

由表2可见,所提供的各种乳化降黏剂在实验条件下都能形成O/W乳状液,根据优选指标降黏率较高(>90%)、脱水率较大(>80%),优选出性能较好的乳化降黏剂为阴离子表面活性剂ABS、非离子表面活性剂OP-15和两性表面活性剂YG210-10,从乳化降黏效果和脱水效果均显示YG210-10效果最好,因此初步优选两性表面活性剂YG210-10为乳化降黏剂。

将乳化降黏剂OP-15和YG210-10配成不同质量分数的水溶液,与稠油油样按油水体积比6∶4制备乳化体系,测定50 ℃下不同乳化体系的黏度与脱水情况。实验结果(图8)可以看出,稠油黏度与乳化降黏剂质量分数存在负相关关系,而乳化体系脱水率与乳化降黏剂质量分数为正相关关系,但当乳化降黏剂质量分数高于0.2%后,质量分数对体系乳化降黏性能及脱水率影响较小,考虑到成本因素,建议乳化降黏剂选用YG210-10,质量分数为0.2%~0.4%。

图8 乳化降黏剂质量分数对稠油黏度的影响Fig.8 Effect of mass fraction of emulsifying viscosity reducer on the viscosity of heavy oil

3.2 乳化降黏剂适应性评价

Evaluation on the adaptability of emulsifying viscosity reducer

乳化降黏剂在乳化降黏过程中面临着蒸汽吞吐造成的地层局部温度剧烈变化及产出油破乳问题,因此有必要评价乳化降黏剂的适应性。

3.2.1 温度对乳化降黏剂的影响 选择表面活性剂ABS、OP-15和YG210-10的质量分数均为0.3%,按6∶4的体积比将油样与乳化降黏剂混合配制成乳状液后,进行不同温度下的黏度和脱水率测定实验。实验结果(图9)表明,在没有加入乳化降黏剂时,稠油黏度随温度增加呈指数下降,黏温曲线指数拟合关系较好。加入乳化降黏剂后,乳化稠油体系整体黏度较低,YG210-10乳化稠油黏度仅为13~16 mPa·s,远低于加温至120℃时稠油黏度(260 mPa·s),YG210-10乳化降黏剂具有较好的乳化效果及较高的耐温性。另一方面,对比YG210-10和OP-15乳化后脱水率,发现乳化稠油体系均随温度的增加而容易破乳。这可能是由于随着温度的升高,分子热运动加剧,导致水分子无序化加剧,使得乳化降黏剂分子更易溶于水中,减少了油水界面吸附量,使得乳状液稳定性变差而破乳,且YG210-10破乳效果更好。

图9 温度对稠油乳化降黏的影响Fig.9 Effect of temperature on emulsifying viscosity reduction of heavy oil

3.2.2 乳化降黏剂对破乳的影响 由于乳化降黏剂的加入可能对后续的稠油破乳有较大影响[12],实验选用0.3%YG210-10乳化降黏剂研究其对乳化稠油体系破乳的影响。首先在50℃恒温水浴中评价了破乳剂、乳化降黏剂与地层水配伍性效果较好。

采用自来水按油水体积比为6∶4配制乳状液,分别加入破乳剂、破乳剂乳化降黏剂混合体系,观察其在50 ℃下60 min的脱水率情况,评价乳化降黏剂对破乳剂破乳效果的影响。实验结果表明,在破乳剂质量浓度为100 mg/L时,随着乳化降黏剂的加入,破乳效果有一定的影响,但脱水率均在85%以上,不影响破乳效果。

4 矿场试验

Field test

稠油蒸汽吞吐逐级深部封窜与乳化降黏复合技术矿场试验3井次,措施后平均生产周期129 d,平均累计产液1 663 t,平均累计产油565 t,对比上周期增液量145 t,增油499.1 t,平均峰值日产油9.58 t/d,增加1.58 t/d,平均最低含水率40.2%,比上周期最小值降低9.4个百分点,较上一周期增油35%。以草20-平11井矿场试验为例,施工后周期生产140 d,累计产液1 540 t,累计产油457 t,比上周期增加224 t,增油305.9 t;峰值11 t,增加0.6 t。较上一周期增油85%,证明稠油蒸汽吞吐逐级深部封窜与乳化降黏复合技术有较大工业化应用潜力,能够大幅度提高稠油蒸汽吞吐采收率。

5 结论

Conclusions

(1)提出了稠油蒸汽吞吐逐级深部封窜与乳化降黏复合技术,并阐述了该技术的作用原理。基于注蒸汽过程中地层温度梯度分布,对汽窜通道进行逐级深部封窜,同时发挥远井地带吞入乳化降黏剂的乳化降黏效果,发挥两者的协同效应,既提高了蒸汽波及体积,加大了蒸汽热利用率,又对稠油进行了乳化降黏,降低了表面黏附功,提高了洗油效率。

(2)研发了适用于稠油蒸汽吞吐的逐级深部封窜体系和乳化降黏体系。逐级深部封窜体系:近井地带封窜剂为6.0 %超细水泥 + 5.0 %钠土,过渡地带封窜剂为5%有机树脂预聚体+4%无机硅化物,远井地带封窜剂为酚醛树脂冻胶;乳化降黏体系为0.2%~0.4% YG210-10。室内实验结果表明,逐级封窜体系的封堵率达到了99%以上,乳化降黏体系的降黏率达到了95%以上。

(3)运用该技术开展了矿场试验3井次,有效率100%,3口井平均吞吐周期增油499.1 t,较上一周期增油35%,有力地证明了该技术能够有效提高稠油开发效果,具有广阔的工业化推广应用价值。

References:

[1]郑延成,李绍泽.改善吸汽剖面的高温暂堵剂研究[J].石油钻探技术,2000,28(3):41-43.ZHENG Yancheng,LI Shaoze.Study on high temperature temporary bridging agents to improve gas absorption profile [J].Petroleum Drilling Techniques,2000,28(3):41-43.

[2]张绍东.热采堵水调剖剂研究及应用[J].特种油气藏,2001,8(3):74-77.ZHANG Shaodong.Study and application of water plugging and profile adjusting agent for thermal production [J].Special Oil and Gas Reservoir,2001,8(3): 74-77.

[3]戴彩丽,纪文娟,姜汉桥,赵福麟,姬承伟,秦涛.用于稠油蒸汽吞吐井深部封窜的热触变体系的性能试验[J].中国石油大学学报(自然科学版),2010,34(4):167-171.DAI Caili,JI Wenjuan,JIANG Hanqiao,ZHAO Fulin,JI Chengwei,QIN Tao.Petformance experiment on thermal thixotropic system for deep channeling plugging in steam huff and puff wells [J].Journal of China University of Petroleum (Natural science Edition),2010,34(4): 167-171.

[4]毛金成,刘佳伟,李勇明,赵金洲.超稠油化学降粘剂研究与进展[J].应用化工,2016,45 (7):1367-1371.MAO Jincheng,LIU Jiawei,LI Yongming,ZHAO Jinzhou.Research and development of super heavy oil viscosity reducer [J].Applied Chemical Industry,2016,45(7): 1367-1371.

[5]燕玉峰,于世虎,郑云香,吴伟.高胶质沥青质超稠油降粘剂YZ-31的研究[J].化学研究与应用,2015,27(5):760-763.YAN Yufeng,YU Shihu,ZHENG Yunxiang,WU Wei.A viscosity reducing agent YZ-31 for super heavy oil with high resin and asphaltene contents [J].Chemical Research and Application,2015,27(5): 760-763.

[6]武俊文,熊春明,雷群,张建军,李隽,曹光强.阳离子型双子表面活性剂在制备耐高温、高矿化度泡排剂中的应用[J].石油钻采工艺,2016,38(2):256-259.WU Junwen,XIONG Chunming,LEI Qun,ZHANG Jianjun,LI Jun,CAO Guangqiang.Application of gmini surfactant in preparing foaming drainage agent with resistance to high temperature and high salinity [J].Oil Drilling & Production Technology,2016,38(2): 256-259.

[7]石植真,陈艳玲.聚氨酯型化合物用作稠油降粘剂的尝试[J].当代化工研究,2016 (6):110-113.SHI Zhizhen,CHEN Yanling.Attempt of using polyurethane compound as heavy oil viscosity reducer[J].Contemporary Chemical Research,2016 (6): 110-113.

[8]刘宏生.高温高压润湿性及界面张力仪功能扩展的探讨与应用[J].石油工业技术监督,2016,32(5):1-3.LIU Hongsheng.Discussion and application of high temperature and high pressure wettability and function extension of interfacial tension meter [J].Technology Supervision in Petroleum Industry,2016,32(5): 1-3.

[9]贾敏,黄维安,邱正松,江琳,曹杰,钟汉毅,毛惠.超高温(240℃)抗盐聚合物降粘剂的合成与评价[J ].化学试剂,2015,37(12):1067-1072.JIA Min,HUANG Weian,QIU Zhengsong,JIANG Lin,CAO Jie,ZHONG Hanyi,MAO Hui.Synthesis and evaluation of polymer viscosity reducer with ultra-high temperature (240℃)and salt tolerance [J].Chemical Reagents,2015,37(12): 1067-1072.

[10]周继柱,时武龙,付增华,冷传志,王国瑞.一种抗温耐盐型水溶性两亲聚合物稠油降粘剂的合成及性能研究[J].应用化工,2014,43(10):1843-1846.ZHOU Jizhu,SHI Wulong,FU Zenghua,LENG Chuanzhi,WANG Guorui.Preparation and properties research of viscosity reducing of salt and temperature resistance amphiphlic polymer [J].Applied Chemical Industry,2014,43(10): 1843-1846.

[11]成少兵.新型降粘剂研究与试验[J].工业,2015(19):102.CHENG Shaobing.The research and test of a new viscosity reducer [J].Industry,2015(19): 102.

[12]赵娜,闫方平.新型JDV降粘剂的研究与应用[J].石油化工应用,2015,34(2):109-111.ZHAO Na,YAN Fangping.Study and application of the new JDV viscosity reducer [J].Petrochemical Industry Application,2015,34(2): 109-111.

(修改稿收到日期 2017-03-25)

〔编辑 景 暖〕

A composite technology of in-depth stepwise channeling blocking and emulsifying viscosity reduction for heavy-oil steam huff and puff

ZHANG Dingyong

Xianhe Oil Production Plant,SINOPEC Shengli Oilfield Company,Dongying257000,Shandong,China

To deal with serious steam channeling which occurs after several cycles of steam soaking in heavy oil reservoirs,emulsifying viscosity reduction technology was adopted,and consequently the recovery factor is increased significantly.To overcome the restriction and deficiency of single channeling blocking or emulsifying viscosity reduction technology,a composite technology of in-depth stepwise channeling blocking and emulsifying viscosity reduction for heavy-oil steam huff and puff was developed.The channeling blocking agent with different temperature resisting capacities and the emulsifying viscosity reducer with high-efficiency viscosity reducing effect were selected by means of laboratory experiments and physical simulation experiments.Then,the in-depth stepwise channeling blocking system was determined for the zones near the wellbore and far from the wellbore and that between them.It is shown from laboratory experiments that the plugging rate of stepwise channeling blocking system is higher than 99% and the viscosity reducing rate of emulsifying viscosity reduction system is higher than 95%.Its successful application in field demonstrates strongly its validity in heavy oil development improvement.It provides the theoretical basis and technical support for enhanced recovery of similar heavy oil reservoirs.

heavy oil; steam huff and puff; deep channeling blocking; emulsifying viscosity reduction

张丁涌.稠油蒸汽吞吐逐级深部封窜及乳化降黏复合技术[J].石油钻采工艺,2017,39(3):382-387.

TE345

:B

1000–7393(2017 )03–0382–06DOI:10.13639/j.odpt.2017.03.023

: ZHANG Dingyong.A composite technology of in-depth stepwise channeling blocking and emulsifying viscosity reduction for heavy-oil steam huff and puff[J].Oil Drilling & Production Technology,2017,39(3): 382-387.

十三五国家科技重大专项“大型油气田及煤层气开发”子课题“改善SAGD开发效果技术研究与应用”(2016ZX05012-002-005)。

张丁涌(1971-),2015年毕业于中国石油大学油气田开发工程专业,博士,目前从事油气田开发技术研究与管理工作。通讯地址:(257000)山东东营市济宁路4号现河采油厂。电话:0546-8794992。E-mail: zhangdingyong.slyt@sinopec.com