基于温度控制的激光熔覆成形工艺研究

2017-07-07沈初杰赵宗仁袁自钧陈向东

沈初杰, 赵宗仁, 袁自钧, 陈向东

(合肥工业大学 电子科学与应用物理学院,安徽 合肥 230009)

基于温度控制的激光熔覆成形工艺研究

沈初杰, 赵宗仁, 袁自钧, 陈向东

(合肥工业大学 电子科学与应用物理学院,安徽 合肥 230009)

文章介绍了实验室自行搭建的激光熔覆成形平台,通过实验得出了一组最佳的成形工艺参数。该实验利用双色高温计测量熔池温度,实时控制激光输出功率,成功完成了薄壁零件的制造。所得薄壁零件表面平整、壁厚均匀、尺寸及形状精度较高,通过金相分析未发现微观裂纹或其他缺陷。

激光熔覆;温度控制;成形精度;裂纹;工艺研究

0 引 言

激光熔覆又称激光包覆或激光熔敷,是一种新型零件表面改性技术,它通过在基体表面添加覆盖熔覆材料,利用激光束使之与基体表面薄层共同熔化、混合并快速凝固,在基体表面形成具有特殊性能(如耐疲劳、耐磨、抗氧化、耐蚀等)的冶金结合层的工艺方法,它可在原有表面基础上形成与常规性能不同的优质合金熔覆层,能够有效地改善金属的表面性能[1-3]。快速成形技术又称快速原型制造(rapid prototyping manufacturing,RPM)技术[4-6],是基于材料堆积法的一种高新制造技术,它将机械工程、CAD、切片制造技术、逆向工程技术、材料科学、数控技术、激光技术集于一身,可以直接、自动、精确、快速地将设计思想转变为具有一定功能的原型或直接制造零件[7-9]。基于激光熔覆的快速制造技术(laser cladding for rapid manufacturing,LCRM)也被称作近净成形技术(laser engineering net shaping,LENS),是近几年新兴的成形技术,它将激光熔覆和快速成形结合在一起,以激光为能量源,用预铺或同步供给的方式为成形过程提供材料,在基体上逐层熔覆生成三维实体金属零部件,LENS技术将现有的快速成形技术提高到了金属高温冶金的新高度。激光熔覆成形技术对基材的热输入量少,热影响区较小,故基材的畸变小,且成形零件与基材为冶金结合,强度高;熔覆层的大小和位置可以通过计算机精确控制,与传统加工制造工艺相比可对形状复杂的区域进行熔覆,后续机械加工量小;材料消耗小,具有卓越的性价比。此外,加工材料的选择面广;熔覆层组织致密,微观缺陷小;熔覆过程可控性好,易实现自动化也是它的优势[10]。

随着国防、航空航天、医学和生物工程等相关行业的发展,产品零件的复杂化为激光熔覆成形技术的发展提供了新的机遇[11],但由于该技术起步较晚,仍存在类似于尺寸达不到要求、形状与模型不一致等问题。由于激光熔覆成形过程中热量会逐渐累积,熔池的温度将会随着熔覆层数的增加而升高。在激光熔覆的初始阶段,由于基板相对于成形零件可视为无限大,导热作用十分明显,使得熔池温度能够迅速散去,但是当堆积到一定高度后,由于熔池与基板的距离变远,导致基板的散热功能可以忽略,仅依靠与空气的热量交换散热,进而熔池温度会持续升高。随着温度的升高使熔池尺寸及热影响区的面积变大,出现上粗下细的现象[12],当熔池的深度大于每层熔覆层的高度时,就会造成零件不能继续熔覆,甚至导致零件的塌陷。

为了解决上述的问题,就需要保证熔池的温度稳定,使进入熔池的热量与零件的散热能力相匹配,减小热量的累积,缩小热影响区面积。本实验用高温计实时监测熔池温度,同步控制激光功率的输出使熔池温度保持相对的稳定,从而提高零件的尺寸以及形状的精度。

1 实 验

1.1 实验平台

根据激光熔覆成形的原理以及现有的实验条件,搭建起能满足要求的激光熔覆成形平台,如图1所示。激光熔覆成形实验平台由高温计、机器臂、加工台、激光器和送粉器以及惰性气体保护装置6个部分组成。

高温计采用德国Dr.Mergenthaler生产的双色温度计,它可以检测温度及控制激光器的开关、功率。

实验使用的激光器为德国Laserline生产的LDF 6000-100 VGP型半导体激光器。激光波长为(930±10)~(960±10) nm,指示激光为波长650 nm的可见红光,激光器最大功率为6 550 W,激光通过光纤传导进入配备的熔覆头。

加工平台为实验室自制的平台,并带有简易的循环水冷系统以及夹具用于固定基座。

送粉器型号为GTV PF 2/2M,通过电机调节转盘转速以控制送粉量,利用氮气将粉末送入激光熔池。在喷嘴处采用另一路氮气对粉末进行约束,防止粉末四溅,同时也可以在熔覆过程中对金属表面的熔池部分做防氧化保护。

机器臂为kuka KR30 HA,该机器臂为六轴机器臂,通过6轴联动以达到各个方向的运动,工作半径为2 033 mm。

图1 激光熔覆成形平台

整个实验装置的工作过程如下:① 设计好待制作零件模型及每层厚度,利用机器臂的自带控制语言编写控制程序;② 根据零件的预设层厚设置送粉器的送粉量;③ 预设熔覆过程中预期的熔池温度;④ 运行编写好的机器臂控制程序等待程序运行完成。完成后将零件从基座上切割下来并做适当地后续加工即可获得所要的零件。

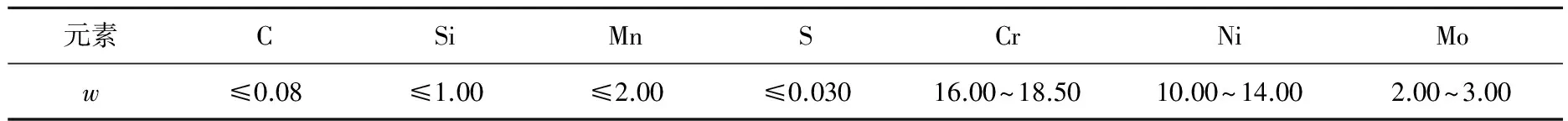

这一系列实验所用的基底材料是大小为300 mm×300 mm×10 mm的Q235钢,实验前先用角磨机磨去表面的氧化层,保证表面光滑且具有金属亮色。实验所用的粉末为316不锈钢粉末,其成分见表1所列。

表1 316不锈钢粉末成分 %

1.2 实验设计

激光熔覆成形薄壁零件是在单道熔覆的基础上,将每层的提升量设置成上一层的成形高度,然后通过逐层堆积最后得到薄壁试件。本实验采用的实验方案如图2所示。

通过对单道单层熔覆实验过程的监控以及相关数值的模拟,确定成形加工时所需要的熔池温度,实验预设的加工参数如下:熔池温度为1 800 ℃;扫描速度为5 mm/s;送粉量为20 g/min;光斑直径为5 mm;抬升量为0.3 mm;载气流量为13.5 L/min。

图2 实验方案流程

1.3 实验结果

在功率恒定且未采用温度控制的条件下进行成形实验,得到的试件外形质量不好,上粗下细,且顶部凹凸不平,通过观察可以清楚地发现每层厚度并不均匀,靠近顶端的熔覆层有不同程度的塌陷,且层高有明显的下降,零件的整体高度也远远低于模型预设的高度。恒定激光功率条件下进行熔覆成形得到的零件如图3所示。

图3 工艺优化前薄壁圆环零件

使用温度控制激光功率进行成形实验,所制作的薄壁圆环零件如图4所示。

图4 工艺优化后薄壁圆环零件

由图4可看出,工艺优化后的零件表面比较光滑,在竖直高度方向上壁厚一致,且顶部平整,层厚基本一致,高度与模型设计的理论高度相差在一个很小的范围内,保证了加工的准确性。之后对其他形状的薄壁零件(例如长条形)也进行了加工制造,同样可以保证加工尺寸及形状的准确性。使用温度控制工艺后制作的薄壁圆环零件,外观比图3中的零件有较大的改善。

2 分析与讨论

对成形后的薄壁零件在尺寸、金相以及硬度3个方面分别进行了相应的测试分析。

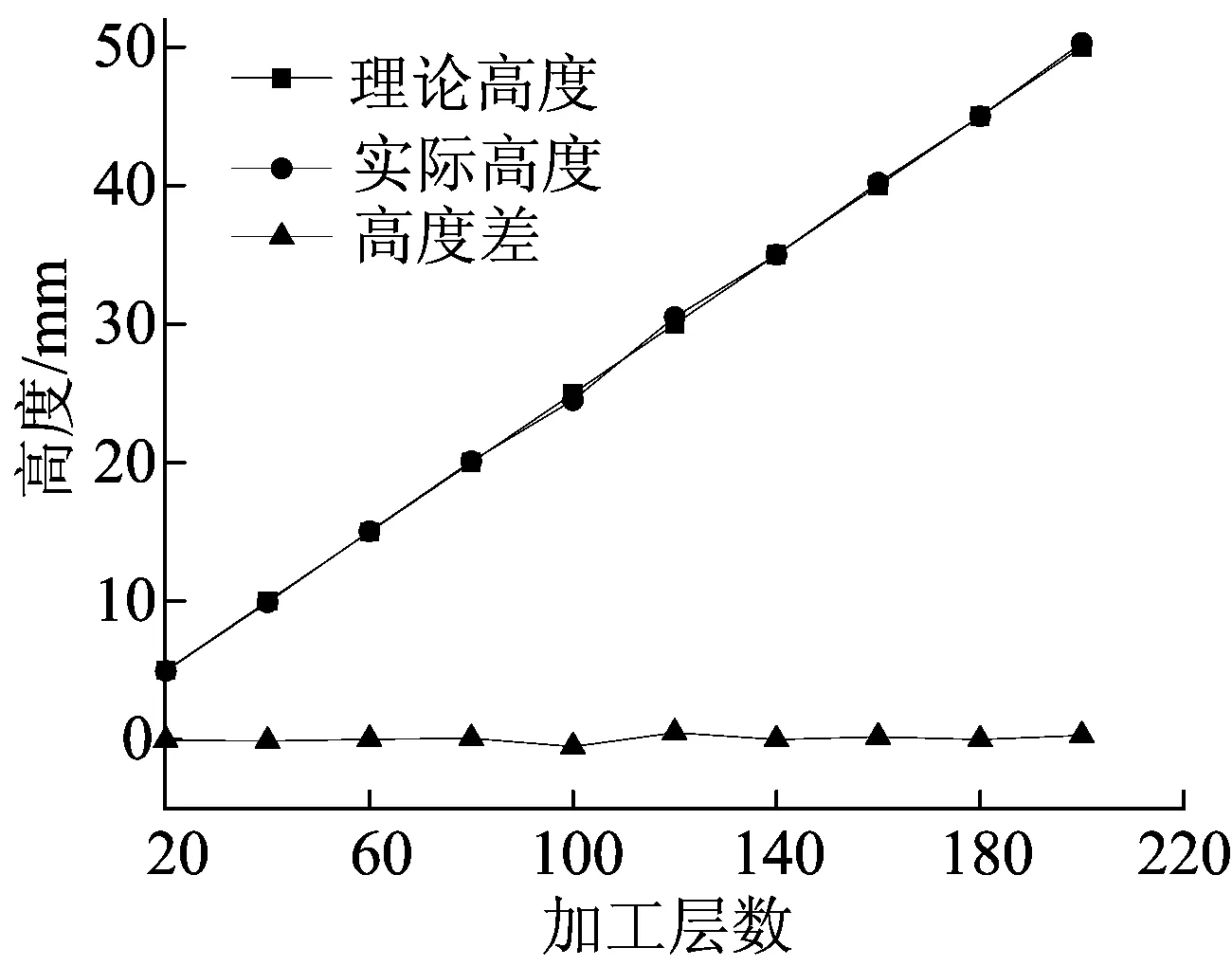

2.1 薄壁零件的高度与宽度变化分析

理论上,在进行传统的薄壁零件加工过程中,零件的成形所需熔覆的层数与成形壁厚是由单层单道熔覆实验所获得的参数决定的,但在实际操作过程中由于材料的导热性能、环境温度、散热条件、成形零件尺寸形状等条件的影响,使实际成形的高度、宽度与理论上期望达到的数值有一定的误差。成形零件壁厚一般认为等于单层单道熔覆层宽度。

对成形零件的高度进行测量后发现薄壁零件的实际成形高度相对稳定,而且理论高度与实际高度的差距始终保持在一个较低的水平,与实际高度相差较小,成形的精度较高,这是由于在加工过程中对熔池温度的实时检测同步调整激光功率,使进入熔池的能量接近或等于传出熔池的热量,使熔池的温度始终保持在预设值附近波动,从而使得高度方向的增长相对比较稳定。薄壁零件的高度与熔覆层数之间的关系如图5所示。

图5 薄壁零件的高度与熔覆层数之间的关系

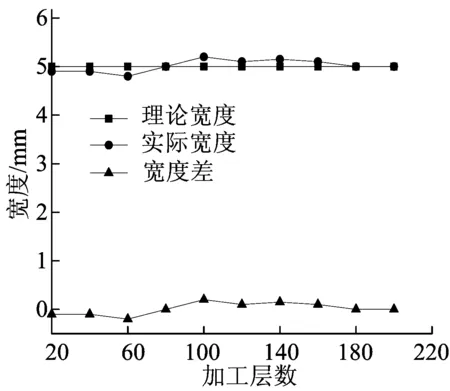

对成形薄壁零件的厚度进行测量,实际宽度与熔覆层数的增加相关性很小,即与理论宽度基本相等。这是由于在薄壁零件成形过程中,通过对熔池温度的检测实时改变激光功率,熔池中的能量能够及时散去,在零件中不会造成热量的大量积累,因此熔覆层的宽度不会出现前文所提到的上粗下细的现象,且成形所使用的激光器光斑上能量均匀分布,与传统激光器有所差别,从而提高了成形精度。薄壁零件的宽度与熔覆层数之间的关系如图6所示。

图6 薄壁零件的宽度与熔覆层数之间的关系

2.2 薄壁零件的显微硬度分析

本文硬度的测试方法是对熔覆层的竖直方向上的截面由上向下进行测量,如图7所示,测试面1~7分别由零件自下而上均匀间隔取得,每个平面均为长条形状,在每个水平长条测试面上随机选取1点进行4次硬度测量,取计算的平均值。使用200 HV-5小负荷维氏硬度计(载荷0.2 kg、保载时间10 s)可得到测试面1~7的维氏硬度值分别为406.41、426.68、453.43、470.98、500.66、499.85、505.77。可以看出,硬度值在熔覆高度方向上并不一样,且呈现出来的基本趋势是硬度值向着靠近基体方向逐步减小。

图7 薄壁零件样品及硬度测试取样方式示意图

激光熔覆成形薄壁零件是通过熔覆层逐层累计来完成的,激光每扫描一层,该层上的每一点都会先被快速加热然后再在空气中迅速冷却,接近基体的熔覆层相对于后来的熔覆层则经历了多次热循环作用,多次热循环就相当于对底部的熔覆层进行了多次回火和时效处理,随着堆积成形的进行,越靠近基体的熔覆层经历的回火和时效处理的次数越多,而薄壁试件的表层相当于在空气中淬火,因此就造成了不同高度硬度的差异。

2.3 金相分析

相对于单层熔覆,熔覆成形更容易产生变形和裂纹,这是因为薄壁零件成形产生裂纹是由许多原因共同造成的,温度梯度、加工工艺和加工零件形状均会对裂纹的产生造成影响。对所制得的圆筒薄壁件的底部、中部和顶部分别取样,其金相组织如图8所示。薄壁成形零件的底部、中部和顶部的微观组织都均匀致密,都是相对完整的树枝晶。总的来说,晶粒较为细小均匀,没有微观裂纹和气孔的产生。

图8 薄壁零件不同部位取样的金相组织

本实验对熔池温度进行实时检测,同步调整激光的输出功率,减少了多余热量的注入,使熔池环境相对稳定,减小了热影响区及零件内部的温度梯度。因此所制造的薄壁零件未产生裂纹。

3 结 论

本实验利用高温计对熔池温度进行监控,实时调整激光输出功率来控制熔池的温度,进行了多组薄壁试件的成形实验,得到的零件成形尺寸精度高,没有出现裂纹;本文研究了零件的成形高度和宽度与熔覆层数之间的关系:成形高度随熔覆层数的增加呈现均匀增长趋势,而宽度基本不随熔覆层数变化;对零件进行了硬度分析,在零件高度方向上越靠近基体部分的硬度越低;通过对微观组织的观察研究本实验所得的薄壁零件晶粒致密,排列有规律,且无裂纹及其他缺陷的产生。所得到的零件在宏观上与未进行温度控制的成形零件相比有了极大的改善,保证了零件的尺寸以及形状的精度。

[1] 张坚,吴文妮,赵龙志.激光熔覆研究现状及发展趋势[J].热加工工艺,2013,42(6):131-134,139.

[2] 郑子云,马冰,依颖辉,等.激光熔覆再制造镍基高温合金气门的组织和性能研究[J].兵器材料科学与工程,2013,36(3):101-104.

[3] 杨胶溪,王志成,王欣,等.激光熔覆MoSi2复合涂层组织演变与性能研究[J].中国激光,2013,40(12):1203004-1-1203004-7.

[4] KRUTH J P.Material increase manufacturing by rapid prototyping techniques[J].CIRP Annals: Manufacturing Technology,1991,40(2):603-614.

[5] KRUTH J P, LEU M C, NAKAGAWA T.Progress in additive manufacturing and rapid prototyping technique[J].CIRP Annals: Manufacturing Technology,1998,47(2):525-540.

[6] MUNTY Y V,DAX F R,BHATKAL R M,et al.Technology trends in near net shape manufacturing[J].Advanced Materials & Process,1998,153(1):47-50.

[7] ZHANG Kai,LIU Weijun,SHANG Xiaofeng.Research on the processing experiments of laser metal deposition shaping[J].Optics & Laser Technology,2007,39(3):549-557.

[8] KOBRYN P A, MOORE E H, SEMIATIN S L.The effect of laser power and traverse speed on microstructure, porosity, and build height in laser-deposited Ti-6Al-4V[J].Scripta Materialia,2000,43(4):299-305.

[9] HUANG Fengxiao,JIANG Zhonghno,LIU Ximing,et al.Microstructure and properties of thin wall by laser cladding forming[J].Journal of Materials Processing Technology,2009,209(11):4970-4976.

[10] 杨森,钟敏霖,张庆茂,等.激光快速成型金属零件的新方法[J].激光技术,2001,25(4):254-257.

[11] VOLLERTSEN F,NIEHOFF H S,HU Z.State of the art in micro forming[J].International Journal of Machine Tools & Manufacture,2006,46(11):1172-1179.

[12] 王明娣,刘秀波,郭开波,等.激光熔覆成形件的应力分析与裂纹控制[C]//第14届全国特种加工学术会议论文集.哈尔滨:哈尔滨工业大学出版社,2011:494-497.

(责任编辑 闫杏丽)

Research on laser cladding forming technology based on temperature control

SHEN Chujie, ZHAO Zongren, YUAN Zijun, CHEN Xiangdong

(School of Electronic Science and Applied Physics, Hefei University of Technology, Hefei 230009, China)

In this paper, the laser cladding rapid prototyping system is introduced, and a set of optimum process parameters is drawn through the experiments. The molten pool temperature is controlled by a two-color pyrometer through real-time control of the laser output power. In this way the heat accumulation gets effectively prevented. A thin-wall specimen with uniform thickness and smooth surface is manufactured successfully. No crack is found in the specimen by metallographic analysis.

laser cladding; temperature control; forming accuracy; crack; process study

2015-01-22;

2016-01-07

合肥工业大学产学研校企合作资助项目(13-522)

沈初杰(1991-),男,浙江宁波人,合肥工业大学硕士生; 陈向东(1964-),男,安徽濉溪人,合肥工业大学副研究员,硕士生导师.

10.3969/j.issn.1003-5060.2017.05.018

TN249

A

1003-5060(2017)05-0660-05