不锈钢细小深盲孔自动加工关键技术的研究

2017-07-01李思平杨崇倡东华大学机械工程学院上海201620

李思平,杨崇倡(东华大学机械工程学院,上海201620)

不锈钢细小深盲孔自动加工关键技术的研究

李思平,杨崇倡

(东华大学机械工程学院,上海201620)

不锈钢喷丝板有大量的加工孔道,其孔道具有高精度、微小尺寸、大长径比、盲孔的特征。针对以上特点,为实现其加工的自动化,对不锈钢细小深盲孔的关键技术进行了研究,设计了一种全自动喷丝板底孔加工机床。优化传统工加工艺,增加了数控机床对刀仪,同时采用数控暂停的方法,保障了加工深度的一致性;选用空心主轴和压缩空气,实现了细小深盲孔的在线清屑;使用数字显微镜机器视觉系统对刀具进行在线观测,有效的减少了刀具崩刃情况的发生,提高了孔道加工的效率。实践证明,该工艺突破了不锈钢喷丝板细小深盲孔自动加工的瓶颈,加工精度良好,可用于产业化生产。

不锈钢;喷丝板;高精度;细小深盲孔

0 引言

喷丝板是纺丝机不可缺少的核心精密零件,其上有少则几个、几十个,多则成千上万个喷丝孔道[1]。喷丝孔道的质量是保证纤维成品质量和良好纺丝工艺的重要条件,因而其加工精度必须得到良好的保障。

底孔加工是喷丝板孔道加工中必不可少的一部分,但加工难度却极高。一方面是因为,国内化学纤维工业常用的喷丝板材料是不锈钢SUS630和SUS321,作为典型的奥氏体不锈钢,这两种材料因其韧性大、热强度高、导热系数低、切削时塑性变形大加工硬化严重等原因,使其相对可切削性仅为45钢的0.3~0.5,刀具极易磨损和崩刃[2-4]。另一方面则是由于喷丝孔属于典型的大批量细小深盲孔,精度及尺寸一致性要求高,因此刀具的磨损和切屑的排出都需要进行严格的掌控[5-6]。介于以上原因,虽然底孔的数控加工已在国外得到推广应用,但在国内却迟迟未研发成功,依旧依靠传统手工加工。而与此相对的,手工加工不仅效率低下,更是常常出现刀具折断、底孔划伤、留底厚不统一的情况,对其精度造成了极大的影响。

因此,对喷丝板的底孔自动化加工技术进行研究十分具有必要性。本文通过对全自动喷丝板底孔加工机床进行了研发,着重针对以上问题,提供了一种解决不锈钢材料微小尺寸、大长径比、高精度盲孔加工的方法。

1 喷丝板底孔加工机床的研发

1.1 工艺流程优化

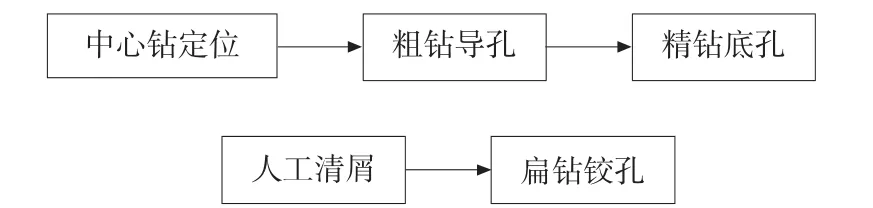

传统底孔手工加工工艺如图1所示,即非连续性加工。可分为两步:第一步,使用中心钻定位,再用导孔钻进行孔道粗加工、精钻进行孔底精加工;第二步,由人工进行切屑清理工作,待清理干净后,再使用扁钻进行铰孔,确保底孔的加工精度。

图1 传统底孔加工工艺

可以看出,切屑清理是阻碍喷丝板底孔自动化加工的关键因素。因此,为实现加工的自动化,需将切屑清理动作变为自动化,加入传统工艺中,并对其进行优化改进,以达到连续性加工的目的。

在喷丝板底孔加工过程中,扁钻作为最后工序所使用的刀具,由于其挤压切削的工艺特点,使加工过程对孔底铁屑残留清洁度要求较高。若孔底存有残留铁屑,则会造成扁钻折尖,甚至崩断。故需将清理步骤置于精钻和扁钻加工之间,为后续的扁钻加工提供良好的环境条件。但在实际的加工过程中,该工艺路线加工出来的孔底的光洁度时好时坏,一致性较差。

通过实际观察可知,产生这种情况的主要原因是铰孔时扁钻钻头与切削的相互影响。通过分析、实验,针对孔道微小尺寸、大长径比、高精度、盲孔的自身特征,同时考虑扁钻更适宜小进给量的工艺要求,为提高孔底光洁度,保证加工精度,综合分析对其加工工艺进行了优化。优化后的加工工艺如图2所示。

图2 优化后的底孔加工工艺

即将扁钻的切削量设为0.25mm、0.15mm两部分,将切屑清理工作分为两次,分别置于每次铰孔加工之前。该工艺中,及时的排屑既避免了切屑在加工过程中夹在扁钻与工件表面之中对孔底造成的划伤,也减少了孔道内部的残余切屑对加工钻头造成的影响。同时,多次少量的加工也提高了切削加工的表面光洁度。

1.2 加工方法优化

在底孔的尺寸精度方面,留底厚作为后续微孔加工的基准,是其中重要的一个指标。若留低厚不均,在进行微孔加工时,便无法准确定位微孔加工刀具下刀位置:过厚则实际下刀过深,微型刀具易因碰撞崩刃乃至折断;过薄则微孔深度不足,使用时会对纤维成品产生影响。而对于喷丝板这种典型的奥氏体不锈钢材料,由于其切削性能较差的特点,在微小尺寸孔道加工方面,加工的尺寸精度较难得到保证。

其中一个重要的原因就是刀具在切削过程中,由于快速进给造成的挠度变形而无法有效切削所产生的让刀误差。在一般加工中,这种误差可以通过误差补偿来进行修正,从而提高加工精度。但在微孔加工方面,该误差对于加工的微小尺寸而言过大,无法通过误差补偿来降低其对加工精度的影响。针对该问题,该加工工艺创新使用了数控程序暂停的方法。在精钻加工时,在数控加工程序中,让钻孔循环停留1s,给予了钻头充分的时间让其刚度进行一定的恢复再继续进行切削加工,从而从根本上减少让刀产生的误差,保证加工精度。

另一个主要原因,则是在实际的加工过程中,刀具所产生的不可避免的微量磨损。对此,需采用数控机床对刀仪对刀具进行实时检测及补偿。通过对刀仪的测定后,刀补会自动计入到系统中,之后的钻削过程则采用新的刀补数据,刀具一旦磨损,即可自动补偿,实现刀具磨损自动补偿功能[7]。

1.3 结构特点设计

在喷丝板底孔的加工工艺中,清理切屑是十分重要的一步,而底孔的微小尺寸、大长径比、高精度、盲孔等一系列特征,更是使其成为加工迟迟不能自动化的瓶颈。

在传统加工中,工厂普遍采用“喷淋+喷气”模式进行喷丝板孔道的清理。即同时使用AT-105防锈液体清洗剂和压缩空气对喷丝板进行约15min的清洗。但这种方法较耗时,且只适用于喷丝板的单步骤清洗,即加工在前、清理在后,无法实现清屑的在线功能,也无法将其融入自动化加工工艺中。

若要在加工中心上实现在线清屑,则需要解决两个问题:一是如何实现自动化,二是避免使用专门的清洗液,以免其和切削液混合。针对以上问题,为实现在线清屑功能,本文设计出如图3所示的机床部分结构。该结构中,采用了中空主轴和中空样式的拉钉、刀柄、气针等;工作时,在外部施加压缩空气供给,通过压缩空气的作用力使切屑完全排出。

图3 主轴吹气示意图

机床进行排屑动作时,将在换刀后,通过数控系统实现气针的走位,并将其移动至加工孔道中。施加的压缩空气将依次通过主轴、拉钉、刀柄的中空管道,传送至气针中,形成一条单向气路。此处,气针需选择比喷丝板导孔孔径小0.5mm左右的空心气针,便于其顺利的插入导孔底部进行切屑清理工作。这种压缩空气的清理方法可以有效的保证后续刀具的加工环境,进而保障了刀具的顺利切削及孔道的精度,实现了微小尺寸、大长径比的孔道清理自动化。同时,对比传统工艺中的清屑方案,采用压缩空气代替清洗剂和压缩空气的组合式清洗,也避免了加工中可能出现的清洗剂对切削液的干扰影响,使切削可以顺利进行。

2 刀具在线观测系统

2.1 刀具在线观测的实现

在机械加工过程中,加工过程检测是保证加工系统的稳定性和可靠性的必要途径。作为机械加工过程的最基本的加工元素,刀具必然成为整个生产过程监测的重要环节。因此,刀具在线监测是自动化加工技术中的重要课题[8]。对于喷丝板孔道加工而言,刀具的少量磨损并不会直接影响切削效果,其主要影响因素是刀具的形状是否完整、刃口是否光滑,故不宜使用机器进行全程检测。同时,由于喷丝板孔道的特殊结构,在加工过程之中的检测也较为困难。

在传统加工中,介于刀具刀刃极小的原因,为确保每一次加工的有效性,需在加工之后卸下刀具,通过显微放大人工进行观测。这使刀具多次装卸,造成极大的误差。对此,可采用数字显微镜机器视觉系统,在孔道加工之后对刀具进行观测,再由人工进行判断对刀具进行观察。既确保了刀具的可靠性,避免了多次拆卸造成的刀具磨损、对刀误差,也便于信息储存检

测[9-11]。

图4为该刀具在线观测系统。机器视觉系统的固定支架通过压板被固定在机床的侧臂上,气缸作为驱动元件带动数字显微镜运动,以达到对工作距离的调整需求;主轴缓慢转动,以全方位观测所使用刀具的磨损情况。

图4 刀具在线观测系统

2.2 刀具磨损判定

在每次加工完成后,刀具在线观测系统将通过数字显微镜将图像分析处理并传送至计算机显示屏上,以便后续实时观测。

在刀具检测环节,扁钻的磨损是首要检测对象,除去明显的裂痕和缺口外,其跳动对孔道加工也有极大的影响。若扁钻跳动,则在后续加工中极易出现崩刃现象,不仅影响孔道精度,还大幅降低了加工效率。传统检测工艺虽采用丝表测量了扁钻的杆部跳动,却无法对其尖部进行有效的测量;而依托在线观测系统,通过数字显微镜将钻头进行400倍以上的放大后,则可实现扁钻尖部跳动的测量。

图5 扁钻跳动测量

如图5所示,即为扁钻跳动测量示意图。得到拍摄图片后,先进行中心线识别及画线,再将扁钻旋转180°,由人眼观测、判断旋转后的扁钻与所画中心线是否重合:重合即可说明该钻头无跳动,可继续执行下步动作;不重合,则该钻头不对心,已有跳动,需立即执行换刀程序,以保障后续工作的顺利进行。

实践证明,在使用该系统后,刀具的崩刃情况发生的概率明显降低,避免了刀具的损坏对孔道加工精度的影响;同时,在线的观测避免了每次加工完成后人工取下刀具进行显微放大查看的过程,减少了不必要的对刀次数,提升了加工效率。

3 实验及分析

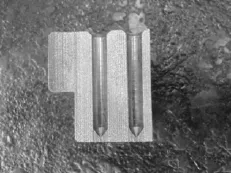

为了验证该加工方法的可靠性,在以上加工工艺及系统的基础上,使用计算机数字控制机床对SUS630材料的喷丝板进行底孔钻孔加工。加工尺寸为:孔径2.5 mm,深度20mm,孔底角度70°。加工样品如图6所示。

图6 加工样品剖视图

取加工精度中最易产生误差的加工孔深尺寸进行测量,测量结果如表1所示。

表1 加工孔深尺寸

可以看出,该工艺加工效果良好,将孔道的深度误差控制在±0.01mm以内,且加工出的底孔表面粗糙度可达1.6,满足喷丝板底孔加工的精度要求。

4 结论

本文针对喷丝板底孔加工工艺中出现的钻屑堆积、刀具磨损、断刀、加工精度一致性差等问题,通过对加工过程中的排屑、留低厚度、刀具在线观测等方面进行研发,设计开发出一种全自动喷丝板底孔加工机床及其相应的加工工艺。首次提出并设计了通过采用中空主轴和数控走位来实现不锈钢喷丝板中大批量、微小尺寸、大长径比、高精度盲孔的加工及钻屑在线清理,应用数字显微镜机器视觉系统实现刀具的在线观测,增加底孔加工的质量和效率。

实践证明,该机床加工出的底孔表面粗糙度可达1.6,留底厚误差在±0.01mm以内,满足了喷丝板底孔的精度要求,可用于产业化生产,极大的提高了加工效率,实现了底孔加工的自动化,推动了细小深盲孔自动化加工技术的发展。

[1]顾文兰.喷丝板设计对原丝和碳纤维性能的影响[J].石油化工技术与经济,2015,31(5):36-41.

[2]张文全,韦文术.不锈钢小深孔高速钻削加工参数优化[J].煤矿机械,2011,32(4):119-121.

[3]Aziz M,Ohnishi O,Onikura H.Novel micro deep drilling using micro long flat drill with ultrasonic vibration[J].Precision Engineering,2012,36(1):168–174.

[4]王庭俊,周建华.1Cr18Ni9Ti不锈钢的切削加工[J].工具技术,2009,43(7):63-67.

[5]Zhang P,Mei C H,Guo X Y.Vibration Drilling the 0Cr18Ni9Ti Stainless Steel Micro-Hole[J].Applied Mechanics&Materials,2012,217-219:1592-1595.

[6]Li B H,Liu Z,Wang H,et al.Study on the Stainless Steel 1Cr18Ni9Ti Micro-Hole Drilling Experiment[J].Applied Mechanics&Materials,2014,596:43-46.

[7]李洪波,冯明霞.加工中心自动对刀仪应用技术[J].金属加工:冷加工,2014(8):58-60.

[8]修树东,陈茂军,倪忠进,等.车削加工过程在线显微监测系统设计与实现[J].组合机床与自动化加工技术,2009(1):70-72.

[9]段峰,王耀南,雷晓峰,等.机器视觉技术及其应用综述[J].自动化博览,2002,19(3):59-61.

[10]Golnabi H,Asadpour A.Design and application of industrial machine vision systems[J].Robotics and Computer-Integrated Manufacturing,2007,23(6):630-637.

[11]王昕,秦鹏.机器视觉系统市场[J].软件,2007(2): 16-17.

(编辑李秀敏)

Research of Key Techniques of Automatic Processing for Stainless Steel Deep Blind Hole with Minor Diameter

LI Si-ping,YANG Chong-chang

(School of Mechanical Engineering,Donghua University,Shanghai201620,China)

The hole of stainless steel spinneret has many characteristics,such as large number,high precision,micro size,large length-to-diameter ratio,blind hole and so on.In view of the above features,in order to implement the automatic machining,researched the key techniques of automatic processing for stainless steel small deep blind hole,and designed a kind of spinneret’s bottom hole automatic processing machine tool.Optimized traditional processing technology,added tool-measure device,used the method suspend by computer numerical control to ensure the consistency of processed depth;used hollow spindle and compressed air to implement online chip removal small deep blind hole;used digital microscope machine vision system to observe the tools online,reduced tool tipping,and improved the manufacturing efficiency.Practice shows,this technology break through the barrier of automatic processing for stainless steel small deep blind hole.The machine toolhas good machining accuracy,and can be used for industrialized production.

stainless steel;spinneret;high precision;small deep blind hole

TH162;TG527

A

1001-2265(2017)04-0122-03

10.13462/j.cnki.mmtamt.2017.04.031

2016-08-16

李思平(1992—),女,河南洛阳人,东华大学硕士研究生,研究方向为机械设计与理论,(E-mail)lisipingde@163.com;通讯作者:杨崇倡(1966—),男,江西赣州人,东华大学教授,博士,研究领域为光机电一体化,(E-mail)ycc@dhu.edu.cn。