大直径不锈钢棒料剥皮机切削力研究

2017-07-01祁志旭成小乐屈银虎尹君西安工程大学机电工程学院西安710048

祁志旭,成小乐,屈银虎,尹君(西安工程大学机电工程学院,西安710048)

大直径不锈钢棒料剥皮机切削力研究

祁志旭,成小乐,屈银虎,尹君

(西安工程大学机电工程学院,西安710048)

采用DEFORM-3D软件,对大直径不锈钢棒料剥皮机切削力进行仿真研究。通过以刀盘转速、进给量、工件直径为影响因素设计正交试验。通过对主切削力进行极差分析,得到了切削因素对主切削力的影响程度由大到小依次是:进给量、刀盘转速、工件直径;最优因素水平组合为:进给量0.8mm/r,转速500r/min,工件直径200mm。并据此最优因素水平组合计算出切削力为Fc= 18238.99N,将其与经验值做对比分析,验证了仿真的有效性。最后由最优因素水平组合计算出切削功率为Pc=285.96kW。可为大直径不锈钢棒料剥皮机的设计提供重要的参考依据。

大直径不锈钢棒料剥皮机;切削力;正交试验;DEFORM-3D

0 引言

随着现代制造业的发展,不锈钢棒料在挤压领域得到了广泛的应用。为保证挤压件的质量,在进行挤压前的棒料也需要达到一定的精度要求:棒料直度最大不超过2mm/m,棒料公差为,棒料椭圆度不超过公差的70%。故此,工业上一般采用剥皮机对棒料进行表面处理,得到尺寸和精度符合要求的棒料。

挤压坯料需求的不锈钢棒料直径一般都大于200mm;而国内对于大型剥皮机(加工直径200mm以上)的研究与国外技术相比还存在相当大的差距。就国内研究来看,主要研究集中在加工直径小于200mm的剥皮机上,且加工精度和自动化程度不高。例如,北京长盛兴业科贸公司生产的JS-WXC130,最大切削直径130mm,加工后的粗糙度Ra≤3.2,只能实现半自动化生产。从国外的研究现状来看,对于大型剥皮机的研究技术已经比较成熟,在加工精度上能够满足工业生产的需要,且能够实现自动化生产。例如,兰德格拉芙公司能够生产加工范围在10mm~500mm的剥皮机,加工后成品的粗糙度可达到0.4μm,加工精度达到h8/h9,并能实现装载和卸载过程完全自动化。

为满足国内对于大直径圆钢棒料的加工精度要求,国内大型特钢公司只能选择购买国外大型剥皮机组[1]。但是随之而来的设备价格昂贵,技术指导不便利等问题严重影响我国大直径棒料的价格与产量。为改变这一现状,研究大型剥皮机技术,使国产替代进口也成为剥皮机行业的发展趋势。

在对剥皮机的设计中,存在很多技术难点,比如说对剥皮刀具的设计,刀具在刀盘上的分布设计,刀盘稳定性设计等。这些问题都是基于剥皮机的切削力来进行研究设计。切削力的计算是剥皮机设计的一个核心环节,它直接影响切削热的产生,并进一步影响刀具磨损、刀具耐用度和被加工表面的质量。同时,切削力又是确定机床功率和效率的依据,因此预测切削力的变化规律不仅是机床动态特性研究的需要,也是制定合理切削参数、保证加工精度、提高刀具使用寿命等的需要。

在金属切削过程的研究中,李泽文[2]等通过有限元法对切削力、温度进行模拟分析,得出切削过程中,最高温度和最大等效应力分布在刀具前刀面靠近刀刃附近。Wang[3]等提出基于DEFORM软件的切削力仿真,模拟金属切削过程,改变切削因素,分析切削力变化的规律。赵先锋[4]等以切削用量为因素设计了正交实验,建立车削有限元模型,依据正交试验结果,建立了车削力预测模型。江平[5]采用DEFORM-3D软件对高速车削进行仿真,得出车削过程中的工艺数据;构建BP神经网络,对结果做出了精确预报,找到了模拟条件的最优值。魏效玲[6]等基于DEFORM分析了刀具几何参数对主切削力大小的影响,得出切削过程中前角对切削力的影响是最大的,通过选择合适的前角可以改善切削力情况,从而影响切削功率、温度等。

在以上的研究中,都是通过有限元法对金属切削过程进行模拟,分析了各种切削因素对切削力的影响。这些分析和结论都是基于普通车削模型而进行模拟,并没有给出在复杂切削条件下的模型简化方法和分析结果。本文研究的剥皮机切削棒料是一种多刀同时切削的复杂切削过程,需要对其进行模型简化,考虑不同切削因素对切削过程的影响,再建立剥皮机的切削模型,进行切削有限元模拟。分析切削因素对切削力的影响,确定合适的切削用量及切削力,计算切削功率值。

1 切削模型分析与简化

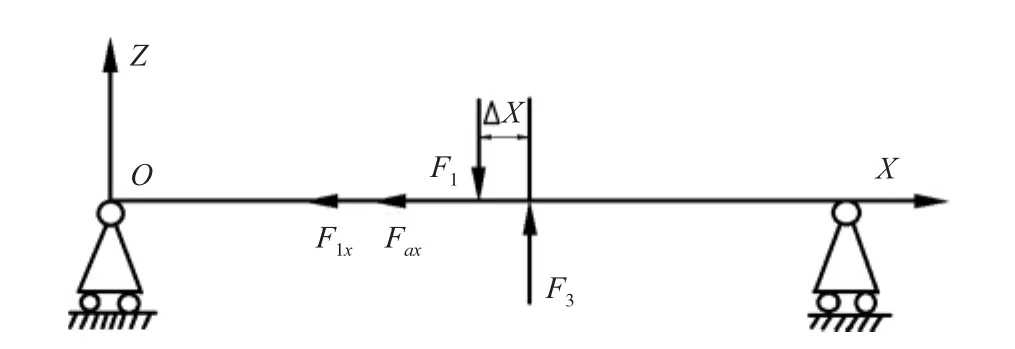

剥皮机的切削方式有别于普通车床,在刀盘上有四个刀架,每个刀架上有三把刀,因刀具吃刀深度不同,通过刀盘旋转,棒料直线进给一次完成对棒料的粗车、半精车和精车,得到表面质量较高的棒料。结合实际加工情况,在受力分析时,刀盘起到支撑和固定棒料的作用,限制了棒料Y、Z方向的自由度,因为棒料自身重量与传送轮之间的摩擦,使得棒料只能沿着X方向做进给运动。如图1所示。

图1 无心剥皮机原理图

图2 车削力学模型(XOZ面)

在对XOZ面受力分析时(图2),刀架1和刀架3的总径向力F1、F3满足关系F1≈nF3,n的大小取决于刀具吃刀深度[9],在本文中剥皮机刀架安装的刀具有三个吃刀深度,但与之对称的刀架同样有三个相同的吃刀深度,即n=αp1/αp3;α'p1=α'p3;α''p1= α''p3;α'''p1=α'''p3,所以F1≈F3,进给力F1x=F3x。同理,刀架2与刀架4的总径向力和进给力也近似相等。因为刀盘刀具是对称安装,Δx→0,且剥皮机是对大直径棒料进行切削,故此不予考虑棒料由于径向力导致形变问题,径向力也因为对称关系相互抵消,不做主要研究对象,文章研究重点是主切削力的变化。

面对于剥皮机多刀同时切削的复杂切削过程,计算剥皮机的切削力需要通过对切削力模型的简化和各个参数的设定来完成。在剥皮机对棒料进行粗车、半精车和精车的过程中除了吃刀深度变化;刀盘转速、进给速度和工件材料均相同,假设三个刀片的刀具几何参数也相同,故此可将剥皮机切削力计算的模型简化为:刀盘上有四个刀架,每个刀架上一把刀,将粗车、半精车和精车的吃刀深度累加,一次完成对棒料的车削。

为保证剥皮机的电机功率能够满足工作需要,因此需要计算剥皮机在最大工作状态下的切削力。所以在本文设定剥皮机的最大吃刀深度为10mm。

2 切削模型的建立

2.1 几何建模

刀具模型是由Solidworks软件制作并导入DEFORM-3D软件中(见图3),工件模型则由DEFORM-3D直接生成。为了节省计算时间和方便网格划分,本文采用工件局部模型来进行切削模拟。设置为Curced model模式,以直径为200mm的工件为例,设置相对轴线15°为切削区域如图4所示。

图3 刀具几何模型

图4 工件局部几何模型

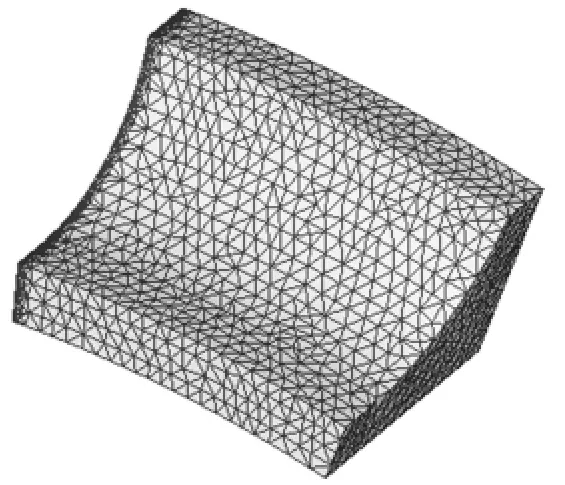

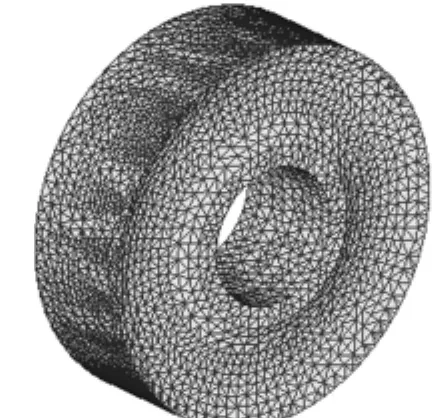

2.2 几何模型网格划分

完成刀具和工件的几何建模后,需要对刀具和工件进行网格划分,我们对于刀具采取相对划分方式网格数设定为40000个;对于工件采取绝对划分方式,最小网格尺寸为1/3进给量约为0.25mm,比率为7。在对模型网格划分的过程中为使得模拟结果更加理想需要对模型局部进行网格细化,即刀具切削刃附近和工件被切削部位,局部细化的网格会随刀具的移动自动重新划分网格。模型网格划分如图5、图6所示。其中刀具划分的实际网格数为39129个,节点数为8815个;工件实际划分的网格数为57003个,节点数为12937个。

图5 刀具网格划分

图6 工件网格划分

2.3 定义模型材料属性、边界约束

模型材料的选择不同,模拟结果也不相同。每一种材料都会有其自身的本构关系,即应力-应变关系,材料选定了本构关系就会确定。本次研究所选用的刀具材料为YT15的硬质合金刀片RCUT250700FR,工件材料为1Cr18Ni9Ti在DEFORM-3D材料库中对应的材料为AISI321。

在模拟切削过程之前需要对工件和刀具设置约束条件,使得刀具按照预定的轨迹运动。对于工件的是需要约束X、Y、Z三个方向,固定工件的位置;刀具绕工件轴心转动。在切削过程中刀具和工件之间会产生切削热,其影响着刀具的磨损和工件的形状和尺寸误差。在DEFORM-3D中模拟结果不仅包含切削力数据还包含刀具磨损等数据,为了更好的模拟切削过程,需要定义工件和刀具的散热表面。刀具散热面定义为整个刀具表面,工件散热面定义为上表面。如图7、图8所示。

图7 刀具散热面

图8 工件散热面

2.4 切削工艺参数的确定

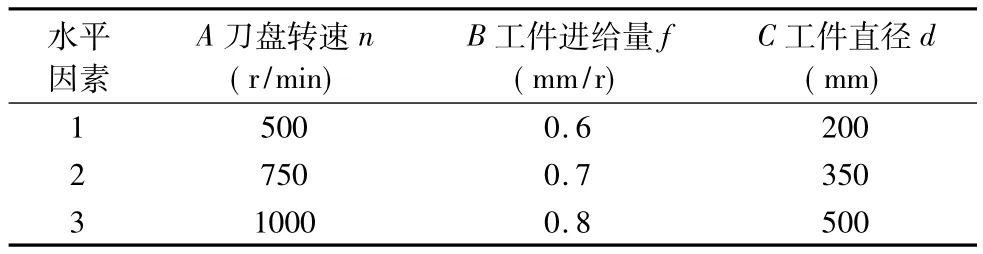

在进行切削模拟之前需对切削工艺参数进行设定,当刀具、工件材料、吃刀深度一定时,本文以刀盘转速、工件进给量、工件直径为因素,每个因素取3个水平设计了正交试验,采用L9(34)的正交试验表为依据进行设计,水平表取值如表1所示。

表1 试验因素水平表

3 仿真结果及数据分析

完成了对于切削模型的前处理过程,对所建立的切削模型进行模拟运算,以n=500r/min,f=0.6mm/r,d=200mm模拟参数为例,在运算结果中提取主切削力FC随时间变化的曲线图,如图9所示。

图9 主切削力变化曲线

Y方向的切削力在切削加工开始时切削力迅速增大,而后趋于平稳,在一个相对稳定的范围内上下波动。切削力出现这种变化主要是因为刀具切入工件,对工件表变进行挤压使切削力迅速增加,在切削的过程中随着切屑卷曲,断裂,分离的不断重复切削力会随时间在一个相对稳定的区域内上下波动。在仿真曲线中会出现一些极大点,主要是因为在模拟前处理网格划分质量较差或者网格不均匀造成的。

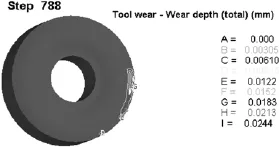

为了更好的观察模拟切削过程,确定模拟结果的合理性,我们分析了在此模拟参数条件下的工件和刀具的各项切削指数(以模拟第788步为例),其中图10d的刀具等效应力分析结果是将第788步提取出来单独模拟计算得来。

图10 模拟效果图

图10a、图10c为工件和刀具在切削过程中温度分布图。从图中可以看出切屑的温度由里向外递减,在切屑靠近前刀面的温度梯度很大,说明摩擦热主要集中在切屑的底层。刀具最高温度不在刀刃上而是出现在刀刃附近,这是由于摩擦热沿着刀面不断增加的缘故。在整个切削过程中切削接触区的温度最高达到633℃,刀具切削刃附近最高温度为566℃。

图10b、图10d为工件和刀具的等效应力分布图。主剪切区的等效应力是最大的,随着刀具的切入,工件切削区域发生弹性变形,内部应力变大;切削刃与工件材料直接接触,刀具再继续前进金属材料在切削刃出被挤裂形成切屑,刀具应力最大值也分布在切削刃上,最大值达到2400MPa。工件最大应力值为945MPa。

在切削过程中,刀具的磨损量也是一个重要的考察指标,在此次模拟过程中可以在图11中看出刀具磨损最大值是在前刀面靠近刀刃附近,因为该区温度高,应力大,所以容易磨损,在788步时最大磨损量为0.0244mm。

图11 刀具磨损量

经过以上对模拟结果的分析,确定了模拟与实际切削过程较为符合,工件和刀具的应力、温度等数据与实际切削指标的变化规律比较吻合,证明模拟效果具有一定的可信度。可从模拟结果中提取相应的数据参与计算分析。

将模拟数据按同样方法提取并处理,将得到的最终主切削力汇入以下表格,如表2所示。

表2 正交试验参数

4 数据处理

4.1 试验结果的直观分析

本文考察的指标为主切削力,确定试验因素对主切削力的影响程度的高低,需对试验结果进行极差分析。为满足实际生产的安全性,对于剥皮机切削力的设计希望指标在一定的条件下最大化。所以在各个因素中选择指标均值最大的水平构成最佳组合。主切削力的极差分析结果如表3所示。

表3 极差分析

通过对于极差R的比较,可以得到在本次试验中对于主切削力影响最大的是进给量,其次是刀盘转速,影响最小的是工件直径。为了更加直观的看出试验因素对主切削力的影响,将极差分析结果绘制成折线图,如图12所示。

图12试验因素对切削力的影响

图12 a中可以看出随着刀盘转速增大,主切削力逐渐减小。这是由于转速的提高使得刀具与工件之间的摩擦系数减小,材料的变形系数下降,切削力减小。

图12b中可以看出随着进给量增大,主切削力逐渐增大,这是由于进给量增大,切削厚度增大,切削面积随之增大,导致切削力增大。

图12c中可以看出随着工件直径增大,切削力随之减小,这是由于工件直径增大,会增大切削速度,切削速度增大导致切削力减小。

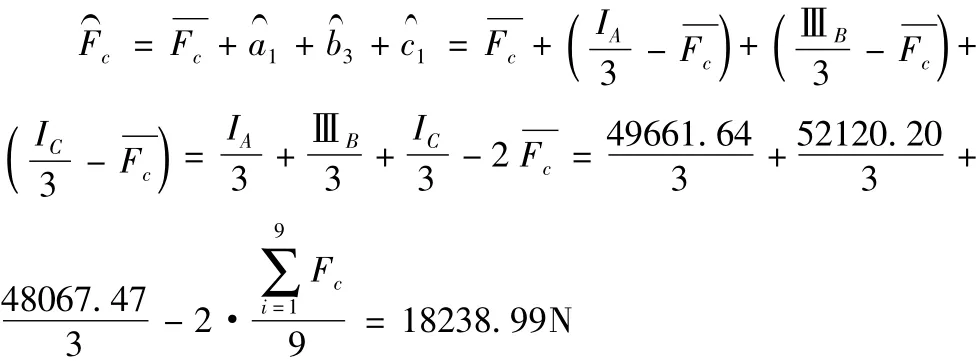

从板差分析结果中可以得到最优水平组合为A1B3C10。由最优水平组合计算出在最优切削因素水平下的切削力为:

4.2 金属切削的切削力计算

在实际生产中,有两种计算切削力的经验公式,分别是指数经验公式和按单位切削力计算的经验公式。在本文研究中采取指数经验公式对切削力进行计算。主切削力F=式中:C考虑不同加工

cFcF材料,刀具材料,加工形式对切削力的影响系数;αp切削深度,xF为影响指数;f进给量,yF为影响指数;v切削速度,zF为影响指数;KFz考虑次要因数时的修正系数。

由以上的极差分析结果得出的最优组合数据带入经验公式:

4.3 切削力对比分析与功率设计

经过指数经验公式的计算,本文得到剥皮机切削力的经验值。将最优组合的模拟值与经验值做比较,如表4所示。

表4 主切削力大小

金属切削是一个高动态非线性的过程,DEFORM-3D软件对于切削力的计算也是基于有限元的思想对刀具和工件进行网格划分进而分析金属的切削过程。网格划分的不同切削力的模拟值也会不同,肯定会与实际值存在偏差。由以上经验值与模拟值的比较来看两个计算结果吻合度较高。

切削时主运动消耗功率的比例约占95%,常用主切削力来计算能量消耗和选择机床主电动机功率。由公式PC=FCvC/(60×103)计算分析可以得到切削时所消耗的功率,考虑实际生产安全性,设计功率要满足剥皮机最大工作状态,故此切削力选择模拟值作为功率设计的依据,式中vc是依据刀具寿命因素计算的切削速度:v=。c

其中:T为刀具寿命;CT为影响系数;m为寿命指数; xv;yv为影响指数;KVT为修正系数。

根据文献可查的:CT=235;m=0.15;xv= 0.15;yv=0.45;KVT=0.96;计算切削功率为:PC= 285.96kW。

5 结论

本文通过对剥皮机切削模型的简化,用DEFORM-3D建立模型并对其切削过程进行模拟,得到以下结论:

(1)设计三因素(刀盘转速、进给量、工件直径)正交试验,得到多组由DEFORM-3D模拟出的主切削值,经过极差分析得到在本文设定的条件下影响主切削力的因素的主次顺序为:进给量f、刀盘转速n、工件直径d,最佳因素水平组合为A1B3C1。

(2)由最佳因素水平组合计算出切削力为FC= 18238.99N,将其与经验值做对比,分析了模拟值与经验值的误差指数,验证了仿真的可靠性。通过最佳因素水平组合计算出切削时的功率为PC=285.96kW。为大型剥皮机设计提供有效的参考依据,同时也为其他金属切削提供一个有效的解决途径。

[1]雷超,解吉辉,刘录峰,等.剥皮机发展现状及关键技术研究[J].机械工程师,2014(12):87-89.

[2]李泽文,罗红波,段正强,等.三角形刀片切削过程的有限元模拟[J].工具技术,2009,43(1):48-51.

[3]WANG Youjun.Simulation of Cutting Force Based on Software Deform[C].2009 Second International Conference on Intelligent Computation Technology and Automation,2009,224-227.

[4]张蓉蓉,赵先锋,李长虹,等.基于Deform-3D的铝合金7075车削力模型的研究[J].组合机床与自动化加工技术,2016(6):59-62.

[5]江平,邓志平.基于遗传算法BP神经网络的DEFORM-3D车削加工模拟优化[J].机床与液压,2013,40(7):163-166.

[6]韩文强,何辉波,李华英,等.影响40Cr钢切削力的主要因素研究[J].西南大学学报(自然科学版),2009,35 (6):109-116.

[7]魏效玲,王剑锋.基于DEFORM的刀具几何参数与切削力关系的研究[J].组合机床与自动化加工技术,2014 (11):11-18.

[8]马曼华.钢管无心剥皮机的设计与开发[J].北方工业大学学报,1997,9(3):63-67.

[9]赵刚.细长轴双刀车削有限元法仿真研究[D].成都:西华大学,2013.

[10]李海峰.一种高效外圆加工机床的设计与仿真[D].沈阳:沈阳理工大学,2013.

[11]王永胜.基于有限元和遗传算法的金属切削过程物理仿真及优化[D].广州:华南理工大学,2011.

[12]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2002.

[13]艾兴,肖诗纲.切削用量简明手册[M].3版.北京:机械工业出版社,2013.

(编辑李秀敏)

Research on Cutting Force of Large Diameter Stainless Steel Bar Peeling Machine

QI Zhi-xu,CHENG Xiao-le,QU Yin-hu,YIN Jun

(College of Mechano-electronic Engineering,Xi’an Polytechnic University,Xi’an 710048,China)

Base on softw are DEFORM-3D,cutting force was simulated during the cutting process of a large diameter stainless steelbar peeling machine.The orthogonalexperimentwas designed based on infection factors.The cutting factors include cutter speed and feeding rate and the diameter of the w orkpiece.With the range analysis of the main cutting forces,the influence extent of cutting factors on the main cutting force was obtained from large to small:the feed rate,cutter speed and the diameter of the workpiece.The optimal factor level combination was conclude the feed rate 0.8mm/r,the rotational speed 500r/min and the work piece diameter 200mm.The cutting force was Fc=18238.99N calculated according to the optimal factor levelcombination,which w as compared with the empiricalvalue and verifies the effectiveness of the simulation.The cutting pow er w as Pc=285.96kW calculated from the optimum combination level.To provide an important reference for the design of large bar peeling machine.

large diameter stainless steel bar peeling machine;cutting force;orthogonal experiment;DEFORM-3D

TH140.7;TG501.3

A

1001-2265(2017)04-0065-05

10.13462/j.cnki.mmtamt.2017.04.016

2016-08-22;

2016-09-21

祁志旭(1990—),男,河南信阳人,西安工程大学硕士研究生,研究方向为机械设计及理论,(E-mail)310900129@qq.com;通讯作者:成小乐(1976—),男,陕西延安人,西安工程大学教授,博士,研究方向为机械制造,(E-mail)cxlcheng@sohu.com。