单颗刚玉磨粒切削齿轮钢温度场仿真研究*

2017-07-01杨理钧刘谦田欣利王龙吴志远装甲兵工程学院装备维修与再制造技术国防科技重点实验室北京100072

杨理钧,刘谦,田欣利,王龙,吴志远(装甲兵工程学院装备维修与再制造技术国防科技重点实验室,北京100072)

单颗刚玉磨粒切削齿轮钢温度场仿真研究*

杨理钧,刘谦,田欣利,王龙,吴志远

(装甲兵工程学院装备维修与再制造技术国防科技重点实验室,北京100072)

针对单颗磨粒试验法对于磨削温度的研究存在局限性,建立了单颗刚玉磨粒切削齿轮钢的ABAQUS仿真模型和磨粒-工件的热传导模型,利用数值模拟技术研究了单颗磨粒切削过程的温度场,分析了不同的磨粒特性和工艺参数下工件的最高温度的变化;仿真结果可知,切削过程工件的最高温度出现在第二温度区磨粒前刃与工件接触处,切削温度场最高温度随时间趋势呈现先增大后降低至稳定值的特点,切削深度与磨粒锥角对于切削最高温度均有正作用;而当切削速度小于50m/s时,最高温度随速度递增,切削温度对切削最高温度的作用以50m/s为临界,在切削大于50m/s时,切削最高温度出现下降的趋势。

单颗刚玉磨粒切削;温度场;切削最高温度;有限元仿真

0 引言

齿轮是汽车传动中最主要的部件,通常采用磨削作为齿轮加工的最终工序[1],成形磨齿因能满足齿轮高精度、高效率的要求而被视为硬齿面齿轮的最常用的精加工方法。由于成形磨削输入热量高,接触面积大,机械行为与热效应的共同作用容易导致切削温度过高而造成热损伤。因此对磨削齿面温度进行分析可以给加工工艺的选择提供依据。

成型砂轮磨削齿面可视为砂轮表面众多随机分布的磨粒对齿面进行微量切削的累积效应。研究单颗磨粒的齿面磨削过程对于研究齿轮成形磨削过程的作用和机理有着非凡的意义。国内外学者利用传统的试验验法对其进行了许多研究,Anderson等采用自制半径为0.508mm的球形磨粒对AISI43 40材料进行刻划实验,研究了切削速度对切削力、材料特性变化和塑性隆起的影响[2]。TTpz,X Chen等人选用CBN磨粒来划擦En24T钢,其实验研究了磨粒切削刃形状对耕犁和切削的显著影响,并且比较了磨粒单刃切削与多刃切削的去除性能[3]。王建全等在直线式实验装置下进行金刚石磨具划擦实验模拟砂轮表面随机分布的磨粒的实际切削过程,对切削力产生的机理和切削工艺参数对切削力的影响进行了探讨[4]。但是他们都没有对单颗磨粒切削过程中的温度进行分析,这是因为:①磨粒尺寸微小使得测温实验平台难以搭建;②高速切削过程的温度场分析无法实时监测。而有限元仿真法就能对磨粒与工件之间瞬态温度变化过程进行分析,弥补实验存在的不足。本文通过对单颗刚玉磨粒切削过程中的温度场进行数值模拟,揭示其温度的变化机制,为成形磨齿温度场的分析奠定基础。

1 单颗磨粒切削过程模型的建立

1.1 有限元网格模型

图1所示在ABAQUS的前处理模块中建立了磨粒与工件的二维模型,锥形磨粒锥角为θ,尖端圆弧为r,工件设定为1.5mm×0.5mm的矩形,对工件和磨粒进行网格划分,将工件分为切屑区和工件本体区,在切屑区采用精细四边形网格划分,未加工的本体区则网格较粗,在保证求解精度的同时提高运算速度。磨粒由于设置为刚体,在切削过程中忽略塑性变形,对于网格质量没有要求,采用以四边形为主的自由网格划分。

在切削仿真中,为了固定工件,定义底面边界上的节点约束X、Y两个方向变形为0,工件的左侧面定义X方向的变形为0。

图1 磨粒-工件的有限元网格模型

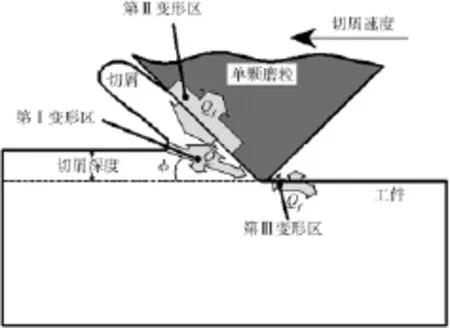

1.2 热传导模型

根据金属切削原理,塑性材料成屑过程热量有三个主要的来源:塑性变形和成屑过程的剪切热,切屑与磨粒之间的摩擦热以及工件与磨粒的摩擦热[5],所以这3个变形区即为切削过程的主要热源,如图2所示,将被加工工件的温度场按照热源位置划分为3个对应的区域。

单颗磨粒切削过程的切削热主要来源于切削过程的摩擦功和塑性变形的变形功,由塑性变形功导致的产热率[6]Q·为:

摩擦热功率方程为:

式中,Qf为摩擦热功率;Ft为接触面的摩擦力;V为切削速度。

对流散热方程为:

式中,Qh为摩擦密度;h为表面对流散热系数;h取0.01;TW为刀具和工件表面温度;T0为环境温度,文中取20℃。

图2 切削过程磨粒与工件的热传导模型

1.3 材料的物理特性

本文采用20CrMnTi材料,它是一种典型硬质齿轮钢,其密度、弹性模量、泊松比、热膨胀系数、导热系数和比热随温度变化值如表1所示;由于成型磨齿砂轮选用新型微晶刚玉砂轮,因此本文采用单颗刚玉磨粒作为切削工具。

表1 材料的物理特性

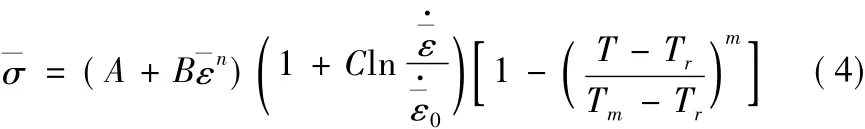

2 20CrMnTi的J-C本构模型

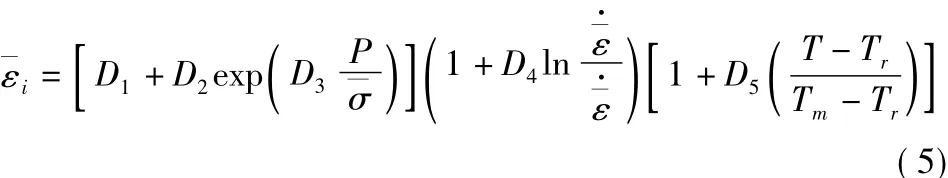

在有限元仿真中,建立一个准确、可靠的材料流动应力模型是反映工件材料在高速加工中的材料行为的关键之所在,J-C本构模型适用于高速加工仿真中,其可以很好地描述材料在大应变、大应变率以及由于大塑性变形引起高温进而导致的热软化效应[7]。J-C本构模型应用于103~106s-1的高应变率塑性变形工况下。因此20CrMnTi材料的本构模型为: :,,

表2 20CrMnTi的材料本构模型参数

模拟单颗刚玉磨粒切削20CrMnTi过程切屑分离时,必须采用合适的断裂准则,Johnson-Cook动态断裂失效模型是基于积分点处等效塑性应变的值,如公式(6)所示,当断裂参数ω的数值超过1时定义断裂发生。Johnson-Cook动态断裂失效模型考虑了应力、应变、应变率及温度的影响。失效应变珔εi由式(5)求得。

3 单颗磨粒切削仿真参数的设定

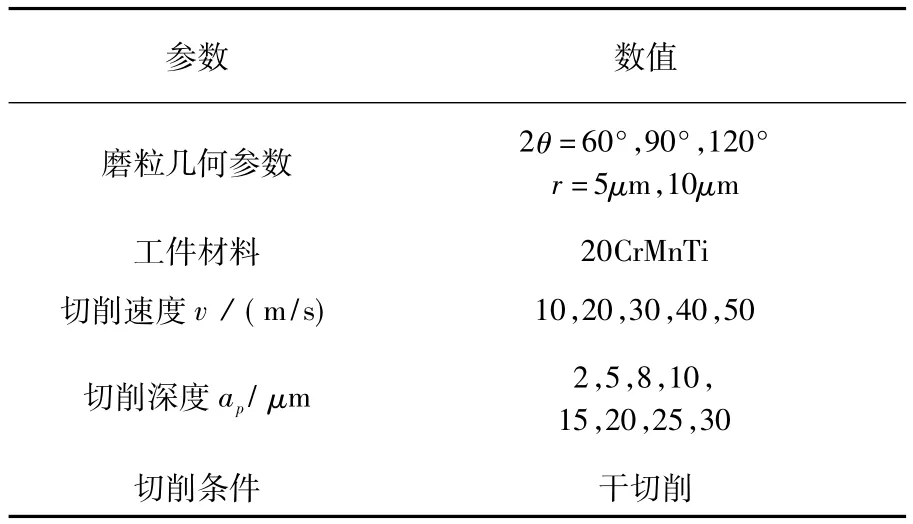

对于在高速、高温下的单刚玉磨粒切削20CrMnTi齿轮钢过程仿真,本文采用温度-位移耦合的方法研究磨粒的几何参数(磨粒锥角、尖端圆弧半径)与不同的工艺参数(切削速度、切削深度)对切削温度的影响,表3是本文仿真试验的参数表。

表3 单颗刚玉磨粒切削20CrMnTi参数设定

4 结果分析与讨论

4.1 温度场分布

如图3所示。I区域为剪切温度区,II区域为切屑-磨粒刃前端摩擦温度区,Ш区域为工件-尖端圆弧摩擦温度区[8]。对于单颗刚玉磨粒的切削加工过程,因为磨粒的切削过程必定存在材料的变形、去除以及磨粒与20CrMnTi材料摩擦等现象,也会产生大量的热,这部分热量向外扩散传递,不可避免地改变切削过程的温度场的分布,对整个温度场产生影响。从图3中可以看出,温度场的最高温度出现在第II变形区内材料与磨粒刃前端接触处。

图3 温度区

4.2 单颗磨粒切削过程中温度场变化

图4是在vs=20m/s,ap=30μm的工况下颗刚玉磨粒切削仿真过程,可以看出,在磨粒接触工件到如图4b所示的t=4×10-6s过程,剪切作用为切削过程的主要热源,在此过程中,温度场的高温中心也出现在剪切温度区;从如图4c所示的t=7×10-6s时刻开始,切削温度场的高温中心位于切屑-磨粒刃前端摩擦温度区,热量主要来源与切屑与磨粒的摩擦作用。以切削最高温度为表征参数,分析温度场随时间历程的变化,如图5所示在初始阶段,切削区的最高温度从20°C开始迅速增大,达到961.8°C的峰值之后小幅下降,而后变化趋于平缓,逐渐达到稳定。这是因为在磨粒切入工件的初始阶段,磨粒处在划擦、耕犁阶段,热量主要来自于磨粒挤压、塑性变形以及磨粒与工件之间的摩擦热,温度上升很快。此时,温度场的最高温度区域集中在磨粒-切屑接触的局部区域内;随着磨粒的不断切入而产生切屑,一部分的热量通过切屑带走了,因此,温度出现了小幅下降。

图4 单颗磨粒切削仿真过程中温度场的变化(vs=20m/s,ap=30μm)

图5 切削最高温度随时间历程的变化

4.3 切削用量对切削温度的变化

在保持磨粒特性不变(尖端半径r和锥角2θ)与切削深度不变的情况下,切削速度分别取5m/s、10m/s、15m/s、20m/s、30m/s、40m/s和50m/s七组参数,得到了最高温度的变化曲线如图6所示。

通常在切削过程中,切削深度增大和切削速度的升高都会导致切削温度的升高[9],但是通过我们的仿真结果发现,保持切削深度不变时,切削速度增大,切削温度升高,在切削速度增大到50m/s后出现拐点,当切削速度大于50m/s时,随着切削速度的增加,切削温度反而下降。

造成这个现象的主要原因有两个,一是磨粒切削速度的提高使得在同等条件下单位时间输入的总能量增加,这是导致温度升高的主要因素,二是在切削速度增大到一定的值之后,大部分的切削热还来不及传导至工件上,就随着磨屑生成而被带走了,传导工件内的热量比例远远小于速度低的情况下,因此切削温度产生了下降得到变化趋势。这两个因素的耦合,就出现图6所示的现象,这也从理论上解释了切削温度并不会随着切削速度的升高而不断升高。

图6 不同切削速度对切削最高温度的影响

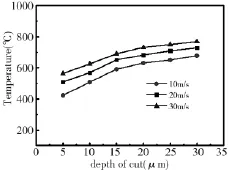

在磨粒尖端圆弧半径r=5μm,锥角2θ=60°,切削速度为20m/s,切削深度在5μm~30μm范围内变化时,在磨粒行程1mm处,切削最高温度变化趋势如图7所示,图7表明:最高温度随着切削深度的增大而递增,但是磨深对温度变化的影响很小,达到一定速度后,切削区的温升变缓,这是因为切削深度的增大虽然使得切削区的产生的热量增多,但是磨粒-切屑的接触线也随而变长,在实际加工中就表现为散热面积的增加,故温度升高得不明显。

图7 切削深度对最高温度的影响

4.4 磨粒锥角对切削温度的影响

对于单颗磨粒来说,磨粒的锥角是磨粒特性中最重要的因素,磨粒锥角直接影响切削温度、应力、应变以及切削力[10],因此本文模拟了不同磨粒锥角下切削最高温度的变化,磨粒锥角取60°、90°、120°。在切削速度20 m/s、切削深度10μm的条件下,切削最高温度随磨粒前角的变化曲线如图8所示。随着磨粒锥角的增加,切削最高温度增大。这是因为:磨粒加工过程一般为大负角切削,负角切削时,切屑与磨粒之间挤压力的增大导致切屑-磨粒摩擦生热增多,其次大锥角磨粒切削使得成屑少,随着切屑带走的热量也变少。两因素的共同作用使得温度升高。

图8 磨粒锥角对最高温度的影响

5 结论

(1)建立了单颗刚玉磨粒切削过程的热传导模型,将切削过程温度场分为三个温度区,得到了工件的最高温度始终出现在第二温度区工件与磨粒前刃接触处的结论。

(2)仿真最高切削温度随时间的趋势,呈现先增大后减小的特点,温度峰值出现在磨粒开始完全切入工件的时间点附近。

(3)仿真最高切削温度随切削深度与磨粒锥角增加有增大的趋势,当切削速度增加时切削最高温度也有增大的趋势,但是在50m/s处出现拐点,之后随着切削速度增大,最高温度反而下降。

[1]李巍.数控磨齿机动力特性分析及液压控制[D].天津:天津大学,2012.

[2]Anderson D,Warkentin A.Bauer of single abrasive-grain cutting R.Experimental and numerical investigations International Journal Of Machine Tools and Manufacture,2012,51 (12):898-910.

[3]Opoz Tahsin Tecelli,Chen Xun.Experimental investigation of material removal mechanism in single grit grinding[J].International Journal of Machine Tools and Manufacture,2012,63(12):32-40.

[4]王健全,田欣利.单颗粒金刚石划擦Si3N4陶瓷的磨削力研究[J].现代制造工程,2013(8):1-4.

[5]G List,G Sutter,A Bouthiche.Cutting temperature prediction in high speed maching by of chip formation and its dependence with crater water[J].International Journal of Machine Tools and Manufacture,2012,1(9):54-55.

[6]何宝,邓子龙,高兴军.钛合金TC4的切削温度场分析及刀具磨损研究[J].辽宁石油化工大学学报,2015,35 (2):53-57.

[7]Jinyang Xu,Mohamed EL Mansori.Cutting modeling using cohesive zone concept of titanium/CFRP composite stacks[J].International Journal Of Precision Engineering And Manufacturing,2015,16(10):2091-2100.

[8]巩亚东,王超,范智广,等.基于单刃单磨粒正交切削的微铣磨温度仿真[J].东北大学学报(自然科学版),2015,36(7):1005-1009.

[9]胡艳艳,费树眠,汪木兰,等.基于有限元分析的高速切削温度场建模与仿真[J].系统仿真学报,2009,21(22): 7091-7095.

[10]蓝善超.基于单颗粒磨削的电镀CBN砂轮磨削窄深槽的特性分析[M].太原:太原理工大学,2012.

(编辑李秀敏)

Simulation Researh of Cutting Temperature in Cuting Gear Steel by Single Alumina Grit

YANG Li-jun,LIU Qian,TIAN Xin-li,WANG Long,WU Zhi-yuan

(National Defence Key Laboratory for Remanufacturing Technology,Academy of Armored Force Engineering,Beijing 100072,China)

Specific to the limitation in explanation of the grinding temperature through single gritcutting experiment,the finite element and heat transfer model of single grit cutting w as built.The temperature field during single grit cutting w as modeled by finite element method(FEM).The trends of highest cutting temperature with different grit characteristic and process parameters w ere analyzed.The simulation results showed that the highest temperature during process w as located at the secondary zone and the zone adjacent to the cutting edge.The highest cutting temperature increased first,and then decreased to a stable value.Follow the increase of depth of cutand angle of cone,this trend of highestcutting temperature felldown.When the cutting speed w as low er than 50m/s,the highesttemperature increased w ith the velocity increasing.When the velocity was higher than 50m/s,the highest temperature fell dow n.

single alumina grit cutting;temperature field;highest cutting temperature;finite element method

TH162;TG506

A

1001-2265(2017)04-0052-04

10.13462/j.cnki.mmtamt.2017.04.013

2016-07-24;

2016-08-11

国家科技重大专项(2015ZX04003006)

杨理钧(1993—),男,广西贵港人,装甲兵工程学院硕士研究生,研究方向为齿轮高效精密磨削技术,(E-mail)return_li@163.com。