耳轴式回转工作台热变形误差补偿研究*

2017-07-01赵继马强于天彪东北大学机械工程与自动化学院沈阳110819

赵继,马强,于天彪(东北大学机械工程与自动化学院,沈阳110819)

耳轴式回转工作台热变形误差补偿研究*

赵继,马强,于天彪

(东北大学机械工程与自动化学院,沈阳110819)

针对五轴加工中心直驱回转工作台热变形导致加工误差的问题,以耳轴式回转工作台虚拟样机为对象进行热变形补偿研究。基于R型聚类分析与热误差敏感度理论对温度测点进行优化选取,在降低测点数的同时保留了温升与热变形的对应关系信息。借助MATLAB建立BP神经网络误差预测模型,通过采集工作台特定测点的温度预测台面中心点的热变形位移量,得到误差拟合曲线与补偿残差。优化网络结构,得到最佳的隐含层节点数,提高模型的预测精度。研究结果可为五轴加工中心热变形误差补偿与BP网络的优化设计提供参考。

回转工作台;热变形;神经网络;误差补偿

0 引言

高端五轴加工中心普遍采用力矩电机驱动工作台回转,力矩电机为高产热部件,且和转台轴承一同封装在工作台内部,易使工作台产生热变形[1]。机床热变形引起的加工误差可达总误差的75%[2]。误差补偿是减小热变形对加工精度影响的有效措施[3],国内外学者从多个方面对机床的热误差补偿进行研究,王秀山等建立了双转台五轴机床的多元线性回归补偿模型,平均减小了40%的热误差[4];Narendra Reddy T等针对机床主轴系统提出了一种实时神经网络热误差补偿方案,将热误差由50μm减到3μm[5];吴小玉等采用模糊聚类方法筛选三轴立式加工中心的温度测点,将测点数由16个减为4个[6]。目前国内五轴机床B/C直驱回转工作台的研究相对较少,因此,本文基于耳轴式回转工作台虚拟样机平台,建立BP神经网络预测模型,通过采集测点温度值预测工作台热变形量,并对网络结构及测点选取进行优化。研究结果可为五轴机床的热变形补偿提供重要参考。

1 热变形误差补偿原理

1.1 补偿方案设计

工作台的热变形主要由其内部温度场的变化引起,温度场的变化引起热应力的产生,导致工作台产生热变形以平衡热应力。温度场的分布由工作台的热源与散热因素决定:直驱B/C回转工作台的热源主要为两回转轴的力矩电机与YRT轴承,热量主要通过力矩电机外侧的循环冷却液和工作台表面的空气带走。

补偿工作台热变形的方案为预先测量特定位置的温度与加工误差值,建立温度-误差的关系模型,在后期的加工过程中,实时测量选定测点的温度,通过误差模型预测变形量,带入数控系统中进行补偿。由于工作台热变形是一个复杂、非线性的过程,BP神经网络有很强的非线性映射能力,其可以学习并存储输入输出的模式映射关系,而事前并不需要确定这种映射关系[7],最终可达到很高的预测精度[8],故补偿方案采用BP神经网络建立误差模型。

1.2 人工神经网络算法分析

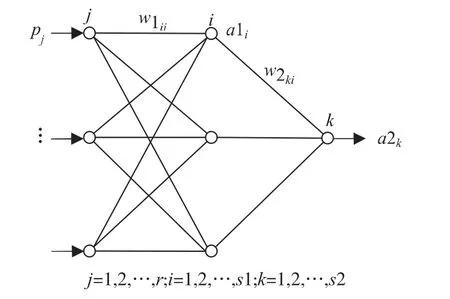

BP网络具有一层或多层隐含层,具有一层隐含层的简化网络如图1所示[9]。其输入为P,有r个输入神经元,s1个隐含层神经元,激活函数为F1,输出层有s2个神经元,输出为A,激活函数为F2。

图1 含有一个隐层的简化BP网络

BP网络的训练需要计算网络加权输入矢量、网络输出和误差矢量,进而求得误差平方和。当误差平方和小于目标误差时,训练结束,否则在输出层计算误差变化,采用反向传播规则调整权值,重复以上过程。训练结束的网格,对于不在训练集中的输入矢量,将以泛化的方式给出输出结果,此结果即为所期望的预测值。

2 热误差神经网络补偿测试

2.1 训练与预测样本分析

研究对象为五轴机床的B/C轴回转工作台,该工作台采用力矩电机直接驱动,连接部件为YRT转台轴承。台面直径600mm,工件最大回转直径480mm,工作台最大承重160kg。

工作台的主要热源为力矩电机与轴承。根据初选测温点的一般原则[10]:①测点应尽量靠近热源;②测点的数量应多于热源的数量。在试验的初期,为了更全面地获得工作台温升-变形关系,减小有效信息被遗漏的可能性,在4个热源附近以及工作台主体结构部件上选取13个测温点。工作台的主要热变形发生在B轴轴线方向,后面的补偿研究针对台面中心点沿此方向的位移量。工作台热源位置与温度测点的分布如图2所示。

图2 工作台热源与测点分布示意图

分析工作台运行5h的变化,采用2组训练数据,分别为B、C轴连续稳定转动和B、C轴各自独立交替运转。每隔1min记录一次温度与变形数据作为训练数据。为更好地测试预测模型,测试数据模拟真实的加工状况获得,两回转轴的运动为启停、加减速及稳定运转的组合。测试数据共采集151组,其中第一组为工作台初始状态,此时各测点温度与环境温度相同,均为20℃,工作台热变形为0。在所有的运行过程中,两电机都通入冷却液,冷却液初始温度控制在20℃。

2.2 温度测点优化选取

为减少信息的遗漏,在建模的初期选取了13个温度测点,但受限于工作台的结构设计,实际并不总能在最合适的位置布置温度测点,另一方面,过多的测点需要大量传感器及相关线路,这将使工作台系统变得复杂,成本增加,同时也会使误差预测模型的计算效率降低。最终的补偿系统应以最少的测点数量达到足够的预测精度。通过R型聚类,将温度测点分成若干组,组内测点温升数据有较高的相关性,组间温升变化趋势有较大差异。根据热误差敏感度理论从每组数据中选出一个进行组合,比较各组合热误差敏感度差异的和,总和最大的组合即为温度测点优化选取的结果。

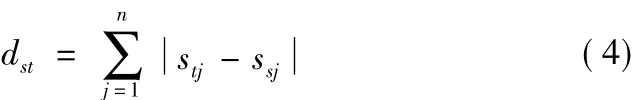

设有N个温度测点,每个温度测点有n个温度记录值,第i个温度测点的第k个温度记录值为xik(i= 1,…,N;k=1,…,n),任意两测点s和t的温升相关系数rst为:

定义两测点温度变量间的距离dst=1-rst。

设类Gp和类Gq分别有np和nq个变量,Gp中第i个变量和Gq中第j个变量间的距离为dij,采用类平均法计算类间距离Dpq的公式为:

采用系统聚类法,借助于MATLAB做出谱系聚类图如图3所示。其横轴数字代表测点号,纵轴数字表示类间距离。

图3 谱系聚类图

一般情况下,更多的测点数可以获得更高的精度,对于不同的测点数要求,聚类图可以给出不同的测点组合。综合考虑热源分布、工作台结构及误差的方向,这里选取3个测温点。由图3,13个测点分为3组的组合为第一组1~6号,第二组7号,第三组8~13号。

在测点分组后,采用热误差敏感度理论分别从第一组和第三组中选取一个测点作为最优温度测点。热误差敏感度定义为热变形误差值随温度的变化率,其表征测点温度变化对热变形的影响程度。定义ΔE、ΔT分别为两相邻采样间隔内变形量变化值与温度变化值,则热误差敏感度s的计算公式为:

s代表热变形误差与温度的导数。实际测试中,不考虑采样时间间隔长短的影响,用代表s[11],第i个采样点的第j个采样序号的热误差敏感度为sij。若每个测点有n个温度记录值,则任意两测点s和t的热误差敏感度的差异dst为:

设第一组中某一采样点的序号为p,第三组中某一采样点序号为q,根据图3,已选取7号测点,若要取3个温度测点,则可通过最大化下式来求得最佳温度测点:

上式共有36种组合,使其取得最大值的组合为p=6,q=10,因此最佳温度测点组合为6、7、10。

2.3 热变形误差预测

误差预测系统采集选定温度测点的温度值,输出变形预测值。通过2.1节的训练数据训练神经网络,调整其权值与阀值,使其学习工作台测点温升与热误差的对应关系。学习完成后,使用测试数据对网络进行检验,并根据预测结果对网络结构进行优化。

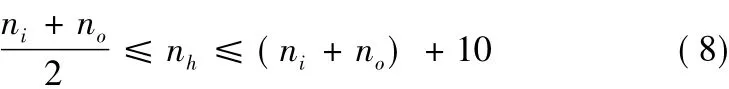

误差模型借助Matlab软件编程实现。由于任意非线性映射可以通过只包含1个隐含层的3层神经网络完成,故BP网络结构为3输入1输出,采用1个隐含层。隐含层节点数的确定非常复杂,目前缺乏严谨的理论指导,此处初选节点数进行模型建立。根据Kolmogorov定理,隐层节点数的最佳值nh的计算公式为:

式中:ni—输入层节点数。

据此,初选隐含层节点数为7。隐含层传输函数为Tan-Sigmoid函数,其计算公式为:

式中,n—输入列向量所对应的每一个元素。

网络的输出层采用pureline线性传递函数。

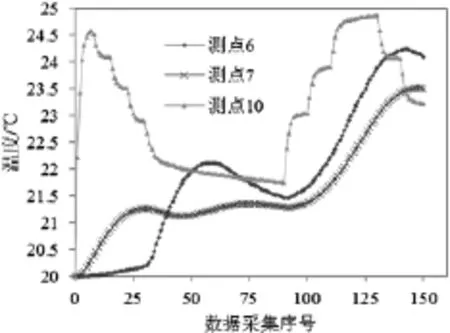

测试网格的输入数据为6、7、10三个温度测点的温度值,其其温升变化如图4所示。热变形误差预测拟合曲线如图5所示。其残差总和为195μm,最大残差出现在33号采样点,为3.4μm,此时实际热误差为9.5μm,预测结果为13μm,则预测模型的最大误差为35.8%,即误差补偿系统可补偿至少64.2%的热误差。

图4 测点温升曲线

图5 预测误差拟合曲线

2.4 最优隐含层节点数研究

隐含层节点数的确定是神经网络模型设计的关键。神经元数量过少,网络不能很好地学习,导致模型精度较低;较多神经元可提高模型解决复杂问题的能力,并提高模型的精度;过高的节点数将使网络训练过度,产生不协调的拟合,致使模型解决问题的能力出现异常,并会导致训练时间的增加。

多种因素会影响节点数的选取,如拟合的类型、函数关系、数据集的大小及干扰信号等,对于实际问题,目前没有准确的公式可直接给出最优隐层节点数[12]。一般的,理想隐含层节点数nh常出现在以下范围内[13]:

式中:ni—输入层节点数,

no—输出层节点数。

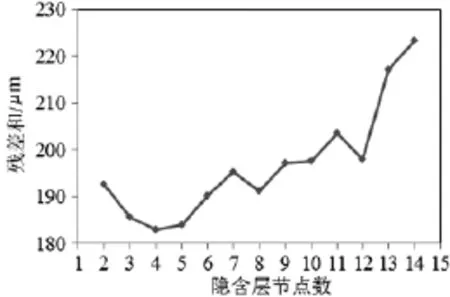

对于本问题3输入1输出的情况,最优隐层节点数的取值范围在2~14之间。为寻找最佳的节点数,继续采用上文的训练与测试数据,分别以隐层节点数从2~14建立神经网络,得到其拟合残差和如图6所示。

图6 残差和与隐含层节点数关系曲线

由图6可知,在有2个隐含层节点时,节点数过少,网络难以解决热变形预测的问题,随着节点数的增多,网络的预测精度得到提高,采用4个隐含层节点时,网络拥有最高的精度。随着节点数的继续提高,网络的拟合残差逐渐增大,这是由于网络过度地拟合训练样本数据,而对不在训练集中的测试数据产生更多的偏差。在实际测试中,网络对测试数据的部分结果有极高的预测精度,而对数据的其他部分却产生明显的偏差,结果非常不稳定。继续增大节点数不会提高网络解决问题的能力,反而会使其产生异常的错误结果。对于本问题,由于低拟合残差和的差别并不明显,故隐层节点取4或5个都是合理的,这与上文基于Kolmogorov定理估算的7个节点相比,数量减少,模型的计算效率和精度都得到提高。

3 结论

使用BP神经网络对B/C轴回转工作台进行热变形误差补偿,得到如下结论:

(1)基于R型聚类分析及热误差敏感度方法优化测点选取,从13个候选点中优选3个温度测点,简化了工作台设计,降低系统成本,并可提供理想的补偿效果;

(2)BP神经网络可以很好地补偿工作台热变形误差,对于一种选定的运行状态,采用3个温度测点,针对台面中心点单方向热变形位移,模型可消除至少64.2%的误差;

(3)BP网络的隐含层节点数对工作台热误差的预测精度有很大影响,对于本文的工作台,选用3个温度测点时,最佳隐含层节点数为4。

[1]刘强,陈静,吴文镜,等.高性能数控机床几项关键设计技术的研究应用进展[J].航空制造技术,2009(5):42-45.

[2]MAYR J,JEDRZEJEWSKI J,UHLMANN E,et al.Thermal issues in machine tools[J].CIRP Annals-Manufacturing Technology,2012,61(2):771-791.

[3]GEBHARDT MICHAEL.Thermal Behaviour and Compensation of Rotary Axes in 5-Axis Machine Tools[D].ETHZürich,2014.

[4]王秀山,杨建国,余永昌,等.双转台五轴数控机床热误差建模、检测及补偿实验研究[J].中国机械工程,2009,20(4):405-408.

[5]REDDY T N,SHANMUGARAJ V,PRAKASH V,et al.Real-time Thermal Error Compensation Module for Intelligent Ultra Precision Turning Machine(iUPTM)[J].Procedia Materials Science,2014,6:1981-1988.

[6]吴小玉,吕长飞,朱秋菊.数控机床温度测点优化[J].制造技术与机床,2013(11):31-36.

[7]闻新,李新,张兴旺.应用MATLAB实现神经网络[M].北京:国防工业出版社,2015.

[8]李泳耀,丛明,廖忠情,等.机床热误差建模技术研究及试验验证[J].组合机床与自动化加工技术,2016(1): 63-66,70.

[9]丛爽.面向MATLAB工具箱的神经网络理论与应用[M].合肥:中国科学技术大学出版社,2009.

[10]鲁远栋.数控机床热误差检测及补偿技术研究[D].成都:西南交通大学,2007.

[11]赵海涛.数控机床热误差模态分析、测点布置及建模研究[D].上海:上海交通大学,2006.

[9]HAO W,HONGTAO Z,QIANJIAN G,et al.Thermal error optimization modeling and real-time compensation on a CNC turning center[J].Journalof Materials Processing Technology,2008,207(1-3):172-179.

[13]夏克文,李昌彪,沈钧毅.前向神经网络隐含层节点数的一种优化算法[J].计算机科学,2005(10):143-145.

(编辑李秀敏)

Study on Thermal Deformation Compensation of Trunnion Rotary Table

ZHAO Ji,MA Qiang,YU Tian-biao

(School of Mechanical Engineering and Automation,Northeastern University,Shenyang 110819,China)

Thermal deformation of five axis machining tools’direct drive rotary table causes machining error.To solve the problem,study based on a trunnion rotary table virtual prototype is developed to compensate thermal deformation.Based on R-cluster analysis and thermal error sensitivity to select temperature measuring points,few er measuring points are needed,and at the same time,retain the information of the corresponding relations between temperature and thermaldeformation.With the help of MATLAB,BP neural network prediction mode is established,w hich can predict displacement of the center point of table by collecting temperature of specific measuring points.Error fitting curve and residual can also be obtained.Optimize netw ork structure to improve accuracy by searching the optimal number of the hidden layer nodes.The results can provide a reference for thermal deformation compensation of five axis machining tools and optimization design of BP neural netw ork.

rotary table;thermal deformation;neural netw ork;error compensation

TH132;TG502.15

A

1001-2265(2017)04-0022-04

10.13462/j.cnki.mmtamt.2017.03.006

2016-06-28;

2016-07-25

辽宁省科技攻关项目(2012220031);教育部项目-基本科研业务费项目(N150306001)

赵继(1959—),男,吉林蛟河人,东北大学教授,博士生导师,研究方向为智能精密制造研究,(E-mail)jzhao@jlu.edu.cn。