螺母预紧力对滚珠丝杠副振动特性的影响*

2017-07-01丁胜鹏欧屹韩军冯虎田南京理工大学机械工程学院南京210094

丁胜鹏,欧屹,韩军,冯虎田(南京理工大学机械工程学院,南京210094)

螺母预紧力对滚珠丝杠副振动特性的影响*

丁胜鹏,欧屹,韩军,冯虎田

(南京理工大学机械工程学院,南京210094)

基于滚珠丝杠副可靠性试验台研究了滚珠丝杠副预紧力的变化与测得的振动信号的关系。首先,介绍了滚珠丝杠副可靠性试验台的预紧力加载装置;接着,对预紧力加载装置进行动力学建模,搭建振动信号测试平台,采集不同预紧力水平下的振动信号;最后,通过振动信号的频域分析和预紧力加载装置的动力学分析,发现预紧力的变化可以通过两个参数进行监测:振动信号峰值频率的偏移和峰值频率振动幅值的变化。实验结果和动力学分析的结论十分吻合:随着滚珠丝杠副预紧力的增大,峰值频率不断增大,峰值频率的振动幅值也不断增大。研究结论发现,可以通过监测振动信号峰值频率的偏移和峰值频率的振动幅值来监测预紧力的变化,这为检测滚珠丝杠副的健康水平提供了一种新的研究方法,这对于促进滚珠丝杠副进给驱动系统的发展具有重大意义。

预紧力;滚珠丝杠副;振动;动力学建模

0 引言

近年来,随着对高质量零件的需求以及生产力的提高,开发高精密的高速进给传动系统已经成为一种不可避免的趋势[1]。大量现代进给驱动系统需要将旋转运动转换成直线运动,滚珠丝杠副在其中扮演着非常重要的角色[2]。相对于传统螺母组件,滚珠丝杠副具有高精度、高可靠性、高刚性和低轴向间隙等特性[3]。滚珠丝杠副属于滚动摩擦并且具有低摩擦传动特性,在相对较高的刚度条件下依旧能够提供流畅的进给运动[4]。

滚珠丝杠副最主要的一个特征,就是可以通过设置不同的预紧力来改变它的刚性。为了增加滚珠丝杠副的刚性,预紧力必须足以消除丝杠和螺母之间的轴向间隙。因此,高精度的定位能够通过增加预紧力的方式达到;另外,适当的预紧力可以用来避免过多热量的产生和维持丝杠的预期寿命。目前,对于低到中等的载荷,通过在单螺母滚珠丝杠副使用较大尺寸的滚珠来提供预紧力[5];对于中等到更高的载荷,通过在双螺母滚珠丝杠副的两个螺母之间插入一定厚度的圆盘来提供适当的预紧力[6]。实际跑合过程中,由于滚珠的运动和不断进给,滚珠丝杠副的滚珠通常比普通滚珠轴承承受更大的磨损[7-8]。滚珠丝杠副的滚动/滑动摩擦都将导致不同程度的磨损(如磨损、粘附、材料的疲劳等),这将反映滚珠丝杠预紧力的衰退[9-10]。因此,对于研究人员和工程师,监测滚珠丝杠副预紧力的变化显得十分重要。目前滚珠丝杠副预紧力的大小主要通过摩擦力矩进行监测,文献[11]的实验结果表明随着预紧力增大滚珠丝杠副的摩擦阻力矩波动也随着增大;文献[12]通过推导得出了预紧力与无负载摩擦力矩对应关系的计算公式,并通过实验进行了验证。

由于摩擦力矩测量装置体积较大,在实际工况下,通过摩擦力矩监测滚珠丝杠副预紧力难以实现。因此,本文提出通过振动信号的频域特征实现滚珠丝杠副预紧力的监测,压电式振动传感器体积小并且安装方便,很好的克服了摩擦力矩测量装置的缺点。本文使用了预紧力可调的滚珠丝杠副进给驱动系统和一个带加速度传感器的PROSIG P8020数采系统进行研究。通过预紧力加载装置设置不同水平的预紧力,通过数采系统采集不同预紧力水平下滚珠丝杠副螺母表面的振动信号。对比预紧力可调的滚珠丝杠副进给驱动系统的动力学模型,验证经过频域分析和处理后的振动信号是否能够用于监测不同的预紧力水平。

1 预紧力可调的滚珠丝杠副实验装置

本文使用的预紧力可调的滚珠丝杠副试验装置基于南京理工大学自主研发的滚珠丝杠副功能可靠性试验台,该试验台能够在模拟实际工况的条件下进行预紧力可调的滚珠丝杠副可靠性试验[3]。图1为滚珠丝杠副可靠性试验台的结构,该试验台可同时将三根及以下的丝杠安装在头尾架之间进行试验,加载机构对滚珠丝杠副螺母进行轴向加载,通过伺服电机驱动加载机构运动,对被测丝杠螺母施加轴向拉压力。驱动电机通过带传动,带动丝杠螺母进行往复运动。

图2为加载机构的示意图,对丝杠进行加载时,通过上位机程序控制丝杠螺母处的加载伺服电机,伺服电机转动,通过减速器,带动纵向螺母加载机构里的加载梯形螺母伸出或回缩。加载机构剖面图如图3所示,加载梯形螺母伸出时,压迫拉压力传感器,通过受载端的轴肩对丝杠产生压加载;回缩时,对拉压力传感器产生拉力,通过左端拧紧螺母对丝杠产生拉加载。通过拉压力传感器测得的拉/压力即为丝杠螺母的预紧力。

图1 滚珠丝杠副可靠性试验台

图2 加载机构示意图

图3 加载机构剖面图

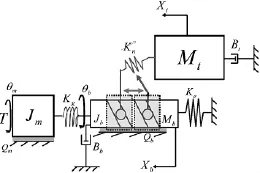

2 进给驱动系统的动力学建模

为了分析滚珠丝杠副在不同预紧力水平下的动力学特性,建立整个进给驱动系统的动力学模型如图4所示。通常情况,一个滚珠丝杠副进给驱动系统的整体刚度由滚珠丝杠副自身的刚度,即螺母和丝杠的刚度、滚珠丝杠支撑轴承的刚度、滚珠丝杠和工作台之间的刚度决定[13]。根据滚珠丝杠副的技术信息,滚珠丝杠螺杆的刚度由它的直径和长度决定,是一个常值。为了给预紧力可调装置进行动力学建模,我们将滚珠丝杠螺母的刚度Kn当作一个变量。螺母的刚度(Kn)可以在厂商提供的技术手册里找到,一般是按预紧力为10%额定动载荷计算出的理论值。然而,当预紧力小于丝杠的10%额定动载荷时,滚珠螺母的刚度可以由一个预紧力水平(P)和额定动载荷(C)的函数表示:

式(1)可参照文献[14]。正常安装情况下,滚珠丝杠副预紧力的设置不会超过额定动载荷的10%。丝杠跑合一段时间后,由于摩擦、润滑、加工条件等因素,预先设定的预紧力将会衰减。因此,通过丝杠螺母的刚度建立一个预紧力变化的动力学模型十分合理。

图4 预紧力可调装置的动力学模型示意图

如图4所示,预紧力可调的单轴进给驱动系统的动力学方程可以表示为:

表1列出了模型中的相关参数及相应的值。

表1 预紧力可调进给驱动系统动力学模型的相关参数

简化成一个更紧凑的形式:

[M],[C],[K]是3×3的方阵,分别表示质量、阻尼、刚度矩阵。{u}表示一个3自由度的自由模型({u}={XtXbθbθm}T)。为了简化分析,考虑没有阻尼和作用力的情况。简化的微分方程可以用指数形式{u}={U}ejωt求解。在方程左右两侧同乘[M]-1并且令[M]-1[K]=A,λ=ω2,则此方程就转换成了一个向量问题:

通过计算得出此方程的特征值分别为:6.81× 105、3.62×106、3.24×107、6.98×107(rad2/s2),即131.3Hz、302.98Hz、908.75Hz、1329.81Hz。前三个主特征频率(f1=131.3Hz、f2=302.98Hz、f3=908.75Hz)和图5a所示的三阶共振频率相关的。特征频率f1、f2、f3对应的特征向量分别为:

这些特征向量代表系统的模态,第一模态和第二模态是由轴向振动引起的,第三阶模态是由扭转振动引起的。为了模拟预紧力变化造成的影响,用不同的Kn值代替不同的预紧力水平。文献[4]给出了预紧力可调双螺母驱动滚珠丝杠副等效模型的频率响应公式,根据该公式得出了不同预紧力水平下的频率响应。图5 b~图5 d分别为滚珠丝杠副的预紧力在额定动载荷的0.5%~10%范围内变化时(即Kn的变化范围为0.63~12.6 MN/m),滚珠丝杠螺母在40~240Hz,250~350Hz和850~950 Hz(即第一阶模态,第二阶模态和第三阶模态)的加速度响应信号的频率响应。实际加工过程中螺母预紧力是时变的,预紧力的变化会引起丝杠螺母轴向刚度的变化,这将导致动力学系统中的固有频率和模态也将随时间变化。如图5 b~图5 d所示,随着预紧力水平的增加,三种模态下的峰值频率都不断增大,并且峰值频率对应的振动加速度幅值也不断增加。接下来,我们通过实验来进行验证这个结论。

图5 丝杠螺母轴向振动加速度动态响应

3 振动信号采集实验步骤

如图6的预紧力加载系统,首先通过上位机程序设置不同的预紧力水平(分别为0.5%、3%、6%、9%),点击压加载按钮,上位机通过固高运动控制卡将加载信号发送给伺服电机,伺服电机转动,并通过减速箱带动加载机构里的加载梯形螺母回缩,并通过梯形螺母和受载螺母之间的拉压力传感器实时采集预紧力信号,当丝杠预紧力达到预先设定的值时,伺服电机停止转动并锁死,预紧力维持稳定。

图6 预紧力加载和振动信号采集流程图

文献[14]表明,由于滚珠丝杠副跑合过程滚珠承受的磨损最严重,滚珠丝杠副的振动主要由滚珠的滚动和不断进给引起,离滚珠越近的位置振动越明显,所以将3个三轴加速度传感器安装在滚珠丝杠螺母上,如图7所示。如图6的振动信号采集系统,螺母上的振动加速度传感器将振动信号传给PROSIG 8020数采系统,振动信号进过滤波放大后,最终通过笔记本上的Acquisition V4软件采集得到不同预紧力水平下的振动加速信号。

图7 预紧力加载和信号采集实物图

4 结果和分析

4.1 被测振动信号及其频域分析

按图8所示的方向安装三轴加速度传感器,丝杠以20 0 r/min的速度进行跑合,数采系统采样频率设为1000 Hz,采样时间为28 s(即加载装置从头架运动到尾架,再从尾架运动到头架所用的时间)。图9为丝杠螺母在四种不同的预紧力水平(0 kN、0.9 kN、1.8 kN、2.7 kN)下的振动加速度时域信号,时域信号看不出明显的幅值差别。将图9的时域信号进行快速傅里叶变换,得到不同预紧力水平下的振动加速度频域信号,如图10所示。预紧力越大,丝杠螺母的轴向刚度越大,通过频率响应公式可知,这将导致动力学系统轴向振动的固有频率向增大的方向偏移,并且固有频率对应的振动幅度也会增大[4]。由图10可知,我们发现,随着预紧力水平的增加,三种模态下的峰值频率都不断增大,并且峰值频率对应的幅值也不断增大。由于第二阶模态的峰值频率及幅值变化最大,所以重点研究第二阶模态(250~300 Hz)的峰值频率偏移和幅值变化。

图8 丝杠螺母振动信号测试方向

图9 不同预紧力下丝杠螺母轴向振动加速度时域信号

图10 不同预紧力下丝杠螺母轴向振动加速度频域信号

4.2 预紧力水平和振动加速度频域信号的关系

根据前面滚珠丝杠副进给驱动系统的动力学模型,在250~350Hz频段的第二阶共振频率可以被识别,由于在该频段滚珠螺母的刚度占主导地位。不同预紧力水平下的振动频域信号的变化能够被监测,是由于丝杠螺母刚度的变化。图11为250~350Hz频段不同预紧力水平下的振动加速度频域信号,图中的趋势显示预紧力水平的降低可以通过峰值频率的下降和峰值频率幅值的降低来检测。

图12a为不同预紧力水平下峰值频率及峰值频率的振动幅值的变化曲线,当预紧力增加时,测得的峰值频率表现出增长的趋势,峰值频率的振动幅值也不断增长。图12b为标准化的峰值频率和峰值频率的振动幅值,这个数据来源于不同预紧力水平下测得的结果除以最大预紧力水平(即滚珠丝杠副额定动载荷的9%)下的结果。比如,当滚珠丝杠副的预紧力水平从额定动载荷的9%降低到3%,将会使峰值频率降低5%,峰值频率的振动幅值降低9%。通过监测振动加速度信号的峰值频率(或者峰值频率的振动幅值)降低的百分比来评估滚珠丝杠副预紧力的降低水平的方法非常可行。

图11 250~350Hz频段不同预紧力水平的振动频域信号

图12 不同预紧力水平下峰值频率及其幅值的趋势

4.3 监测预紧力的变化在机床行业的实际应用

实际生产中,当厂家将滚珠丝杠副卖给客户时,滚珠丝杠副的预紧力为出厂设定值。当客户将滚珠丝杠副安装在进给驱动系统上工作一段时间后,由于滚珠和滚道的磨损,滚珠丝杠副的预紧力会不断衰减,则机床的加工质量和定位精度都将降低。本文的预紧力可调装置不是为实际应用而设计,而是作为一种研究预紧力变化的工具。

很多已有的研究将加速度传感器安装在工作台上,采集进给驱动系统的振动加速信号并进行相应的处理。而文献[14]表明将振动传感器安装在最接近滚珠的位置,即丝杠螺母的表面,采集得到的振动信号更具有使用价值。本文的结论也验证了将振动传感器嵌入丝杠螺母的可行性,这对于实现未来的智能机床具有重要价值。

5 结论

本文成功地证明了滚珠丝杠副预紧力的变化可以通过丝杠螺母的振动信号进行监测。搭建了一个预紧力可调的滚珠丝杠进给驱动系统。基于预紧力可调的进给驱动系统。预紧力的变化可以通过一定频段的峰值频率的偏移和峰值频率对应的幅值进行监测,具体的频段通过动力学数学模型决定。实验结果对于评估加工零部件的质量和滚珠丝杠副运行过程中或者运行前后的健康状况具有重大意义。研究结论将对研究人员和工程师监测进给驱动系统的工作性能具有重大意义。

[1]Kono D,Matsubara A,Yamaji I,et al.3617 High-precision Machining by Measurement and Compensation of Motion Error[J].International Journal of Machine Tools&Manufacture,2008,48(10):1103-1110.

[2]Chen J S,Dwang I C.A ballscrew drive mechanism with piezo-electric nut for preload and motion control[J].International Journal of Machine Tools&Manufacture,2000,40 (4):513-526.

[3]常永寿,冯虎田,韩军,等.滚珠丝杠副可靠性试验台测控系统设计[J].组合机床与自动化加工技术,2016 (2):47-50.

[4]牟世刚.高速螺母驱动型滚珠丝杠副动力学特性研究[D].济南:山东大学,2013.

[5]康献民,傅卫平,王大承,等.预紧力对滚珠丝杠副摩擦力矩波动的影响分析及试验[J].机械传动,2010,34 (6):46-50.

[6]崔高尚,范元勋.双螺母滚珠丝杠副预紧力的研究[J].制造业自动化,2015(14):78-80.

[7]Vicente D A,Hecker R L,Villegas F J,et al.Modeling and vibration mode analysis of a ball screw drive[J].International Journal of Advanced Manufacturing Technology,2012,58(1-4):257-265.

[8]Pritschow G,Philipp W.Direct Drives for High-Dynamic Machine Tool Axes[J].CIRP Annals-Manufacturing Technology,1990,39(1):413-416.

[9]Olaru D,Puiu G C,Balan L C,et al.A New Modelto Estimate Friction Torque in a Ball Screw System[M].Springer Netherlands,Product Engineering,2004.

[10]Hu J,Xiong G.Dimensional and geometric tolerance design based on constraints[J].International Journal of Advanced Manufacturing Technology,2005,26(9):1099-1108.

[11]康献民,傅卫平,王大承,等.预紧力对滚珠丝杠副摩擦力矩波动的影响分析及试验[J].机械传动,2010,34 (6):46-50.

[12]Zhou C G,Feng H T,Chen Z T,et al.Correlation between preload and no-load drag torque of ball screws[J].International Journal of Machine Tools&Manufacture,2015,102:35-40.

[13]刘衍,汪劲松,赵彤,等.滚珠丝杠传动系统的刚度模型[J].清华大学学报(自然科学版),2011,51(5):601-606.

[14]Feng G H,Pan Y L,Feng G H,etal.Investigation ofball screw preload variation based on dynamic modeling of a preload adjustable feed-drive system and spectrum analysis of ball-nuts sensed vibration signals[J].International Journal of Machine Tools&Manufacture,2012,52(1):85-96.

(编辑李秀敏)

Effect of Ball Screw Preload Variation on Ball-nuts Sensed Vibration Signals

DING Sheng-peng,OU Yi,HAN Jun,FENG Hu-tian

(School of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,China)

Aiming atexamining the relationship betw een the ball screw preload variation and detected vibration signals.A preload-adjustable ball screw feed drive system based on a servo motor is constructed.Meanw hile,a lumped dynamic modelto study the preload variation of the system is proposed.A MEMS accelerometer based sensing system is implemented for obtaining experimental data from the constructed feed drive system.Signals at the ball nuts are acquired and analyzed.Through spectrum analysis of the processed signals and the results of mathematical dynamic modeling,the preload variation can be diagnosed in two indexes:peak frequency shift and the magnitude variation of its peak frequency.The experimental results,agreeing w ith the trend of mathematicalmodeling,show peak frequencies display increasing values as the preload steps up and the peak power levels exhibitrising trends as the adjusted preload levelof the ballscrew increases.This study provides an approach to monitor the health status of the used ball screw,w hich can be significant for better performance of the feed drive system.

preload;ball screw;vibration;dynamic modeling

TH133.3;TG506

A

1001-2265(2017)04-0005-05

10.13462/j.cnki.mmtamt.2017.04.002

2016-08-06;

2016-08-28

国家科技重大专项(2016ZX04004007)

丁胜鹏(1990—),男,四川资阳人,南京理工大学硕士研究生,研究方向为滚动直线多轴进给系统的振动特性及动态测试技术,(E-mail)shengpengding@foxmail.com;通讯作者:欧屹(1982—),男,湖南衡阳人,南京理工大学讲师,博士,研究方向为机器人技术、精密机电测控技术、可靠性试验技术,(E-mail)ouyi3281289@163.com。