基于陶瓷膜的高温除尘技术研究

2017-06-29

(北京航天试验技术研究所,北京 100071)

基于陶瓷膜的高温除尘技术研究

刘平,蹇玥

(北京航天试验技术研究所,北京 100071)

高温过滤除尘系统是低碳环保的油泥干化处理、原油回收利用等节能洁净技术的关键子系统,高温陶瓷膜技术是该系统核心技术。由该技术生产的多孔陶瓷管是除尘系统的核心除尘部件,多孔陶瓷管的机械性能和孔隙结构直接决定着除尘系统的使用寿命、过滤效率和过滤精度。

高温除尘;陶瓷膜;粒级效率

高温气固分离工艺是除尘设备研发中的难点,但由于其具有广泛的使用需求和巨大的经济效益,因此也是研究的重点。为了更好的验证高温陶瓷膜分离技术在气固分离领域大规模应用的性能表现,进行了中试研究。

1 高温陶瓷气固分离原理

通过对纤维浆料的处理和选择合适的涂膜液,利用空气喷涂技术实现了对过滤管的纤维过渡层和陶瓷分离膜的完整均匀涂覆。支撑体干压成型后,在1000~1200℃预烧结。在支撑体上利用空气喷涂技术均匀涂覆一层或几层莫来石纤维、硅酸铝纤维和陶瓷粘结剂的混合料,干燥后在其表面上连续喷涂几层过滤膜,最后将制得的碳化硅膜材料在干燥后在空气气氛中进行烧结,即可得高温过滤用复合碳化硅多孔过滤膜材料。

当高温含尘气流以一定压力通过陶瓷管,会发生两种变化。

首先,粉尘由于粒径过大,会被微孔阻挡,从而被阻隔在陶瓷膜的一侧,而气流分子可以顺利通过这些空隙,达到气固分离的目的。

随后,当粉尘颗粒增多时,会在陶瓷管的一侧形成滤饼,在气流的作用下滤饼也是微孔状的,其本身也对粉尘颗粒起到吸附作用,甚至可以阻碍比陶瓷膜孔隙更小颗粒的通过。这种作用在陶瓷膜高温粉尘过滤中占据主导地位。当滤饼积累到一定的厚度,压降会大大的增加,阻力更大耗费更多的能源,这时候需要必要的措施来实现对陶瓷膜的清理。

2 中试装置研制

为了更好的了解新型陶瓷膜材料的性能,研制了该套中试装置。

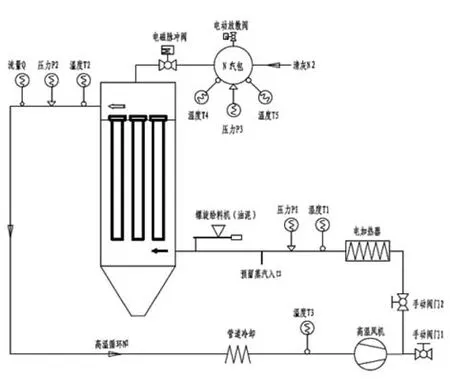

该装置值得注意的特性有两点:一是该装置不同于普通的实验系统,而是装备了全套自控与监测系统,能够及时反馈所有需要的运行数据,保证试验的精度。二是更加的符合实际工况,因此该装置配备了电加热器、氮气保护系统、冷却系统、高温风机等。试验系统工艺详细流程及设备布置如图1、2为中试系统的主体结构。

图1 试验系统工艺详图

图2 试验系统主体结构

3 参数设置及试验结果分析

3.1 参数设置

根据中试目的及工艺匹配要求,参数设置显得极为重要,经过反复验算和模拟,确定工艺参数如下。

除尘器:3根陶瓷管(φ60/40x2000mm),膜面积0.84m2,额定工况风量50m3/h。

本体:φ300,材质SUS316,耐高温500℃。

引风机:考虑到防腐蚀要求,采用铝合金材质,变频控制40~60Hz,耐温260℃,1.5kW。

螺旋给料机:采用变频控制,油泥,含尘浓度0~50g/m3,堆密度0.3~0.5g/cm3。

清灰装置:内置电加热,高温膜片阀温度控制在180℃,带电动放散阀,氮气0~0.6MPa。

冷却器:采用自热空冷,额定300℃降至200℃。

电控系统:采用PLC,10寸触摸屏,预留3个电动回路及控制点。

油泥物性检测:对油泥进行含水率检测,为了满足螺旋输送机的要求,含水率不得超过85%,油泥总油1%~5%,其余为含渣量。采取连续运行,氮气保护,干渣收集称重。对干渣进行检测。

3.2 结果分析

试验完成后,对结果进行了分析。

气固分离效率η:搜集干渣称重 。η=单位时间收集干渣量(kg)/单位时间进入的干渣总量(kg)上面的分离效率简单明确,但精确度不高,它不仅随分离设备的不同而变化,而且对于同一分离设备,还随入口粉料的粗细而变化。为了更精确的考量试验系统的气固分离效率,引进“粒级效率”概念。粒级效率则是对某个粒径而言的,这样就与入口粉料的粗细无关,只取决于分离设备本身性能及单个颗粒的本身性质,所以用它来衡量分离设备的性能就较为适宜。

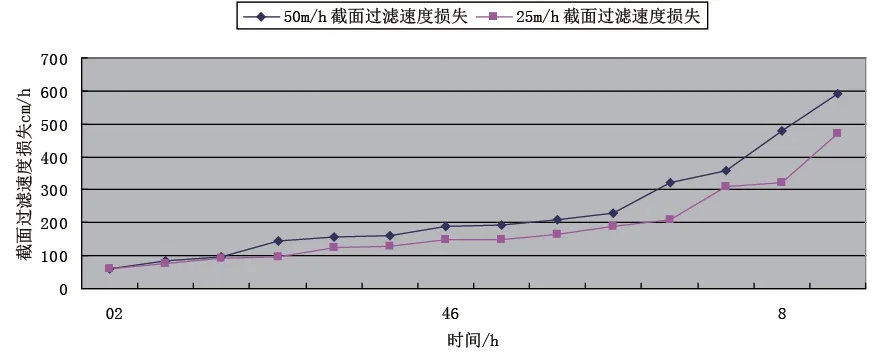

图3 不同风量时截面过滤速度损失

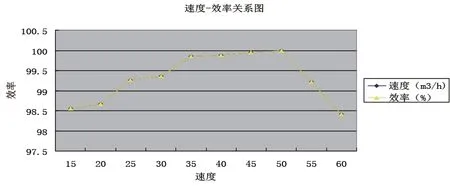

图4 不同气流速度对分离效率的影响

本文重点在于研究在不同流量情形下,分离效率所受的影响。干渣输送量通过螺旋输送机来控制,而气体流量可通过风机来控制,以保证试验的准确性。根据监测数据,试验发现在不同速度下,截面过滤速度损失不同,处理速度越快,截面过滤速度损失越大,如图3所示。另外,当速度过高时,处理效率会有一个明显的下降,并在某一时刻达到一个拐点。如图4所示,其中的原因分析认为是滤饼阻力降过大造成的。在工程设备的实际设计中如何避免拐点的出现,是有实际意义的。

在不同气流速度下,分离效率如图4所示。

4 结语

陶瓷膜用于高温含油气固分离是一个全新的领域,通过研制中试装置进行试验,发现陶瓷膜进行气固分离的一些规律,截面滤速的损失,处理量对过滤效率的影响等。这些数据为进一步的陶瓷膜工业应用提供了有益的参考。同时,还积累了陶瓷膜处理含油颗粒物的一些有益经验。

[1]时铭显.高温气体除尘的现代进展[C].第五届全国非均 相分离学术讨论会论文集.北京,1997.

[2]杨国华.双层滤料颗粒床过滤除尘新方法的研究[J].动力工程,2005(6):891-8941.

[3]况春江,方玉诚.高温气体介质过滤除尘技术和材料的发展[J].新材料产业, 2002(5):25-28.

X701.2

:A

:1671-0711(2017)06(上)-0092-02