湿式半自磨在某硫化铅锌矿应用中的选择与计算

2017-06-29

(云南金鼎锌业有限责任公司一选厂,云南 怒江 67140 0)

湿式半自磨在某硫化铅锌矿应用中的选择与计算

张树军

(云南金鼎锌业有限责任公司一选厂,云南 怒江 67140 0)

从实际选矿工作看,借助半自磨工艺的投资使用情况一般较为常见,在实际过程中借助半自磨机的实际原理进行选矿生产一般都需要自身技术指标以及实际操作情况进行反馈,在选矿过程中收到实际品质以及操作工艺影响较大,因此,借助半自磨方式在针对某硫化铅锌矿实际操作进行相关技术和设备方面的完善,提升工艺条件,才能保证整体生产处于正常状态中。

硫化铅锌矿;湿式半自磨;选择与计算

某硫化铅锌矿建于20世纪70年代,是集采、运、选为一体的大型综合性矿上,属于国内铅、锌含量较高的大型矿山。目前在实际选矿工艺的实践操作过程中,在工艺操作经过尝试和不断创新,开始逐渐实现选矿半自磨、半闭路,两段磨矿,多段选别,细筛选然后再进行层层深入选择,单一从中选取弱势的部分。年产68.50%的铁精矿为180万吨。

自磨工艺在某硫化铅锌矿的发展过程中,大致能够经历了两次较大的变革,原先设计属于φ5.5×1.8 m湿式半自磨机器与φ3m双螺旋分级机构成全封闭磨矿工艺,由于该工艺在生产实践中反映了比较突出的缺点就是自磨机的利用系数相当低,满足不了再次进行生产的现实需要,因此在实际生产过程中必须借助内部工艺的升级进行全面制造。应用开路磨矿工艺必须借助更多的时间进行历练,从而可以尽可能体现更多精矿质量低和容易造成生产和设备事故等不足,最后逐渐采用了半闭路、半自磨工艺。后一种工艺相对之前两种有着明显的优越性,取得了良好的生产指数,年累计(从1970~2009年)的实际发展水平可见一斑,如表1所示。

表1 1970- 2009年工艺指标最好水平

经过长期的实际生产检验,可以发现湿式半闭路半自磨工艺在选矿生产中的应用是经济合理的,并且随着人们对于自磨技术的实际体会开始不断深入,并且其前景必然非常广泛。

1 湿式半自磨工作原理分析

钢球的作用是弥补矿石中粗粒级的不足和磨碎矿石顽石,并可从中得到高强度的音响信号,以准确控制给矿量,其结果是提高出产率、降低比能耗,并改善产品的粒度组成和减少泥化现象,半自磨所加钢球直径通常在40~130nun之间。

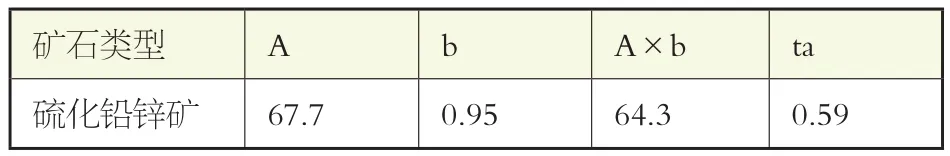

在20世纪50年代末,增大自磨机的尺寸主要是因为在铁矿工业中需要经济合理地处理大批矿石,因为那时铁矿生产者持续购买了直径为5.5米、7.3米、9.1米、9.8米和11.0米的自磨型或半自磨型球磨机设备。根据实际型号看,硫化铅锌矿的自磨机/半自磨机模型参数见表2。

表2 自磨机/半自磨机参数表

半自磨机内部破碎摧毁矿石的主要作用力有以下几类:(1)矿石自由降落时的冲击力;(2)矿石之间在研磨区和泻落区的相互的磨剥力;(3)矿石由压力状态溘然变为张力状态的瞬时应力。在筒体的径向方向上,大块矿石处于旋转的内层(靠近磨仇屮心),泻落运动较多,形成泻落区和研磨区,它的轮回周期短,很快地着落至筒体下部,遭到瀑落下来的矿石的冲击而磨碎。因为自磨技术具有节省钢耗(不装介质或装少量介质)、简化流程、节省基建投资、磨碎产品不受铁污染、单体解离较好和对矿石的适应性强等显著的优胜性,因此已广泛的用于铁矿、铜矿和其他稀有金属矿,以及化工、建材等其他产业部分。

溢流型磨机优势:相对于格子型球磨机来说,溢流型磨机在排矿部分没有扇形格子板装置,其排矿端中空轴直径大于给矿端,从而给矿端和排矿端的矿浆面形成一定高差,促使磨碎的矿浆自留到排矿端,经排矿口移除,故称为溢流型球磨机。 当充填率增加到某一数值(36%~40%)时,功率消耗达一极限值,此时磨机的产量最高,当充填率再增加时,功率消耗急剧下降,产量也降低,此时磨机泛起了 胀肚现象。

表3 试验数据与数据库中数据的比较表

表4

由于溢流型球磨机的磨细产物是从排料中轴颈中溢流除去的,磨矿时间长,产物粒度细,是以的磨碎产物粒度为-0.1mm或-0.074mm粒级的质量分数>80%.一般在两端磨矿流程中,格子型球磨机大部分是用在挑选前期,溢流型大多数用在挑选后期进行细磨。浮选工艺生产线包含振动给料机、颚式破碎机、振动筛等。对硫化铅锌运行的实际情况进行分析,使用磁选工艺进行进行筛选,每天的运转量是10~280t/h;产量是10~280t/h。就是使用干湿联合选矿磁选工艺的工艺对硫化铅锌进行筛选的过程。

生产水泥球磨机(水泥磨)广泛用于于水泥,硅酸盐制品,新型建筑材料、耐火材料、化肥、黑色与有色金属选矿以及玻璃陶瓷等生产行业,对各种矿石和其它可磨性物料进行干式或湿式粉磨。瑞典的瓦斯堡(Vassbo)矿在出产中发现,当原矿中+90mm矿块占40%~45%时,自磨机的转速率65%最好,此时处理能力最高;当+90mm的矿块占20%转速率为75%,处理能力最高;当小颗粒占百分比较大时,转速率90%最为相宜。

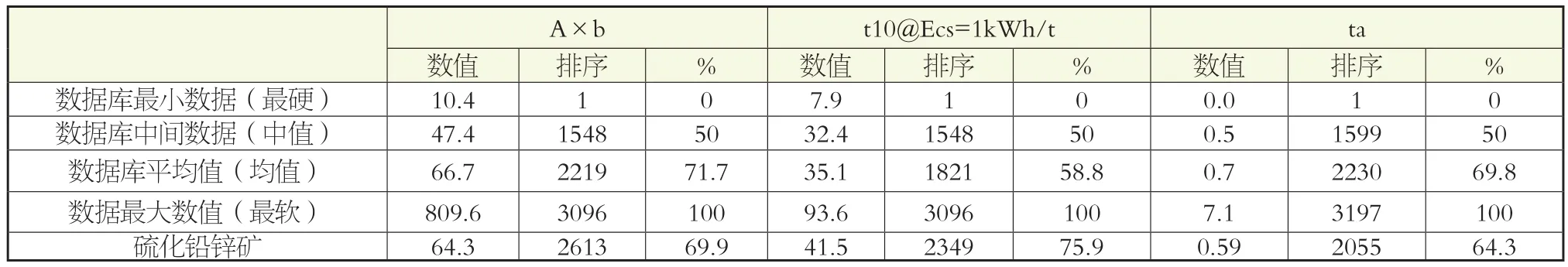

2 生产选择与计算参数

原先设计中某硫化铅锌矿应用中一般是按照处理能力为800t/d和矿石硬度以及f=8~10的情况选型的,自磨选用5000×1800自磨机器以及与2FG-24分级机构形成一段闭合时磨矿,而第二段磨矿一般选择MQY2700×4000溢流型球磨机,经过接近两个月的试生产实践表明,按照原先设计的800t/d规模,磨矿处理能力和浮选作业处理已经不能相互匹配,两段磨矿分别进行粗磨和细磨,逐渐在实际磨矿能力以及产品能颗粒度上远超于原设计指标,在一定程度上造成磨矿负荷不够均匀的情况发生,很大程度上会影响矿石磨矿能力,甚至是严重影响浮选指标,同时造成能耗的显著提升。根据实际情况看,硫化铅锌矿的A×b的值,在1kWh/t下的值、ta值与JK已测矿石数据库的比较见表3。由表3可知,硫化铅锌矿的A×b值为64.3属于抗冲击破碎能力中软的范围。在JK已有的3096种矿石数据中,小于此数值的矿石有69.9%。硫化铅锌矿样品的ta值为0.59,属于抗磨蚀能力中软的范围。在JK已有的3197种矿石数据中,小于此数值的矿石有64.3%。

经过技术处理和有效计算,可以实现技术改造后的一段磨矿流程设备配置简单方便,操作管理更加容易,经过一段时间的试生产,改造后分级及溢流浓度可以突破25%,而实际溢流速度超过原有的90%以上,完全符合复选工艺要求,而按照实际节省能源情况看,节省的费用初步统计如下:球墨机电机功率400kW,按照其功率因数0.75,电费为0.52kW/h,则每天可以节约电费3774元。按照800t/d规模,降低生产成本4.68元/t,年节约电费约123.55万元,减少钢球、衬板消耗为0.65gk/t,按照实际生产成本节省3.50元/t,年节约总成本达到924万元,实际相关数据如表4所示。

3 结语

从实际运用看,湿式半自磨在生产中对于铅锌矿有着非常重要的左右能够,具有很强的技术优越性,对于该矿石采用一段磨浮效果看,能够有效降低杂质,并且能够尽可能为企业提供更多有效的技术支持,适合在这类矿山企业中进行积极使用。

[1]苏显俊,康明宇.湿式半自磨工艺在选矿生产中的应用与实践[J].本钢技术,2011,(06).

[2]苏显俊,康明宇.湿式半自磨工艺在选矿生产中的应用与实践[C].第十八届川鲁冀晋琼粤辽七省矿业学术交流会论文集 .

[3]徐恩聚.应用温式半自磨与全絮凝洗涤技术处理新桥金银矿石的工业生产实践[J].黄金,2014,(06).

TD41/464

:A

:1671-0711(2017)06(上)-0170-02