输氧管焊缝热影响区环形裂纹产生的部位及原因分析

2017-06-28曹海平张紫平

曹海平,张紫平

(大唐国际化工技术研究院有限公司,北京 100067)

输氧管焊缝热影响区环形裂纹产生的部位及原因分析

曹海平,张紫平

(大唐国际化工技术研究院有限公司,北京 100067)

某煤炭化工企业在使用NO6600镍基合金管输送氧气的过程中,焊缝附近出现了环状裂纹,造成输氧管线发生泄漏。宏观观察发现,裂纹是沿着平行于焊缝的方向发生的周向贯穿型开裂,裂纹断口整齐,从断裂形态上判断为脆性断裂。利用扫描电子显微镜(SEM)观察可以看出,裂纹断裂是沿着晶界发生的脆性开裂,属于解理性断口。根据输氧管内壁黑色腐蚀产物的成分(EDS)分析,发现在裂纹区域有害元素w(S)高达3.07%~7.87%。XRD分析发现腐蚀产物相主要为FeNi2S4、Ni3S4等硫化物,这就揭示了输氧管环状裂纹的萌生、扩展与断裂的主要内在原因是硫化物应力腐蚀,硫化物的生成引发了合金焊缝热影响区(HAZ)发生了晶界脆化腐蚀,引发裂纹萌生、扩展,输氧管特定的工作条件这个外因促进和加速了裂纹的扩展,最终导致贯穿裂纹的产生。

裂纹失效;热影响区;煤气化;氧气管;镍基高温合金

doi:10.3969/j.issn.1004-8901.2017.03.009

煤化工氧气管道(一般氧气纯度≥99.5%,压力通常为4~8.7MPa(g))具有氧气纯度高和压力高的特点,其危险性主要来自于自身燃烧、爆炸和氧气泄漏引起的火灾[1]。输氧管线的安全设计与运行一直是企业关注的重点,学者对输氧管的安全设计也有过一些研究[1-2]。虽然对于奥氏体镍基合金焊缝裂纹的产生与扩展机理已有了不少研究[3-6],但对于输氧管因裂纹产生引发泄漏事故的分析相对较少。根据近期某煤化工有限责任公司在检修过程中发现的输氧管焊缝热影响区开裂现象,为了找到输氧管发生泄漏的原因,保障煤化工企业输氧管安全、稳定运行,对输氧管发生泄漏的部位开展了针对性研究,对NO6600合金输氧管内壁腐蚀产物、裂纹表面腐蚀产物、裂纹前沿腐蚀产物的形貌、成分和物相组成进行了扫描电子显微镜(SEM)能谱分析(EDS)和X-Ray衍射(XRD)分析,对镍基合金焊缝热影响区裂纹产生的原因进行了探讨。

1 输氧管工作环境及裂纹产生部位

镍基合金NO6600氧气管线输送的介质为180℃的O2,工作压力为4.64MPa(g),最大流量3.7kg/s,输氧管外径168mm,壁厚7.92mm。输氧管的主要功能是为气化炉提供高压、高温氧气,促进固态煤发生向气态介质的转变反应,在其正常运行两年多后,在焊缝区域发生环形裂纹,导致了所输送氧气发生泄漏,在其他类似输氧管线部位同时也发生了气体泄漏,主要特点为:①裂纹出现位置主要集中在单向阀与气化炉之间的管段;②裂纹全部发生在焊缝的热影响区HAZ,开裂特征为周向开裂,裂纹走向为径向走势,与主应力方向垂直。输氧管裂纹宏观照片见图1。

图1 NO6600合金输氧管裂纹及断面宏观照片

从NO6600合金供氧管焊缝HAZ裂纹宏观照片、断口宏观形貌上清楚看出,裂纹开裂走势的特征为径向和周向。从图1右图能清晰地看到管内壁附着黑色的腐蚀产物,靠近内壁的裂纹断口颜色发黑,基本与内壁颜色一致,靠近外壁颜色浅,呈淡黄色,暗示了裂纹的径向扩展走势;在裂纹没有完全开裂的部分,用虎钳夹住,施加很小的剪切力,裂纹就扩展开来,最后断开的部分是外径部分。这充分说明,裂纹在扩展过程中对HAZ区域的晶界有选择性的穿透迹象,沿晶腐蚀产生腐蚀产物,一方面造成晶界处结合力弱化,另一方面造成应力集中,加速裂纹扩展,起到协同推动作用,特别是输氧管工作在4.64MPa(g)高压下,使得这一效应更加突出,这就能解释NO6600合金输氧管焊缝HAZ裂纹会在较短的时间内发生贯穿性开裂的现象。

焊剂材质为ERNiCr-3合金,焊前预热到20℃,焊接工艺无特殊要求,焊接电流90~140A,电压12~16V,检验是RT二级合格,焊后热处理无特殊要求。ERNiCr-3合金的名义成分见表2。

表2 ERNiCr-3合金的名义成分 %

注:名义成分中含有Nb、Ti强碳化物稳定元素,Ti(Nb)/C在15~37之间,Ti/C=7。

2 输氧管断口显微组织观察及成分分析

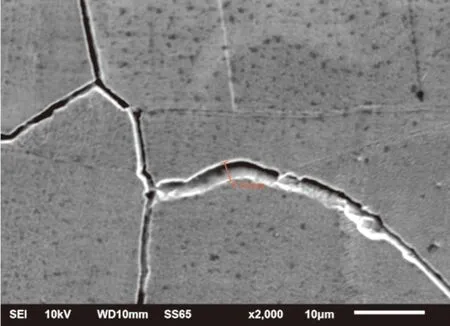

利用扫描电子显微镜(SEM)对输氧管裂纹表面的微观形貌进行了观察,结果见图2。

图2 NO6600合金输氧管裂纹SEM显微形貌

从图2中SEM下不同放大倍数的断口显微形貌可以看出,裂纹断裂是沿着晶界发生,属于解理性断口特征的脆性开裂,没有任何塑性变形特征,这与合金正常的变形行为不符,暗示了晶界脆化腐蚀行为的发生。

对断口处的腐蚀产物进行EDS成分分析,结果发现:裂纹处有较多的Cr、Fe、Ni、O、S元素存在,其中,有害元素w(S)高达3.07%,具体结果见图3(a)。实际上,经过对裂纹断口处内壁腐蚀产物进行成分分析得知,内壁堆积的腐蚀产物中w(S)高达6.59%,具体成分见图4。裂纹处腐蚀产物层中w(S)比内壁腐蚀层中的低,这可能是因为裂纹产生后,高压氧气快速泄漏,冲刷内应力较大的硫化物,造成硫化物剥离。

图3 NO6600合金输氧管裂纹断口表面腐蚀产物EDS分析结果

3 输氧管内壁腐蚀物形貌、成分及物相分析

NO6600合金输氧管内壁腐蚀产物显微形貌见图4。

图4 NO6600合金输氧管内壁腐蚀产物显微形貌

从图4中可以看出,腐蚀产物层形态也存在有开裂、晶粒剥离现象,原因如下:①腐蚀产物中内应力较大,造成腐蚀产物层有较多裂纹存在;②腐蚀沿着晶界进行,弱化了晶粒间的结合力,在高流速氧化作用下,表面部分晶粒被剥离,形成大小不一、有晶粒形态的空洞。对无裂纹输氧管内壁的腐蚀产物进行了EDS分析,结果发现,腐蚀产物中含有较多的S元素,含量可达6.59%,这从而验证了腐蚀产物为硫化物的结论,并解释了硫化物因内部应力较大,易开裂剥落的现象。

在正常、连续的工作环境下,输氧管内部为O2气态环境,不存在水溶液,但是在停车检修阶段,由于关停设备操作造成压力不稳定,可能会引起气化炉炉内气氛倒灌现象,带来SO2+H2O+HCl+HF腐蚀性较强的气氛。经过对输氧管内壁腐蚀产物进行XRD物相鉴定,发现腐蚀产物相为FeNi2S4、Ni3S4、(Cu,Fe)S2、Ti0.67Nb1.33O4、NaF、Cr17.4Co29Si11.6,分析结果见图5。

图5 输氧管内壁腐蚀产物XRD物相分析结果

4 输氧管焊缝热影响区HAZ显微组织形貌

NO6600合金焊缝HAZ区域显微组织SEM形貌见图6,可以看出,经过侵蚀剂侵蚀后,晶界明显被腐蚀掉,EDS鉴定发现晶界上含有较多的C、Cr、Ni、Fe元素,结合晶界被侵蚀掉的现象,可以认为在晶界上析出了较多的Cr23C6、Cr7C3,造成晶界附近贫Cr,使得耐腐蚀性能下降。在有的区域,贫化层厚度可达2.75μm,这就为S元素腐蚀提供了快速扩散通道。

图6 NO6600合金焊缝热影响区HAZ晶界及贫Cr区

5 NO6600合金焊缝热影响区裂纹形成机理

美国牌号UNS NO6600是镍-铬-铁基固溶强化合金,合金具有良好的耐高温腐蚀和抗氧化性能、优良的冷热加工和焊接性能,在700℃以下具有很好的热强性和塑性。合金可以通过冷加工得到强化,也可以用电阻焊、溶焊或钎焊连接,适宜制作在1 100℃以下承受低载荷的抗氧化零件。近似牌号Inconel 600,类似于1Cr15Ni75Fe8,广泛应用于各种有机、无机化合物环境。

在较低温度下,碳在UNS NO6600合金中的固溶度是很低的,当温度低到650℃时,碳的固溶度低于0.01%。因此,UNS NO6600合金若经550~850℃中温敏化处理,由于Cr23C6、Cr7C3等形态的高铬碳化物沿晶界沉淀,会在晶界附近产生贫铬区,从而使UNS NO6600合金在一些介质中具有晶间腐蚀倾向。在本煤化工项目中使用的NO6600合金输氧管是在焊接后使用的,由于焊接不但会起到热处理(敏化)的效果,而且会增加内部应力,这些对于抵抗腐蚀来讲都是不利的。采用的焊剂为ER-NiCr-3合金,含有18%~22%Cr,高于NO6600合金中的Cr含量;同时也增加了碳化物稳定化元素1.5%~3%Nb(Ta),<0.7%Ti,会与固溶析出的碳发生反应,避免降低固溶的Cr含量。通过对失效的焊缝HAZ微观组织观察和EDS成分分析已知,高铬碳化物Cr23C6、Cr7C3等发生沿晶界沉淀的现象,而且造成了贫铬区存在,降低了合金的腐蚀抵抗力,而事实上,发生裂纹的部位恰恰是在焊缝的热影响区HAZ上。

Young等人研究了Alloy 600焊缝热影响区HAZ在高压水中应力腐蚀开裂(SCC)的生长行为,研究了不同溶解氢含量下微观组织、温度、腐蚀电位的影响。结果发现:在相同的测试条件下,Alloy 600焊缝热影响区HAZ中裂纹扩展的速率是Alloy 600基体中的30倍,这就充分说明了焊缝HAZ区域具有很高的应力腐蚀开裂(SCC)敏感性。焊缝HAZ的许多性能异于Alloy 600合金基体,这就能够促进应力腐蚀开裂(SCC)动力学过程。

在煤化工输氧管焊缝HAZ裂纹失效现象中,管内正常气氛环境为φ(O2)99.6%,φ(N2)0.4%,工作温度为180℃,压力为4.64MPa。这样的气氛下,UNS NO6600合金发生的氧化过程极其缓慢,内表面生成Cr、Ni的氧化物,如Cr2O3、NiO、NiCr2O4等,而实际上,在UNS NO6600合金输氧管内壁腐蚀层中,不但检测到了Cr、Ni、Fe、O,而且检测到了有害元素S,含量高达6.59%~7.87%,这说明了止回阀后段输氧管内有气化炉回灌高温气氛中带来了有害元素S。本煤化工项目用煤中含有较多的有害元素S,在气化炉内与O2、H2O发生反应,生成挥发性SO2气体,如果SO2气体随着炉气倒灌至NO6600输氧管,则与O2反应生成SO3,当气氛中的PS2-PO2达到一定比值时,会出现图7中左上角的MxSy(S)区域,生成Fe、Ni、Cr的硫化物。S元素在金属内部的扩散路径通常沿着晶界这个快速扩散通道进行,这种方式要比在晶粒内部的体扩散速度快很多,而且在NO6600合金焊缝热影响区HAZ,不但有快速扩散通道供O、S腐蚀性元素快速扩散,而且晶界有贫铬区存在,加剧了氧化-硫化过程。经过SEM-EDS对裂纹前沿腐蚀产物成分进行分析,发现裂纹中间的腐蚀产物中有较多的Cr、Ni、Fe、O、S等元素,这就说明在裂纹前沿发生混合的氧化-硫化过程中,由于生成的腐蚀产物P-B比较大,使得晶界处产生很大的内应力,随着裂纹扩展,内应力集中现象更加突出,高的内应力加上因遭受硫化腐蚀而弱化的晶界,会加剧沿晶脆性应力腐蚀开裂现象(IG-SCC)的发生。

图7 M-O-S在870℃下的平衡相图

在180℃、4.64MPa(g)的O2干燥气氛下,NO6600焊缝热影响区HAZ会存在一定的残余应力(拉应力),在残余拉应力和内部工作应力的双重作用下,HAZ部分表面生成的氧化物(Cr2O3/NiCr2O4)/FeS1+x发生开裂,露出新鲜的金属表面,在高PO2环境下先生成Cr2O3/NiCr2O4类氧化物,在氧化物下面由于氧分压降低,沿晶界快速扩散过来的S分压如果达到一定的PS2-PO2时,就会有MxSy(S)等硫化物形成,产生内应力导致应力集中,当应力集中到一定程度,在工作应力和焊接残余应力双重作用下,腐蚀产物层再次发生破裂,裂纹扩展,重新发生氧化、硫化的过程,循环往复,直至裂纹贯穿。

如果含硫水蒸气倒灌进入输氧管,则可能会发生如下反应生成连多硫酸H2SxO6(x=3,4,5)。

如前所述,NO6600合金在焊接时,焊缝热影响区HAZ会在晶界析出M23C6或者M7C3碳化物,在晶界附近形成贫Cr区,贫Cr区在连多硫酸这类酸性溶液中容易被腐蚀,HAZ区域又属于敏化区,所需的维钝电流密度比基体材料的高,这种差别成为沿晶应力腐蚀开裂的原因。可以认为,沿晶腐蚀开裂是贫铬区阳极溶解引发的,阴极是连多硫酸的还原,在连多硫酸溶液膜内,NO6600合金焊缝热影响区的腐蚀电位处于活化区域,随着硫化膜的形成,维钝电流密度下降,基体与贫铬区之间的阳极电流之差构成了应力腐蚀开裂的驱动力。

6 NO6600合金焊缝热影响区裂纹预防

干腐蚀气氛下硫化物导致的沿晶腐蚀开裂(IG-SCC)与一般意义上的应力腐蚀基本原理相同,也包含3个关联因素:敏感材质、拉应力状态、特定环境。

(1)材质,包括钢种、敏感性和疲劳等。NO6600合金基体在特定的温度和介质中会有发生晶间腐蚀和应力腐蚀的倾向,焊接后的热影响区HAZ由于碳化物沿晶界析出会导致腐蚀敏感性更强。

(2)应力,包括残余应力、工作应力、集中应力和交变应力等。应力腐蚀开裂的应力源,除了由载荷产生的工作应力外,更多的是来自制造过程产生的残余应力,如冷加工、焊接、热处理以及装配过程中引起的残余应力。各种现场事故表明,由残余应力引发的应力腐蚀破坏占80% 左右,其中31% 是来自焊接残余应力。

(3)环境,指腐蚀介质。能引起Cr-Ni奥氏体不锈钢产生应力腐蚀的常见介质有各种氯化物或含氯化物的溶液、氢氧化物、硝酸和硝酸盐、氢氟酸、硫化氢水溶液、硫酸和亚硫酸等。在化工设备中,发生应力腐蚀事例最多的主要有氯化物水溶液引起的开裂、硫化物(包括湿硫化氢连多硫酸)引起的开裂、碱裂等。本项目中虽然不存在水溶液环境,但是气氛中含有S元素,在180℃、4.64MPa(g)高压氧气中会产生沿晶氧化-硫化腐蚀的现象。在腐蚀开裂的各种典型形态对比图中,可以清楚直观地看到硫化物腐蚀导致的应力腐蚀开裂形态,裂纹扩展沿基本垂直表面方向进行,与拉应力方向垂直,完全与本项目中NO6600合金焊缝热影响区HAZ发生的裂纹扩展情况一致。

沿晶硫化物应力腐蚀开裂(IG-SCC)发生需要3个要素同时存在,因此,只要消除三者中的任何一个因素,就可防止沿晶应力腐蚀开裂的发生。针对IG-SCC发生的机理,建议采取的措施是从改变材质、消除应力、改善使用环境这3个方面同时进行。

[1]廖贵华.煤化工氧气管道安全设计[J].广东化工,2014,41(10):122-123.

[2]顾久沛.输氧管线上的安全设施——阻火管[J].工业安全与防尘,1997(11):28-29.

[3]陈俊梅,陆皓,陈静青,崔巍.镍基合金焊缝DDC裂纹形成机制和调控研究进展[J].焊接,2012(4):7-12.

[4]Seiya Yamazaki,Zhanpeng Lu,Yuzuru Ito,Yoichi Takeda,Tetsuo Shoji.The effect of prior deformation on stress corrosion cracking growth rates of Alloy 600 materials in a simulated pressurized water reactor primary water[J].Corrosion Science,2008(50):835-846.

[5]H.P.Seifert,S.Ritter.Strain-induced corrosion cracking behaviour of low-alloy steels under boiling water reactor conditions[J].Journal of Nuclear Materials,2008(378):312-326.

[6]Zhanpeng Lu,Tetsuo Shoji,Seiya Yamazaki,Kazuhiro Ogawa.Characterization of microstructure,local deformation and microchemistry in Alloy 600 heat-affected zone and stress corrosion cracking in high temperature water[J].Corrosion Science,2012(58):211-228.

[7]Gimo Yang,Kee Bong Yoon,Young Chul Moom.Stress corrosion cracking of stainless steel pipes for Methyl-Methacrylate process plants.Engineering Failure Analysis,2013(29)45-55.

修改稿日期: 2017-04-28

Location and Cause Analysis of Ring Cracks in Heat Affected Zone of Oxygen Pipe Welds

CAO Hai-ping,ZHANG Zi-ping

(DatangInternationalChemicalTechnologyResearchInstituteCo.,Ltd.,Beijing100070)

In the use of NO6600 nickel-based alloy tube to transport oxygen in the process,the weld of a coal chemical industry near the ring cracked,resulting in leakage of oxygen pipeline. Macroscopic observation found that the crack was parallel to the weld in the direction of the circumferential through the type of cracking,and the crack fracture was neat. From the fracture morphology,it was brittle fracture. By means of scanning electron microscopy(SEM),it can be seen that the fracture of the crack was a brittle fracture along the grain boundary,which belongs to the cleavage fracture. According to the analysis of the composition of the black corrosion products in the inner wall of the oxygen pipe,it was found that the harmful elementw(S)was as high as 3.07% ~ 7.87% in the crack area. XRD results showed that the corrosion product phase was mainly sulfide such as FeNi2S4and Ni3S4,which revealed that the main cause of the initiation,expansion and fracture of the annular crack was that the sulfide stress corrosion and the sulfide formation lead to alloy weld. The HAZ had a grain boundary embrittlement corrosion,which leaded to crack initiation,expansion,and oxygen-specific operating conditions. This external factor promoted and accelerated the expansion of the crack,leading to the formation of crack.

Crack failure,HAZ,Coal gasification,Oxygen tube,Nickel super alloy

曹海平(1969年—),男,河北张家口人,1995年毕业于河北机电学院塑性成型专业,工程师,现主要从事煤化工设备的研究。

10.3969/j.issn.1004-8901.2017.03.009

TQ545

A

1004-8901(2017)03-0034-05