克劳斯硫回收装置现有尾气处理的技术升级

2017-06-28邹隐文皮金林

邹隐文,周 丹,皮金林

(中国五环工程有限公司,湖北 武汉 430223)

克劳斯硫回收装置现有尾气处理的技术升级

邹隐文,周 丹,皮金林

(中国五环工程有限公司,湖北 武汉 430223)

介绍了克劳斯硫回收装置尾气处理方法中超优克劳斯和还原加氢工艺的技术特点,探讨了适合煤化工硫回收尾气深度处理的技术,得出碱洗工艺优于其他技术的结论;从环保、投资成本、操作费用三方面,比较了超优克劳斯、超优克劳斯+碱洗、还原加氢、还原加氢+碱洗工艺的优缺点,为新建硫回收装置及改造项目提供了参考依据。

克劳斯硫回收;硫回收率;超优克劳斯;还原加氢

doi:10.3969/j.issn.1004-8901.2017.03.005

随着我国经济的不断发展,煤、石油、天然气等能源消耗逐年增加,由此带来的酸雨、粉尘等环境污染问题也日益严重。我国经过“十一五”和“十二五”规划,分别达到了SO2排放总量减少14%和8%的目标,有效遏制了我国SO2排放量逐年增加的趋势,并从2006年开始,实现了SO2排放总量的逐年递减。但目前我国SO2排放总量仍居世界首位,约是美国和欧盟国家的排放总和,环保减排仍将是一项社会各界长期关注的重点工程。针对各行业生产特点,2010年以来我国陆续出台了硫酸行业、电力行业、炼焦行业、炼铁行业、石油炼制行业、石化行业等的SO2排放标准,其排放要求在100mg/Nm3到600mg/Nm3不等,在特殊地区执行更为严格的标准。对于煤化工行业,虽本行业无明确的SO2排放标准,但国家发布的文件——《煤炭清洁高效利用行动计划(2015-2020年)》中提出“大气污染物和污水排放要符合最严格的环保要求”,同时,近期国家环保部批复的煤化工环评报告也要求,SO2排放必须满足GB31570-2015《石油炼制工业污染物排放标准》,该标准中要求特殊地区SO2执行小于100mg/Nm3。因此,研究更加高效且适合煤化工的硫回收尾气处理技术显得尤为迫切。本文以目前煤化工行业应用较多的硫回收尾气处理技术——超优克劳斯和还原加氢吸收工艺为基础[1],并结合作者的相关项目建设经验,探讨进一步降低SO2排放量的技术改造方案,为目前克劳斯硫回收装置的升级改造和新建项目提供借鉴。

1 技术特点

1.1 超优克劳斯技术特点

超优克劳斯工艺是在常规克劳斯反应器后增加两段催化剂床层,用来回收克劳斯尾气中的硫,其中第一段装填加氢催化剂,用来将克劳斯尾气中剩余的SO2和有机硫转化为H2S;第二段装填选择性氧化催化剂,通过加入过量的空气将尾气中剩余的H2S氧化为硫磺,尾气中的硫磺经回收后,再将尾气送至焚烧炉,经充分焚烧后排入大气。

该工艺硫回收率在常规克劳斯装置95%的基础上提高至99.2%,且操作简单、稳定,与三级克劳斯装置比较,对装置能耗基本无影响,不增加三废排放,投资约增加15%,对于>2万t/a的硫回收装置,超优克劳斯尾气处理工艺投资增加比例更少。

超优克劳斯工艺处理后的尾气,经焚烧后,SO2排放浓度约2 000~5 500mg/Nm3,若换算为无水、且氧摩尔分数为3%工况下的SO2浓度,则约3 200~9 000mg/Nm3,远不能满足环保要求。

1.2 还原加氢技术特点

还原加氢工艺是在常规克劳斯反应器后增加一段加氢反应器和溶剂吸收系统,用来回收克劳斯尾气中的硫;其中加氢反应器用来将克劳斯尾气中的SO2、SOx和有机硫转化为H2S,使得尾气中的硫基本以H2S形式存在,再将尾气降温洗涤后送入选择性胺液吸收塔,通过胺液吸收尾气中大部分硫化氢,经吸收后的尾气送焚烧炉充分焚烧后排至大气,胺液经再生后循环使用,再生后的酸气返回克劳斯装置。

该工艺硫回收率在常规克劳斯装置95%的基础上可提高至99.9%,且技术成熟,应用业绩较多,是目前石化行业普遍选择的硫回收尾气处理技术,尤其是2万t/a以上的克劳斯硫磺的投资,较多采用该技术。但该尾气处理技术会使得硫回收装置的投资在三级克劳斯装置的基础上增加约60%,操作费用约增加4倍。

还原加氢工艺处理后的尾气,经焚烧后,SO2排放浓度约300~550mg/Nm3,若换算为无水、且氧摩尔分数为3%工况下的SO2浓度,则约420~800mg/Nm3,不能满足更为严苛的环保要求。采用更为高效的胺液吸收技术,例如低温SCOT工艺、低硫SCOT工艺、超级SCOT工艺,可以降低经胺液吸收后的尾气中H2S浓度,但无法吸收尾气中的羰基硫,最终此部分羰基硫往往会增加尾气中SO2浓度50~100mg/Nm3,煤化工由于含有大量的CO2,有机硫含量会更高;将液硫脱气的尾气导入燃烧炉,也可提高装置整体硫回收率,减少SO2排放量,但采取以上措施后,排放尾气中的SO2浓度仍难以保证降低至100mg/Nm3以下,需要采用其他技术进行尾气的深度脱硫[2]。

1.3 深度脱硫技术

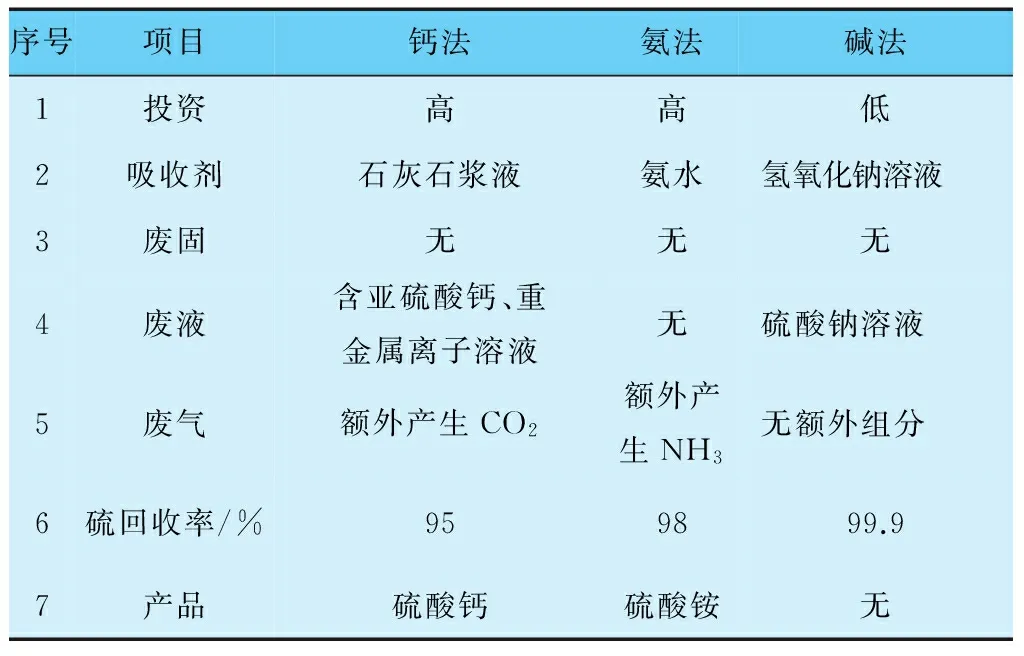

对于克劳斯焚烧炉后的尾气,可借鉴在电力、冶炼行业的SO2回收技术:选择钙法、氨法、碱法来脱除尾气中的含硫物质,将废气处理问题转化为废水处理问题。3种深度脱硫技术的比较见表1。

表1 深度脱硫技术比较

在石油、煤化工行业中,经克劳斯装置回收后,排放尾气流量及尾气中SO2总量相比较电力、冶炼行业的来说,要小很多,但SO2浓度却很高,例如经三级克劳斯回收后,尾气中SO2浓度一般为15 000~30 000mg/Nm3,而电力行业一般在1 000~3 000mg/Nm3,高浓度的克劳斯尾气,还未有采用氨法或钙法,能够保持SO2小于100mg/Nm3的运行业绩。另外,采用钙法和氨法脱硫,需建设产品成型及储存装置,钙法还需建设浆液制备装置,由于产品产量较小,无法体现其经济性,尤其是硫酸钙,往往因无法出售,还需额外增加废弃物处理费。钙法、氨法脱硫装置在实际运行过程中,还存在堵塞、腐蚀情况:钙法存在气体夹带粉尘现象,在吸收SO2时,还会排出CO2气体;氨法排出的气体常夹带大量的NH3以及亚硫酸铵、硫酸铵的气溶胶,当SO2吸收率要求越高时,氨的夹带量越难控制,尾气夹带氨不仅加大生产成本,还污染环境,标准《火电厂烟气脱硫工程技术规范 氨法》中要求氨排放浓度需<10mg/Nm3,但在实际生产中往往高于该值。

考虑到钙法、氨法工艺的缺陷,本文根据石油、煤化工行业克劳斯尾气高浓度、气量少的特点,通过具体案例,分别研究超优克劳斯和还原加氢硫回收装置在增加碱洗方案后对原装置在环保、投资、操作上的影响。

2 碱洗案例分析

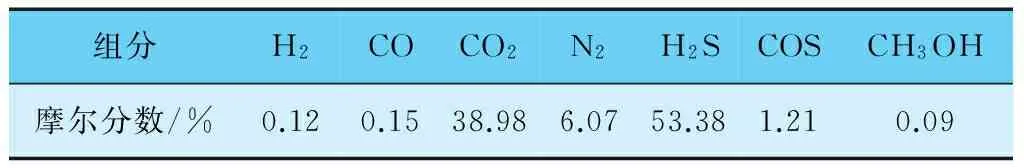

某大型煤化工项目,配套硫回收装置规模约5.2万t/a(硫磺),低温甲醇洗装置送硫回收装置酸性气流量8 512Nm3/h,温度32℃,压力0.08MPa(g),气体组成见表2。

表2 酸性气组成

该股气体拟采用克劳斯装置回收硫,尾气的深度脱硫,采用碱洗,气体达标后排放,装置副产硫磺。克劳斯燃烧炉采用纯氧燃烧工艺,尾气焚烧炉伴烧气采用天然气,尾气吸收碱液采用质量分数为20%的氢氧化钠溶液。

2.1 超优克劳斯+碱洗

经超优克劳斯硫回收装置回收后的酸性气尾气,送焚烧炉焚烧后,尾气中的硫基本转化为SO2,若直接将焚烧后的尾气排放至大气,尾气中的SO2浓度远超标准要求;将此股尾气送至碱液吸收塔,气体经吸收达标后可安全排放,废水可送至污水处理装置,全厂统一处理。

2.1.1 尾气参数分析

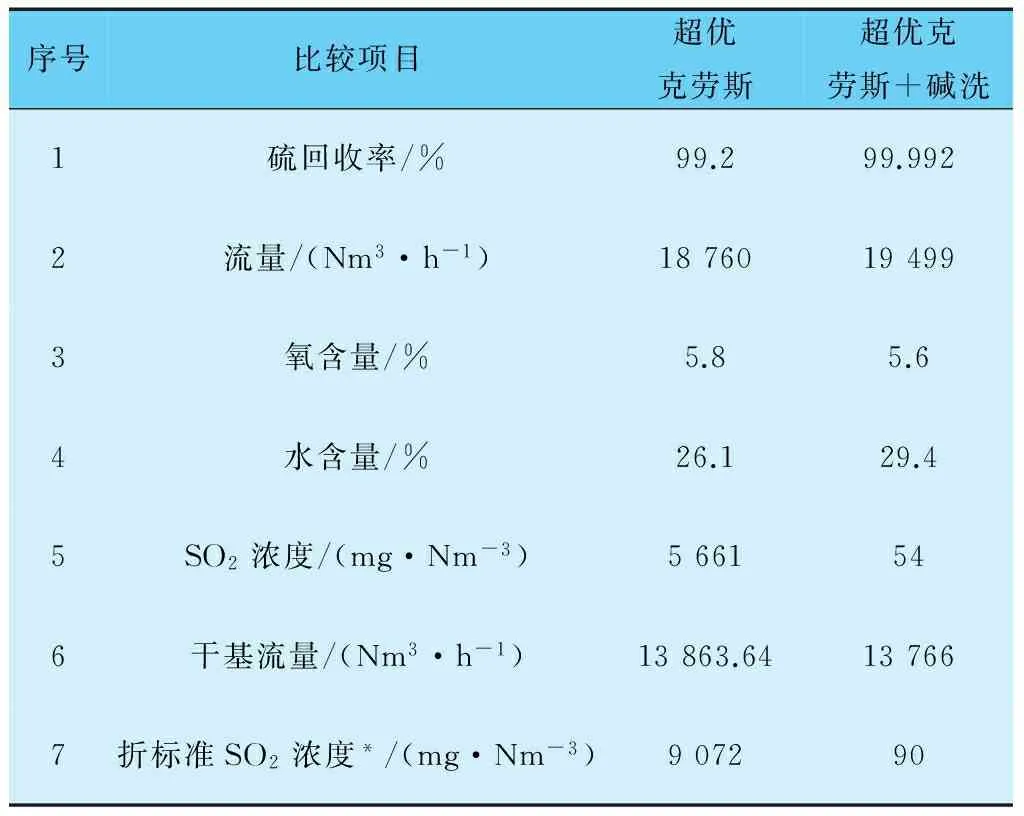

根据中国五环工程有限公司硫回收装置设计及运行经验,计算得到采用超优克劳斯工艺和超优克劳斯+碱洗工艺处理后的排放尾气参数[3](见表3)。

表3 处理后的排放尾气参数比较

注:*为折无水、氧体积分数3%工况下SO2浓度。

由表3可见,经超优克劳斯+碱洗工艺处理后的酸性气,排放尾气中SO2浓度可<100mg/Nm3,能够满足GB31570-2015《石油炼制工业污染物排放标准》的要求。

2.1.2 运行成本分析

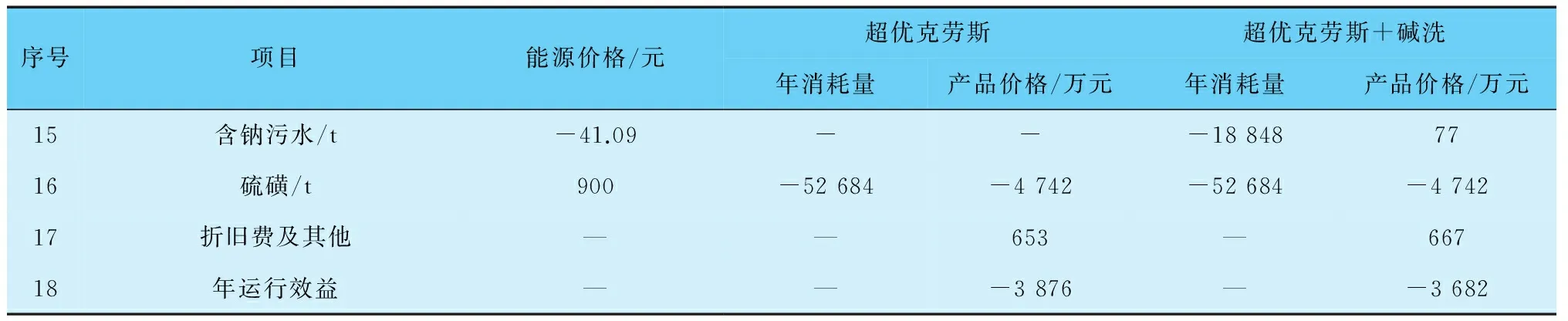

参考我国中部某硫回收装置生产运行成本,对比超优克劳斯工艺和超优克劳斯+碱洗工艺,装置运行成本比较见表4。

表4 生产运行成本比较

续表

注:-表示产出

由于硫回收装置处理的酸性气为废气,不计入成本,因此从表4可知,产品硫磺和自产蒸汽给装置带来了可观的运营收入;碱洗工艺由于需消耗化学用品、脱盐水等,同时还需额外增加含钠污水的处理费,因此运行效益稍低。

2.1.3 投资成本分析

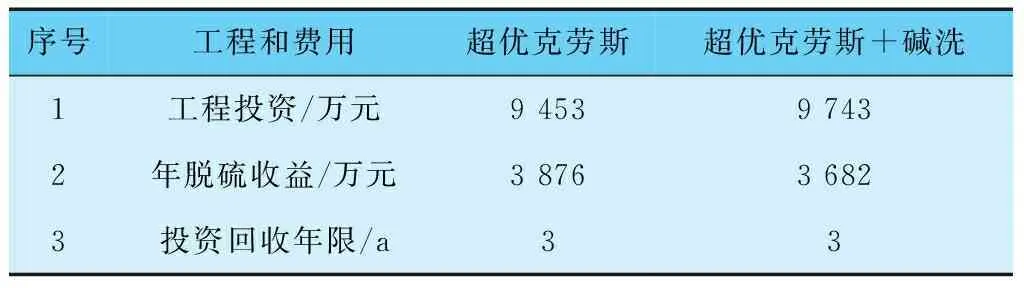

两种工艺投资估算成本比较见表5。

表5 超优克劳斯工艺和超优克劳斯+碱洗工艺投资成本比较

由表5可知,大型化的硫回收装置可在短期内收回投资。

2.2 还原加氢+碱洗

经还原加氢装置回收后的克劳斯尾气,同样送焚烧炉,若直接将焚烧后的尾气排放至大气,也存在尾气中的SO2浓度超标的问题,处理此股废气的方法同上,在焚烧前增加碱液吸收工艺。

2.2.1 尾气参数分析

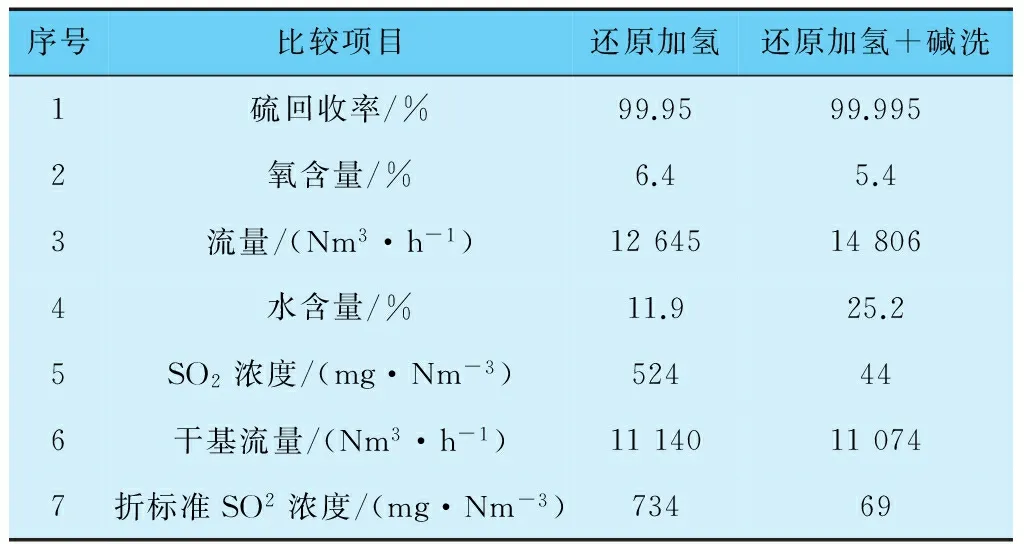

比较采用还原加氢工艺和还原加氢+碱洗工艺处理后的排放尾气参数,见表6。

表6 还原加氢工艺和还原加氢+碱洗工艺处理后的排放尾气参数比较

由表6可知,经还原加氢处理后的克劳斯尾气中含SO2为524mg/Nm3,可以满足较早的960mg/Nm3的《大气污染物排放标准》,但无法适应新标准的要求;还原加氢+碱洗工艺可以大幅降低尾气中SO2浓度,使其满足GB31570-2015《石油炼制工业污染物排放标准》的要求。

2.2.2 运行成本分析

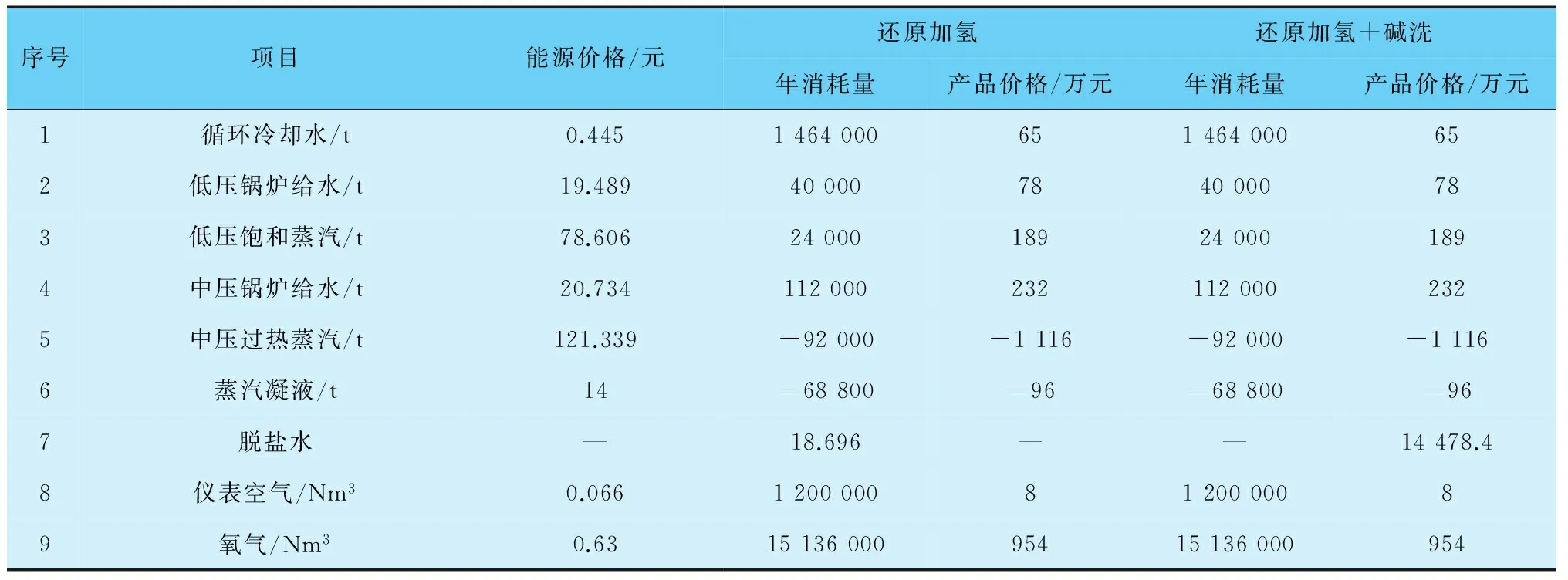

采用还原加氢工艺和还原加氢+碱洗工艺处理后的装置运行成本比较见表7。

表7 还原加氢工艺和还原加氢+碱洗工艺生产运行成本比较

续表

由表7可知,两工艺运行效益相差不大,由于增加碱洗工艺,还原加氢+碱洗工艺需额外消耗碱性溶液,并带来相关污水处理费用,由于产生酸、碱两种废液,可考虑合并后送污水处理。

比较表4和表7可知,由于还原加氢+碱洗工艺流程长,在运行效率方面较超优克劳斯+碱洗工艺低,生产成本约高20%,但前者的硫回收率高,尾气中所含SO2较少,产生含钠的废水量只有后者的6.2%。

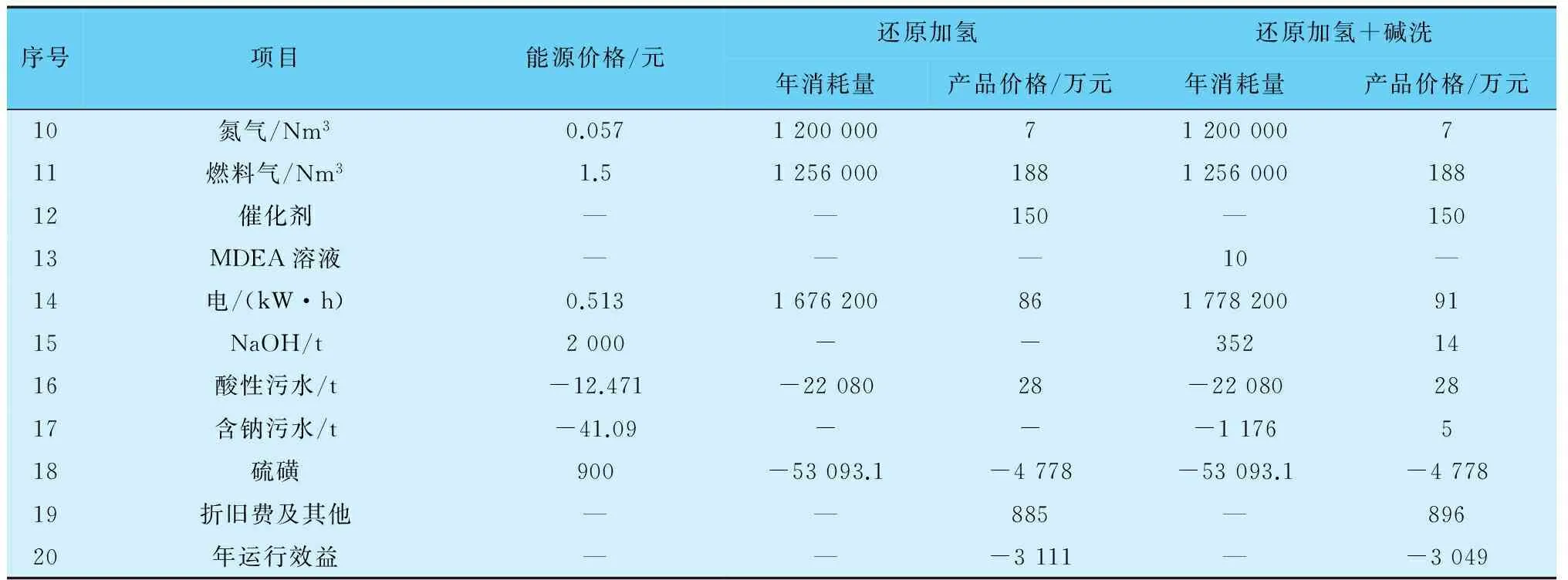

2.2.3 投资成本分析

两种工艺投资估算成本见表8。

表8 还原加氢工艺和还原加氢+碱洗工艺投资成本比较

由表8可知,两种工艺投资相近,增加碱洗工艺后,投资仅增加约1.5%,并能满足新的排放要求。

比较表5和表8可知,在硫回收率基本相同的情况下,采用超优克劳斯+碱洗工艺的投资远低于还原加氢+碱洗工艺。

3 结语

超优克劳斯和还原加氢技术作为克劳斯尾气处理技术,在生产实践中已证明了其稳定性、可靠性和优异性,满足了不同时期我国对环保的需要;相比前者,还原加氢技术,仅增加硫回收率0.75%,投资却要增加50%,在都需增加碱洗才能满足GB31570-2015《石油炼制工业污染物排放标准》的前提下,超优克劳斯+碱洗工艺在经济性上体现出了强有力的竞争性。碱洗工艺将废气问题变成了废水问题,在选择采用何种硫回收尾气处理技术时,还需将其产生的废水量和组成纳入全厂废水处理工艺中,进行投资和生产成本的综合比较。

[1]王开岳.天然气净化工艺:脱硫脱碳、脱水、硫磺回收及尾气处理[M].北京:石油工业出版社,2005.

[2]邹隐文,皮金林.试论SO2排放标准日益严苛情况下的硫磺回收工艺设计发展方向[J].化肥设计,2014,52(3),1-4.

[3]林发现,丁玲,等.基于Aspen Plus的克劳斯硫回收过程模拟[J].化肥设计,2011,49(4):24-29.

修改稿日期: 2017-04-20

Technical Upgrade of the Existing Tail Gas Treatment of the Claus Sulfur Recovery Plant

ZOU Ying-wen,ZHOU Dan,PI Jin-lin

(WuhuanEngineeringCo.,Ltd.,WuhanHubei430223,China)

This paper introduces the technical characteristics of Euroclaus and hydrogenation reduction hydrogenation process in the tail gas treatment of Claus sulfur recovery plant,discusses the technology suitable for the advanced treatment of sulfur recovery from coal gasification industry,and draws the conclusion that the alkaline washing process is superior to other technologies. From the three aspects of environmental protection,investment cost and operation cost,the advantages and disadvantages of super-excellent Claus,super-excellent Claus + alkali washing,reduction hydrogenation,reduction hydrogenation and alkali washing process are compared,which supplies the references for the new and reconstruction of sulfur recovery plant.

Claus sulfur recovery;Sulfur recovery ratio;Euroclaus;Hydrogenation reduction

邹隐文(1981年—),男,湖北武汉人,2007年毕业于华东理工大学化学工程专业,高级工程师,现主要从事环境工程专业的技术研究。

10.3969/j.issn.1004-8901.2017.03.005

TQ125.11

B

1004-8901(2017)03-0017-05