氧含量对易切削钢中硫化物形态及高温力学性能的影响

2021-06-10王英虎宋令玺

王英虎 宋令玺

(1.成都先进金属材料产业技术研究院有限公司,四川 成都 610000; 2.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009)

加入S、Pb、Se、Te、Bi、Zr、Re等元素可改善钢的切削性能[1]。含硫易切削钢问世最早,目前应用最为广泛,其产量约占世界和我国易切削钢总产量的70%和90%以上[2- 3]。硫化物是含硫易切削钢中主要夹杂物,其形态、分布和尺寸对钢的切削性能和力学性能影响很大[4- 7]。有关研究发现氧含量能显著影响易切削钢中硫化物的形态:氧的质量分数高于0.02%的钢中主要为第Ⅰ类硫化物,呈球状、无规则分布,为单相或两相,常存在于非铝脱氧的钢中,可显著提高钢的切削性能;氧的质量分数为0.004%~0.010%的钢中易形成第Ⅱ类硫化物,呈短棒状,沿晶界链状或网状分布,常存在于用少量铝脱氧的钢中;氧的质量分数低于0.004%的钢中易形成第Ⅲ类硫化物,呈块状,无规则分布,常存在于铝含量高的钢中。钢中往往同时存在上述3种类型的硫化物,即既有球状、块状,也有短棒状,第Ⅱ和第Ⅲ类硫化物对钢的切削性能有不利影响[8- 11]。硫化物中的氧还会与其他元素形成(Mn、Fe)(S、O)复合夹杂物,这种夹杂物塑性较差,在热变形加工过程中不易变形,保持纺锤形或球形,有利于改善切削性能[12]。然而, 氧含量过高也会影响易切削钢铸坯的表面质量,产生皮下气泡,铸坯中心产生严重的成分偏析。钢水的氧含量过高还会在连铸时发生水口堵塞,并且硬质氧化物夹杂过多还会磨损刀具,影响产品质量[13]。通过控制钢的氧含量可调整硫化物的尺寸、数量和形态[14]。本文研究了氧含量对易切削钢中硫化物的形态、长- 宽比、尺寸、最大弦长和数量,以及钢的高温力学性能的影响。

1 试验材料与方法

试验用两种易切削钢采用150 kg VIM- 150真空感应炉冶炼,编为1号和2号,氧的质量分数分别为0.006%和0.011%,铸锭尺寸为φ200 mm×350 mm。采用ELTRA CS800型红外碳硫仪和ONH- 2000型氧氮氢分析仪测定钢中碳、硫、氧、氮、氢含量,采用OBLF QSN750型光谱仪测定其他元素的含量,结果如表1所示。采用Zeiss光学显微镜、JEOL JSM- 7001F型扫描电子显微镜及配套EDS能谱仪、ASPEX扫描电子显微镜/能谱仪(SEM- EDS)观察并统计钢中硫化物的形貌、成分和特征参数(长- 宽比、尺寸、最大弦长和数量)。在Gleeble- 3500热模拟试验机上进行高温拉伸试验,应变速率为0.01 s-1,温度范围为850~1 250 ℃(间隔50 ℃)。图1为高温拉伸试验过程示意图。

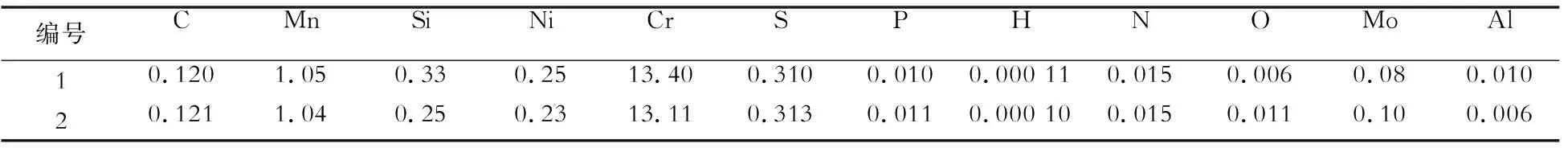

表1 研究用钢的化学成分(质量分数)Table 1 Chemical composition of the investigated steels(mass fraction) %

图1 高温拉伸试验过程Fig.1 High- temperature tensile test process

2 结果与讨论

2.1 氧含量对硫化物形态和分布的影响

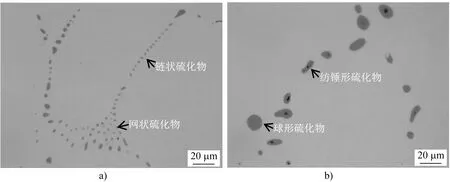

氧在钢中溶解度很小,主要以氧化物形式存在或溶解于硫化物中以硫- 氧化物形态存在。钢中需含有一定量的氧,溶解在硫化物中的氧对夹杂物的形核和形态有重要影响,含有适量的氧是确保获得球状硫化物的必要条件[15]。研究发现,第Ⅰ类硫化物是由分离偏晶反应形成或从固相中析出的,第Ⅱ类硫化物是由偏晶或共晶反应形成的,第Ⅲ类硫化物是由伪共晶反应形成或从固相中析出的。氧含量从低到高变化可使硫化物的形态从第Ⅲ类转变为第Ⅱ类,最终形成第Ⅰ类硫化物[16]。图2为试验钢中硫化物的形态。从图2(a)可以看出,1号钢中的硫化物呈链状和网状分布,灰色,多为较小的近似球状和短棒状,属于第Ⅱ类硫化物;图2(b)表明,2号钢中的硫化物分布比较均匀,与1号钢中的硫化物相比尺寸较大,单位面积硫化物的数量较少,多呈较大的球形和纺锤形,属于第Ⅰ类硫化物。随着氧的质量分数从0.006%增加至0.011%,硫化物形态逐渐从第Ⅱ类转变为第Ⅰ类,其形态和分布均得到了改善。

图2 1号(a)和2号(b)钢中硫化物的微观形貌Fig.2 Micrographs of sulfides in the steels No.1 (a) and No.2 (b)

研究发现,易切削钢中硫化物通常以高温氧化物为形核核心[17]。从图3中可以看出,2号钢中硫化物呈近似球形,其主要成分为MnS、CaS和Al2O3,外围深色部分为MnS、CaS,中心浅色部分为Al2O3。MnS和CaS通常以Al2O3为形核核心,包裹在Al2O3上析出。MnS、CaS和Al2O3的塑性较差,分布比较弥散,在热变形加工过程中不易随基体形变,使钢具有较好的热加工性能,同时减少Al2O3硬质夹杂物对刀具的磨损,改善切削性能。

图3 2号钢中硫化物的扫描电镜形貌(a)和EDS分析(b)Fig.3 SEM micrograph (a) and EDS analysis (b) of sulfides in the steel No.2

2.2 氧含量对硫化物特征参数的影响

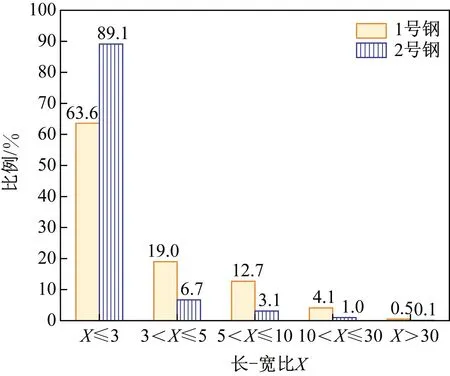

研究发现,硫化物的形态对钢的切削性能影响较大。长- 宽比≤3的硫化物对提高钢的切削性能最为有利,而链状和长条状硫化物对切削性能不利,会导致钢材的各向异性[18- 20]。图4为氧含量对硫化物长- 宽比的影响,该长- 宽比为穿过硫化物质心的16条最长弦线除以垂直于最长弦线的弦线长度的商。从图4可以看出,1号钢中长- 宽比≤3的硫化物比例最高为63.6%;2号钢中长- 宽比≤3的硫化物比例最高为89.1%。2号钢中长- 宽比≤3的硫化物比例远大于1号钢,而长- 宽比>3的硫化物比例均小于1号钢。可见,随着氧含量的增加,钢中长- 宽比≤3的硫化物比例增大,长- 宽比>3的硫化物比例减小,硫化物更接近球形或纺锤形。

图4 氧含量对钢中硫化物长- 宽比的影响Fig.4 Effect of oxygen content on length to width ratio of sulfide in the steels

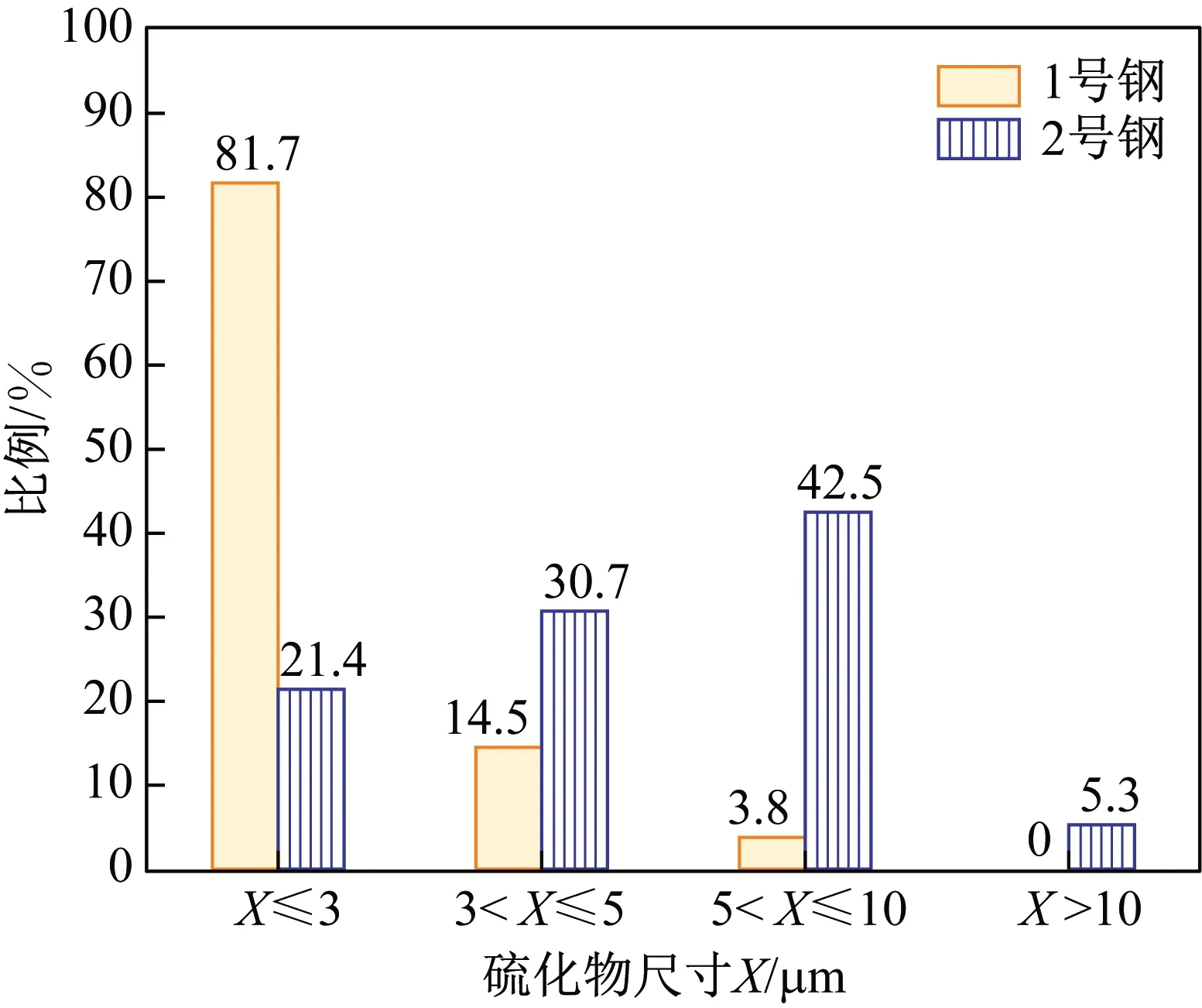

图5为钢中氧含量对硫化物尺寸(穿过硫化物质心的16条弦线的平均长度)的影响。由图5可知,1号钢中尺寸≤3 μm的硫化物比例最高为81.7%,2号钢中5 μm<尺寸≤10 μm的硫化物比例最高为42.5%。可见随着氧含量的增加,钢中硫化物尺寸增大,这与图1所示的结果一致。

图5 氧含量对钢中硫化物尺寸的影响Fig.5 Effect of oxygen content on size of sulfide in the steels

图6为氧含量对钢中硫化物最大弦长(穿过硫化物质心的16条弦线中最长弦线的长度)的影响。由图6可知,1号钢中最大弦长≤5 μm的硫化物比例最高为72.2%,2号钢中5 μm<最大弦长≤10 μm的硫化物比例最高为44.6%,即随着氧含量的增加,钢中硫化物的最大弦长增大。

图6 氧含量对钢中硫化物最大弦长的影响Fig.6 Effect of oxygen content on maximum chord length of sulfide in the steels

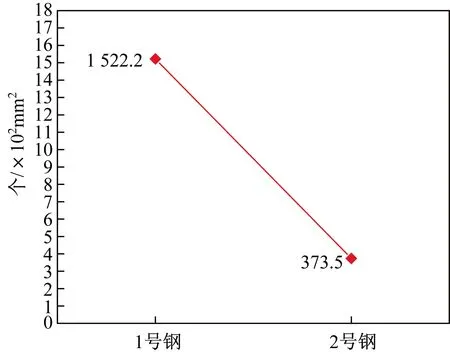

图7为氧含量对钢中单位面积硫化物数量的影响。由7图可知,1号和2号钢中单位面积的硫化物数量分别为1 522.2和373.5个,即随着氧含量的增加,钢中单位面积硫化物的数量减少。

图7 氧含量对钢中硫化物数量的影响Fig.7 Effect of oxygen content on amount of sulfides in the steels

2.3 氧含量对易切削钢高温力学性能的影响

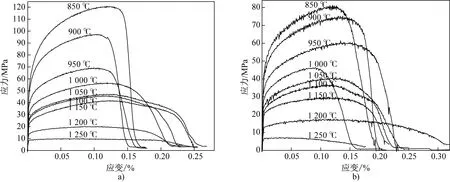

硫化物的形态、尺寸、数量和分布对提高易切削钢的高温力学性能具有重要意义[21- 22]。图8为钢的高温拉伸应力- 应变曲线。可以看出,1号和2号钢的抗拉强度均随温度升高而降低。这是因为随着温度的升高,动态回复和动态再结晶的软化作用增强,材料的变形抗力降低。

图8 1号(a)和2号(b)钢的高温拉伸应力- 应变曲线Fig.8 High temperature tensile stress- strain curves of the steels No.1(a) and No.2(b)

图9为氧含量对钢的高温抗拉强度和断面收缩率的影响。从图9(a)可知,在850~1 250 ℃,1号钢的抗拉强度均高于2号钢。这是因为硫化物在拉伸变形过程中直接承受载荷,产生应力集中,当应力超过临界值时,便在硫化物与基体间产生裂纹,并随着拉伸应力的增大而扩展,直至材料断裂。1号钢的氧含量较低,硫化物尺寸较小,对基体的割裂作用较小,其抗拉强度高于2号钢。由图9(b)可以看出,在850~1 250 ℃,1号和2号钢的断面收缩率均随温度的升高而增大,但2号钢在1 250 ℃时急剧降低;在该温度范围内,1号钢的断面收缩率均高于2号钢。在同样温度范围内,随着氧含量的增加,钢的抗拉强度和断面收缩率均降低。可见,氧含量增加会降低钢的高温力学性能。

图9 氧含量对两种钢的高温抗拉强度(a)和断面收缩率(b)的影响Fig.9 Effect of oxygen content on tensile strength(a)and reduction of area(b) at high temperatures for the two steels

3 结论

(1)随着氧含量的增加,易切削钢中硫化物的形态从第Ⅱ类转变为第Ⅰ类,且不再沿晶界呈网状或链状分布,其形态和分布均得到了改善。

(2)1号钢中长- 宽比≤3的硫化物比例为63.6%,尺寸≤3 μm的硫化物比例为81.7%,最大弦长≤5 μm的硫化物比例为72.2%;2号钢中长宽比≤3的硫化物比例为89.1%,尺寸≤3 μm的硫化物比例为21.4%,最大弦长≤5 μm的硫化物比例为33.2%;1号和2号钢中单位面积硫化物的数量分别为1 522.2和373.5个。随着氧含量的增加,钢中硫化物的长- 宽比减小,尺寸增大,最大弦长增大,单位面积数量减少,硫化物呈球形或纺锤形。

(3)在850~1 250 ℃拉伸时,随着氧含量的增加,钢的抗拉强度和断面收缩率均降低。1号钢在1 250 ℃时的塑性最好,断面收缩率最高为64.5%,抗拉强度为10 MPa;2号钢在1 200 ℃时的塑性最好,断面收缩率为59.7%,抗拉强度为7.2 MPa。