牦牛绒与棉共纺技术与工艺研究

2017-06-26侯如梦王训该

侯如梦,李 进,陈 悟,王训该

牦牛绒与棉共纺技术与工艺研究

侯如梦,李 进,陈 悟*,王训该

(武汉纺织大学 先进纺纱织造及清洁生产国家工程实验室,湖北 武汉 430073)

长度差异较大的纤维混纺的传统工艺一般需要在毛型或棉型系统上分别加工和纺纱,或将长纤维切断,混纺较难,资源浪费严重。本论文通过改造细纱牵伸区,辅助以错位纺技术对长度差异比较大的牦牛绒与棉纤维粗纱条进行混纺。通过实验,本次改造明显改善纱线表面性能,并且实现了在细纱机上一步纺出牦牛绒/棉混纺高支纱线。

长短纤维共纺;错位纺;牵伸区;纱线性能

传统的环锭纺在其产品适应性,产品综合质量上有着不容忽视的优势,但其对长短纤维的混纺有着其工艺上的缺陷,如何能更好的利用好环锭纺的优势的同时使其具有更加广泛的应用是现在探索的一个重要课题。通过任亮等人对提高纱线毛羽的研究,证明了错位纺对成纱质量有明显的改善作用,且其改造方便,工艺简单[1],但不能实现长短纤维在同一细纱机上共纺。牦牛绒作为珍贵纺织原料,其保暖性能优良,但其亲肤性有待改善。牦牛绒/棉高支纱保暖性能优良,亲肤性好,但这两类纤维长度差异较大,传统环锭纺纱机的牵伸区有待改进后才能对这两类纤维实现共纺。

1 错位纺原理及优势

1.1 错位纺纱技术的机理

错位纺是2003年由Wang和Chang首先提出的一个对传统环锭的改进技术[2]。其出发点是通过牵伸单元和加捻卷绕单元的错位改变加捻三角形的形态和尺寸,从而改变加捻过程中纤维的运动,通过成纱结构的变化,改善成纱质量[3]。错位的方式可以是左错位或右错位(图1),但纺出的纱的性能不一样。

图1 错位纺示意图[4]

1.2 错位纺的关键问题及优缺点

错位纺过程中要考虑到错位角、纱线转移防线与错位方向、混纺纱线长度差等问题。

错位纺通过纱线的惯性,使两种纤维相互纠缠包覆,能在很大程度上减少纱线毛羽的产生。同时通过错位,能定向的控制包覆,使性能优越的纤维包覆在外层,性能较差的纤维位于内层。但纱线的错位,对纱线产生了附加强力和摩擦,纺高支纱时生产效率会受到一定程度的影响。

2 牦牛绒的特点

2.1 结构特点

牦牛绒的毛髓少且小,强度和伸长度好,细度细,卷曲多,缩绒性好,光泽自然柔和,细度均匀,手感柔滑丰满,弹性优良,有特殊的吸湿放热功能。

牦牛纤维长度离散度大,细度差异也很大。因其纤维细度不同,性能及价值也有所差异,所以根据其细度分类是一种很常见的分类方法。

王亚中[5]等人曾对牦牛绒纤维和牦牛毛特征和性能进行过分析,综合前人的对两性毛的研究,和山羊绒的性状对比,总结牦牛绒特点见表1,根据牦牛绒的特点,对其分等见表2。

表1 牦牛绒的特点

表2 分等规定

2.2 物理特性

产地及季节等因素会影响牛绒的物理性质,单其相对于植物纤维性能差异性小。为更好的说明牛绒的物理性质,取两个样本做了相关测试,测试结果见表3。

表3 牛绒纤维样本测试

2.3 可纺性能

与羊毛相比,牦牛绒卷曲数少,卷曲弹性差,因此,牦牛绒纤维的可纺性能差,纯纺难度大。

牛绒含量低的纱织成的成衣,手感差,外观粗糙,不能充分体现牛绒制品独特的风格;反之,牛绒含量过高,虽成衣手感滑糯,外观丰满,但强力下降,而且成衣表层易起球,对有限的牛绒资源造成浪费。

3 牦牛绒/棉(50/50)纱线的细纱工艺改进

传统细纱机罗拉隔距调节不灵活,不能实现长短纤维粗纱条的分别调整。在细纱工序纺长短不一的纤维粗纱条时,罗拉隔距一般会取中间值,但这会使很多纤维拉断,部分纤维滑脱,造成细纱质量下降。为使长短纤维在细纱工序一步成纱,并保证良好的纱线性能,必须在细纱机上进行改造。为尽可能少的改造细纱设备,在前中罗拉中间加一导纱轮,使牛绒纱条从中罗拉出来后,通过导纱轮,进入前罗拉;棉条直接由中罗拉进入前罗拉,这样增加牛绒纱条的行程,造成了两纱条的速度差,保证长纤维不被拉断的基础,防止短纤维滑脱,实现了毛纤维与棉纤维的混纺。

图2 牵伸区改造示意图

图3 牛绒/棉高支混纺纱线右错位工艺

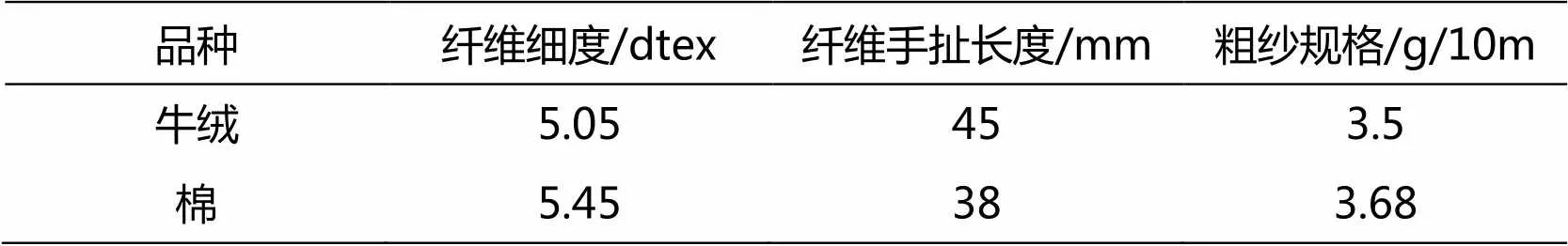

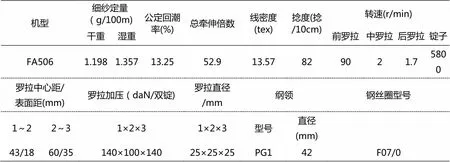

为了的展示工艺改进对纱线性能的影响,对通过此工艺纺出的纱线进行性能测试。选用棉粗砂条和牛绒粗纱条,采用此种方法进行试纺,两粗纱条原料规格如表4,细纱工艺主要参数设置如表5。

表4 粗纱条原料规格

表5 细纱工艺设计

3.1 纱线捻度测试结果

纱线捻度是影响纱线性能,特别是强力的一个重要指标。使用Y311N型纱线捻度仪,采有一次退捻加捻法。测试结果如表6,发现纱线捻度与细纱工序预设捻度在误差允许范围内,是合理的。

表6 纱线捻度测试结果

3.2 纱线拉伸断裂性能测试结果

纱线的拉伸断裂性能,直接影响织物的拉伸断裂性能和耐摩擦性能。使用YG139BA全自动强力仪,测试结果见表7。

表7 单纱强力测试结果

3.3 纱线毛羽

纱线的毛羽是纱线外观质量的重要评判标准,直接影响织物的外观和手感。使用YG173A毛羽测试仪,测试参数设置如表8,测试结果如表9。

表8 纱线毛羽测试参数设置

表9 纱线毛羽测试结果

3.4 纱线条干均匀性

纱线的条干均匀性是反映纺纱工艺的一个很重要的指标,通过纱线的条干均匀性可以评判细纱工序的优良。根据表10的指标设置YG139BA的参数,该纱线测试结果如表11。

表10 纱线条干均匀度测试参数设置

表11 纱线条干均匀性测试结果

通过实验能够看到,所纺的细纱已经达到细特纱(11-20tex)的标准。纱线条干均匀性实验结果及图像分析也证明了其条干均匀性较好。此外细纱在断裂强度、毛羽等方面已经达到织造标准,由此证明了这种简易改造对改善纱线质量等方面有着很大的作用。

4 结语

此次探索研究,首要任务是解决传统长短纤维混纺工艺对长纤维进行切断,影响纤维发挥优势、增加纱线毛羽,以及增加加工成本的问题。本次探索,主要是在尽可能少改造的前提下,改造细纱牵伸区,使纤维长度不同的粗纱条可以在细纱工序一步成纱。通过实践,得到了以下结果:

(1)在细纱前罗拉与中罗拉间增加导纱轮,可以使纤维长度不同的纱条形成速度差,从而实现纤维长度不同的粗纱条在细纱工序一步成纱。

(2)通过合理的工艺计算,可以避免对牛绒粗纱条的拉断,同时防止棉粗纱条在牵伸过程中滑脱。

(3)通过错位纺,增加了纤维间的抱合力,减少了毛羽,使牛绒纤维很好的包覆在棉纤维外层。

(4)通过对通过改进工艺所纺细纱的表面性能实验,证明了采用此种工艺可以将牦牛绒尽量集中在纱的表面,已体现混纺纱中牦牛绒的特性。

(5)通过对纱线强力、细度和条干的检测,证明该纱线已经达到针织织造要求。

[1] 任亮.减少环锭纺纱毛羽的新思路——错位纺纱[J].上海纺织科技,2009,3(3):16-17.

[2] Xungai Wang,Lingli Chang.Reducing Yarn Hairiness with Modified Yarn Path in Worsted Ring Spinning[J].Textile Research Journal,2003,73(4):327-332.

[3] 朱飞飞,钟智丽,王帅,等.使用气圈环改善错位纺纱质量[J].棉纺织技术,2011,39(7):413-415.

[4] 刘义龙.纺纱角的变化对纱线质量的影响[J].纺织标准与质量,2013,(4):19-21.

[5] 王亚中,芦玉花.牦牛绒(毛)的纤维特征和性能分析[J].毛纺科技,2002,(1):18-20.

[6] 李向红,陈振宏,刘盼盼,等.错位纺对成纱性能的影响[J].上海纺织科技,2011,39(4):27-28.

[7] 姚穆,等.纺织材料学(第二版)[M].北京:纺织工业出版社,1994.

A Study on Co-Spinning of Yak-cotton Blend Yarns

HOU Ru-meng, LI Jin, CHEN Wu, WANG Xun-gai

(State Key Engineering Laboratory for Advanced Textile Processing and Clean Production,Wuhan Textile University,Wuhan Hubei 430073, China)

Fibres with significant differences in average length are usually processed on either the short staple or long staple system separately. In this study, fibres of different lengths are co-spun using the offset spinning arrangement on a ring frame with modified drafting zone. Offset spinning allows changes in yarn surface and hairiness properties. With the modified drafting zone, rovings consisting of fibres of different lengths can be drafted and then co-spun into yarns. Yak-cotton blends yarns were spun and tested in this study.

yak/cotton blend; offset ring spinning; drafting zone; yarn quality

TS106.5

A

2095-414X(2017)03-0025-05

陈悟(1968-),男,教授,研究方向:纤维科学与技术.