三维管状复合材料的拉伸性能研究

2017-06-26王黎黎徐安长张尚勇

王黎黎,徐安长,张尚勇

三维管状复合材料的拉伸性能研究

王黎黎,徐安长,张尚勇*

(武汉纺织大学 纺织科学与工程学院,湖北 武汉 430200)

以经角连锁为织物的基本组织结构,将1500D芳纶长丝织造一体成型的四层管状织物,同时使用环氧树脂、稀释剂、三乙烯四胺及丙酮作为增强相,采用真空辅助成型工艺(VARI)对其进行复合。在相同的层数的条件下,通过拉伸测试表明所制备的复合管状材料与平纹织物卷绕成管状的管状复合材料作对比,其力学性能明显提高。

三维;管状织物;复合材料;力学性能

管状复合材料是一种受力形式合理的结构元件,封闭的管状试件能避免板状试件自由边缘应力分布不均的问题,其被广泛的运用于航空和航天飞行器、船舶等领域中,管状复合材料设计织造及力学测试评价在它的开发与应用中发挥着及其重要的作用,尤其是在材料的设计中[1]。

1 三维管状织物的织造

1.1 设计原理

利用四层角经连锁结构和双层结构织造原理相结合,以1500D芳纶长丝为原料,织造出四层管状织物。

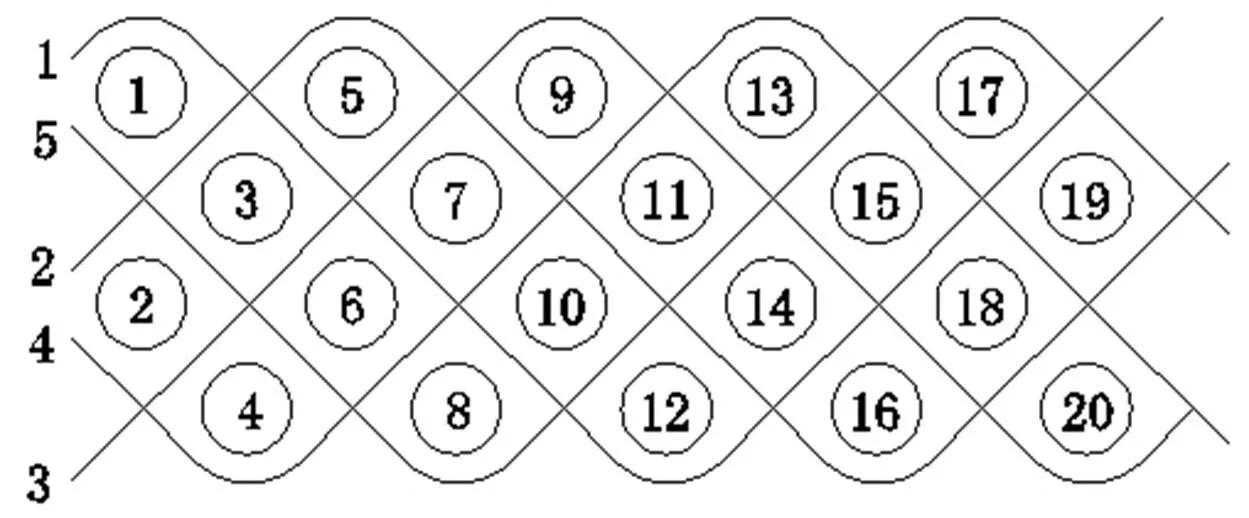

1.2 三维角联锁织物组织结构的设计

本文初期预先设计了四层贯穿角联锁织物为表组织,其结构参数为:

n=4;Rj=n+1=5;Rw=Rj×n=n(n+1)=20;Sj=n=4;最大经浮长Fm=2n-1=7

其中:n—织物层数;Rj—组织循环经纱数;Rw—组织循环纬纱数;Sj—经向飞数;Fm—组织最大浮长数。

四层经角度联锁经向剖面图如图1所示。

图1 四层经角度联锁结构经向剖面图

1.3 三维管状织物结构的设计

为了使管状织物表层和里层的相连处组织连续,总经纱根数必须是基础组织的组织循环数的倍数。总经纱数为10n根(表组织5n根,里组织5n根)。将1、3、5、7、9框作为表组织织造系统,将2、4、6、8、10框作为里组织织造系统,由一根纬纱连接。穿综采用顺穿法,穿扣采用一扣一入。

其文版图设计如下:

图2 文版图设计

图2(a)中,奇数行(从下往上数)为表组织的文版图,偶数行为里组织的文版图,为使里组织织造时表组织的经纱不干扰里组织,所以表组织的1、3、5、7、9页棕框都要提起,如图2(b)如所示。

织造样品如图3:

图3 四层经角连锁管状织物实物图

2 复合工艺

2.1 复合原料、试剂

实验原料和试剂见表1:

表1 实验原料、试剂规格及厂家

2.2 复合成型方法

复合材料的成型有很多方法,可选择的余地较大,所以成型过程有很大的灵活性,可根据不同的复合材料选择不同的复合工艺。在成型方法的选择上可根据产品的结构特点、用途、产量以及成本等因素来综合考虑,从而选择最合适的成型工艺[4]。

用于复合材料的成型方法有:手糊成型,模压成型,真空辅助成型,缠绕、拉挤成型,注射成型,树脂传递成型等。

本文采用真空辅助成型工艺即VARI(Vacuum Assisted Resin Infusion)复合工艺。真空辅增强体中助成型工艺是一种新型的低成本的复合材料大型制件的成型技术,它是在真空状态下排除纤维的气体,利用树脂的流动、渗透,实现对纤维及其织物浸渍,并在一定温度下进行固化,形成一定树脂/纤维比例的工艺方法。

其装置设计图如图4:

图4 管状织物复合工艺装置设计图

2.3 脱模

复合过程中,中间模具钢管表面覆盖一层塑料膜以避免树脂将织物与钢管粘合在一起,但是,在树脂固化过程中,热固性E-51环氧树脂在固化剂三乙烯四胺的作用下,由小分子结构逐渐发生化学反应形成网状的大分子链结构,导致织物复合材料会整体收缩,使得复合管材紧紧地包裹住模具钢管,不易脱模。

在本实验操作中,将覆盖模具钢管的塑料膜与钢管之间增加纸质材料,其具有一定强度,不易变形,且与钢管之间的摩擦系数小,易于脱模。待复合成型后,复合管材联通纸质材料一起从模具褪下,再管材内部褪下纸质材料及塑料膜,即可获得三维管状复合材料样品。

2.4 对比样品的复合

对比样品采用相同原料即1500D芳纶长丝织造成普通平纹芳纶布,在管状模具上卷绕四层,然后采取相同复合工艺复合成型。

3 拉伸性能测试及分析

拉伸性能是复合材料性能试验中较为重要的一种,其过程是一个渐变的过程:当拉伸应力被施加在材料的两端后,材料的内部结构在短时间内没有明显的变化,也就是纱线和树脂之间没有相对滑移等破坏现象。材料整体开始受力时,材料还未产生变形,在经过一定时间后,材料的内部结构发生变化,也就是纱线和树脂之间发生了应力集中,产生了相对滑移,所以纱线与树脂的界面上发生了脱黏。随着材料的变形量增大,所需的应力也增加,当材料在无法承受更多载荷时,纱线断裂。

3.1 实验仪器及设备

管状复合材料的拉伸强度测定是测试其在一定条件下受轴向力或能量作用时所表现出的特性,其强度的测定与该管的设计计算、材料选择、工艺评价、材质的检验等密切相关,测试的机械性能数据不仅取决于材料本身,还与试验环境有关。例如取样的部分和方向,测试的形状和尺寸,试验时的加载特点,还包括加载速度、环境介质的成分和温度等[2]。

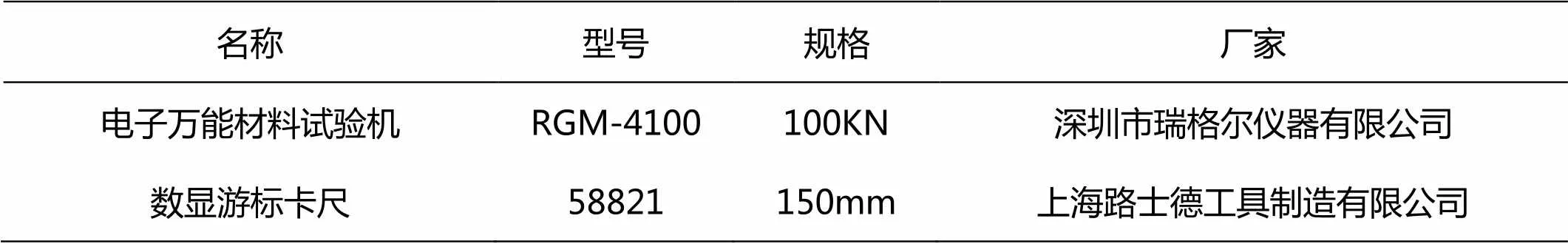

本实验的具体实验仪器如表2所示:

表2 拉伸测试仪器设备

目前,大多数万能试验机配置的夹头为平行夹头或V型夹头,平型夹头适用于板条状的试样拉伸,V型夹头适用于圆形试样的拉伸,对于实心的棒状试样,v型夹头的效果较好,可满足实验的要求,但对于管状复合材料,则需要对夹头进行设计加工。本实验中,为满足管状复合材料的拉伸测试需求,采取自行设计的夹头进行实验[3]。

夹头器具图5所示。其中,夹具总长90mm,与管状复合材料咬合处螺纹长25mm,直径20mm,为防止螺纹对纤维破坏而影响测试,在螺纹咬合部分,对内管壁用芳纶布进行加厚处理,管外壁用刚扣进行加固。

3.2 试样尺寸设计

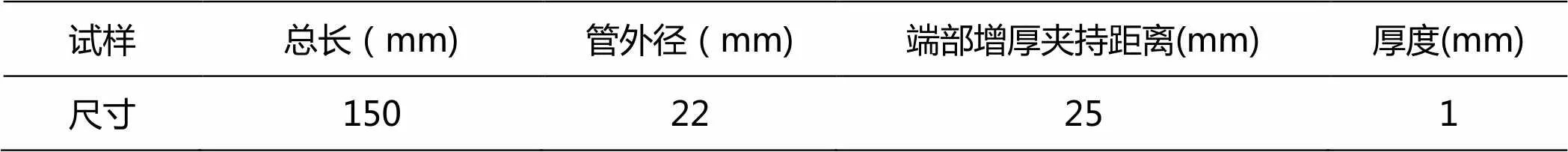

拉伸试样尺寸如表3所示:

表3 拉伸试样的尺寸

3.3 测试过程及结果

图5 管状复合材料夹头

图6 拉伸测试

采用电子万能材料试验机,对样品进行拉伸测试(见图6),测试过程中,有轻微的纤维断裂的声音,应力不断增大,最后随着一声轻微的破裂声,应力曲线陡然下降,实验停止,样品断裂。其应力应变曲线图,见图7、图8。

图7 平纹管应力-应变曲线

图8 三维管应力-应变曲线

图7显示,在应变达到2.5%时,由于在拉伸过程中,简单粘合的层间出现分离,产生应力屈服,而图8中,由于三维管的一体结构,使得整个曲线趋于平滑;在应变方面,三维管由于其经纱的交织弯曲复杂,在纬向的延伸较多,所以其应变大于平纹管;应力方面,三维管最大应力达到410Mpa,高于平纹管的196Mpa。总体而言,在拉伸强度方面,复杂三维管状织物复合材料的性能优于平纹织物复合材料的简单卷绕叠加。

4 结语及展望

本文介绍了四层经角连锁管状织物的织造及复合工艺,通过设计专用夹头,对芳纶管状复合材料采用了整体拉伸法,较准确的测出了其拉伸强度,通过对平纹卷绕管拉伸性能测试的对比分析,表明三维一体的立体结构管状织物,其拉伸强度高于平纹织物复合材料的简单纬向叠加。

同时,在实际情况下,管状复合材料通常都是在复杂受力状况下工作,即承受组合变形,如弯曲了扭转组合变形,拉伸(压缩)和弯曲组合变形等,在此组合变形下测得的机械性将更具有工程意义,而不同的织物结构也会在不同的受力情况下体现出不同的力学性能,所以,研制适当的测试仪器及夹具和试织其它不同结构的三维织物在组合变形下的机械性能更具有重要意义。

[1] 冼杏娟,蒋灿兴.高模玻璃纤维圆管力学性能及破坏分析[J].机械工程材料,1982,(1):48-51.

[2] 王瑞,杨连贺,王建坤.复合材料力学性能的试验评价方法及其标准化动向[J].玻璃钢&复合材料,2000,(4):39-42.

[3] 单鸿波,徐方,孙志宏.碳纤维管状复合材料拉伸强度测试方法研究[J].上海纺织科技,2013,41(7):1-4.

[4] 彭璇.三维织物的成型加工及其纳米复合材料的性能研究[D].武汉:武汉纺织大学,2015.10.

Study on Tensile Mechanical Properties of Three-dimensional Tubular Composites

WANG Li-li, XU An-chang, ZHANG Shang-yong

(School of Textile Science and Engineering, Wuhan Textile University, Wuhan Hubei 430200, China)

1500D aramid fiber filament has been woven into four-layer angular interlock tubular fabric. Four-layer angular interlock tubular fabric woven with 1500D aramid fiber filament has been composited into a reinforcing material treated with a mixed system including epoxy resin, thinner, triethylenetetramine and acetone via VARI. It is observed that the tensile mechanical property of composited tubular fabric gets increased obviously compared with composited plain fabric which owns four layers.

3D; tubular fabrics; composite materials; mechanical properties

TS105.6

A

2095-414X(2017)03-0012-05

张尚勇(1967-),男,教授,研究方向:新型纺纱技术.