高压水射流破碎胎面胶的脆化效应与胶粉形成

2017-06-21宋守许余德桥

宋守许,唐 强,余德桥

(合肥工业大学机械工程学院,安徽 合肥 230009)

高压水射流破碎胎面胶的脆化效应与胶粉形成

宋守许,唐 强,余德桥

(合肥工业大学机械工程学院,安徽 合肥 230009)

采用霍布金森压杆试验模拟子午线轮胎胎面胶的破碎回收过程,分析高压水射流冲击下胎面胶材料受力及响应状态,试验表明材料存在韧脆转变现象,进而发生脆性断裂。橡胶断口与胶粉微观形貌表明,裂纹扩展区呈现典型的放射状脆性断面形貌,并形成大量与胶粉尺寸匹配的平整光滑区域,直接验证了脆性断裂的存在并阐述其发生过程。然后利用应力波传播判据和脆断力学分析解释了胎面胶材料出现脆化效应的原因。对材料韧脆转变的影响因素进行分析后可知,高压水射流冲击过程中,材料质点变形速度远大于韧脆转变临界速度,在力学性能上表现为断裂应力小于屈服应力,致使材料发生脆性断裂并形成精细胶粉。

高压水射流; 胎面胶; Hopkinson压杆; 脆化效应; 胶粉形成

1 引 言

随着我国汽车工业的迅猛发展,我国废旧轮胎的产量仅次于美国,因此废旧轮胎橡胶的回收再利用十分重要,关系到环境保护与能源节约两大问题。目前,废旧橡胶的回收利用项目已被列为循环经济的重点发展领域[1],回收利用废旧橡胶的办法越来越多,如将废旧橡胶与固体燃料(如油页岩)共同处理的热分解方法[2-3],又如将废旧橡胶制成胶粉后再利用等。

目前胶粉的生产主要有常温粉碎法和低温粉碎法两类[4]。常温粉碎法分为干法[5-6]与湿法,此方法最为经济实用,目前仍是国际上生产胶粉的主要方法。而低温粉碎法[7]是指将废旧橡胶经低温脆化后进行机械粉碎的方法,相比常温法可制得粒径更小的胶粉,但是成本更高。

目前高压水射流方法更多地在用于煤块粉碎[8]和岩石粉碎[9-10],若将高压水射流直接冲击轮胎橡胶材料,加工成胶粉,则可简化粉碎工艺,降低能耗。关于水射流回收橡胶轮胎的机理正在研究之中[11],但是由于射流破碎轮胎橡胶过程与机理比较复杂,对此进行深入研究对胶粉生产效率的提高有指导作用,因此研究的空间与必要性还很大。

相关学者已经对不同应力和应变率下材料性能进行了研究[12],但是对于超高压水射流下轮胎橡胶材料性能的研究还不足,本工作通过分离式霍布金森压杆试验(SHPB)准确分析高速冲击状态下胎面胶材料的动态响应行为,从而模拟材料在超高压水射流冲击下的受力状态,进一步剖析材料的解离过程与机理。通过SHPB试验所得应变率数据,分析验证材料在水射流破碎试验中的应变硬化与脆韧转变现象,更进一步解释试验中制得精细胶粉的原因。

2 高速动态冲击试验(SHPB)

2.1 试验过程

试验采用直径14.5mm分离式霍布金森压杆,中科大材料动态性能实验室自制设备。考虑到压杆材料与对象材料间强度差异过大,将影响到反射波的采集,从而影响试验信号的获取,故选用500mm铝制压杆冲击Φ8mm*5mm尺寸的圆柱体胎面胶样件,该试验样件则采用模具冲压而成。

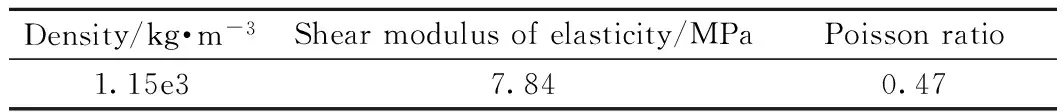

试验共选取2000/s~5400/s共四种高应变率进行SHPB试验,每组应变率选择6个橡胶样件分析,样件材料选用废弃的米其林Primacy 3 ST系列汽车子午线轮胎胎面胶材料,型号为195/65R15(91H),主要成分为天然橡胶与丁苯橡胶,并填充N110和N220系列炭黑,主要物理性能见表1。对于超软材料的SHPB试验,获得完整应力-应变曲线的试验应变率一般都超过2000/s,所以本文采用波分离技术,利用后续加载波延长应力-应变曲线测量范围,从而得到包含弹性阶段、平台屈服阶段和压实阶段的完整应力应变过程。

表1 试验橡胶材料基本参数Table1 Rubber basic parameters

2.2 试验结果分析

图1 应变率-时间曲线Fig.1 Curves of Strain Rate-Time

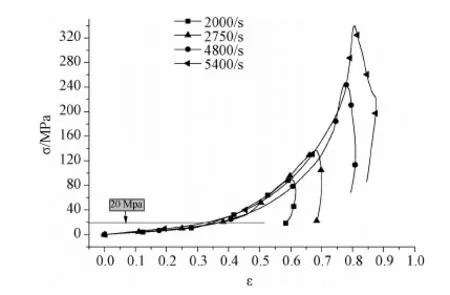

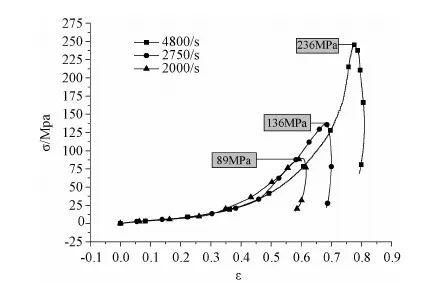

图2显示的是四种应变率情况下应力应变均值曲线,每条曲线由六个样件取平均值。由图分析可知,由于采用了波分离技术,每条曲线包含了平台屈服阶段和压实阶段,有效地延长了曲线测量范围,相对于传统SHPB试验只能得到平台屈服阶段,本试验效果提升较大。观察平台屈服阶段可知,样件存在应变率效应,随应变率升高,材料存在一定动态增强效果。并且材料在达到断裂应力点后存在卸载段,没有明显塑性变形区域,可以判断材料在高速冲击状态下存在韧脆转变现象,脆性断裂有助于形成精细橡胶粉末。

图2 四种应变率状况下的应力应变曲线Fig.2 Stress-Strain Curves under Four Kinds of Strain Rate 3 胎面胶材料脆性断裂行为

3.1 脆性断口与胶粉微观形貌分析

图3 200MPa射流压力下胎面胶断口形貌(SEM图)Fig.3 Fracture Morphology of Tread Rubber under 200MPa Pressure(SEM)

材料破坏行为研究需要将材料力学性能与其微观和细观结构结合起来,而断面形貌分析则是研究微观结构的有效方法。由图2已初步判定超高压水射流破碎胎面胶材料过程中存在脆性断裂现象,直接验证了脆性断裂行为的存在。根据水射流破碎试验及胶粉测试试验,200MPa压力下破碎效率高且收集到的胶粉粒度可达到75μm,故选取200MPa作为分析参数。对橡胶断口与胶粉微观形貌进行分析,图3为200MPa压力射流冲击下的断口微观形貌,因为胎面胶材料内部不均质,裂纹碰到任何阻碍都会改变扩展方向,向薄弱处扩张,直至断裂,所以可将断面分为起裂区、裂纹扩展区及瞬时断裂区。如图3(a)所示,裂纹扩展区呈现典型的放射状脆性断面形貌,不相接的裂纹合体形成类似河流形状的分布,图3(b)显示断面存在较多平整光滑区域,尺寸大都介于50μm~100μm之间,与平均粒度75μm的胶粉尺寸一致,可知其为胶粉颗粒剥离面,因此胎面胶断裂形成胶粉属于脆性断裂。但是由蓝色标线可知,剥离区域边缘出现了具有韧性断裂典型特征的瞬间断裂区,产生一定塑性变形,使得断面存在一定不平整度,但是断面整体较为光滑,并没有发生大规模剪切屈服,所以不能有效耗散能量,材料仍然表现为脆性断裂。

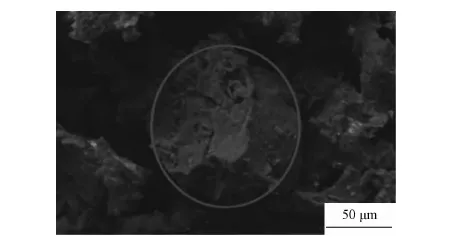

图4为200MPa压力射流冲击下胶粉微观形貌,图中标记区域为单个胶粉形貌,与断面形貌中光滑区域尺寸相匹配,且表面平整,同样表现出脆性断裂特征。

图4 200MPa射流压力下胶粉微观形貌Fig.4 Micro Morphology of Powder under 200MPa Pressure

3.2 韧脆断裂转变因素

一般认为脆性在本质上总是与材料弹性响应相关,断裂点前形变是均匀的,指示试样断裂的裂纹迅速贯穿垂直于应力方向的平面,断裂前没有明显的塑性变形,断裂应变值低于5%。而韧性断裂通常有较大形变,形变可以是不均匀的,断裂表面有塑性变形,需要较大能量。

高速射流冲击试验中,材料断裂时影响韧脆转变的主要外界因素包括温度,应变速率和缺口情况。判断材料脆断与韧断通常以屈服应力和断裂应力为标准,一定应变速率或者温度下,外加应力达到二者中的较低值时,就会发生脆断或者屈服。考虑到本文试验过程中,材料在水介质中破坏,射流冲击可一定程度上升高水温,但总体均匀,材料受温度变化影响较小,故本文主要研究材料应变率对韧脆转变的影响。

3.3 应力波传播判据证明

高加载速率与高应变率状态下,材料变形与断裂性质发生较大改变。塑性变形阶段中,塑性变形过程是比较缓慢的,为进行充分的塑性变形,需要较多时间,当加载速率高时,变形速度超过了进行充分塑性变形所需时间的临界变形速度,则塑性变形过程受到约束与限制,将使材料的屈服点升高,塑性降低,从而增加了材料的脆化倾向。因此,研究动态断裂的规律就需要运用应力波传播的波动性质。本文从应力波传播角度给出子午线轮胎胎面胶材料在高速射流冲击下的脆性断裂判据。

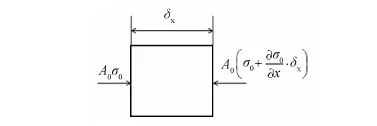

3.3.1 冲击载荷波动性质 已知,波阵面传播速度与质点变形速度一致称为纵波,二者垂直称为横波。忽略泊松效应的影响,本文主要分析一维纵波的传播性质。橡胶材料单元体受力分析如图5。

图5 单元体受力分析Fig.5 Force analysis of Unit Body

由单元体的受力分析可得表达式(1):

(1)

将式(1)简化并微分可得一维波动基本方程式

(2)

(3)

(4)

(5)

3.4 脆性断裂的力学分析

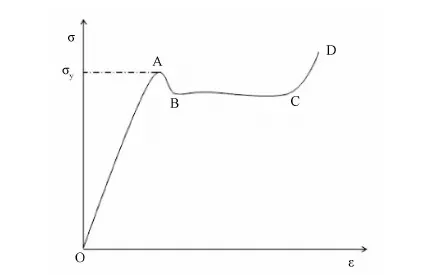

高聚物的屈服行为是通过应力-应变试验曲线来研究的,应力-应变试验曲线是一种使用极广的力学试验结果,可通过分析试验曲线评价诸如杨氏模量、屈服强度、断裂强度和断裂伸长率等指标,在不同应变速率范围内有助于判断高聚物材料的强弱与韧脆。

如图6所示,整个曲线以屈服点A为界,屈服点以前,材料处于弹性区域(OA段),卸载后形变能完全恢复,屈服点A所对应的应力称为材料的屈服应力σy。屈服点以后材料进入塑性区域,卸载后不可完全恢复,材料在塑性区域先经一小段应变软化,即应变增加,应力反而稍有下跌(AB段);又经取向硬化,即应力急剧增加(CD段),最后在D点断裂,D点所对应的应力称为强度极限或断裂应力。对图7中胎面胶材料受高速冲击时应力-应变曲线进行分析,曲线呈现较宽的弹性区域,并且具有高度非线性。对于高聚物材料,定义其真实应力-应变曲线出现极大的位置为内在屈服点,由图可知,材料的应变率由2000/s增大到4800/s后,屈服应力由89MPa增加到236MPa,弹性区域平均斜率也随应变率增加,体现出了应变率敏感性和高聚物的粘弹性能。对比发现,高应变率状态下,胎面胶材料达屈服点以后并未出现明显塑性变形区,达到断裂应力时直接进入卸载段,应力急剧减小,断裂应力小于屈服应力,最终断裂,同时形变并未增加,甚至出现微小收缩,塑性伸长率几乎为零。结合前面断裂判据,可以判断,胎面胶材料在高速射流冲击状态下,应变率高,材料表现出脆性断裂行为,以至于材料较容易形成精细橡胶粉末,与试验现象相符。

图6 普通应力-应变曲线Fig.6 Normal Curve of Stress-Strain

图7 高应变率冲击下的应力-应变曲线Fig.7 Curves of Stress - Strain under High Strain Rate

4 结 论

通过SHPB模拟试验发现轮胎橡胶在高压水射流冲击状态下存在脆性断裂现象,而橡胶断口与胶粉的SEM图中裂纹扩展区呈现典型放射状脆性断面形貌,且平整光滑的剥离面与胶粉颗粒尺寸一致,从而直接验证了材料的脆性断裂行为。再通过应力波传播判据分析知道,最大压应力时材料质点变形速度为2463.56m/s,远大于韧脆转变临界速度,说明材料发生了韧脆转变过程。最后对SHPB试验所得应力-应变数据进行力学分析,材料达到屈服点以后未出现明显塑性变形区,断裂应力小于屈服应力,脆性特征明显。因此,超高压水射流工艺可以使橡胶材料在脆性状态下形成75μm的超细胶粉,显示出其他回收工艺所没有的优势。

[1] Marvin M, Mackillop D A. Rubber Recycling[J]. Rubber Chemistry and Technology, 2002, 75(3): 429~474.

[2] Orr E C, Burghard J A, Tuntawiroon W, et al. Coprocessing Waste Tire Material and Coal [J]. Fuel Processing Technology, 1996, 47: 245.

[3] Gersten J, Fainberg V, Garbar A, et al. Utilization of Waste Polymers through One - stage low - temperature Pyrolysis with Oil Shale[J]. Fuel, 1999, 78: 987.

[4] 方芳,周勇敏,张继.废轮胎回收制胶粉及其应用进展[J]. 材料科学与工程学报, 2007, 25(1): 164~168.

[5] 章敬泉,王京刚.常温下粉碎废旧轮胎的研究[J].环境工程, 2003, 21(1): 53~55.

[6] Gundisch G, Szots G, Lantos E, et al. Method and Device for Breaking down Rubber Wastes, in Particularrubber Tyres[P]. EP:0018664A1, 1980-11-12.

[7] Gao Guang-Fan, Fang Yao-Qi, Jin Liang-An. Experimental Devices of Producing Scrap Rubber Powder with Wave Cryogenic Technology[J]. Chinese Journal of Mechanical Engineering (English Edition), 2003, 16(1): 28~30.

[8] Cui Long-Lian, An Li-Qian, Gong Wei-Li. Effects of Process Parameters on the Comminution Capability of High Pressure Water Jet Mill[J]. International Journal of Mineral Processing, 2006, 81: 113~121.

[9] 李根生,廖华林,黄中伟,等.超高压水射流作用下岩石损伤破碎机理[J]. 机械工程学报, 2009, 45(10): 284~293.

[10] Liao Hua-Lin, Niu Ji-Lei, Cheng Yu-Xiong, et al. Experiment Study on Water Jet Breaking Rock by Multi-orifice Nozzle[J]. Meitan Xuebao/Journal of the China Coal Society, 2011, 36(11): 1858~1862.

[11] 谢仁婷,宋守许,王玉琳,等.水射流下含表面裂纹的轮胎橡胶的动态断裂[J].材料科学与工程学报, 2015, 33(2): 268~273.

[12] 朱浩,朱亮,陈剑虹.应力三轴度和应变率对 6063 铝合金力学性能的影响及材料表征[J]. 材料科学与工程学报, 2007, 25(3): 358~362.

[13] 宋守许,田光涛,余德桥.超高压水射流破碎子午线轮胎机理[J]. 机械工程学报, 2014, 50(12): 36~43.

Embrittlement Effect of High Pressure Water Jet Breaking Tread Rubber and Formation of Rubber Powder

SONG Shouxu, TANG Qiang, YU Deqiao

(School of Mechanical Engineering,Hefei University of Technology, Hefei 230009, China)

For analyzing the force and response state of tread material under high pressure water jet, Hopkinson pressure bar test was used to simulate the crushing and recycling process of radial tire tread rubber. The simulation shows that water jet impact makes the material exhibit ductile-brittle transition, and thus finally brittle fracture occurs. According to micro morphology of rubber fracture and powder, there are a large number of smooth regions matching with the size of powder in the crack propagation area with a typical radial brittle fracture morphology, and directly verifying the brittle fracture and explained its process. Then, the stress wave propagation criterion and the mechanics analysis of brittle fracture were used to explain the reason of the brittle effect of tread rubber. By analyzing the factors of ductile-brittle transition, the deformation rate of material particle is much higher than the critical speed of ductile-brittle transition under the high pressure water jet, which in mechanical properties reflect that the fracture stress is less than the yield stress, and finally result in the brittle fracture in material and the formation of very fine powder.

high pressure water jet; tread rubber; Hopkinson pressure bar; embrittlement effect; powder’s formation

1673-2812(2017)03-0427-05

2015-11-11;

2016-04-01

国家自然科学基金资助项目(51175139)

宋守许,博士,教授, E-mail:shouxus@163.com。通讯作者:唐 强,硕士研究生, E-mail:tangqiang418@163.com。

X705

A

10.14136/j.cnki.issn 1673-2812.2017.03.016