基于电动汽车半轴特性的电液复合制动协调控制方法

2017-06-19张仲石王丽芳张俊智

张仲石 王丽芳 张俊智

(1.中国科学院电力电子与电力传动重点实验室 中国科学院电工研究所 北京 100190 2.清华大学汽车安全与节能国家重点实验室 北京 100084 3.中国科学院大学 北京 100049 4.北京电动车辆协同创新中心 北京 100081)

基于电动汽车半轴特性的电液复合制动协调控制方法

张仲石1,3王丽芳1,4张俊智2,4

(1.中国科学院电力电子与电力传动重点实验室 中国科学院电工研究所 北京 100190 2.清华大学汽车安全与节能国家重点实验室 北京 100084 3.中国科学院大学 北京 100049 4.北京电动车辆协同创新中心 北京 100081)

集中驱动式电动汽车的传动机构中,半轴特性会导致车辆紧急制动时利用电机进行车轮滑移率的精确控制变得困难。针对该类纯电动汽车,建立相应动力总成模型,在频域内分析电机制动力的传递特性及其对制动效果的影响;利用扩展卡尔曼滤波器进行半轴力矩的状态估计;提出两种车辆紧急制动工况下的电机—液压制动力协调控制方法,包括以液压制动为主、电机制动为辅的液压制动力动态控制方法以及以电机制动为主、液压制动为辅的半轴力矩补偿控制方法。仿真及台架试验结果表明,所提出的半轴力矩补偿控制方法可大大降低半轴特性对电机防抱死制动控制效果的不良影响,能够充分利用电机进行车辆的紧急制动;与传统摩擦制动防抱死控制相比,提升了整车制动效果,并降低了摩擦制动系统的要求。

电力传动 半轴特性 回馈制动 电动汽车 协调控制

0 引言

随着环境与能源压力的日渐增加,需要研发更加环保、节能的汽车。在各种环保与节能的技术中,电动汽车回馈制动使得整车能量利用率得到大幅提升,已经成为研究的热点[1,2],回馈制动功能现已应用于电动汽车产品中[3]。为了保证车辆在大制动强度下的性能并满足相关法规的要求,电动汽车上仍然需要安装机械摩擦制动系统。因此,电机回馈制动力与摩擦制动力需要进行协调控制以保证整车良好的制动效果。

正常制动时,电动汽车制动系统同时调节回馈制动力与摩擦制动力,在满足制动强度需求的同时回收部分车辆动能以提高能量利用率;紧急制动时,传统内燃机汽车的摩擦制动系统通常利用车轮加速度和滑移率等信息进行车轮防抱死(Antilock Braking System,ABS)控制[4];而电动汽车现有成熟的控制策略在此时通常撤出回馈制动力,单独调节摩擦制动力实现ABS功能[5,6]。近年来随着对车用电机研究的深入,其转矩响应迅速、准确、带宽高的特点使得利用电机实现紧急制动下的车轮滑移率控制成为可能[7-9],而这一部分的研究主要关注轮毂电机驱动电动汽车。

就集中驱动式电动汽车而言,其驱动电机通过变速箱、差速器、半轴等环节将力矩传递至车轮处[10,11],其中半轴的扭转弹性与阻尼会对整个传动系的动态特性产生影响,进而影响正常制动时回馈制动力的控制效果[12],同时使得利用电机进行紧急制动的可行性变差[13];而轮胎的非线性也会影响半轴扭转动态,这在紧急制动时尤其明显。因此,需要研究电机参与车辆紧急制动时动力总成的动态特性及其对电机—摩擦制动力协调控制的影响,保证电动汽车的制动效能与稳定性。目前,针对车用驱动电机控制与性能提升的研究较多[14-16],而关于半轴特性对电动汽车制动系统影响的文献较少,尤其在电机回馈制动力与摩擦制动力动态协调控制方面缺乏相关研究。

本文针对一款前轴集中驱动式纯电动轿车,研究传动系的半轴特性对其紧急制动性能的影响。首先建立包括驱动电机、传动系统、液压制动系统、轮胎等在内的整车模型,从频域上分析动力总成动态特性,揭示半轴环节对制动效果的影响;其次利用扩展卡尔曼滤波模块[17]对半轴力矩进行实时估计;最后提出两种紧急制动工况下电机—液压制动力协调控制方法,通过仿真分析及台架试验验证该方法的有效性,并给出制动效果的对比结果。

1 系统模型

本文考虑的集中驱动式纯电动轿车模型包括驱动电机模型、传动系模型、液压制动系统模型和1/2车辆纵向动力学模型(包括左侧车身及左侧前后轮模型),该模型可以体现半轴特性及轮胎非线性对整车制动性能的影响。不考虑车辆左右差异,电机输出的力矩平均分配至两侧的半轴及驱动轮,动力总成模型如图1所示。

图1 电动汽车动力总成概图Fig.1 Schematic of the electric vehicle′s powertrain

如图1所示,电机通过二级减速器、差速器、半轴(包括等速万向节)等与驱动前轮相连。半轴两端分别接有两个等效转动惯量,一个是车轮负载转动惯量,另一个是电机与减速器齿轮(轴)的总转动惯量;可以将半轴视为由扭转弹簧与扭转阻尼器并联而成,两端的转角差与转速差产生相应的半轴力矩。由于汽车半轴材料通常为内阻尼很小的钢材,其扭转阻尼系数很小。车辆进行回馈制动时,电机输出端至差速器输出端的动力学方程为

(1)

(2)

式中,Jm、J1、J2、J3和Jhs分别为电机、减速器输入轴及齿轮、减速器中间轴及齿轮、减速器输出轴及齿轮、半轴的转动惯量。半轴力矩的表达式为

(3)

式中,β为半轴等效扭转阻尼系数;k为半轴等效扭转刚度;θw为前轮转角。由半轴传递至前轮的电机制动力矩Tw通过式(4)计算。

(4)

这里规定电机提供驱动力矩的方向为正方向,则制动时电机的回馈力矩为负值。制动时左前轮及1/2整车的动力学方程为

(5)

(6)

式中,Th,f、Th,r分别为左侧前轮及后轮液压摩擦制动力矩;Fx为前轮地面纵向力;r为车轮有效半径;f为滚动阻力系数;Fz,f、Fz,r分别为前轮及后轮的法向载荷;Jw为车轮转动惯量;Fair为整车空气阻力;m为整车质量;a为整车纵向加速度。

轮胎模型的精度在车辆制动的研究中至关重要,本文采用Pacejka魔术轮胎模型[18],可较好地模拟轮胎纵向真实的附着与滑移情况。驱动电机则采用电动汽车常用的永磁同步电机,将其转矩动态响应视为一阶惯性环节,时间常数为τm;若电机转矩命令值为Tm,ref,则电机模型可表示为

(7)

文献[19]中搭建了Matlab/Simulink环境下的八自由度整车动力学模型,在此基础上进行简化,得到本文三自由度1/2整车纵向动力学模型。同时,为了模拟实车液压制动力特性,利用所建立的液压制动系统模型[12],包括液压阀动态模型及车轮制动压力模型;其中前后轮液压制动力大小按固定比例进行分配。表1 列出了整车与电机的关键参数。

表1 主要车辆参数

2 动力总成响应分析

(8)

(9)

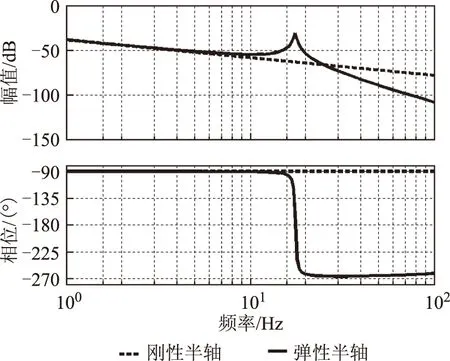

式中,Jd=2Jwη+mηr2/2+Jhs/2。代入车辆参数后,电机力矩输入下电机转速的频率响应如图2所示。在电机回馈制动力矩输入下,电机转速的频率响应的幅值在系统的反共振点2 Hz附近出现急剧下凹,而在系统的共振点17 Hz附近则出现尖端峰值,此区间内的相位特征也有较大改变,充分表明了传动系统的弹性特征。

图2 电机力矩输入下电机转速的频率响应(ωm/Tm)伯德图Fig.2 Bode diagram of the motor speed′s frequency response to a motor torque (ωm/Tm)

在电机回馈力矩输入下,车轮转速的频率响应如图3所示。当电机力矩的输入频率小于4 Hz时,弹性半轴下轮速的频率响应曲线与刚性半轴几乎重合,可以将弹性传动系统视为刚性;随着频率的增加,轮速的频率响应的幅值在系统的共振点17 Hz附近出现尖端峰值,此时系统趋向不稳定,此后幅值的斜率也由-20 dB逐渐降至-60 dB。

图3 电机力矩输入下车轮转速的频率响应(ωw/Tm)伯德图Fig.3 Bode diagram of the wheel speed′s frequency response to a motor torque (ωw/Tm)

在电动汽车的正常制动过程中,现有的回馈制动控制策略通常将电机输出端实际转矩作为反馈量来计算液压制动力的命令值[20]。然而由上文对动力总成的动态分析可知,半轴弹性及阻尼特性会影响电机回馈力矩的传递效果,最终导致与液压制动力耦合后的总制动力实际值与驾驶员期望值之间出现偏差。对此,文献[12]设计了半轴力矩的补偿方法,同时保证了制动强度及能量回收效率。在紧急制动工况下,由于制动力矩调节的频率通常大于正常制动工况,倘若利用电机进行车轮滑移率的动态调节,半轴特性将导致轮速控制效果急剧变差,从而无法发挥电机力矩响应精确、快速的优势。对此,需要设计合理的电机—液压制动力协调控制方法以完成车轮防抱死功能。

3 控制方法设计

3.1 半轴力矩估计方法

由于实车上的半轴力矩难以直接测量,为了对其进行补偿以提高回馈制动力控制精度,利用扩展卡尔曼滤波器(Extended Kalman Filter,EKF)在线估计力矩值。首先建立滤波器的数学表达式,将动力总成的连续动态系统模型进行离散化处理,第k步的状态向量Xk及差分方程为

(10)

Xk=f(Xk-1,Uk-1,Wk-1)

(11)

式中,W为过程噪声向量。差分方程f的具体表达式为

(12)

(13)

(14)

(15)

(16)

式中,Δt为采样时间。第k步的测量向量Zk为

Zk=h(Xk,Vk)

(17)

式中,h为测量方程;V为测量噪声向量。在仿真中,用传感器模型模拟出前轮轮速、电机转速及输出转矩的测量值。测量向量的表达式为

(18)

实施扩展卡尔曼滤波器算法的具体步骤为:

2)第k步的状态预测值为

式中,Uk-1为第k-1步的输入向量。

3)第k步的误差协方差矩阵预测值为

(19)

卡尔曼增益为

式中,H为h关于X的偏导数的雅克比矩阵(此处为

5)第k步的状态估计校正值为

6)第k步的误差协方差估计校正值为

利用此估计方法得到k时刻状态向量值,根据式(3)即可求得该时刻的半轴力矩值。

3.2 复合制动协调控制方法

基于所设计的弹性半轴力矩估计方法,提出两种紧急制动工况下前轮电机回馈制动力与液压制动力的协调控制方法,以达到车轮防抱死的目的。

3.2.1 液压制动力动态控制(方法1)

当控制器判断前轮趋于抱死时,通过路面附着估计模块得到路面峰值附着系数μmax,据此估算出当前路面能提供给前轮的最大制动力矩Tmax=μmaxFz,fr,将该值乘以固定系数α∈(0,1)后作为电机回馈力矩的参考值Tm,ref,abs,使得当回馈制动单独作用时车轮不会发生抱死,同时降低了对液压制动系统的强度要求及

损耗。在此基础上,通过轮角加速度及滑移率等信息,利用原有逻辑门限法动态调节液压制动力;两种制动力矩同时作用在车轮处,最终实现ABS功能。方法1没有考虑半轴力矩补偿,电机只提供稳态制动力,同时液压制动系统对轮速进行动态调节,防止车轮发生抱死;其控制框图如图4所示。

图4 液压制动力动态防抱死控制框图Fig.4 Hydraulic-brake dynamic ABS control diagram

3.2.2 半轴力矩补偿控制(方法2)

对集中驱动式电动汽车而言,若采用电机进行紧急制动时车轮滑移率的动态调节,车轮处的电机制动力必须精确控制。经过传动系统传递至车轮处的电机制动力受半轴特性的影响很大,不能简单地认为该处电机力矩数值是电机输出端力矩与传动比(包括传动效率)的乘积,这与轮毂电机驱动的形式有很大不同。如图5所示,方法2采用双闭环反馈法,外环利用PID法控制前轮滑移率,内环利用PI法对半轴力矩进行补偿控制。

图5 半轴力矩补偿防抱死控制框图Fig.5 Half-shaft torque compensation ABS control diagram

由于半轴力矩反馈控制环提升了系统的稳定性,从而可以利用电机响应快速准确的特点动态调节车轮滑移率。当电机在某些工况下不足以提供足够的制动力矩时,路面附着估计模块求出当前路面能够提供的最大制动力Tmax,再根据当前电机最大制动力的值得到液压制动力参考值。该值的选取原则为[9]:当液压制动系统单独提供制动力时,车轮不发生抱死;在此基础上加入电机制动力后,其力矩调节范围可以使车轮滑移率跟随最佳值,从而达到良好的防抱死制动效果。

4 仿真及试验验证

4.1 仿真分析

为了验证所设计的电液复合制动协调控制方法的效果,利用上文所搭建的车辆及道路模型进行Matlab/Simulink环境下ABS行驶工况的仿真研究。初始车速设为60 km/h,制动开始时驾驶员将制动踏板快速踩死并保持,以触发ABS控制,此时的制动主缸压力在10 MPa左右。假设车辆行驶在无坡道路上,针对高附、中附、低附(路面附着系数μ分别取为0.8、0.5和0.2)以及对接等不同路面条件比较两种复合制动方法的效果。

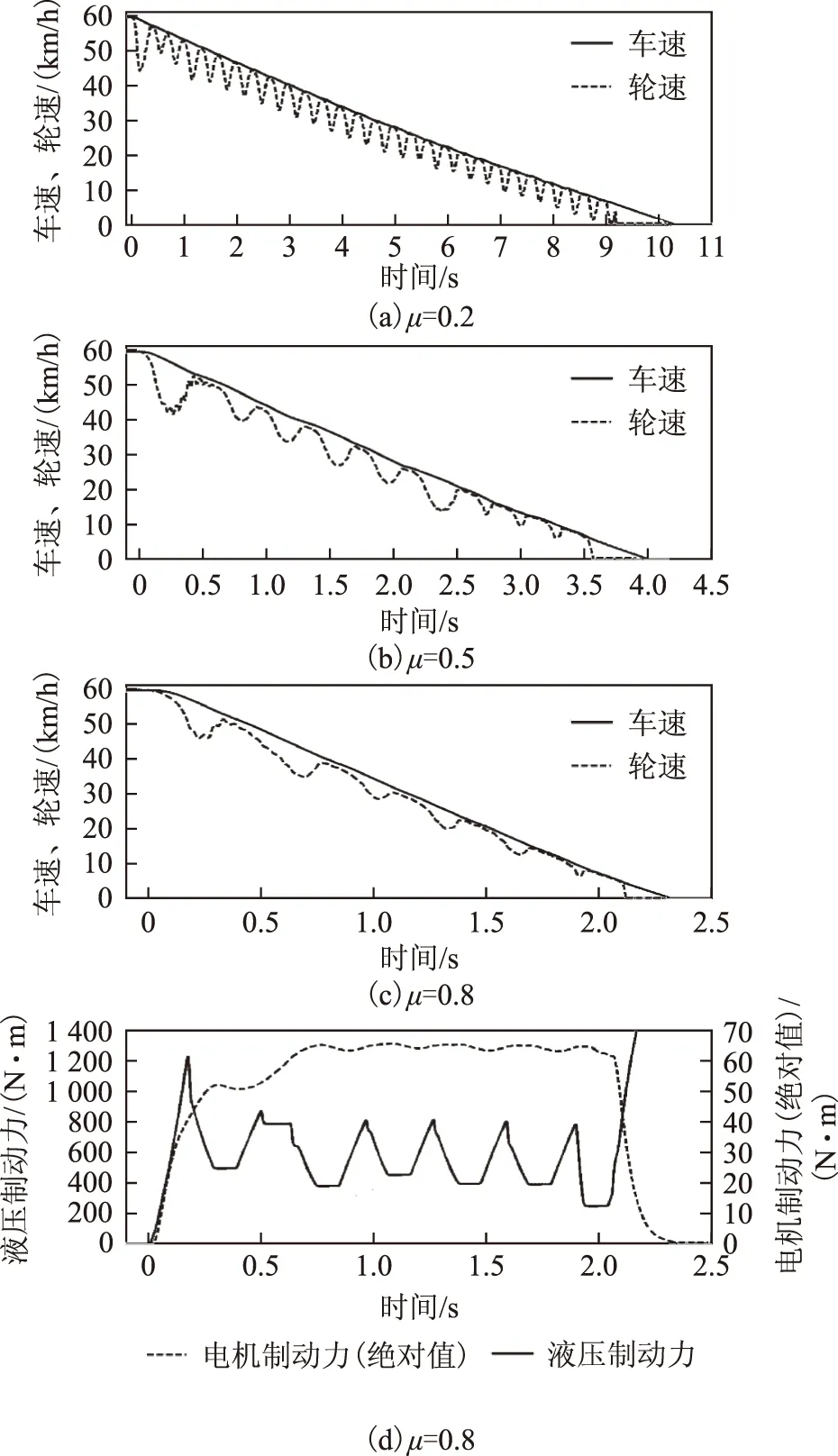

在制动开始时,控制器准确检测到车轮的抱死趋势,通过电机与液压制动力的配合来控制前轮滑移率,而后轮则通过液压制动力单独调节。方法1控制下车辆在各路面紧急制动的结果如图6、图7所示。

图6 单一路面ABS过程车/轮速及制动力分配曲线(方法1)Fig.6 Vehicle/wheel speed on three kinds of roads and brake torqueduring the ABS process using algorithm 1

图7 对接路面ABS过程车/轮速及制动力分配曲线(方法1)Fig.7 Vehicle/wheel speed and brake torque on the transitional road during the ABS process using algorithm 1

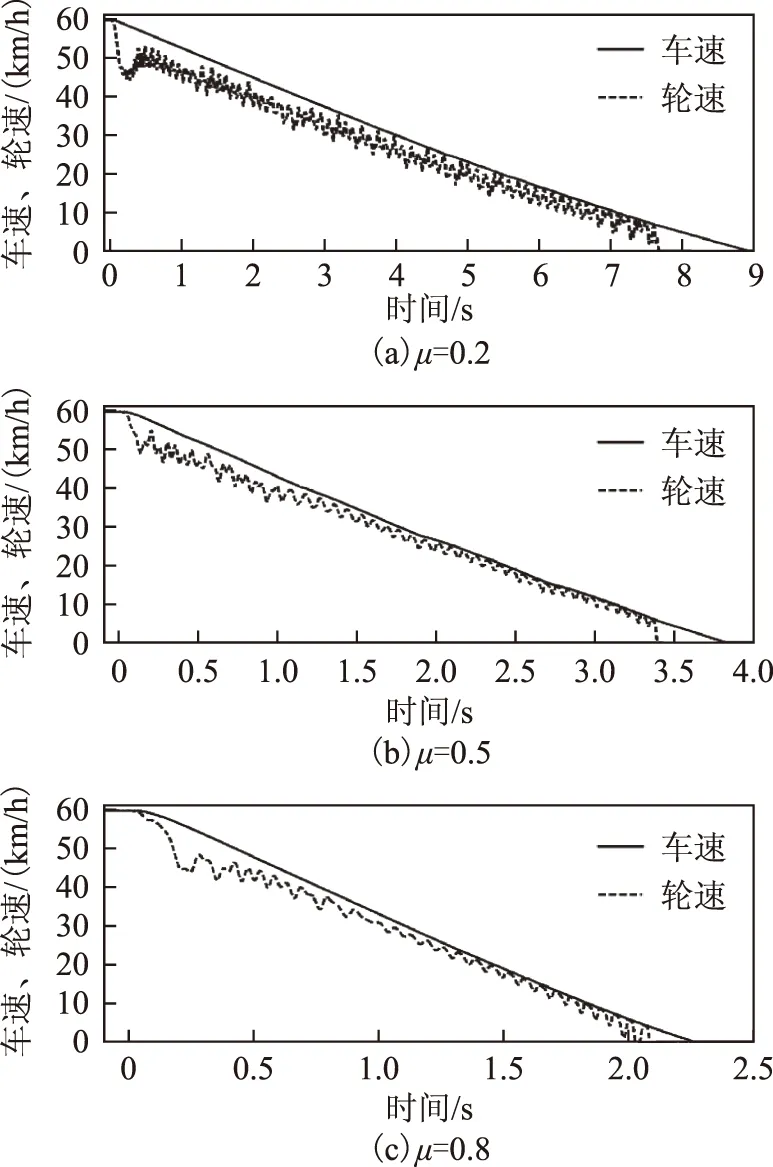

结果显示,方法1能够使车辆在不同路面上均具有较好的紧急制动性能,轮速调节过程平稳有效。在ABS作用时,电机提供一个与路面峰值附着正相关的稳态力矩值;同时液压制动系统通过阀的动作周期性调节轮缸压力,从而控制轮速使其保持在理想范围内。该方法未考虑半轴特性的补偿,仅在原有液压制动系统ABS控制的基础上实现了电机—液压制动力的协调控制。而方法2控制下车辆在不同路面紧急制动的结果如图8、图9所示。

图8 单一路面ABS过程车/轮速及制动力分配曲线(方法2)Fig.8 Vehicle/wheel speed on three kinds of roads and brake torque during the ABS process using algorithm 2

图9 对接路面ABS过程车/轮速及制动力分配曲线(方法2)Fig.9 Vehicle/wheel speed and brake torque on the transitional road during the ABS process using algorithm 2

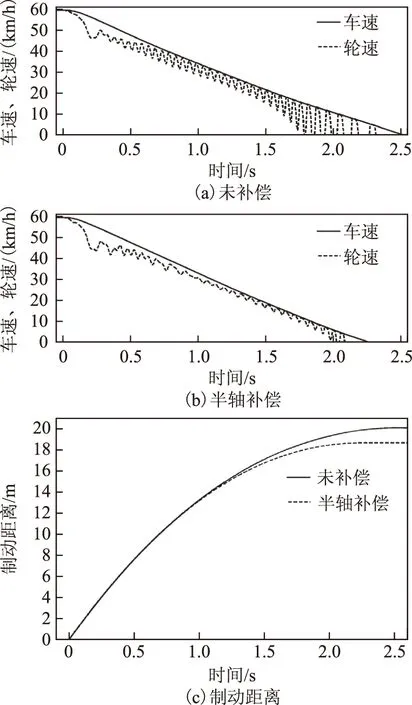

方法2能够使车辆在不同路面上均具有良好的防抱死性能;与方法1相比,前轮滑移率的控制效果得到改善。在ABS作用时,液压制动力提供一个与路面峰值附着正相关的稳态力矩值,用以弥补电机在高附路面以及高转速时制动强度的不足;同时通过电机制动力动态调节轮速,将滑移率控制在理想范围内。该方法对半轴特性进行补偿,充分利用了电机力矩的快速响应特性,从而实现电机—液压制动力的协调控制。为了验证补偿效果,图10显示了车辆在高附路面(μ=0.8)紧急制动时半轴特性对电机参与轮速动态调节的影响。结果显示,半轴力矩补偿后的轮速控制效果得到较大改善,增强了紧急制动的稳定性,制动距离也由未补偿时的20.08 m减小到18.66 m。

图10 半轴补偿/未补偿时高附路面ABS效果对比Fig.10 Comparison of ABS performances on the high-adhesion road with and without half-shaft compensation

本文所提出的两种电液复合制动协调控制方法与传统单一液压ABS方法的仿真对比结果见表2。在三种策略中,各种路面下原有纯液压制动的制动距离都最长。这是由于该车型的液压制动系统采用高速开关阀,其调节频率和精度均受到较大限制,且估计的轮缸压力值有一定偏差;加上制动管路等因素影响了轮缸压力控制效果,导致采用逻辑门限法控制的车轮滑移率振动较大。当采用方法1时,ABS过程电机制动力的参与降低了液压制动系统的强度要求,缓解了轮缸压力波动的剧烈程度,从而提升了轮速控制的稳定性,使制动距离变小。当采用方法2时,通过补偿半轴力矩,直接利用电机转矩控制更精确、频率更高的优势调节车轮制动转矩,液压制动力仅在电机无法满足制动强度时提供稳态的制动力矩,二者的耦合作用可以将车轮滑移率控制在最优值附近,从而得到最短的制动距离,同时保证了车辆紧急制动时的横向稳定性。与纯液压ABS相比,当制动初始车速为60 km/h时,方法2在低/中/高附路面的制动距离分别缩短了13.3%、15.5%和14.8%。

表2 制动初始车速60 km/h下各方法ABS效果对比

4.2 台架试验结果

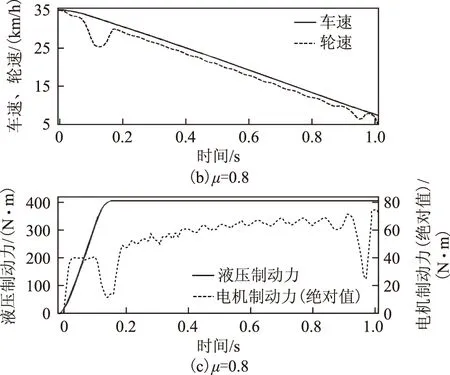

将电机模型替换为实物进行测试,台架系统由被测车用电机与负载模拟装置同轴相连[9]。车辆模型及控制策略运行在实时仿真系统中,整个系统通过CAN网络通信。试验方案与仿真相同,只在初始车速的设置上稍有差异(35 km/h)。两种电液协调控制方法在高附及低附路面下的试验结果如图11、图12所示。

图11 高/低附路面ABS过程试验结果(方法1)Fig.11 Experiment results of the ABS process with algorithm 1 on the high/low adhesion road

图12 高/低附路面ABS过程试验结果(方法2)Fig.12 Experiment results of the ABS process with algorithm 2 on the high/low adhesion road

台架试验的优势在于将真实驱动电机引入后,控制策略得到了更充分地验证。方法1的液压制动力进行动态调节以完成紧急制动工况;而方法2则由电机制动力进行滑移率的动态控制,液压制动力仅提供一个稳态值,与仿真结果相符。

5 结论

本文针对集中驱动式纯电动汽车半轴的弹性及阻尼特性,在分析了电机制动力传递特性及准确估计半轴力矩的基础上,提出了两种车辆紧急制动工况下的电机—液压制动力协调控制方法。仿真及试验结果表明,半轴力矩补偿控制方法可以改善半轴特性对电机控制效果的影响,车轮滑移率能够控制在最优值附近;与摩擦制动系统单独作用相比,电液复合制动方法缩短了整车制动距离、增强了紧急制动稳定性,并降低了摩擦制动系统的强度要求。下一步研究拟针对复合制动协调控制方法的实车试验开展相关研究,以验证方法的有效性。

[1] Oleksowicz S A,Burnham K J,Southgate A,et al.Regenerative braking strategies,vehicle safety and stability control systems:critical use-case proposals[J].Vehicle System Dynamics,2013,51(5):684-699.

[2] Kum D,Peng H,Bucknor N K.Supervisory control of parallel hybrid electric vehicles for fuel and emission reduction[J].Journal of Dynamic Systems Measurement and Control,2011,133(6):061010.

[3] Fleming B.Electric vehicle collaboration-Toyota motor corporation and tesla motors[J].IEEE Vehicular Technology Magazine,2013,8(1):4-9.

[4] Wang Weida,Ding Nenggen,Zhang Wei,et al.Research and verification of the logic threshold self-adjusting control method for ABS[J].Chinese Journal of Mechanical Engineering,2010,46(22):90-95,104.

[5] Oleksowicz S,Burnham K,Barber P,et al. Investigation of regenerative and anti-lock braking interaction[J].International Journal of Automotive Technology,2013,14(4):641-650.

[6] 庞岩,崔纳新,张承慧.电动汽车制动系统的协调控制研究[J].电工技术学报,2013,28(增刊1):55-61. Pang Yan,Cui Naxin,Zhang Chenghui.Research on coordinated control of braking system for electric vehicles[J].Transactions of China Electrotechnical Society,2013,28(S1):55-61.

[7] Rosenberger M,Uhlig R A,Koch T,et al.Combining regenerative braking and anti-lock braking for enhanced braking performance and efficiency[C]//SAE 2012 World Congress & Exhibition,2012.

[8] Choi S B.Anti-lock brake system with continuous wheel slip control to maximize the braking performance and the ride quality[J].IEEE Transactions on Control Systems Technology,2008,16(5):996-1003.

[9] Zhang Zhongshi,Zhang Junzhi,Sun Dongsheng,et al.Research on control strategy of electric-hydraulic hybrid anti-lock braking system of an electric passenger car[C]//IEEE Intelligent Vehicles Symposium,2015:419-424.

[10]Ren Q,Crolla D A,Morris A.Effect of transmission design on electric vehicle(EV)performance[C]//IEEE Vehicle Power and Propulsion Conference,2009:7-11.

[11]Ehsani M,Gao Y,Emadi A.Modern electric,hybrid electric,and fuel cell vehicles[M].2nd ed.London:CRC Press,2009.

[12]Lüv Chen,Zhang Junzhi,Li Yutong.Extended-Kalman- filter-based regenerative and friction blended braking control for electric vehicle equipped with axle motor considering damping and elastic properties of electric powertrain[J].Vehicle System Dynamics,2014,52(11):1372-1388.

[13]Bottiglione F,Sorniotti A,Shead L.The effect of half-shaft torsion dynamics on the performance of a traction control system for electric vehicles[J].Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,2012,226(9):1145-1159.

[14]张立伟,毛学宇.基于电动汽车的无刷直流电机低扭矩脉动混合矢量驱动控制[J].电工技术学报,2015,30(增刊2):71-81. Zhang Liwei,Mao Xueyu.A low torque ripple hybrid vector drive system for brushless direct current motor applied to electric vehicles[J].Transactions of China Electrotechnical Society,2015,30(S2):71-81.

[15]宋哲,王友仁,鲁世红,等.一种电动车用无刷直流电机混合回馈制动控制方法[J].电工技术学报,2016,31(6):74-80. Song Zhe,Wang Youren,Lu Shihong,et al.A hybrid regenerative braking control method of brushless DC motor for electric vehicles[J].Transactions of China Electrotechnical Society,2016,31(6):74-80.

[16]盖江涛,黄守道,黄庆,等.基于负载观测的永磁电机驱动系统自抗扰控制[J].电工技术学报,2016,31(18):29-36. Gai Jiangtao,Huang Shoudao,Huang Qing,et al.Active-disturbance rejection controller for permanent magnet motor drive system control based on load observer [J]. Transactions of China Electrotechnical Society,2016,31(18):29-36.

[17]Grewal M S,Andrews A P.Kalman filtering:theory and practice using MATLAB[M].4th ed.New Jersey:Wiley-IEEE Press,2014.

[18]Pacejka H B,Bakker E.The magic formula tyre model[J].Vehicle System Dynamics,1992,21(sup001):1-18.

[19]Zhang Junzhi,Lü Chen,Gou Jinfang,et al.Cooperative control of regenerative braking and hydraulic braking of an electrified passenger car[J].Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,2012,226(10):1289-1302.

[20]Zhang J,Kong D,Chen L,et al.Optimization of control strategy for regenerative braking of an electrified bus equipped with an anti-lock braking system[J].Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,2012,226(4):494-506.

(编辑 于玲玲)

The Effect of Half-Shaft Properties on Regenerative and Hydraulic Blended Braking Control for Electric Vehicles

ZhangZhongshi1,3WangLifang1,4ZhangJunzhi2,4

(1.Key Laboratory of Power Electronics and Electric Drives Institute of Electrical Engineering Chinese Academy of Sciences Beijing 100190 China 2.State Key Laboratory of Automotive Safety and Energy Tsinghua University Beijing 100084 China 3.University of Chinese Academy of Sciences Beijing 100049 China 4.Beijing Co-Innovation Center for Electric Vehicles Beijing 100081 China)

In electric vehicles equipped with axle motors,properties of half-shafts affect the dynamic response of the transmission system to motor torque and it′s difficult to control wheel slip ratio accurately by motor torque during the emergency braking process.In this paper,the powertrain model was built and its response to regenerative braking torque in the frequency domain was analyzed.Half-shaft torque was estimated through the Extended-Kalman-Filter and then two control strategies of blended braking in the emergency braking process including hydraulic braking torque dynamic control and half-shaft torque compensation control were proposed.Simulation and test-bench experiment results show that harmful effects of half-shaft properties to the electric drive are eliminated and blended braking control accuracy of the vehicle as well as the braking performance is significantly enhanced by the newly proposed control strategies.

Electric drive,half-shaft properties,regenerative braking,electric vehicle,cooperative control

国家重点研发计划(2016YFB0101002)和国家科技支撑计划(2015BAG06B01)资助。

2016-02-18 改稿日期2016-06-17

TM921

张仲石 男,1989年生,博士研究生,研究方向为车用电制动系统动态特性控制及测试技术。

E-mail:zhzhsh_20@126.com

王丽芳 女,1971年生,研究员,博士生导师,研究方向为电动汽车、智能电网相关技术。

E-mail:wlf@mail.iee.ac.cn(通信作者)