一种海底管道多相流内腐蚀直接评价的方法

2017-06-19杨天笑崔建杰

杨天笑,崔建杰

(1. 中海石油(中国)有限公司 番禺作业公司,深圳 518067; 2. 天津特米斯科技有限公司,天津 300121)

一种海底管道多相流内腐蚀直接评价的方法

杨天笑1,崔建杰2

(1. 中海石油(中国)有限公司 番禺作业公司,深圳 518067; 2. 天津特米斯科技有限公司,天津 300121)

提出了一种适用于海上油田海底管道多相流内腐蚀直接评价(ICDA)方法;基于海底管道基础数据、生产工况以及油气水检测数据,对介质流态的热力学、动力学和水力学影响因子进行分析,评估海管内腐蚀发生的位置及最大局部腐蚀速率;将南海多条海管的直接检测数据与ICDA结果进行对比。结果表明:ICDA评估方法能够准确地反映海管实际内腐蚀状况,为不能采用智能通球FML内检测的海管提供了一种有效的内腐蚀评估方法。

海底管道;多相流;内腐蚀;直接评价

1 海底管道内腐蚀直接评价简介

南海油气田开采过程中腐蚀性介质H2S、CO2含量普遍较高,并且具有高Cl-、高温高压等工况特点[1-8],导致海底管道(以下简称海管)内腐蚀刺漏、穿孔现象频繁发生。目前,常用海管出发端和登陆端处的腐蚀挂片、探针监测数据来间接评估海管整体的内腐蚀风险大小。在海管的两端和海底水平管道内,流体特性、温度、压力等存在较大的差异,因此上述方法准确性低,甚至会造成误判。

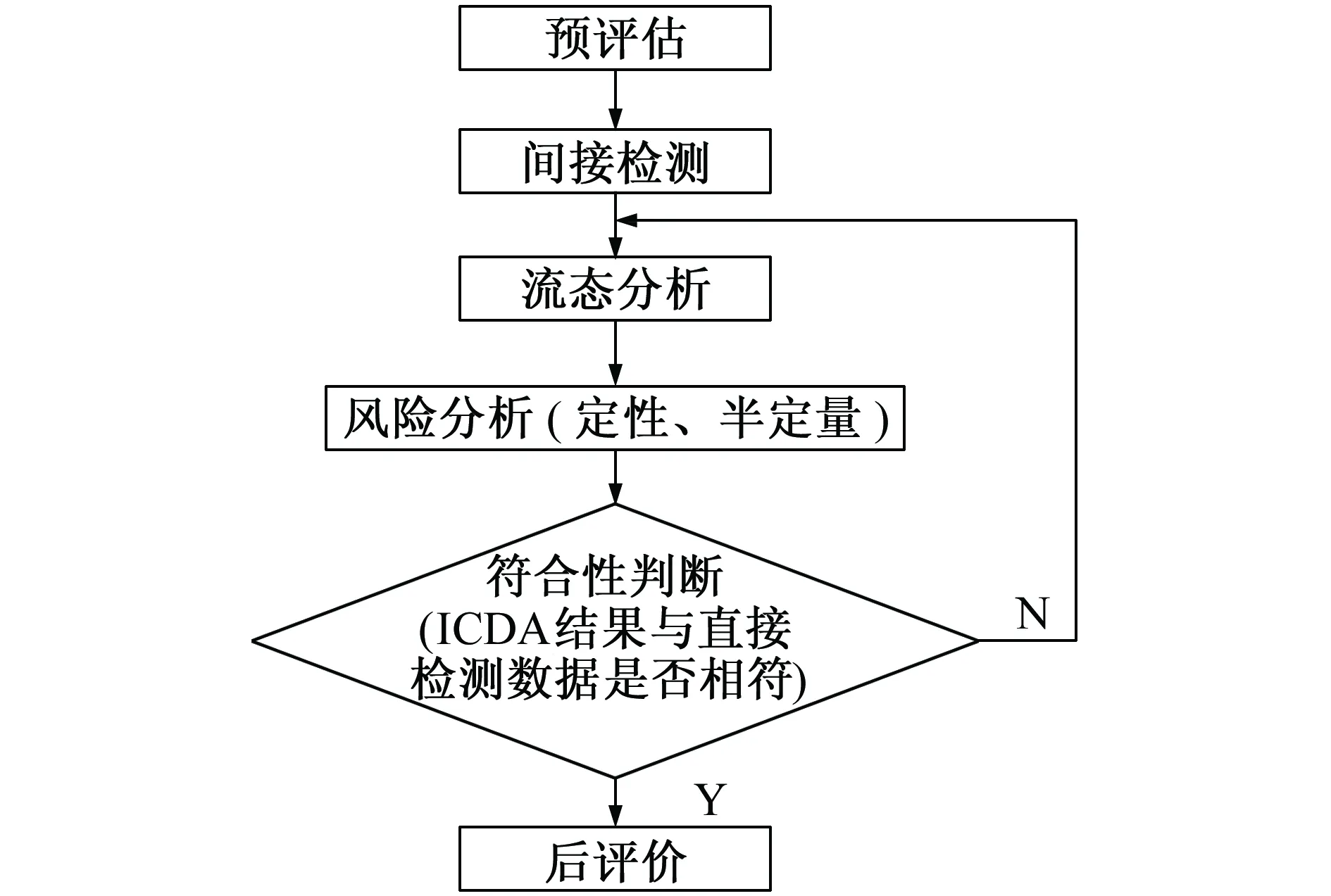

本工作借鉴美国腐蚀工程师协会(NACE)关于管道内腐蚀直接评价(ICDA)的解决思路[9-10],提出了一种适用于以CO2腐蚀为主的海管多相流ICDA方法。通过分析目标海管全程流态变化规律,寻找游离水对腐蚀产物膜剪切力最大的位置,并估算该位置的最大腐蚀速率。海管ICDA方法流程如图1所示,分为6个基本步骤:预评估、间接检测、流态分析、风险分析、符合性判断、后评价。

2 海管多相流ICDA方法的确定

2.1 预评价

预评估阶段的主要任务是采集海管相关数据、确定ICDA评价区域范围。海管多相流ICDA相关数据采集包括:海管介质源头的流程简图、海管基础数据、海管两端腐蚀监检测数据、海管生产数据等。

2.2 间接检测

间接检测阶段的目标是:通过间接检测的手段收集数据,分析海管内腐蚀发生的间接证据。间接检测内容包括:海管内介质油气水检测、腐蚀因素分析等。

图1 海管多相流内腐蚀直接评价方法流程图Fig. 1 Flow chart of multiphase flow internal corrosion direct assessment (ICDA) method for subsea pipeline

2.3 流态分析

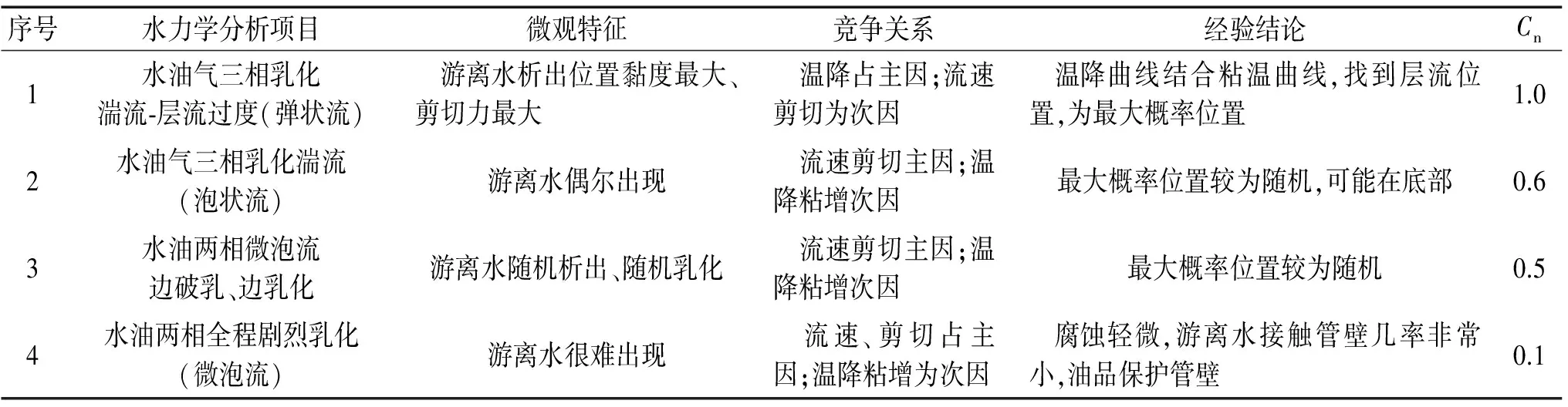

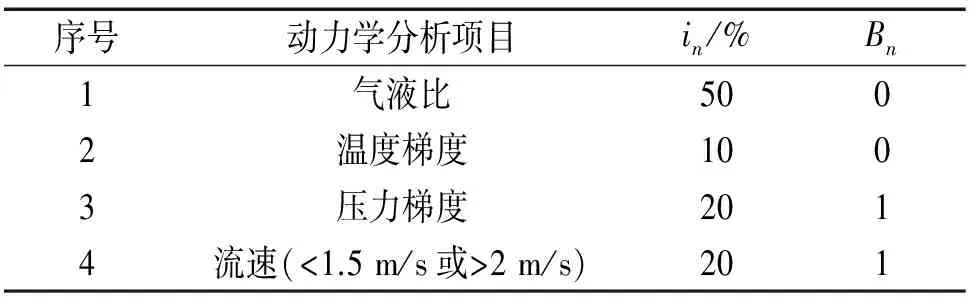

海底管道流态分析包括热力学分析、动力学分析和水力学分析三个模块。热力学分析是解决腐蚀会不会发生的问题,涉及多种因素的综合作用,如油品性质、CO2分压、温度、油水比例、破乳剂加注方式、生产水阴离子(HCO3-/CO32-)的共轭性、Cl-含量等。动力学分析是评估腐蚀严重程度的问题,涉及的影响因素包括气液比、温压梯度、流速。热力学和动力学的影响因素、各因素的权重及其取值分别如表1,表2所示,其中各因素权重及取值是依据生产经验并应用通球数据反复修正得到的,具有一定的实用性。热力学影响因子Ft和动力学影响因子Fd的计算公式见式(1)和式(2)。

(1)

(2)

式中:in为权重;An为各热力学分析项的取值(促进为1,中等0.5,忽略为0);Bn为各动力学分析项的取值(促进为1,中等0.5,忽略为0)。

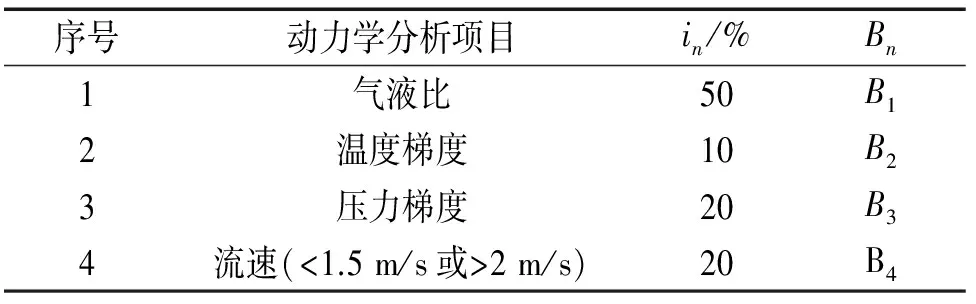

水力学分析是为了最大可能寻找局部腐蚀发生的位置,如表3所示。通过对管道介质乳化特性、游离水特性分析,选择对应条件下的经验值Cn即为水力学影响因子Fh,见式(3)。这些经验值是通过多条海管通球数据校核得到的。与Ft和Fd不同,Fh描述的是一种特定条件下的流态形式,无求和且无权重。

(3)

2.4 风险分析

风险分析(定性、半定量)阶段的主要目的是:定性分析海管最大局部腐蚀的集中位置,利用计算得到的影响因子及工况参数半定量分析估算海管的最大局部腐蚀速率,见式(4)。

表1 海底管道流态的热力学分析

表2 海底管道流态的动力学分析

v=Ft×Fd×Fh×10exp[5.8-1 710/

(4)

式中:v海管的最大局部腐蚀速率,mm/a;pCO2为海管中CO2分压,MPa;t为海管操作温度,℃。

式(4)中引入了三个影响因子,修正了BH模型中CO2最大腐蚀速率计算公式,更为全面并接近海管真实最大腐蚀速率。

2.5 符合性判断

符合性判断阶段的主要目的是:将多条海管直接检测(智能通球MFL内检测)数据与海管多相流内腐蚀直接评价(ICDA)结果进行对比,验证ICDA的准确性和符合性。

选取南海某条海管对ICDA方法的可靠性进行验证。该海管的操作温度为84 ℃,CO2分压0.44 MPa,海管以CO2腐蚀为主。该海管流态的热力学分析、动力学分析分别见表4和表5。

根据式(1)和式(2)计算目标海管的各影响因子,得到热力学影响因子Ft为0.9,动力学影响因子Fd为0.4;根据管道内介质情况在表3中选择对应条件下的水力学影响因子Fh为0.5。然后,根据式(4)估算得目标海管的最大局部腐蚀速率为1.06 mm/a。

表3 海底管道流态的水力学分析

表4 南海某海管流态的热力学分析

表5 南海某海管流态的动力学分析

2014年5月,目标海管的智能通球FML内检测数据显示,海管局部腐蚀最大坑深为37%壁厚,约4.7 mm。海管运行时间约为4.5 a,计算得海管平均的局部腐蚀速率约为1.04 mm/a,与ICDA方法得到的海管最大局部腐蚀速率(1.06 mm/a)非常接近。

另外选取中国南海西部的两条海管,进行ICDA方法和直接检测的对比,具体的对比数据如表6所示。结果表明:上述流态分析和风险分析的过程和计算结果符合度好,准确性高。

从上述海管ICDA方法的评估结果和南海多条海管直接检测结果对比来看,ICDA评估方法能够很好地反映海管实际内腐蚀状况。

表6 南海西部另外两条海管ICDA方法和直接检测数据对比

2.6 后评估

后评估的目的是评价上述ICDA过程的有效性以及确定再评价的时间间隔。如果发现校核结果出现大的偏差,应当重新评估。针对目标海管的生产参数的短期稳定性,建议海管重新ICDA评估间隔以半年为宜。

3 结论

海管多相流ICDA方法是在多相流模拟条件下进行的海管内腐蚀直接评价方法,更适用于油田管理者,是一种有效的海管风险管理方法。同时也为不能通球的海管提供了一种内腐蚀评估方法。在海管运行过程中可以对ICDA方法的结果进行不断循环校核,以提高ICDA的准确性。

[1] 李晓刚,付冬梅,董超芳,等. 石油化工腐蚀适应性评估专家系统研制[J]. 中国腐蚀与防护学报,2002,22(5):265-267.

[2] 陈东,柳伟,路民旭,等. CO2分压对N80钢腐蚀产物膜保护性能的影响[J]. 北京科技大学学报,2007,29(3):290-292.

[3] 李桐,高克玮,路民旭. X65钢CO2腐蚀产物膜形成机理[J]. 中国腐蚀与防护学报,2007,27(6):339-340.

[4] 白真权,李鹤林 ,刘道新,等. 模拟油田H2S/CO2环境中N80钢的腐蚀及影响因素研究[J]. 材料保护,2003,36(4):30-31.

[5] 周晴. 油气田开发中的CO2腐蚀与控制[J]. 油气田地面工程,2005,24(11):46.

[6] 周琦,赵红顺,常春雷,等. X65钢在高温高压CO2酸性溶液中的腐蚀行为[J]. 材料开发与应用,2007:40-43.

[7] 陶春达,孟坤六. 输油管弯头腐蚀缺陷应力分析[J]. 管道技术与设备,2007(4):25-26.

[8] 刘争芬,张鹏. 多相流管线的内腐蚀直接评价方法[J]. 管道技术与设备,2007(4):33-35.

[9] NACE SP0206-2006 Internal corrosion direct assessment methodology for pipelines carrying normally dry natural gas (DG-ICDA)[S].

[10] NACE SP0208-2008 Internal corrosion direct assessment methodology for liquid petroleum pipelines[S].

A Multiphase Flow Internal Corrosion Direct Assessment (ICDA) Method for Subsea Pipeline

YANG Tianxiao1, CUI Jianjie2

(1. CNOOC China Limited Panyu Operating Company, Shenzhen 518067, China; 2. Tianjin Tems Technology Co., Ltd., Tianjin 300121, China)

A multiphase flow internal corrosion direct assessment (ICDA) method for subsea pipeline of offshore oil field was proposed. The influence factors for thermodynamics, dynamics and hydraulics of flow states were analyzed synthetically based on the basic data of subsea pipeline, production conditions and the inspection data of oil, gas and water. The location of the occurrence of internal corrosion and the maximum corrosion rate of localized corrosion were assessed. And Data from direct testing for subsea pipelines in the South China Sea and from ICDA method were compared. The results show that ICDA method could accurately detect the internal corrosion in subsea pipelines, providing a valid method of internal corrosion assessment for the subsea pipeline which is not suitable for intelligent pigging MFL internal inspection.

subsea pipeline; multiphase flow; internal corrosion; direct assessment

10.11973/fsyfh-201706014

2015-11-18

杨天笑(1980-),本科,主要从事和生产、设施相关的腐蚀防护与资产完整性管理,0755-26331530,yangtx2@cnooc.com.cn

TG174

B

1005-748X(2017)06-0475-03