冲击载荷下层状岩体动态断裂行为的模拟试验研究

2017-06-19岳中文

岳中文, 宋 耀, 陈 彪, 王 煦, 邱 鹏

(中国矿业大学(北京) 力学与建筑工程学院, 北京 100083)

冲击载荷下层状岩体动态断裂行为的模拟试验研究

岳中文, 宋 耀, 陈 彪, 王 煦, 邱 鹏

(中国矿业大学(北京) 力学与建筑工程学院, 北京 100083)

焦散线;层状岩体;冲击载荷;动态应力强度因子

层状岩体断裂问题一直是采矿工程界和岩土工程界关注的重要课题之一。近年来,国内外学者对冲击载荷下层状岩体断裂行为进行了大量的研究,并取得了系列成果。例如,Chen等[1]研究了冲击载荷作用下双层介质的界面裂纹尖端动态应力强度因子Kd的变化规律。Kuo[2]对冲击载荷作用下双层介质界面上裂纹尖端的瞬态应力强度因子进行了研究。Itou[3]研究了冲击载荷作用下非均质层中界面裂纹的扩展规律。Shul等[4]研究了冲击载荷作用下多层介质界面裂纹尖端的动态断裂问题,并利用拉普拉斯变换技术的数值反演方法计算出动态应力强度因子。刘立等[5]研究了层状岩石的破坏过程及损伤演化规律,指出层状岩石的断裂破坏与加载速率、荷载大小、层面与载荷之间夹角及层状岩体内部结构组成有关。Choi[6]对非均质多层介质中的预制斜裂纹冲击荷载下的动态断裂行为进行了研究,将瞬态裂纹问题转化为拉普拉斯变换域上广义柯西核的奇异积分方程的解,计算出裂纹尖端动态应力强度因子。Wunsch等[7]利用有限元方法研究了冲击荷载作用下界面裂纹的动态断裂问题。何忠明等[8]分析了层面的存在对层状岩体抗压强度的影响,并指出层状岩体的抗压强度随结构面倾角的增大而呈先减小再增大的变化趋势。黄书岭等[9]建立了层状岩体多节理计算模型,并结合试验进行了验证。Balamurugan等[10]采用DGS方法对冲击载荷下层状透明材料的断裂扩展行为进行了研究。代树红等[11]采用数字图像相关方法研究了裂纹在层状岩体中的扩展特征。包春燕[12]采用数值模拟和试验方法研究了层状岩石类材料的破裂机理。熊良宵等[13]对层状岩体在卸载条件下的力学特性进行了研究。王炳军等[14]研究发现平行层面方向的裂纹尖端应力强度因子随垂直层面方向的剪切模量和弹性模量的增加而增大,并且裂纹尖端应力强度因子大小不受泊松比的各向异性的影响。岳中文等[15]对冲击载荷下岩石动态断裂韧性测试研究进行了综述,分析了不同测试方法的优缺点。然而由于层状岩体是典型的复杂岩体,它的强度和变形特性具有显著的各向异性,层状岩体中存在大量软弱裂隙面和结构面等原因,人们对冲击载荷下层状岩体的研究还存在很多不足。因此,深入研究冲击载荷下层状岩体的动态断裂行为具有重要的意义。

本文采用数字动态焦散线试验方法,通过粘接制成的层状结构试件模拟层状岩体,研究了冲击载荷下层状岩体的动态断裂行为。研究结果将对工程实践具有重要的参考价值。

1 试验原理

1.1 焦散线形成的光学原理

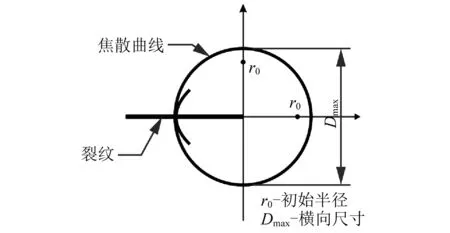

焦散线是指利用纯几何光学的映射关系,将物体尤其是应力集中区域的复杂变形状态,转换成非常简单与清晰的阴影光学图形,进而确定有关的力学参量。焦散线形成的物理原理,如图1所示。一束平行光垂直照射到一个受拉的平面试件时,试件因受拉而引起它的折射率和厚度减小,使得裂纹尖端附近的光线发生偏转。因此,在距试件z0处的参考平面内将出现光强分布不均匀现象,光线照射不到的部位将变暗,而暗区周围的光强将加倍,在参考平面处将形成一个边缘由亮曲线包裹的黑斑,其中亮曲线就是焦散线,它包围的暗区为焦散斑。图2分别表示I型和II型裂纹尖端焦散曲线示意图。

图1 焦散斑形成原理Fig.1 Formation of the caustic spot

2.1 应力强度因子计算公式的确定

冲击载荷下三点弯曲试件中复合型裂纹尖端的动态应力强度因子计算公式为[16]

(1)

(2)

式中,系数αi为

(3)

其中,纵波波速为

(4)

横波波速为

(5)

当v=0时,F(v)=1;当v≠0时,F(v)<1;但是在实际试验中,裂纹的扩展速度很小,对F(v)的影响很小,F(v)≈1,因此在试验误差允许范围内取F(v)=1。

(a)I型

(b)II型图2 I型和II型裂纹尖端焦散曲线Fig.2 Caustics curve of crack tip the mode-I and mode-II

2 数字激光动态焦散线试验

2.1 试验系统及设备

试验采用数字激光动态焦散线实验系统。实验系统由数字激光器、扩束镜、场镜、高速摄影机、冲击加载装置及计算机组成。图3为试验系统示意图。激光器采用二极管泵浦固体激光器,绿色光源,其波长为532 nm,输出功率(0~300 mW)可自主调节,交流电AC输入范围是90~265 V。试验采用FASTCAM SA5(16GB)型彩色高速摄像机,FASTCAM SA5配置1 024×1 024像素下7 000帧/s,百万像素下7 500帧/s,最高达1 302 000帧/s的新型C-MOS图像传感器,与最高达369 ns的电子快门功能相结合。高速摄像机上还配备PC接口,试验时通过网络数据线与配备的PFV(Photron Fastcam Viewer)系统软件相连,可以将高速摄像机采集到的数据快速传输到计算机中进行处理、保存。试验采用的冲击加载装置在垂直方向上可以上下调节,在水平方向上可以左右调节,调节方式简单、灵活,能够方便的调节试件在视场中的位置。

图3 数字激光动态焦散线试验系统Fig.3 The experimental system of digital laser dynamic caustics

2.2 试验描述

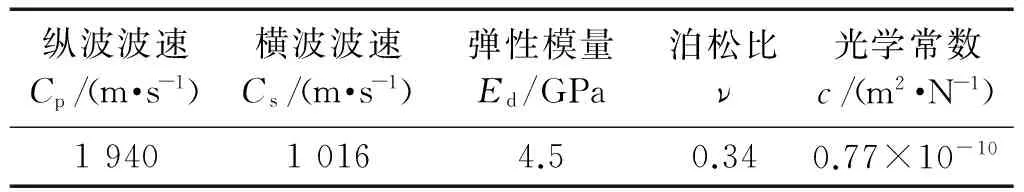

本试验采用有机玻璃板(Polymethyl Methacrylate, PMMA)和环氧树脂板两种材料,早期已有大量的学者研究证明[17-19], PMMA和环氧树脂均适宜作为研

究动态断裂行为的实验材料,且它们同样适用于模拟脆性岩石的断裂行为研究。因为该两种材料均具有良好的透光性,所以在借助高速摄影仪和动态焦散线实验方法的试验中,可以直观的得到裂纹的扩展行为。此外,有研究表明,采样均匀的岩石块体试件中的爆生裂纹扩展行为与实验室中由PMMA材料构成的模拟试件所得结果具有一致性。由此可见,PMMA和环氧树脂材料既可以较好的模拟岩石的断裂行为,又能够简化试验结果的处理过程,可以作为模拟岩石断裂的试验材料。其中PMMA的动态力学参数,如表1所示。环氧树脂板的动态力学参数,如表2所示。利用Loctite330胶水和活化剂7388将两种材料粘接在一起,粘接后的层状结构试件的尺寸为220 mm×50 mm×5 mm。试件具体尺寸,如图4所示。试件均在PMMA材料底端边缘中心预制5 mm长的裂纹。试件共分为三种:预制裂纹与层理面夹角为90°,如图4(a)所示;预制裂纹与层理面夹角为77°,如图4(b)所示;预制裂纹与层理面夹角为45°,如图4(c)所示。

表1 PMMA的动态力学参数Tab.1 Dynamic mechanical parameters of PMMA specimens

表2 环氧树脂的动态力学参数Tab.2 Dynamic mechanical parameters of epoxy specimens

试验时,试件下端两支点间跨距为195 mm,落锤下落高度为332 mm,落锤重量为1.44 kg。试件距参考平面距离z0=800 mm,激光器功率设定为140 mW,高速摄像机的拍摄速度选取105fps,拍摄最大分辨率为320 pixels×192 pixels,电子快门为1 μs。

(a)90° (b)77° (c)45°图4 试件尺寸图Fig.4 Detail size of specimen

3 试验结果及分析

图5为冲击载荷下三种不同夹角的层状结构试件三点弯曲试验结果图。从图5可知,在有机玻璃中裂纹均沿直线扩展,当裂纹扩展至层理面时,并未直接穿过层理面沿原方向继续扩展,而是产生一定的偏移后再继续扩展,其偏移距离与预制裂纹和层理面夹角有关。当预制裂纹与层理面夹角分别为45°、77°时,裂纹扩展至层理面后只沿一个方向产生一定的偏移,并且都沿斜向上的方向偏移,其偏移量分别为6 mm、10 mm;当夹角为90°时,裂纹沿层理面向左右两侧偏移,向左偏移长度为6 mm,向右偏移长度为7 mm,总共偏移量为13 mm。对比三种结果可知,随着预制裂纹与层理面夹角的增大,裂纹扩展至层理面后沿层理面的偏移量也增大。当预制裂纹与层理面夹角<90°时,裂纹扩展至层理面后只产生一条偏移裂纹,而夹角=90°时,裂纹扩展至层理面后将产生两条偏移裂纹,并且这两条裂纹轨迹几乎对称。

(a)45° (b)77° (c)90°图5 试验结果对比图Fig.5 Patterns of the experimental results contrast

图6表示预制裂纹与层理面夹角分别为45°、77°和90°的层状结构试件裂纹尖端焦散斑图。从图6可知,在冲击开始至预制裂纹尖端起裂时间内,预制裂纹尖端随着应力集中程度的增大裂纹尖端焦散斑逐渐增大,这是裂纹尖端积聚能量的过程,当能量集聚到裂纹起裂所需能量的临界值时裂纹起裂。预制裂纹与层理面夹角为45°、77°和90°的层状结构试件的起裂时间分别为t=350 μs、t=270 μs和t=390 μs。裂纹起裂瞬间,裂纹尖端焦散斑明显变小,之后随裂纹扩展逐渐变大,但是裂纹扩展至层理面之前裂纹尖端焦散斑随着裂纹尖端距层理面距离的减小而逐渐变小,说明层理对裂纹扩展起阻碍作用。裂纹扩展至层理面时,三种试件在界面处均产生2个焦散斑,其中夹角为45°、77°的试件中沿界面向下运动的焦散斑逐渐消失,沿界面向上扩展的裂纹运动一段距离后又在环氧树脂中起裂,而夹角为90°的试件中有两条裂纹在环氧树脂中起裂并扩展。裂纹在环氧树脂中扩展时,裂纹尖端为复合型焦散斑,焦散斑先增大再逐渐减小。

图7表示三种层状试件的裂纹扩展速度v随时间t的变化曲线。从图7可知,裂纹起裂时速度迅速增大,在穿过层理前裂纹扩展速度v先小幅度减小再增大,之后随着裂纹尖端距层理面距离的减小扩展速度v也逐渐减小,扩展至层理时速度最小,说明层理对裂纹扩展起阻碍作用。预制裂纹与层理面夹角为45°、77°和90°的层状结构试件中裂纹在有机玻璃中最大扩展速度分别为315.79 m/s、289.75 m/s和360 m/s。裂纹在界面中的扩展速度明显大于在上下两层试件中的扩展速度,最大速度达到613.48 m/s,说明层理处是层状结构试件的最薄弱结构。裂纹在环氧树脂中的扩展速度则明显大于在有机玻璃中的扩展速度。

图6 预制裂纹与层理面不同夹角的层状结构试件裂纹尖端焦散斑图Fig.6 The caustic spots at the crack tip

4 结 论

本文采用有机玻璃板和环氧树脂板粘接在一起的层状试件模拟层状岩体,研究了冲击载荷作用下层状结构的动态断裂行为,得出以下结论:

(1)裂纹扩展至层理面前,沿直线扩展;裂纹扩展至层理面时,不是直接穿过层理面沿原扩展方向继续扩展,而是产生一定的偏移后再继续扩展,其偏移距离与预制裂纹和层理面夹角有关。预制裂纹与层理面夹角越大,裂纹的偏移距离越大。

(2)当预制裂纹与层理面夹角<90°时,裂纹扩展至层理面后只产生一条偏移裂纹;而夹角=90°时,裂纹扩展至层理面后将产生两条偏移裂纹,并且这两条裂纹轨迹几乎对称。

(4)裂纹的扩展速度在不同岩层介质中有明显的差异,且当裂纹在层理面内扩展时,其扩展速度大于在岩层介质中的扩展速度。

[1] CHEN W H, WU C W. On elastodynamic fracture mechanics analysis of bi-material structures using finite element method[J]. Engineering Fracture Mechanics, 1981,15(1/2): 155-168.

[2] KUO A Y. Transient stress intensity factors of an interfacial crack between two dissimilar anisotropic half-spaces[J]. Journal of Applied Mechanics.1984, 51(1) : 71-76.

[3] ITOU S. Transient dynamic stress intensity factors around a crack in a nonhomogeneous interfacial layer between two dissimilar elastic half-planes[J]. International Journal of Solids and Structures. 2001, 38(20): 3631-3645.

[4] SHUI C W, LEE K Y. Dynamic response of subsurface interface crack in multilayered orthotropic half-space under anti-plane shear impact loading[J]. International Journal of Solids and Structures, 2001, 38(20): 3563-3574.

[5] 刘立, 朱文喜, 路军富, 等. 层状岩体损伤演化与应变关系的研究[J]. 岩石力学与工程学报,2006,25(2):350-354.

LIU Li, ZHU Wenxi, LU Junfu, et al. Research on relation between damage evolution and strain of stratified rock mass[J]. Chinese Journal of Rock Mechanics and Engineering, 2006, 25(2): 350-354.

[6] CHOI H J. Impact behavior of an inclined edge crack in a layered medium with a graded nonhomogeneous interfacial zone: Antiplane deformation[J]. Acta Mechanica, 2007, 193(1/2): 67-84.

[7] WUNSCH M, ZHANG C H, SLADEK J, et al. Transient dynamic analysis of interface cracks in layered anisotropic solids under impact loading[J]. International Journal of Fracture, 2009, 157(1/2): 131-147.

[8] 何忠明, 彭振斌, 曹平, 等. 层状岩体单轴压缩室内试验分析与数值模拟[J]. 中南大学学报(自然科学版),2010, 41(5): 1906-1912.

HE Zhongming,PENG Zhenbin,CAO Ping,et al. Test and numerical simulation for stratified rock mass under uniaxial compression[J]. Journal of Central South University(Science and Technology), 2010, 41(5): 1906-1912.

[9] 黄书岭,丁秀丽, 邬爱清, 等. 层状岩体多节理本构模型与试验验证[J]. 岩石力学与工程学报,2012, 31(8): 1627-1635.

HUANG Shuling, DING Xiuli, WU Aiqing, et al. Study of multi-joint constitutive model of layered rock mass and experimental verification[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(8): 1627-1635.

[10] BALAMURUGAN M S, HAREESH V T. Dynamic crack propagation in layered transparent materials studied using digital gradient sensing method[C]// Proceedings of the 2014 Annual Conference on Experimental and Applied Mechanics, 2014, 30:197-205.

[11] 代树红, 王召, 马胜利, 等. 裂纹在层状岩石中扩展特征的研究[J]. 煤炭学报,2014, 39(2):315-321.

DAI Shuhong, WANG Zhao, MA Shengli, et al. Study on characteristics of crack propagation in stratified rock[J]. Journal of China Coal Society, 2014, 39(2): 315-321.

[12] 包春燕. 层状岩石类材料间隔破裂机理及其数值试验研究[D]. 大连:大连理工大学,2014.

[13] 熊良宵,虞利军,杨昌斌,等. 卸载条件下层状岩体力学特性研究[J]. 岩石力学与工程学报,2014,33(2):3545-3554.

XIONG Liangxiao, YU Lijun, YANG Changbin, et al. Research on mechanical characteristics of interlayered rock mass under unloading condition[J]. Chinese Journal of Rock Mechanics and Engineering, 2014,33(2):3545-3554.

[14] 王炳军,肖洪天,孙凌志,等. 层状岩体各向异性对裂纹断裂特性影响研究[J]. 地下空间与工程学报,2014, 10(2): 1755-1761.

WANG Bingjun, XIAO Hongtian, SUN Lingzhi, et al. Effect of the anisotropy of the layered rock mass on the fracture behaviours of its embedded cracks[J]. Chinese Journal of Underground Space and Engineering, 2014, 10(2): 1755-1761.

[15] 岳中文, 陈彪, 杨仁树. 冲击载荷下岩石材料动态断裂韧性测试研究进展[J]. 工程爆破,2015, 21(6):60-66.

YUE Zhongwen, CHEN Biao, YANG Renshu. Development and new achievements on rock dynamic fracture toughness testing under impact load[J]. Engineering Blasting, 2015, 21(6): 60-66.

[16] THEOCARIS P S, ANDRIANOPOULOS N P. Dynamic three-point bending of short beams studied by caustics[J]. International Journal of Solids and Structures, 1981, 17(7): 707-715.

[17] NAKAGAWA K, SAKAMOTO T, YOSHIKAI R. Model study of the guide hole effect on the smooth blasting[J]. J Jpn Exp Soc, 1982, 43: 75-82.

[18] KUTTER H K, FAIRHURST C. On the fracture process in blasting[C]// International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts. Pergamon, 1971, 8(3): 181IN1189-188IN10202.

[19] ROSSMANITH H P, DAEHNKE A, NASMILLNER R E K, et al. Fracture mechanics applications to drilling and blasting[J]. Fatigue & Fracture of Engineering Materials & Structures, 1997, 20(11): 1617-1636.

A study on the behaviors of dynamic fracture in layered rocks under impact loading

YUE Zhongwen, SONG Yao, CHEN Biao, WANG Xu, QIU Peng

(School of Mechanics & Civil Engineering, China University of Mining & Technology, Beijing 100083, China)

caustic; layered rock; impact loading; dynamic stress intensity factor

国家自然科学基金面上项目(51374210)

2015-05-23 修改稿收到日期: 2016-09-05

岳中文 男,博士,副教授,1975年生

宋耀 男,博士生,1991年生

O346.1

A

10.13465/j.cnki.jvs.2017.12.036