动静压轴承支承电主轴服役精度保持用磁力减载研究

2017-06-19陈润霖欧阳武王建磊袁小阳

陈润霖, 欧阳武, 王建磊, 袁小阳

(1. 西安交通大学 现代设计及转子轴承系统教育部重点实验室,西安 710049;2. 武汉理工大学 能源与动力工程学院,武汉 430063; 3. 西安理工大学 机械与精密仪器工程学院,西安 710048)

动静压轴承支承电主轴服役精度保持用磁力减载研究

陈润霖1, 欧阳武2, 王建磊3, 袁小阳1

(1. 西安交通大学 现代设计及转子轴承系统教育部重点实验室,西安 710049;2. 武汉理工大学 能源与动力工程学院,武汉 430063; 3. 西安理工大学 机械与精密仪器工程学院,西安 710048)

为了保持动静压轴承支承电主轴的服役精度,提出采用电磁力消减静动态加工力的方案并研制了一套磁力减载系统。以磨床为例,建立电主轴系统的动力学模型,获取了载荷与轴端位移的关系;估算了磨削加工时产生的静态和动态加工力,提出了服役精度保持的静/动载荷需求;设计并建造了磁力减载系统,包括结构和测控两个模块;其中,结构模块特色在于磁力减载组件配备有万向支撑方案,测控模块支持开环和闭环两种控制策略;设计专项试验验证了减载系统的性能。研究结果表明:不转时减载组件可实现约35 N静载和28 N幅值谐波动载功能,初步证明采用电磁技术消减机床加工力是可行的。针对引入减载装置的电主轴系统,采用人工调节电流的开环控制策略更有效。

动静压轴承;电主轴;磁力减载;精度保持;服役精度

高效精密动静压轴承支承电主轴系统是决定高档数控磨床性能的关键功能部件,它直接决定了机床的加工精度、加工表面质量和可靠性等。在国际市场上,用于高档数控磨床的关键部件——高效精密静压/动静压主轴等功能部件基本已经实现系列化,如:国际领先的生产厂商德国HYPROSTATIK公司生产的静压/动静压主轴系统,其回转精度可达到0.1 μm。而我国生产的功能部件精度和可靠性上还存在明显差距,因此在“高档数控机床与基础制造装备”科技重大专项课题中将0.1 μm的回转精度定为了项目指标。

根据测量条件,电主轴的回转精度可分为服役前精度和服役精度。前者是在低速空载下测量得到,提高主轴系统零部件的加工和安装精度可提高服役前精度。服役精度可能会因为加工引入的外载荷际而大幅降低,因此研究服役时保持轴承服役前的精度对提高工件加工质量有更直接的作用。提高轴承刚度[1-2]和转子动平衡[3]是精度增长的一般手段,本文从服役精度保持的角度来研究精度问题。

本文提出利用电磁力来消减加工力的方法来实现电主轴回转精度的保持。近年来,磁力技术在旋转机械中的应用研究已从磁悬浮轴承[4-5]等支承部件拓展为加/减载或力平衡部件等。例如电磁力和永磁力被论证用于水轮机转子轴向减载[6],东京工业大学精密工学研究所将电磁力应用在电火花加工局部作动器中[7]。姚剑飞等[8]设计电磁作动器用于测试转子系统阻尼比。Ma等[9]设计了一种基于静磁场的电磁在线动平衡装置,进行了仿真分析和试验验证。周训通等[10]研制了电主轴非接触加载试验装置,试验获得了不同电流和转速下的磁力数据。贾谦等[11-12]研制了一套径向和轴向载荷磁力模拟装置为核主泵轴承可靠性强化试验提供载荷环境。这些磁力结构设计和应用成果为本文电磁减载研究和设计提供了参考和借鉴。

1 电主轴系统动力学模型及减载力需求

电主轴系统服役前后回转精度降低的一个关键因素是载荷变化,机床加工工件引入的加工力会导致精度降低。因此,本文首先建立电主轴系统的动力学模型,获取外加工力与轴端位移的关系。根据所引入的静态和动态加工力分别论述服役精度保持的原理,其核心是利用装置产生外力来消减机床服役时引入的加工力。装置设计前首先需要提取减载力大小。

1.1 电主轴系统动力学模型

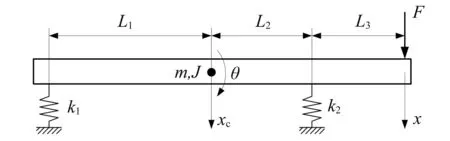

如图1所示,设电主轴转子的质量为m;绕质心的转动惯量为J;两个支撑轴承的刚度分别为k1、k2;在外载荷F的作用下,质心平动位移为xc,转动角度为θ。

图 1 电主轴系统简图Fig.1 Diagram of electric spindle system

在忽略电主轴重力和轴承阻尼的条件下,系统的运动微分方程为:

代入可得:

1.2 静态加工力消减和静力

对于精密磨床,静态载荷的来源包括:①不加工时,电主轴轴承承受转子系统的重量,包括电机轴、电机绕组、推力盘和砂轮等,该重量分配到单个轴承上的载荷约100~200N,该载荷为静载,方向始终向下,这也是电主轴未服役时的轴承载荷;②加工时,磨床砂轮受到的工件磨削力约为60N。这个力是服役引入的静态加工力,是需要减载系统消减的。

1.3 动态加工力消减和动力

机床服役是动态加工力的形成因素较多,对比磨床而言,磨削力常受到砂轮的磨损、磨削弧区的磨削强度、磨削工艺系统的变形、砂轮/工件的动态接触状态以及最终形成的磨削表面粗糙度等影响。文献[13]将工件装夹在磨削测力仪实测了磨削过程磨削力的变化情况。从估算动态加工力的角度看,本文提出两种方式:①取静态加工力的10%~15%作为动态力,这是借鉴轴承动特性测试中动载力的选取经验,对于轻载轴承,动态力只有达到上述比例大小时,才能激起足够让测试系统识别的相应;②根据工件表面粗糙度或回转精度,以及支承刚度反推动态力,动静压轴承刚度取500N/μm,精密磨床回转精度要求达到0.1μm,忽略参振质量的作用,估算的动载力需求值为10~50N。

2 万向磁力减载系统设计

工件与砂轮接触部位不同,静态切削力方向不同,因此需要减载力方向可调整,本文给出万向磁力减载装置,其核心在于利用可360°调整角度的支撑装置固定减载组件。关于动态力的方向匹配,通过调整动态减载力相位来实现其与动态磨削力方向的匹配,这是利用测控系统完成的。

本部分根据上节载荷需求设计磁力减载系统,包括结构(磁力、支撑)和测控两大模块,其中测控模块支持开环和闭环修正两种工作模式。

2.1 磁力减载结构模块

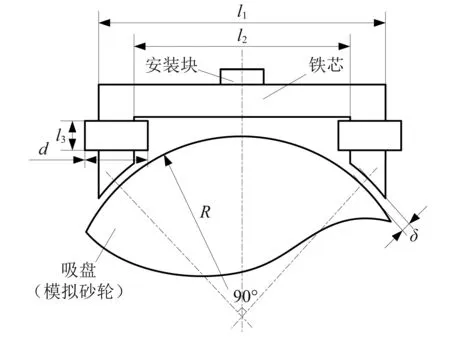

所设计的磁力减载结构可产生静态和动态力,先给磁力装置通入直流电,再给电磁铁通入正弦交流电,产生正弦电磁力,设计方法详见文献[14-15]。

所设计的磁力减载组件结构,如图2所示。采用π形电磁铁的结构,电磁铁两端各缠绕线圈。铁芯端部设计成圆弧形,该圆弧曲率半径与电磁吸盘(模拟砂轮)半径相差2mm。电磁组件主要设计参数:l1=250mm、l2=210mm、l3=10mm、d=37mm、单边线圈匝数110、铜丝直径1mm、漆包线直径1.10mm、间隙0~5mm、电流0~10A。动态力功能设计时考核了最大电流以及线圈温升等关键参数。

图 2 磁力减载结构示意图Fig.2 Structural schematic diagram of magnetic lightening

2.2 万向支撑结构模块

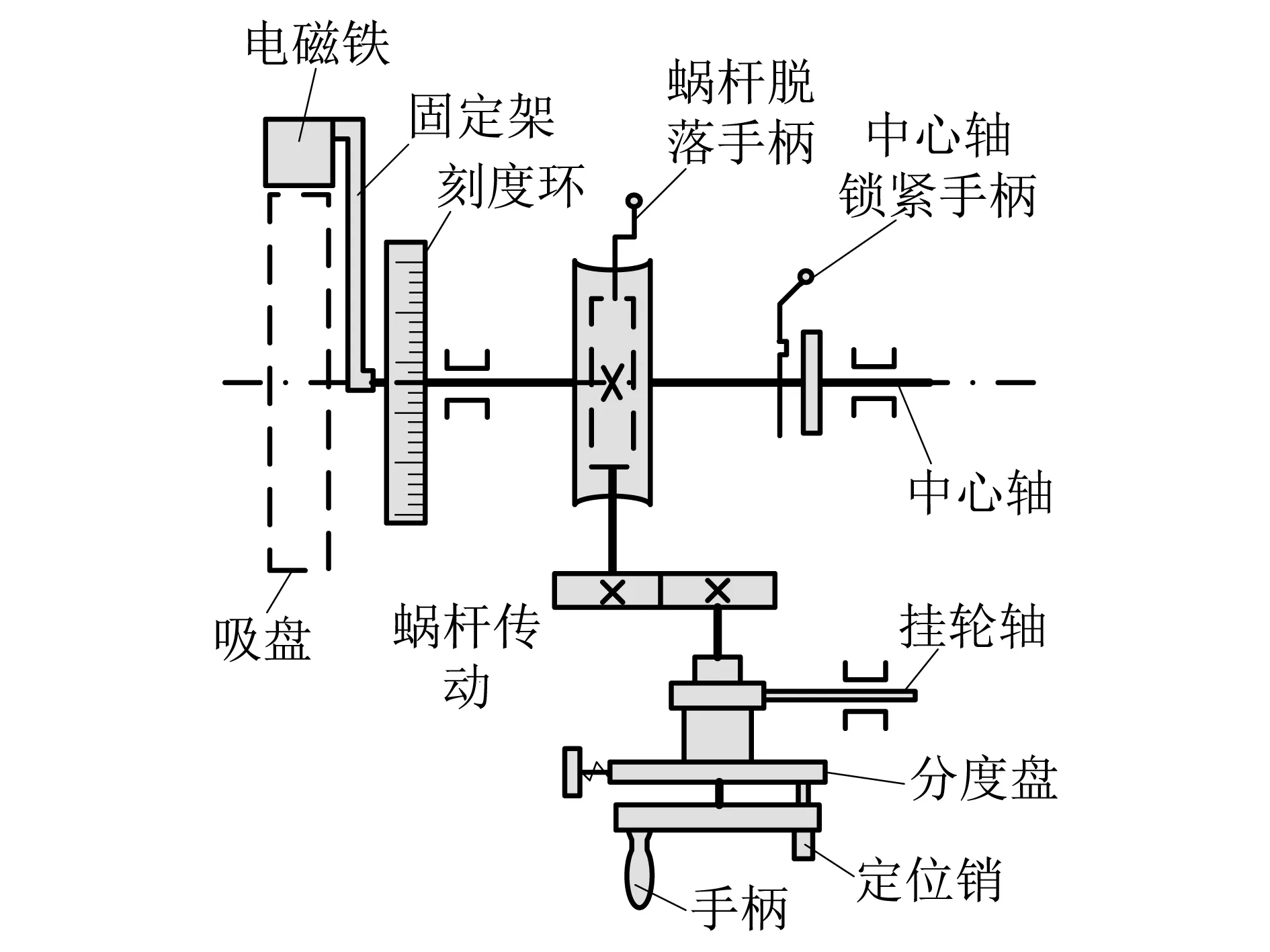

本文利用分度头的原理设计电磁铁的万向支撑结构,如图3所示。设计一个固定架将电磁铁固定在分度头组件上,其中固定架的高度是由吸盘外径决定的,固定架与电磁铁之间采用紧固螺栓连接,可通过拧动螺栓来调节电磁铁与吸盘的间隙。

该结构能使电磁铁实现绕中心轴轴线转动一定角度,具有两种工作模式:模式一,直接转动分度头中心轴,所转动的角度可以从固定在中心轴上的刻度盘读出。转动前,需扳动中心轴锁紧手柄松开中心轴,扳动蜗杆脱落手柄脱开蜗轮和蜗杆;转动后,扳动主轴锁紧手柄将中心轴锁紧,防止工作时中心轴转动;模式二,用分度盘紧固螺钉将分度盘固定,拔出插销,转动分度手柄,带动分度传动轴,通过一对直齿圆柱齿轮及蜗轮、蜗杆使主轴旋转带动电磁铁分度。在分度前,松开中心轴,蜗轮与蜗杆啮合,拧紧分度盘紧固螺钉紧固分度盘,避免分度盘转动,出现分度误差。分度后锁紧中心轴。

上述具有两种功能模式的结构主要是用于存在操作空间等因素限制。当去掉蜗杆传动结构,只具有模式一功能时,该支撑结构简单。

图 3 万向支撑方案示意图Fig.3 Schematic diagram of universal support scheme

2.3 减载系统测控模块

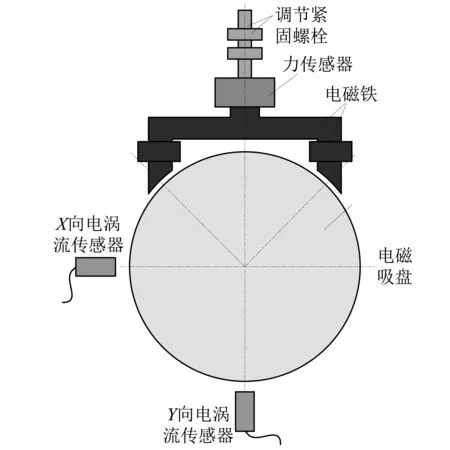

由于电主轴系统服役时减载系统会遇到电磁干扰、加工件材质不均匀产生非确定性磨削力等,要求所设计的减载系统测控模块应具有两种工作模式:开环减载和闭环修正减载。前者是通过人工调节电流来控制减载力,后者是根据位移传感器测试的振动来自动调节减载力。

减载系统的测控模块原理,如图4所示。静态力直接由直流电驱动电磁铁产生;动态力由信号发生器产生动态(正弦或脉冲)电流信号,经过放大后驱动电磁铁产生。利用上述结构方案中设置的力传感器实时测量磁力信号,经过信号处理后可进入手动或自动两种调控方式,形成该测控模块。

图 4 减载系统测控模块示意图Fig.4 Schematic diagram of measurement-control module

3 磁力减载装置的性能检测

根据上述方案制造和选配,构建了磁力减载系统。为了检验该系统的功能可行性和工作可靠性,设计了减载装置的性能检测方案并实施。通过电磁装置磁力测试来检测该系统应用于电主轴时的减载性能。

3.1 性能检测方案

为了消除电磁铁固定装置的安装间隙对检测结果的影响,本测试方案未采用外向支撑结构,而采用更为简化的固定方案(如图5(a)),该方案仅能产生竖直方向的电磁力。电磁铁被固定在L型支撑块上,L型支撑块被固定在U型钢支撑上,最后U型钢支撑的底板被螺栓紧固在T型槽上。关于电磁铁位置的调节,通过底板螺栓在T型槽中的滑动调整电磁铁水平位置;通过L型支撑块在U型钢支撑滑槽的滑动来粗调电磁铁竖直位置,通过拧动调节紧固螺栓来精调。

(a)电磁铁固定

(b)传感器布置图5 磁力减载装置功能检测方案Fig.5 Function test scheme of magnetic lightening device

如图5(b)所示,将电磁铁安装在支撑座上,其中电磁铁与调节紧固螺栓之间安装有两端有螺纹的拉压力传感器,该传感器可识别竖直方向的静态和动态电磁力;在模拟砂轮下方和水平方向各安装一个电涡流传感器,初始距离为传感器的线性中点,约0.7 mm,用塞尺测量。电磁铁作用后,竖直方向位移传感器识别的位移增加。电磁铁下方安装一个吸盘,吸盘与铁芯保持0.5 mm间隙,试验系统安装实物,如图6所示。

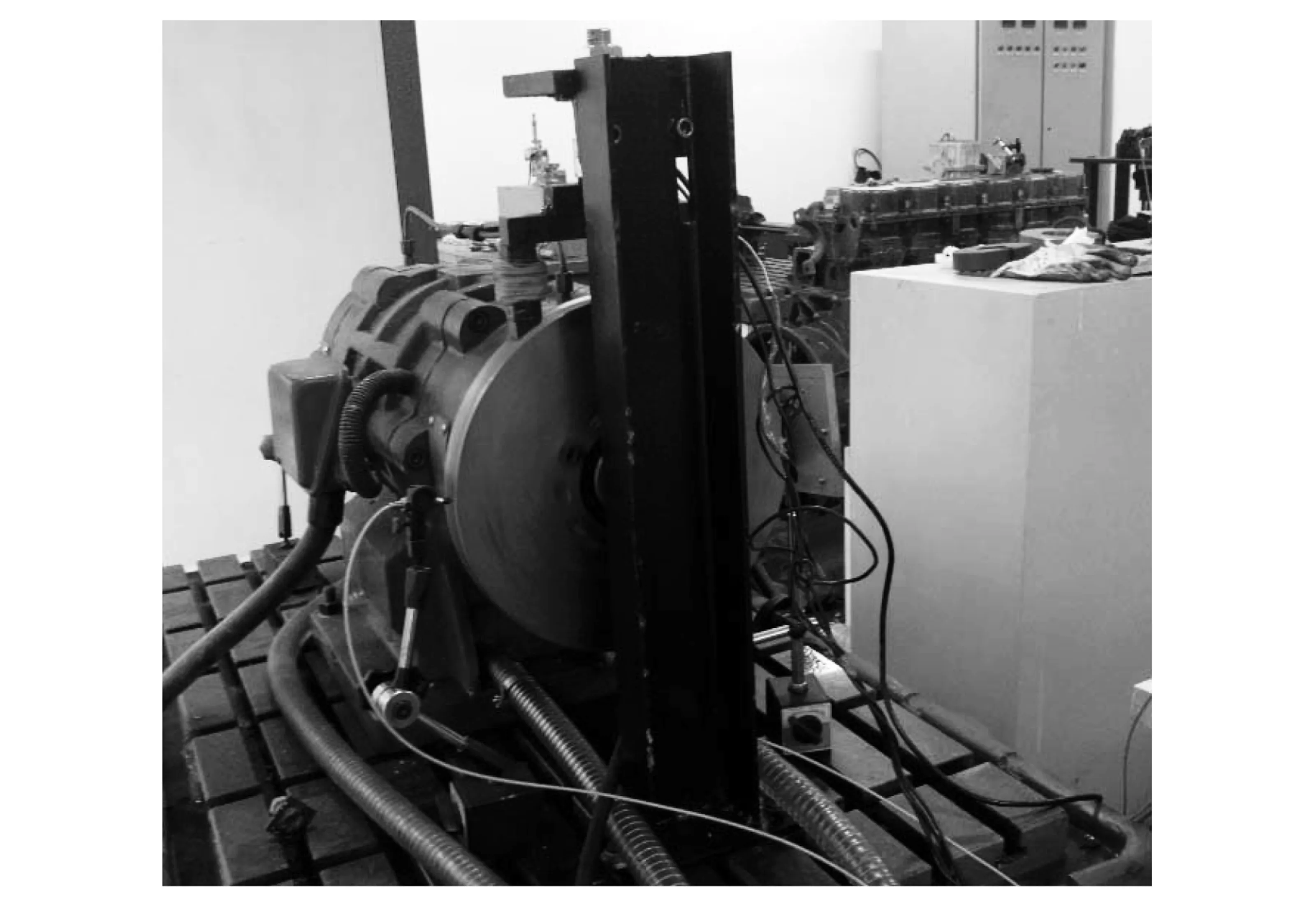

图6 试验系统安装实物图Fig.6 Picture of the test system

3.2 结果及分析

首先检测减载装置的静态力功能。用直流电源给电磁铁供电,测试结果,如图7所示。随着电流的增加,电磁力增加,特别在1~2 A范围内的增幅特别明显,之后电磁力随电流的增加而趋于平缓。

图7 减载装置静载力试验数据Fig.7 Experiment data of static force

然后检测减载装置的动态力功能。电磁铁供电电流形式不同,所产生的动力学形式不同,包括:正弦、脉冲、方波和三角波等,用于模拟特定的工作载荷。本文仅检测正弦电磁力,包括电流频率不变、幅值改变和幅值改变、频率不变两种情况。电流频率45 Hz、轴不旋转、间隙0.5 mm,电流幅值从1 A增加到8 A时,动态电磁力和竖直方向位移的1倍频分量的变化情况,如图8所示。可知1倍频电磁力从1.6 N增加到26.8 N。1~6 A范围内,竖直方向的振动幅值变化不明显,但到8 A时,位移的1倍频幅值达到约4 μm,约增大4倍。

图8 信号的1倍频分量随电流变化(电流频率45 Hz)Fig. 8 Change of one time frequency component with the current (current frequency 45 Hz)

图9给出了间隙0.5 mm、电流5 A而频率不同时信号的1倍频分量,可知随着频率的变化,电磁力和位移均发生变化。总体而言,随着频率的增大,电磁力有所增加,但达到一定后趋于稳定。对应位移随之减小且最后趋于不变。在30 Hz时,电磁力和位移均出现一个峰值,这是因为该频率接近试验系统的固有频率。因此,可以通过测试不同激振频率下的位移来识别试验系统的固有频率。

图 9 信号的1倍频分量随频率的变化(电流5 A)Fig. 9 Change of one time frequency component with the frequency (current amplitude 5 A)

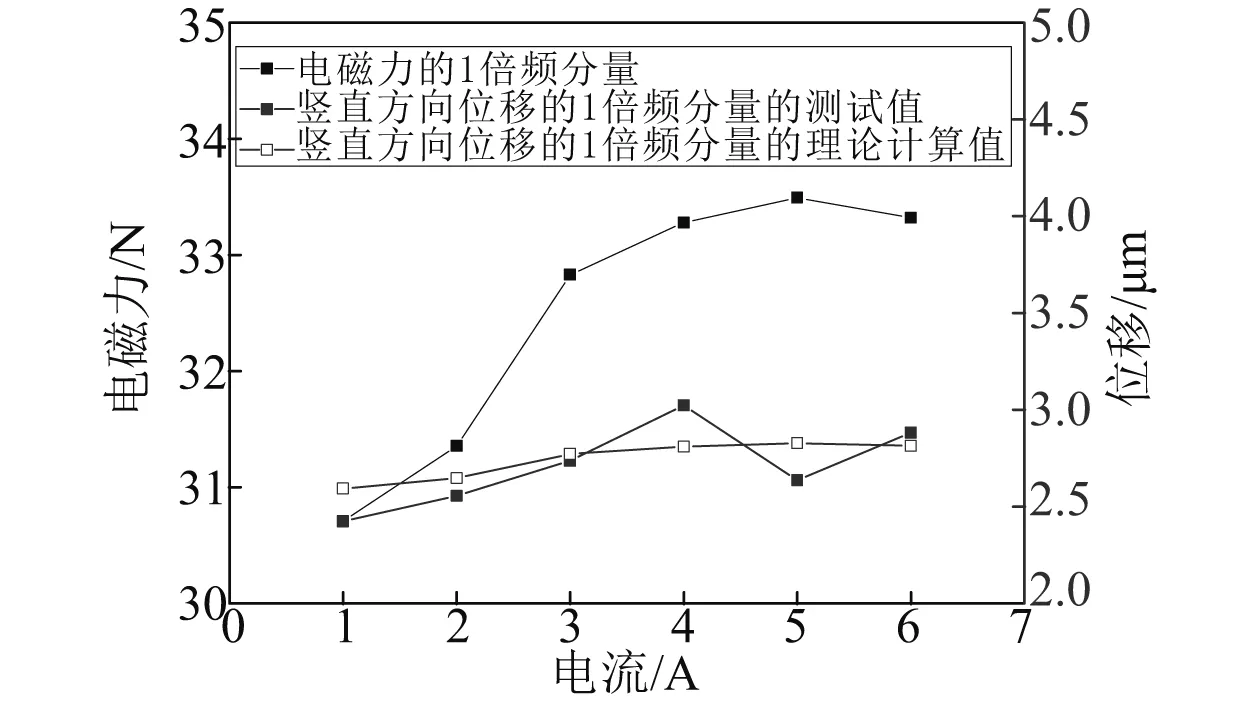

为了对比研究转轴静止和旋转对电磁力大小的影响,还进行了低速旋转试验。如图10所示,交流电频率为40 Hz,不同供电电流下信号的1倍频分量。图10中轴端位移理论计算的输入参数包括:m=23.87 kg,J=0.995 kg·m2,k1=1.0×107kg/m,k2=2.0×107kg/m,L1=340 mm,L2=44 mm,L3=90 mm。由图10可知,理论计算数据与试验测试的数据较为吻合。

为了避免电磁干扰,低转速时电主轴并未通电,转动由供油形成。随着电流的增加,位移和电磁力总体均呈增加趋势,但在3~6 A之间信号出现小幅波动。一般认为旋转时导磁盘切割磁感线产生涡流损耗,文献[16]研究发现旋转会使电磁力减弱约15%。但对比图8和图10可知,旋转后电磁力和轴端位移均有所增加。这可能是因为与不转相比,旋转后转子的支承刚度降低,此时收到电磁力后电磁铁与吸盘之间的间隙容易减小,从而导致电磁力进一步增加。因此,考察电磁装置的服役特性时,处理关注装置本身,还需考虑外围系统。

图 10 信号的1倍频分量随电流变化 (转动时,电流频率40 Hz)Fig.10 Change of one time frequency component with the current (rotating, current frequency 40 Hz)

4 结 论

本文进行水润滑动静压轴承支承电主轴服役精度保持用磁力减载研究,结论如下:

(1)建立了电主轴系统受到外载荷下的动力学模型,获取了外载荷与轴端位移的关系。从消减静、动态加工力的角度提出了动静压轴承支承电主轴的服役精度保持方案。

(2)设计并建造了磁力减载系统,包括结构和测控两个模块。结构模块特色在于磁力减载组件配备有万向支撑方案;测控模块支持开环和闭环两种控制策略。减载装置安装进电主轴系统后形成复杂系统,采用人工调节电流的开环控制策略更有效。

(3)试验结果表明:不转时减载组件可实现约35 N静载和28 N幅值谐波动载功能。初步证明采用电磁技术消减机床加工力是可行的。在转轴倾斜、支承刚度降低等因素影响下,虽然旋转会导致涡损,但电磁力并不一定降低。

[1] WANG Lin, PEI Shiyuan, XIONG Xianzhi, et al. Study on the static performance and stability of a water-lubricated hybrid bearing with circumferential grooves and stepped recesses considering the influence of recess sizes[J]. Tribology Transactions, 2014, 57(1): 36-45.

[2] SINGH N, SHARMA S C, JAIN S C, et al. Performance of membrane compensated multirecess hydrostatic/hybrid flexible journal bearing system considering various recess shapes[J]. Tribology International, 2004, 37 (1): 11-24.

[3] 马浩,贾庆轩,曲庆文,等. 转子动平衡理论分析[J].机械工程学报,2000,36(3):1-3. MA Hao, JIA Qingxuan, QU Qingwen, et al. Analysis of the rotor dynamic balancing theory[J]. Chinese Journal of Mechanical Engineering, 2000, 36(3) :1-3.

[4] 祝长生.一种用于电磁轴承特性可控的弹性备用轴承[J]. 航空学报,2010,31(10):2087-2092. ZHU Changsheng. A controllable flexible backup bearing for active magnetic bearings [J]. Acta Aeronauticaet Astronautica Sinica, 2010, 31(10):2087-2092.

[5] 李黎川,丁玉成,卢秉恒. 超精密磁悬浮工作台及其解耦控制[J]. 机械工程学报,2004,40(9):84-88. LI Lichuan, DING Yucheng, LU Bingheng. High-precision magnetically suspended table and its decoupling control[J]. Journal of Mechanical Engineering, 2004, 40(9):84-88.

[6] 马宏忠,王斌,鞠平. 混合磁悬浮水轮发电机组转子承重系统设计与建模[J]. 河海大学学报(自然科学版),2010,38(3):342-346. MA Hongzhong, WANG Bin, JU Ping. Design and modeling of hybrid magnetic levitation rotor weight support systems for hydraulic turbine generator units[J]. Journal of Hehai University (Natural Sciences), 2010, 38(3):342-346.

[7] HE D, MORITA H, ZHANG X, et al. Development of a novel 5-DOF controlled maglev local actuator for high-speed electrical discharge machining[J]. Precision Engineering, 2010, 34(3): 453-460.

[8] 姚剑飞,王维民,杨佳丽,等.转子-轴承系统中电磁作动器的力学特性分析及实验研究[J].北京化工大学学报(自然科学版),2012,39(5):102-106. YAO Jianfei,WANG Weimin,YANG Jiali,et al.Characteristic analysis of electromagnetic force and experimental measurements for a rotor-bearing system[J].Journal of Beijing University of Chemical Technology(Natural Science),2012,39(5):102-106.

[9] MA Shilei,PEI Shiyuan,WANG Lin,et al.A novel active online electromagnetic balancing method—principle and structure analysis[J].Journal of Vibration and Acoustics,ASME,2012,134(3):034503-1-8.

[10] 周训通,刘宏昭,邱荣华,等.高速电主轴非接触电磁加载研究[J].中南大学学报(自然科学版),2013,44(7):2756-2763. ZHOU Xuntong,LIU Hongzhao,QIU Ronghua,et al.Non-contact loading of high speed motorized spindle[J].Journal of Central South University(Science and Technology),2013,44(7):2756-2763.

[11] 贾谦,欧阳武,张帆,等. 水润滑轴承磨损寿命预测校正试验载荷的磁力模拟研究[J]. 中国电机工程学报,2014,34(17):2836-2842. JIA Qian, OUYANG Wu, ZHANG Fan, et al. Magnetic simulation research of prediction-correction test loading for water-lubricated bearing wear life[J]. Proceedings of the CSEE, 2014, 34(17):2836-2842.

[12] 欧阳武,张帆,王建磊,等. 低黏润滑轴承可靠性强化试验中磁力加载研究[J]. 机械工程学报,2015,51(4):199-205. OUYANG Wu, ZHANG Fan, WANG Jianlei, et al. Research on magnetic loading in reliability enhancement testing of low viscosity lubricated bearings[J]. Chinese Journal of Mechanical Engineering, 2015, 51(4): 199-205.

[13] 张春河,林彬,韩建华. ELID超精密镜面磨削过程中磨削力变化规律的试验分析[J]. 航空精密制造技术,1998,34(1):8-11. ZHANG Chunhe, LIN Bin, HAN Jianhua, et al. Experimental analysis of the variation of grinding force in the process of ELID super-precision mirror finishing[J]. Aviation Precision Manufacturing Technology, 1998, 34(1): 8-11.

[14] 张钢,虞烈,曹广忠,等.电磁推力轴承的力学特性研究[J].西安交通大学学报,1998,3(8):43-47. ZHANG Gang, YU Lie, CAO Guangzhong, et al. Mechanical characteristics of thrust magnetic bearing[J]. Journal of Xi’an Jiaotong University, 1998, 3(8): 43-47.

[15] 胡业发,周祖德.磁力轴承的基础理论与应用[M].北京:机械工业出版社,2006.

[16] 曹广忠,虞烈,谢友柏.实心转子-电磁轴承系统的损耗分析[J].航空动力学报,2003,18(1):124-129. CAO Guangzhong, YU Lie, XIE Youbai. Rotating loss analysis for active magnetic bearing with solid rotating rotor[J].Journal of Aerospace Power, 2003, 18(1): 124-129.

Magnetic lightening on service precision keeping of an electric spindle system supported by hybrid bearing

CHEN Runlin1, OUYANG Wu2, WANG Jianlei3, YUAN Xiaoyang1

(1. Key Laboratory of Education Ministry for Modern Design and Rotor-Bearing System, Xi’an Jiaotong University, Xi’an 710049, China;2. School of Energy and Power Engineering, Wuhan University of Technology, Wuhan 430063, China;3. School of Mechanical and Precision Instrument Engineering, Xi’an University of Technology, Xi’an 710048, China)

In order to keep the service precision of electric spindle supported by hybrid bearing, the method of reducing static and dynamic processing force by electromagnetic force was proposed and a magnetic lightening system was developed. Taking the grinding machine as an example, the dynamic model of the electric spindle system was established, and the relationship between force and displacement was obtained. The static and dynamic force in grinding processing were analyzed and estimated. Then the static and dynamic load demands for service precision keeping of electric spindle were put forward. The magnetic lightening system was designed and developed, which included the structure modules and the measurement-control module. Among them, the feature of structure module was the universal support scheme, and the measurement-control module supported open loop and closed loop control strategies. A special experiment was designed to verify the performance of the magnetic lightening system. It is showed that the magnetic lightening system can satisfy the function of static load 35 N and dynamic load 28 N. It is preliminarily evidenced that using electromagnetic technique to reduce machining force is feasible. For the electric spindle with lightening device, it is more effective by using an open loop load control strategy of artificial adjusting.

hybrid bearing; electric spindle; magnetic lightening; precision keeping; service precision

国家科技重大专项(2012ZX04002-091);国家自然科学基金项目(51275395)

2015-10-08 修改稿收到日期: 2016-01-20

陈润霖 男,博士生,1985年生

袁小阳 男,教授,博士生导师,1963年生

TH133.31;TM12

A

10.13465/j.cnki.jvs.2017.12.005