超声波对高压阳极铝箔隧道孔腐蚀的影响研究

2017-06-13蔡小宇梁力勃杨小飞张传超

蔡小宇,梁力勃,杨小飞,张传超

超声波对高压阳极铝箔隧道孔腐蚀的影响研究

蔡小宇,梁力勃,杨小飞,张传超

(广西贺州市桂东电子科技有限责任公司技术中心,广西贺州 542899)

通过研究不同超声波频率、功率以及振源距离对高压阳极铝箔隧道孔腐蚀的影响,发现引入超声波后铝箔的发孔密度可以明显提高,提高幅度为50%~70%,隧道孔孔径相应减小,表面腐蚀加剧,同时隧道孔孔径分布明显变窄。提高超声波功率,将提高铝箔发孔密度和表面腐蚀强度;增加振源距离,铝箔表面腐蚀程度减弱,发孔密度减小。

铝箔;点蚀;超声波;SEM;电解电容器;腐蚀

铝电解电容器是电子电路中不可缺少的分立元件,而铝电解电容器用阳极铝箔是影响其性能的关键材料。阳极铝箔的制造方法是通过对铝箔进行电化学腐蚀生成大量的隧道孔,以显著扩大铝箔的比表面积。在电化学腐蚀过程中,铝箔内部可以形成高密度、具有统一[100]方向的晶体学隧道孔,其生长速度达到数微米每秒[1-3]。铝箔隧道孔的生长被认为是一种非常特殊的点蚀:隧道孔尖端处于活化状态向前发展,而侧壁被一层盐膜覆盖处于钝化状态[2,4]。

影响阳极铝箔比容的因素众多,从腐蚀箔隧道孔最优结构角度出发,蚀孔的密度、蚀孔分布性、孔径分布以及隧道孔的长度是影响比容的关键因素。在电极反应过程中,溶液传质过程(主要为扩散和对流)对隧道孔生长有着重要的影响和控制作用[5-8]。加强隧道孔和铝箔表面附近的传质过程以及气泡的传输,有利于发孔腐蚀的进行,更容易阻碍隧道孔发生钝化,提高隧道孔保持活化的概率,从而提高铝箔性能。

目前,传统的搅拌循环方式很难使铝箔表面和隧道孔内部以及死角等位置的溶液成分达到充分均匀。因此铝箔各个位置的电化学反应无法达到一致,从而容易造成铝箔表面发孔不均匀,隧道孔长度不一致等问题,使得铝箔比容无法进一步提升。

超声处理具有空化效应、机械效应和化学效应等。将超声波辅助处理技术运用到高压阳极铝箔的腐蚀过程中,能够促进铝箔表面和隧道孔内部以及死角等的传质、溶液的循环,促进较强的电化学反应[9-11]。韩国的Kang等[11]研究了不同频率的超声波对隧道孔腐蚀的影响,发现增加超声波辅助腐蚀后,隧道孔密度和长度增加,铝箔比容显著增加,频率越高,隧道孔密度和长度越长。超声波辅助腐蚀相对于传统搅拌方式腐蚀具有无可比拟的优势,然而还有很多超声波对铝箔腐蚀的影响尚未研究清楚,比如在传统高压发孔腐蚀溶液中引入超声波后隧道孔的生长变化,超声波的功率以及振源距离等因素对腐蚀的影响又如何。本文将从这些因素入手,研究其对高压阳极铝箔腐蚀的影响,并探讨其机理。

1 实验

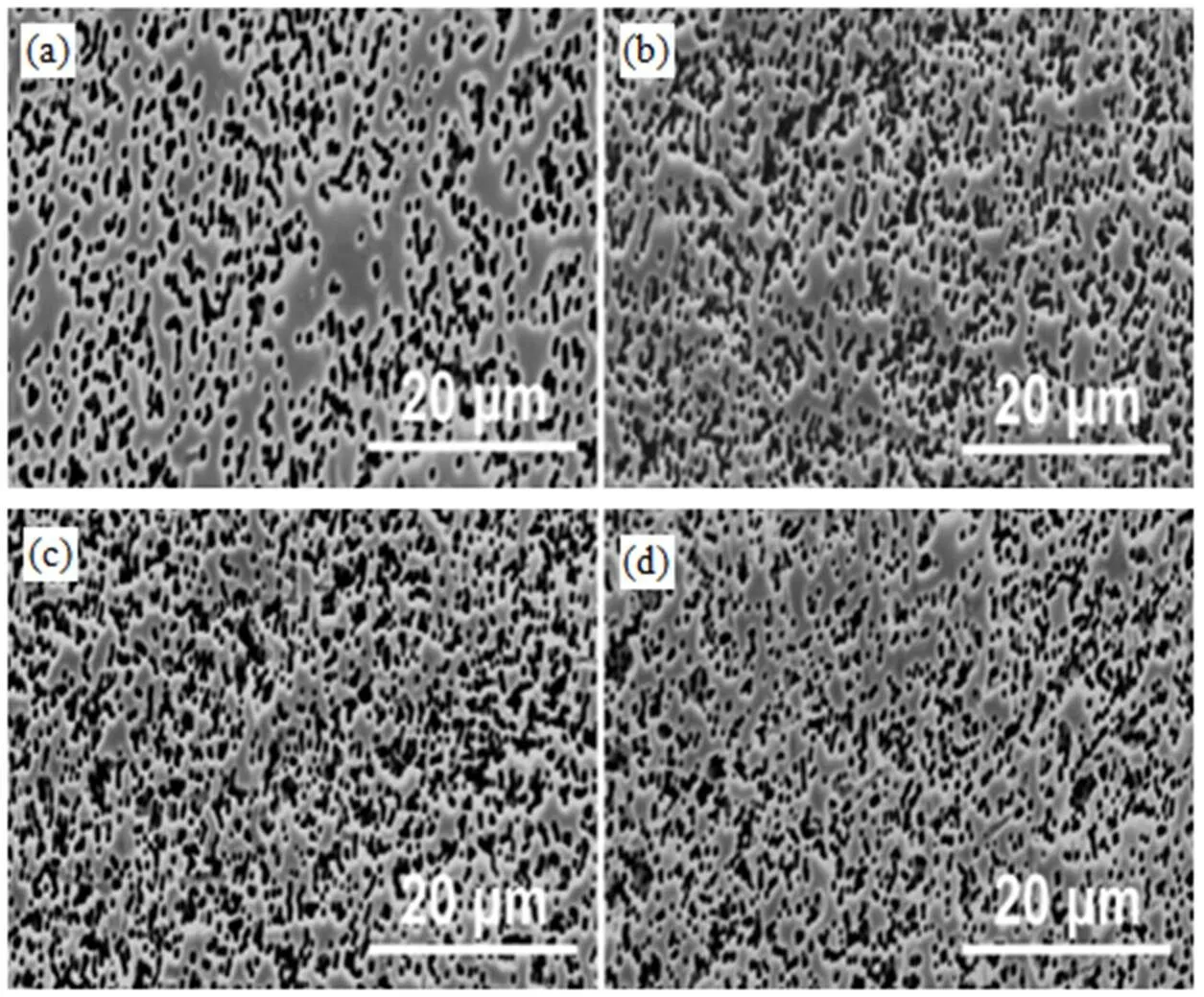

试样采用立方织构为95%以上,纯度为99.9%的日本昭和高压电子铝箔,厚度为125 μm,型号为SS600。将预处理好的铝箔试样在72℃的1 mol/L的HCl加3.5 mol/L的H2SO4酸性混合溶液中进行150×10–3A·cm–2的直流发孔腐蚀处理100 s,同时分别使用不同频率、不同功率、不同振源位置的超声波进行辅助发孔腐蚀,具体实验方案如表1所示。本实验采用的超声波发生器型号为KMD-1000,额定功率为600 W。然后将发孔腐蚀完的铝箔放置于温度为70℃的3%(质量分数)HNO3溶液中,施加50×10–3cm–2的直流扩孔腐蚀处理720 s。

表1 超声波辅助发孔腐蚀实验方案

Tab.1 Ultrasonic-assisted etching processes of aluminum foil

采用扫描电子显微镜SEM观察发孔箔表面和截面隧道孔形貌。为了更清晰地表征腐蚀箔表面隧道孔形貌,制备腐蚀箔表面形貌样品时,使用体积分数为10%的高氯酸的乙醇溶液对腐蚀箔进行电解抛光,电压为18 V,溶液温度为25 ℃,抛光时间为30 s。制备腐蚀箔截面隧道孔形貌样品时,将发孔箔在五硼酸铵溶液中进行100 V低压化成处理,将获得的样品置于30 ℃、含质量分数10%碘的甲醇溶液中浸泡24 h,可得到铝箔截面隧道孔的氧化膜复型,然后经水洗、干燥、喷碳即可观察隧道孔的形貌。

2 结果与讨论

2.1 不同超声波频率对铝箔腐蚀的影响

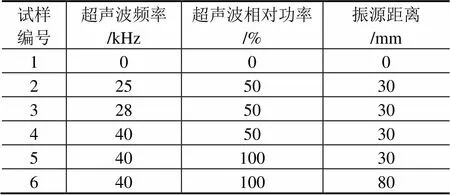

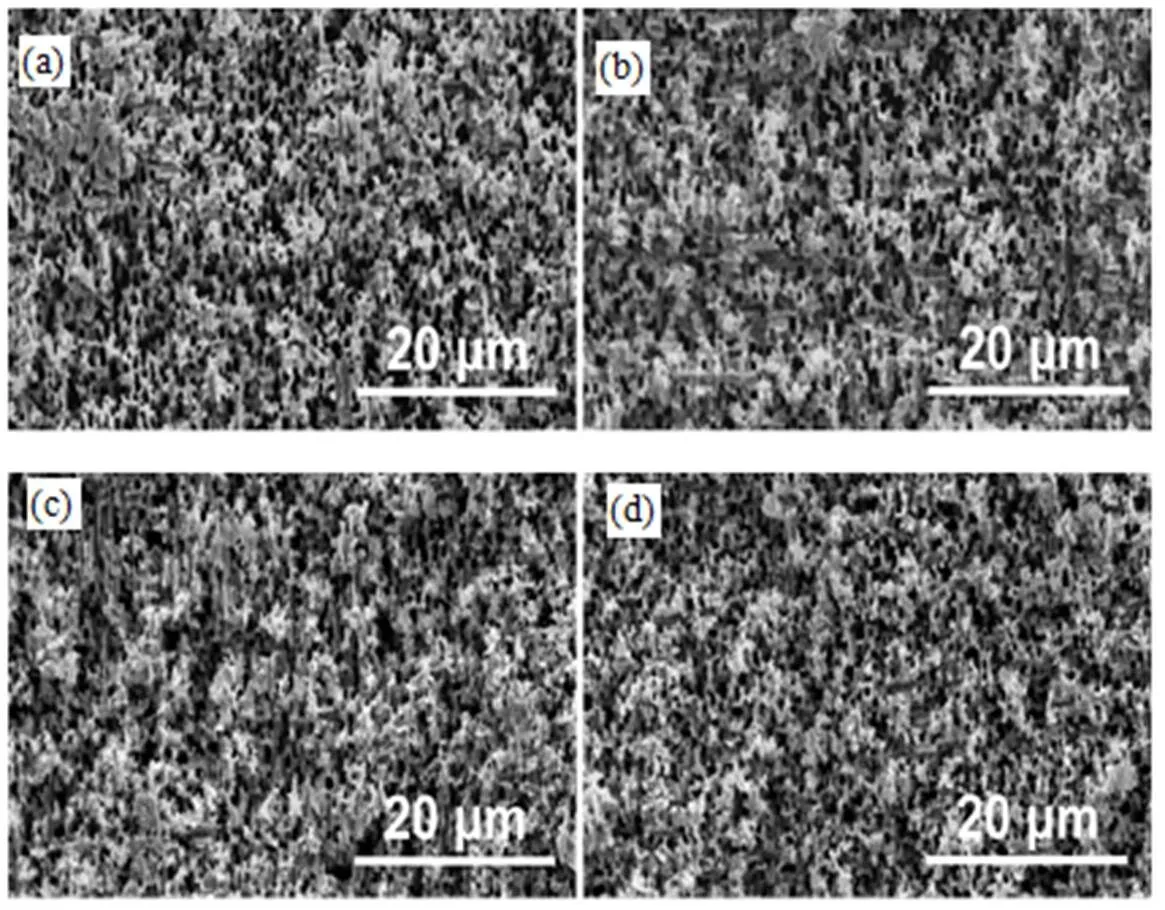

图1为分别使用不同频率的超声波振源对铝箔进行辅助发孔腐蚀,然后统一进行相同参数的扩孔腐蚀的表面电镜形貌。从图中可以看出,未抛光的铝箔表面微区凹凸不平较为严重,最表面一层为疏松的铝屑,宏观表现为铝箔表面存在较多铝粉。通过仔细对比发现,使用超声波辅助腐蚀的铝箔表面铝屑层较多,微区凹凸不平的状态更为严重,宏观表现为使用超声波辅助腐蚀的铝箔表面掉粉更多,铝箔腐蚀减薄相对更多。随着超声波的频率提高,铝箔表面腐蚀的程度逐渐加剧。这可能跟超声波频率升高导致在溶液中生成的空泡更密更小有关系,频率高的超声波更容易促进铝箔表面的腐蚀。

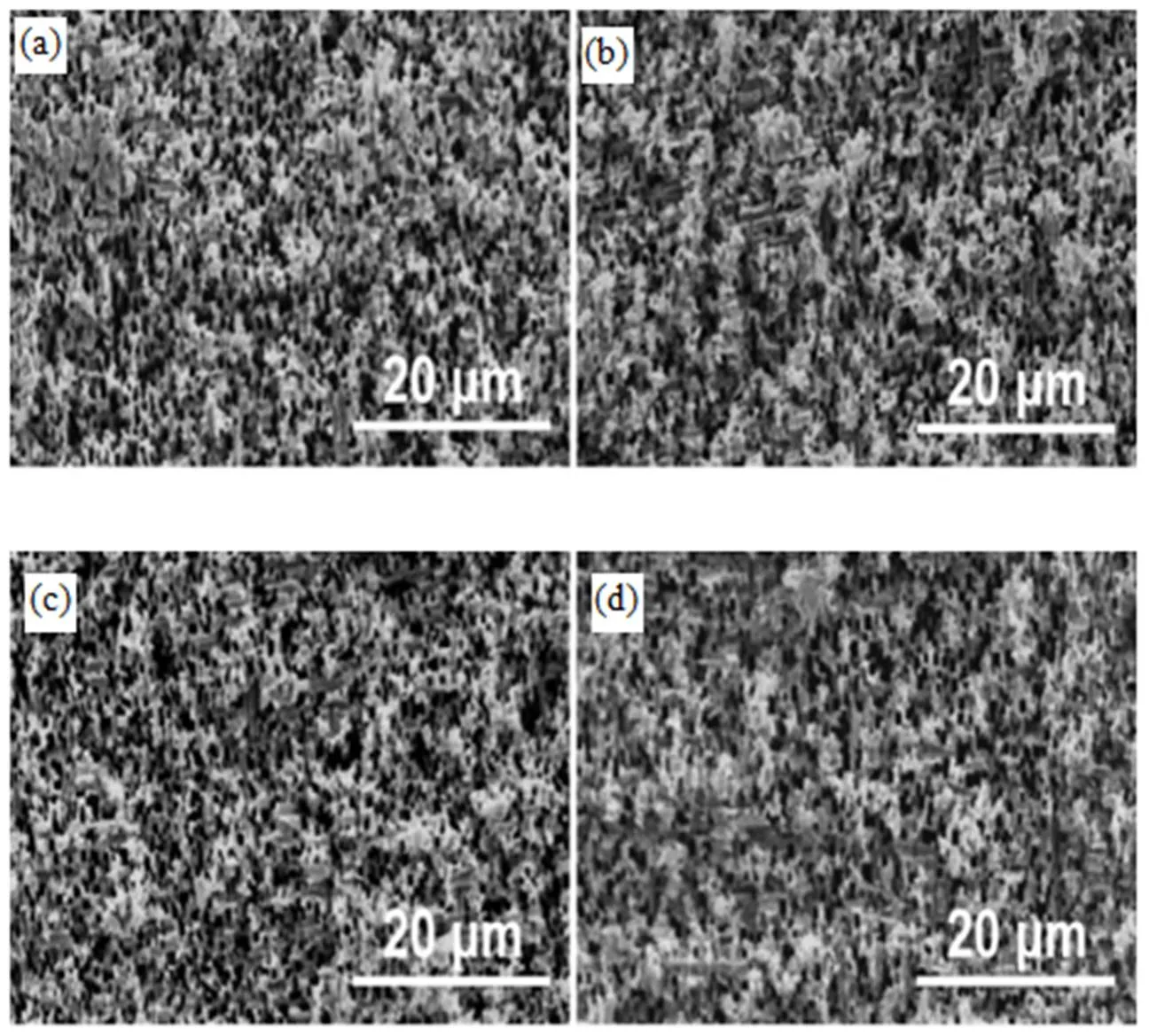

图1中,铝箔表面下面一层可以看到铝箔生成的高密度隧道孔。为了更好观察到铝箔表面的发孔情况和细节,对铝箔样品做电化学抛光处理。图2为不同频率超声波辅助腐蚀后的铝箔经过抛光后的表面形貌图。从铝箔抛光图可以非常清晰地看出铝箔表面的发孔情况。表2为相应的隧道孔孔径、密度等数据。结合图2和表2可以明显看出,相对于超声波辅助腐蚀,未使用超声波辅助腐蚀的铝箔表面隧道孔密度显著偏小,为1.05×107个/cm2,平均孔径更大,约为1.423 μm。超声波辅助腐蚀后,铝箔的密度增大,相对提高50%~70%,隧道孔并孔现象加剧。随着频率的增加,隧道孔的发孔密度逐步增加,隧道孔平均孔径变化不大。

(a)空白;(b)25 kHz(c)28 kHz(d)40 kHz

(a)空白;(b)25 kHz(c)28 kHz(d)40 kHz

表2 不同参数的超声辅助腐蚀的铝箔隧道孔数据

Tab.2 The statistical analysis of tunnels of etched aluminum foils under different conditions

注:表2中试样编号与表1中试样编号相同。

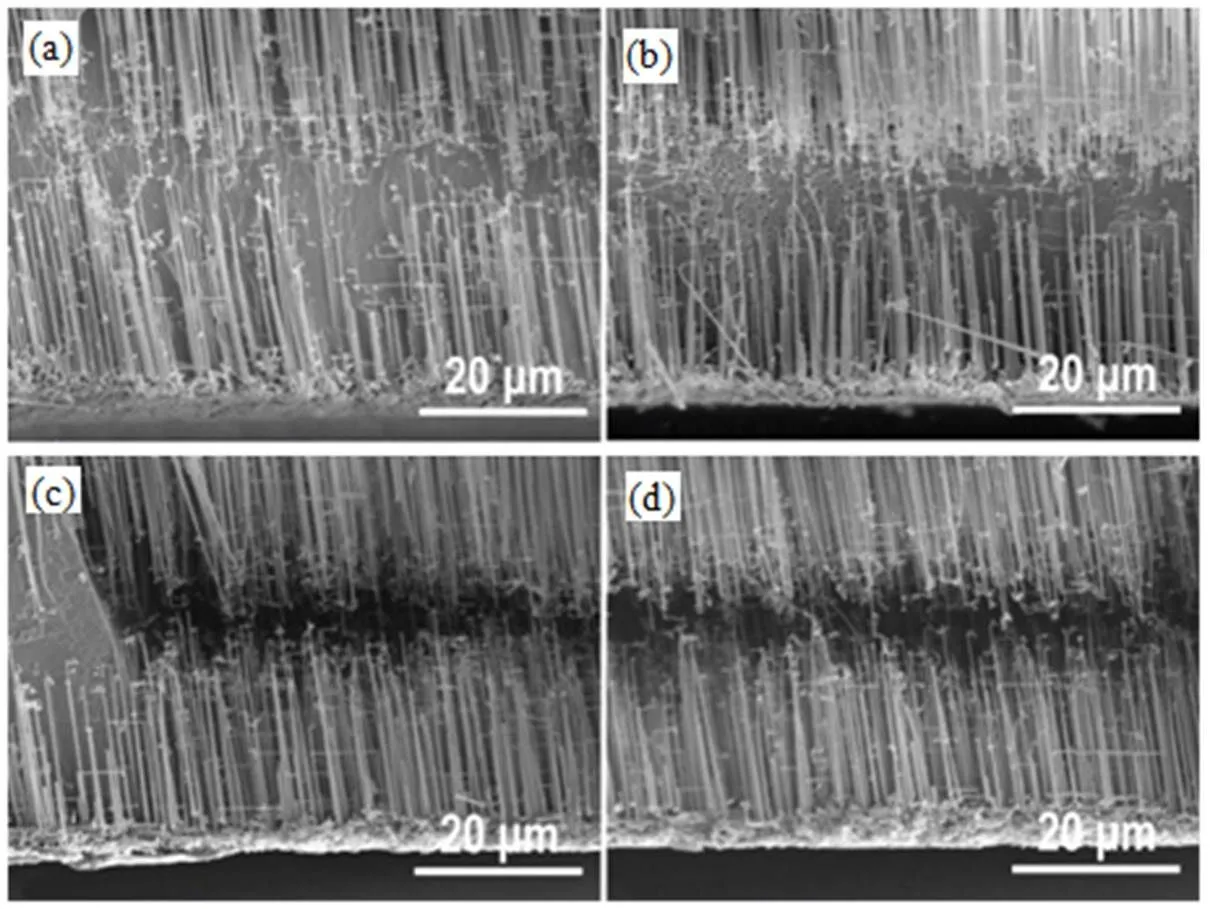

图3为使用不同频率超声波辅助腐蚀后的铝箔截面电镜形貌图,即隧道孔微观形貌图。从图中可以看出,隧道孔长度未出现明显变化规律。从截面电镜图可以更加明显看出,铝箔表面有一层厚度约为5 μm的腐蚀疏松层,这与图1表面形貌相对应。

(a)空白;(b)25 kHz(c)28 kHz(d)40 kHz

图4为采用不同参数超声波辅助腐蚀的铝箔隧道孔孔径分布图。图4(a)为空白样,图4(b)~(c)为采用不同频率的超声波辅助腐蚀的铝箔样品孔径分布图,对比可以明显发现,未引入超声波时,铝箔隧道孔孔径分布更宽,而引入超声波后,腐蚀的铝箔隧道孔孔径分布明显变窄,孔径主要集中在0.9~1.3 μm范围内。这可能是由于引入超声波后,增加了铝箔表面的活性以及活性均匀性,在铝箔发孔腐蚀过程中,更容易生成孔径相对一致的隧道孔。

2.2 不同超声波功率、振源距离对铝箔腐蚀的影响

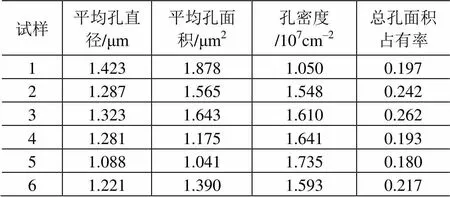

图5为分别使用不同功率、振源距离的超声波对铝箔进行辅助发孔腐蚀,然后统一进行相同参数的扩孔腐蚀的表面电镜形貌图。从图中对比可以看出,相对于50%的功率,使用100%功率的铝箔出现更加严重的表面腐蚀,铝屑疏松层更多,宏观表现为掉粉最为严重。图5(c)与图5(d)对比,当超声波振源距离从30 mm增加至80 mm。腐蚀箔表面腐蚀程度有所减弱,掉粉和减薄都相对减少,这可能跟超声波强度随着距离增加而减弱有关。

(a)空白;(b)频率40 kHz,相对功率50%,振源距离30 mm;(c)频率40 kHz,相对功率100%,振源距离30 mm;(d)频率40 kHz,相对功率100%,振源距离80 mm

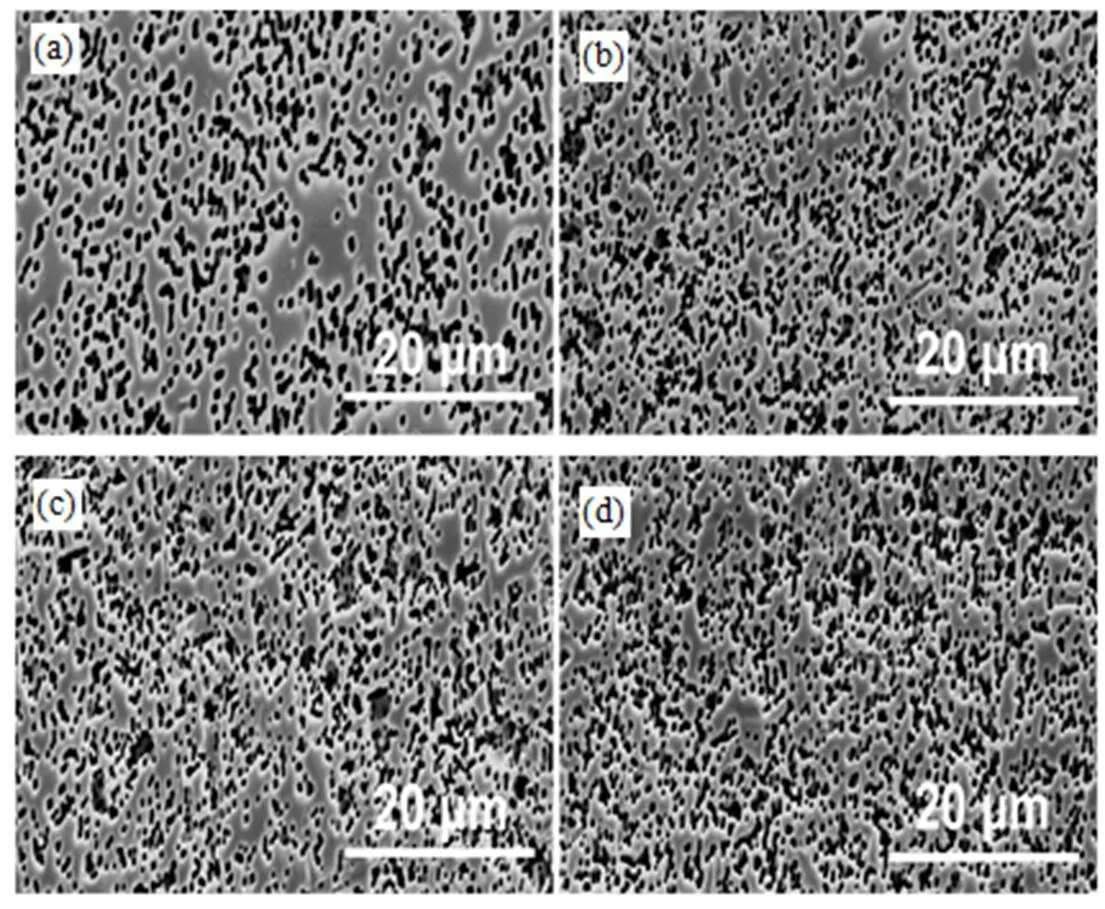

图6为不同功率、振源距离的超声波辅助腐蚀铝箔的抛光电镜表面形貌。结合表2的隧道孔数据,可以看出,随着超声波功率的提高,在同样的频率和超声波振源距离下,发孔密度相对提高,为1.74×107个/cm2,平均孔径显著变小,约为1.088 μm。对比图4的隧道孔孔径分布图发现,使用100%功率、40 kHz,振源距离为30 mm的参数,隧道孔孔径分布最窄,小孔占有率明显偏大。在相同的超声波频率、功率下,提高振源距离,发孔密度降低,平均孔径有所提升,隧道孔孔径分布变宽明显。从这一规律说明超声波振源距离对铝箔腐蚀的影响较大,随着振源距离的增加,对腐蚀箔作用的强度逐步显著降低。

(a)空白;(b)频率40 kHz,相对功率50%,振源距离30 mm;(c)频率40 kHz,相对功率100%,振源距离30 mm;(d)频率40 kHz,相对功率100%,振源距离80 mm

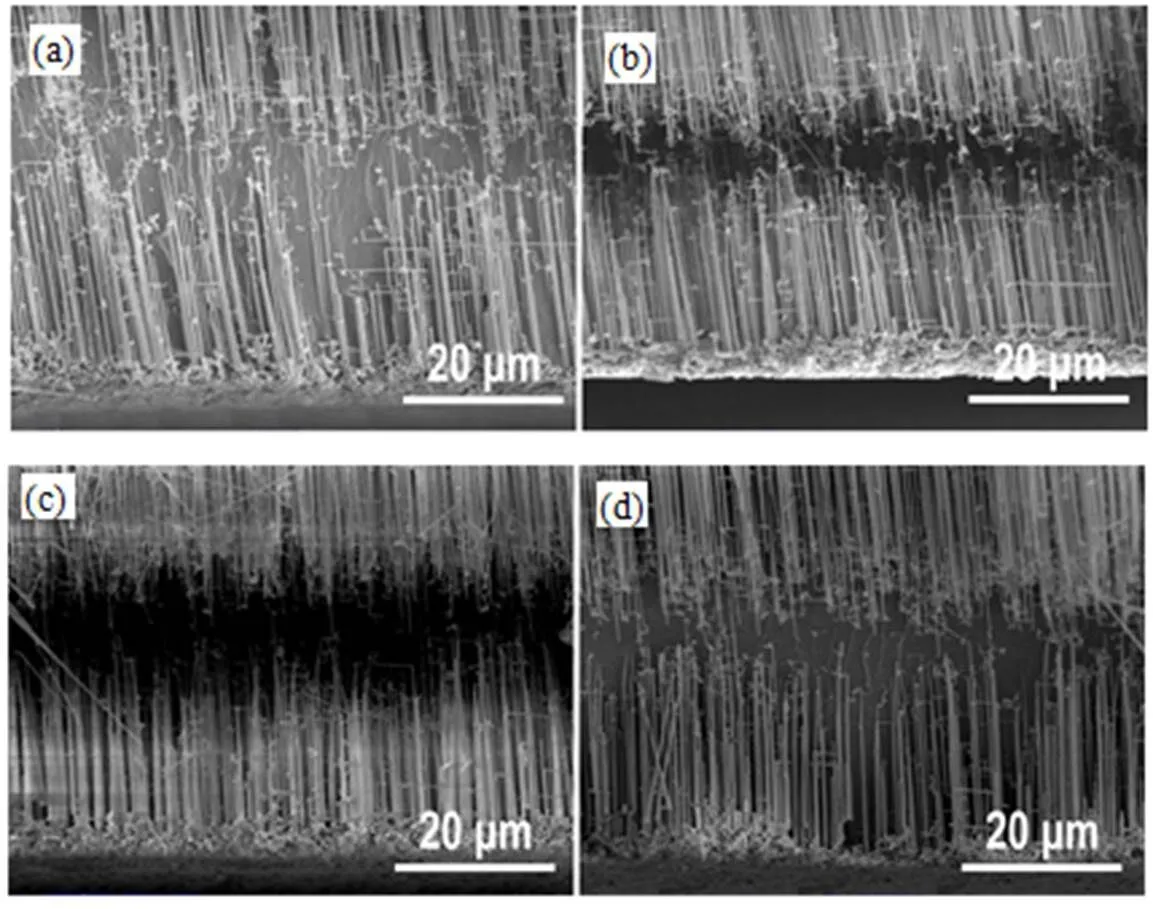

图7为不同功率、振源距离的超声波的铝箔截面形貌。从图中对比可以基本看出,功率和振源距离对隧道孔长度影响也不大。这一结果与Kang等单纯使用盐酸溶液加超声波辅助腐蚀结果不太一致。这很可能与使用的发孔腐蚀液成分有很大关系。本文使用的发孔腐蚀溶液为高浓度的盐酸加硫酸混合溶液,生成的隧道孔细小,即使引入超声波后加强了扩散传质,但细小隧道孔中的高浓度溶质仍然不容易扩散出来,因此其隧道孔长度很可能主要由溶液浓度以及孔径控制,受超声波影响很小。而Kang使用的低浓度盐酸溶液,隧道孔粗大,引入超声波后显著加强了隧道孔内部的传质过程,促进了孔尖端的活化以及生长,从而隧道孔长度显著增加。

(a)空白;(b)频率40 kHz,相对功率50%,振源距离30 mm;(c)频率40 kHz,相对功率100%,振源距离30 mm;(d)频率40 kHz,相对功率100%,振源距离80 mm

3 结论

首次在含有盐酸加硫酸的工业常规用发孔腐蚀溶液中引入超声波辅助发孔腐蚀,较为系统地研究了超声波频率、功率以及振源位置对铝箔腐蚀过程中的影响,通过该研究有助于为工程应用提供参考。可得出以下结论:

(1)引入超声波辅助腐蚀,铝箔的发孔密度可以明显提高,提高幅度为50%~70%,隧道孔孔径相应减小,表面腐蚀加剧,减薄和掉粉较为严重,同时隧道孔孔径分布明显变窄。这可能跟引入超声波后带来的空泡、机械等效应导致增加铝箔腐蚀活性有关。

(2)随着频率的增加,铝箔发孔密度逐渐上升,隧道孔平均孔径逐渐减小,表面腐蚀逐渐提高。随着超声波功率的提高,铝箔发孔密度和表面腐蚀强度同样增加,隧道孔平均孔径减小,隧道孔孔径分布变窄。随着振源距离的增加,超声波对铝箔表面的腐蚀强度减弱,发孔密度降低,平均孔径增加,隧道孔孔径分布相对变宽。

(3)引入超声波辅助腐蚀,超声波频率、功率以及振源距离对铝箔的隧道孔长度影响都不明显。这可能与使用的高浓度盐酸加硫酸发孔溶液有关。高浓度的盐酸加硫酸溶液中铝箔生成的隧道孔细小,即使引入超声波后加强了扩散传质,但细小隧道孔中的高浓度溶质仍然不容易扩散出来,因此其隧道孔长度很可能主要由溶液浓度以及孔径控制,受超声波影响很小。

(4)引入超声波辅助发孔腐蚀后,铝箔发孔密度显著增加,孔径分布明显变窄,这些特点有利于阳极箔比容的提高,尤其有利于化成电压偏低的阳极箔。这为高压阳极铝箔的腐蚀工程应用提供了一种新的技术参考。

[1] HEBERT K, ALKIRE R. Growth rates of aluminum etch tunnels [J]. J Electrochem Soc, 1988, 135(10): 2447-2452.

[2] ALWITT R S, UCHI H, BECK T R, et al. Electrochemical tunnel etching of aluminum [J]. J Electrochem Soc, 1984, 131(1): 13-17.

[3] DUNN C G, BOLON R B, ALWAN A S, et al. A scanning electron microscope study of etched aluminum foil for electrolytic capacitors [J]. J Electrochem Soc, 1971, 118(2): 381-390.

[4] HEBERT K, ALKIRE R. Growth and passivation of aluminum etch tunnels [J]. J Electrochem Soc, 1988, 135(9): 2146-2157.

[5] BECK T R. Salt film formation during corrosion of aluminum [J]. Electrochim Acta, 1984, 29(4): 485-491.

[6] BUZZA D W, ALKIRE R C. Growth of corrosion pits on pure aluminum in 1M NaCl [J]. J Electrochem Soc, 1995, 142(4): 1104-1111.

[7] GOAD D. Tunnel morphology in anodic etching of aluminum [J]. J Electrochem Soc, 1997, 144(6): 1965-1971.

[8] SEHGAL A, LU D, FRANKEL G S. Pitting in aluminum thin films [J]. J Electrochem Soc, 1998, 145(8): 2834-2840.

[9] 钟勇湘, 曾建皇. 低压铝箔交流腐蚀工艺中的超声波辅助应用 [J]. 电子元件与材料, 2010, 29(10): 52-53.

[10] HOU Z, ZENG J, CHEN J, et al. Ultrasonic-assisted ac etching of aluminum foils for electrolytic capacitor electrodes with enhanced capacitance [J]. Mater Chem Phys, 2010, 123(2/3): 625-628.

[11] KANG J, SHIN Y, TAK Y. Growth of etch pits formed during sonoelectrochemical etching of aluminum [J]. Electrochim Acta, 2005, 51(5): 1012-1016.

(编辑:曾革)

Effect of ultrasound on growth of tunnels during etching of high voltage anodic aluminum foil

CAI Xiaoyu, LIANG Libo, YANG Xiaofei, ZHANG Chuanchao

(Institute of Technology Research and Development, Guangxi Hezhou Guidong Electronics Technology Co., Ltd, Hezhou 542899, Guangxi Zhuang Autononmous Region, China)

The tunnel growth behavior of aluminum foil etched under the influence of ultrasound was investigated by using scanning electron microscopy. Under the influence of ultrasound, it is found that the tunnel density increases markedly by 50%~70%, the tunnel size decreases, the surface corrosion of aluminum foil becomes aggravated, and the size distribution of tunnels gets narrower. Furthermore, the tunnel density and surface corrosion improve as the power of ultrasound increases, while the tunnel density and surface corrosion decrease with increasing the distance from vibrator to the foil.

aluminum foil; pitting corrosion; ultrasound; SEM; electrolytic capacitor; etch

10.14106/j.cnki.1001-2028.2017.06.008

TM53

A

1001-2028(2017)06-0043-05

2017-04-15

蔡小宇

广西科学研究与技术开发计划项目资助(No.桂科攻1598007-17)

蔡小宇(1974-),男,广西岑溪人,高级工程师,主要从事铝电解电容器用阳极铝箔腐蚀化成技术研究与应用。

网络出版时间:2017-06-07 13:40

http://kns.cnki.net/kcms/detail/51.1241.TN.20170607.1340.008.html