BeO高导热陶瓷金属化浆料配方与批产工艺研究

2017-06-13毛晋峰段绍英

尚 华,段 冰,毛晋峰,段绍英

BeO高导热陶瓷金属化浆料配方与批产工艺研究

尚 华,段 冰,毛晋峰,段绍英

(宜宾红星电子有限公司,四川宜宾 644600)

研究了适合于BeO高导热陶瓷的“钨锰法”金属化浆料配方和批产工艺,并利用扫描电镜等手段对金属化层的表面形貌进行表征,重点探讨了金属化浆料中活化剂占比、金属化最高烧结温度以及浆料细度对金属化层表面形貌和结合强度的影响和机理。结果表明:当活化剂质量分数为11%,最高烧结温度为1450℃,浆料细度控制在12 μm时,BeO高导热陶瓷金属化层表面形貌和结合强度最优。

BeO;高导热陶瓷;金属化浆料;批产工艺;结合强度;钨锰

BeO高导热陶瓷拥有极佳的导热性能(热导率可达220 W/mK以上),加之其高熔点、高强度、高绝缘、高化学和热稳定性、低介电系数、低介质损耗以及良好的工艺适应性等特点,广泛应用于微波器件、大规模集成电路、大功率真空器件之中[1-3],包括美国、英国、意大利、俄罗斯等在内的发达工业化国家也均在军事技术领域大量生产和应用氧化铍陶瓷[4-6]。

目前,国际上在微波技术、核技术、真空电子技术、微电子与光电子技术领域中,BeO高导热陶瓷作为主体散热绝缘材料,在很多领域仍是其他材料所无法取的。随着技术领域的不断发展,BeO高导热陶瓷应用领域也不断拓宽,为了充分利用BeO高导热陶瓷材料的优异性能,就需要将其封装到器件中,与金属材料、塑性材料等连接为一个整体,结合多种材料特点,发挥其最大功效。这就涉及到对BeO高导热陶瓷的表面金属化处理[7-8]。

国内BeO高导热陶瓷金属化技术研究基本始于二十世纪六十年代,主要是基于Al2O3陶瓷烧结金属粉末法,生产技术较为传统[9]。由于两种陶瓷材料在结构和性能上仍存在较大差异,例如,BeO高导热陶瓷的热导率是Al2O3陶瓷的10倍左右,靠声子导热,BeO高导热陶瓷烧结后期晶界迁移快,晶粒比Al2O3陶瓷明显偏小,容易使金属化层烧结渗透过程受阻而剥落;再有,二者的热膨胀系数明显差异,容易造成金属化层热膨胀匹配异常,与瓷体间隙产生交互作用,形成局部应力集中,发生低应力脆性断裂破坏[10-11]。所以简单将Al2O3陶瓷的金属化方法移植到BeO高导热陶瓷材料之上不仅效果不佳,还容易产生局部变形、膜层与陶瓷基体结合强度(以下简称结合强度)差、致密度低、成品率低等缺点;此外,传统的金属化浆料生产方式也存在诸多弊端,一定程度上限制了其产量和性能,放大了浆料批次差异。

有鉴于此,本研究基于多年BeO高导热陶瓷生产加工经验,对BeO陶瓷用金属化浆料配方、烧结温度和浆料细度等参数进行了系统研究与测试,并开发应用了全新的浆料批产工艺,使浆料的批产能力与一致性均得到极大提升。

1 钨锰法和活性剂

烧结金属粉末法目前主要分为钼系和钨系两种,分别以钼锰和钨锰为主相,简称为钼锰法和钨锰法。Al2O3陶瓷的金属化生产主要以真空器件为代表,其生产要求金属化封接气密性高、金属化烧结温度适中,同时具备可回收性,由于钼锰法较好地符合上述要求,因此被广泛应用于Al2O3陶瓷的金属化生产。但是经过测试,钼的热阻较大,钼的热导率仅为146 W/mK,所以并不利于BeO高导热陶瓷导热性能的发挥。与之相对的是钨锰法,钨锰法是在钼锰法的基础上发展起来的,与钼锰法相比最大的优势就是金属钨本身热导率达到201 W/mK以上,与BeO高导热陶瓷相当,这意味着用钨锰金属化法可以有效降低陶瓷与金属层之间的热阻,有利于高导热陶瓷导热性能的发挥;此外,金属钨的电阻率略低于金属钼,而且随着环境温度的升高,具有更好的电性能优势,所以在BeO高导热陶瓷金属化中笔者选择钨锰为主相,采用钨锰法[12-13]。

经过长期研究,开发了与之匹配的活性剂,主要成分是MgO、CaO和SiO2等,并配以适量的稀土元素。通过活性剂按比例掺入,可以引入一定的新玻璃相,在烧结过程中于陶瓷与金属化层之间流动、迁移,并对界面附近陶瓷体中的玻璃相驱动、活化,形成有限共融,最终向两边延伸,达到迁移平衡,起到改善浸润、增加气密性、降低烧结温度和增强结合强度的作用[14-15]。

2 实验

2.1 BeO高导热陶瓷金属化样品制备

根据配方比例用电子天平分别准确称取W粉、Mn粉和活性剂,确保每种配方三者原料质量之和为100 g。

采用传统方法,将称好的原料与玛瑙球均按每份质量比1:1.5放在球磨机中干粉球磨36 h,待充分粉碎混匀以后过筛备用。

将磨好的粉料每份均以原料与载体的质量比为(2.40~2.58):1放入容器中进行手工预混合1 h,完毕后再放入振磨机中振磨4 h(载体主要成分为松油醇和乙基纤维素),最后用48mm(300目)尼龙筛网过滤后得到金属化浆料。

利用预先制作好的丝网印版,使浆料均匀印刷到陶瓷基体之上。烘干后在氢气保护的还原气氛烧结炉中按设定最高温度烧结,最后镀镍完成样品制作(部分样品如图1、图2)。

图1 部分金属化烧结样品

图2 部分金属化镀镍样品

2.2 样品性能测试与表征

采用金相显微镜进行金属化层表面观测。采用JSM-6460型扫描电子显微镜观测样品断面形貌。采用GJB3522A-2011氧化铍陶瓷标准中规定的测试方法测试样品金属化层结合强度。

3 结果与分析及批产工艺研究

3.1 活性剂占比对样品金属化层形貌的影响

资料分析[13]与试验研究发现,当W粉质量分数为68.5%~90%,活化剂质量分数为6%~21%时(其余为Mn粉)能够获得相对较高的结合强度,活化剂过高,金属化浆料性能会急剧下降,导致金属化层出现异常。

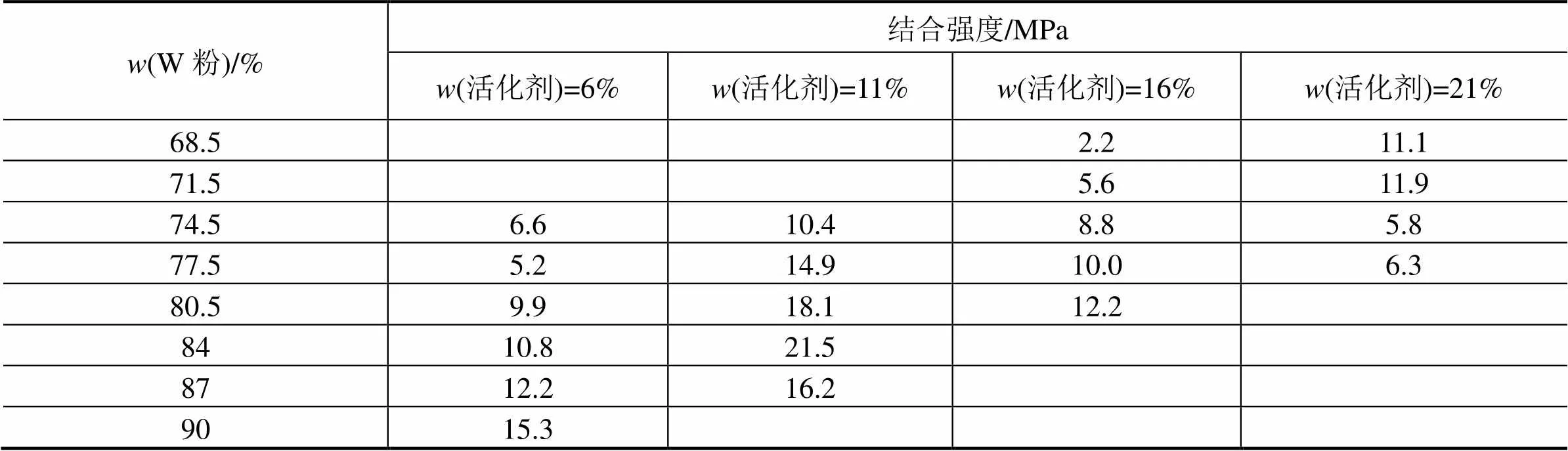

采用正交法研究了适合氧化铍陶瓷的最优活化剂占比,测试每种配方金属化层的平均结合强度(具体数据如表1)。

表1 不同配方的平均结合强度对比

Tab.1 The average bonding strength of different formulations

从表1可以看出,当W粉质量分数为84%,活化剂质量分数为11%时,样品平均结合强度最优。

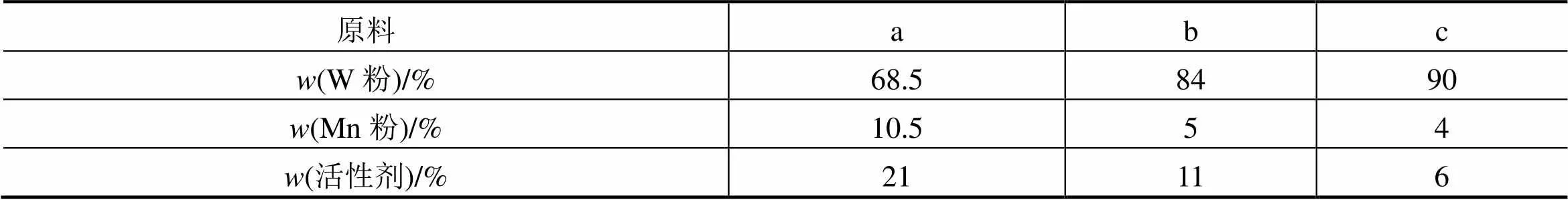

为研究活化剂占比对金属化层表面截面形貌的影响,选择将极值配方与最优配方(具体见表2)进行对比,并编号为测试一组,按上述步骤制作样品。

表2 测试一组样品配方对比

Tab.2 The sample formula of the first test group

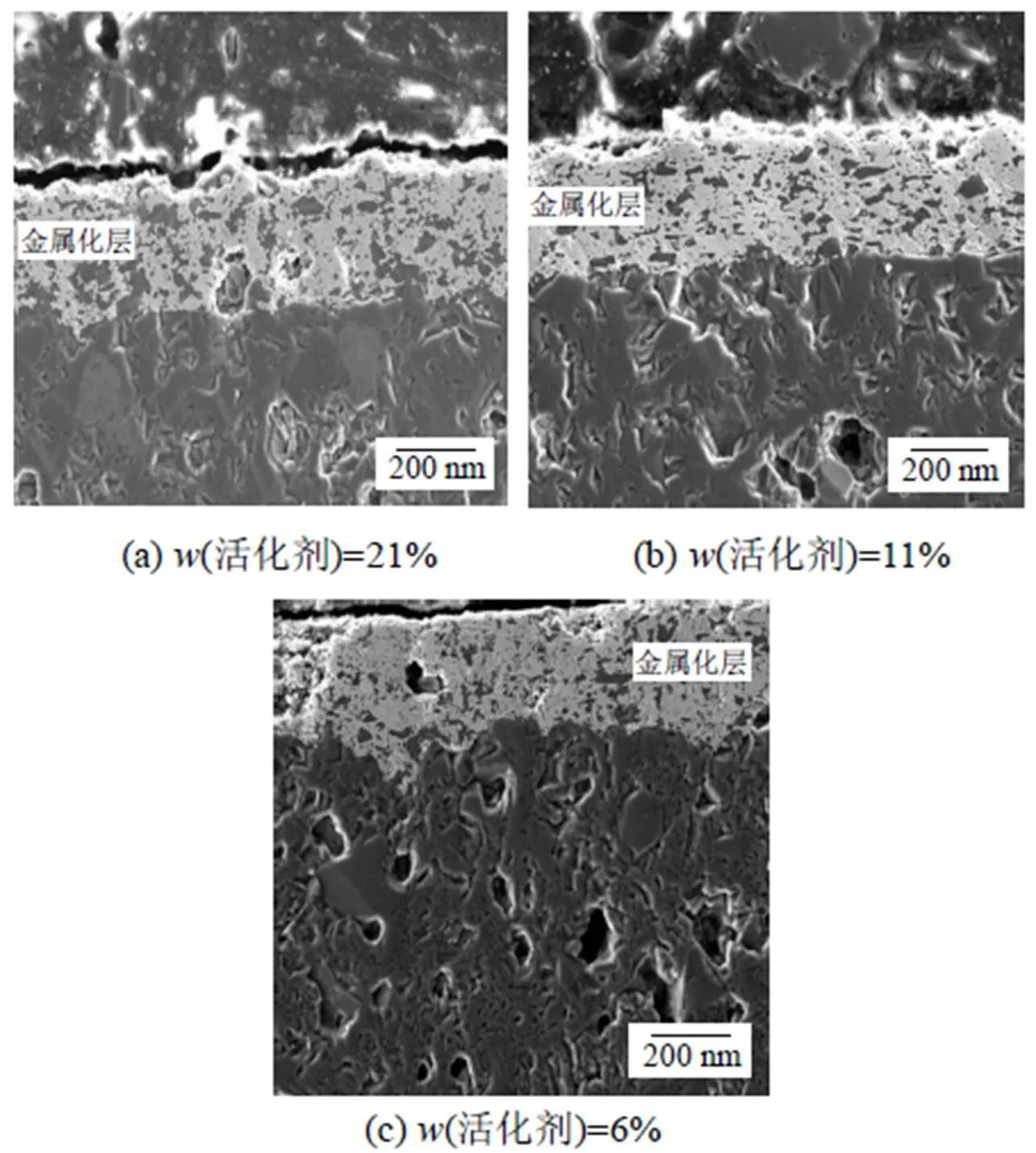

图3是测试一组(烧结温度为1450℃,浆料细度为20 μm,活性剂占比按表2)的金属化层表面形貌对比,通过对比分析,图3(a)中活性剂质量分数为21%,占比较高,玻璃相在局部形成连续相,致使钨骨架结构松散,未能形成连续主受力相,金属化层整体致密度低;图3(b)中活性剂质量分数为11%,占比适中,金属化层钨骨架形成连续相,且玻璃相对骨架进行良好填充,金属化层整体结构致密;图3(c)中活性剂质量分数为6%,占比较低,虽然钨骨架也形成连续相,但由于玻璃相驱动与迁移不足,未能对主相骨架进行良好填充,导致钨骨架中出现明显孔洞,造成结构缺陷[16]。

图3 测试一组剖面形貌(细度20 μm、温度1450℃)

3.2 金属化烧结温度对样品的影响

3.2.1 金属化烧结温度对样品金属化层形貌的影响

以测试一组中最优配方为基础,通过改变最高金属化烧结温度(1350,1450,1550 ℃)来测试烧结温度对样品的影响,该组样品为测试二组。

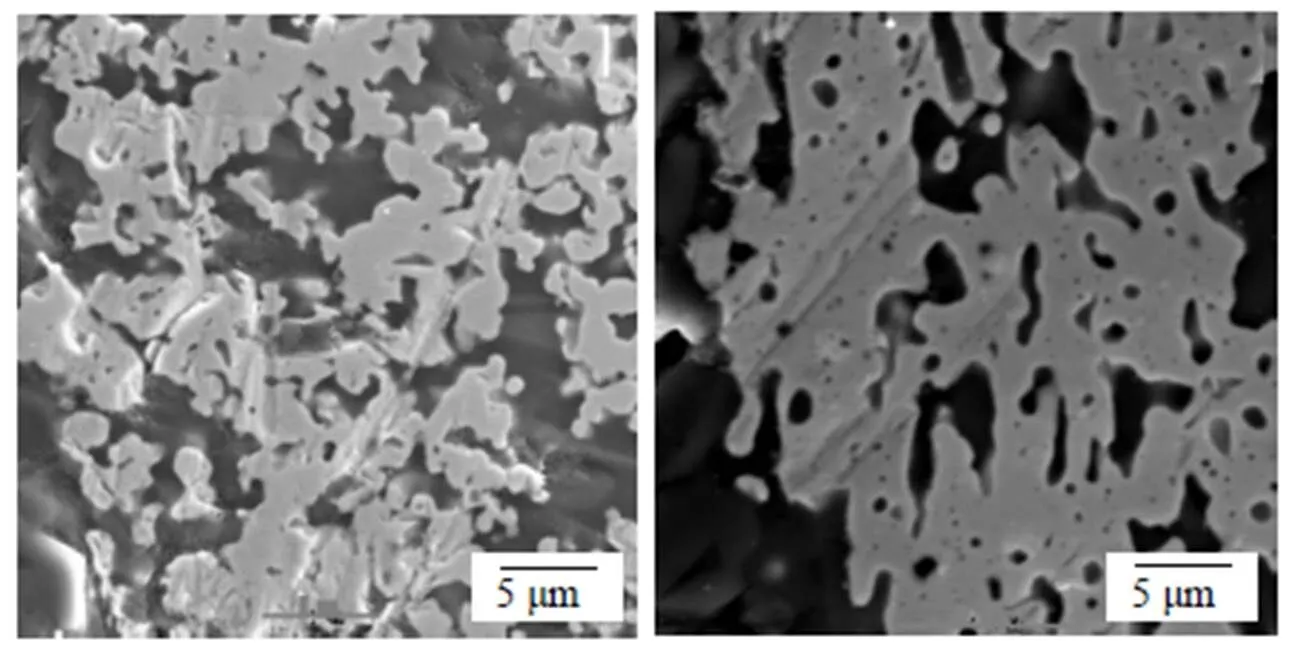

烧结后1550℃样品由于温度过高,金属层断裂剥落,该温度无法适用。其余两个温度条件样品的剖面背散射对比照片如图4,从图上可以看出,图4(a)钨骨架较为分散,连续性较差;图4(b)样品钨骨架连成一片,形成稳定连续相。通过分析认为:当烧结温度较低时,一方面浆料中粉末颗粒尚未获得足够的熔化内能,整体处于黏弹性和黏流性之间,流动性不足,另一方面活化剂玻璃相也未能完全激活,无法进行双向迁移,所以整体骨架尚不成熟;随着温度的升高,上述情况得到改善,粉末颗粒完全熔化并转变为主连续相,同时活化剂玻璃相不断从界面向两边延伸,形成双向迁移,并达到平衡,整体骨架完全成熟;然而如果温度过高,则会破坏界面中的迁移平衡,导致连续相能级分布异常,最终由于局部应力过高而断裂,所以1450℃时具有最优的金属化层结合强度与稳定性。

(a) 烧结温度1350℃ (b) 烧结温度1450℃

将样品镀镍后,放置于金相显微镜下观察,可得图5,能进一步明显看出二者表面区别。图5(a)镍层表面出现明显断裂带,而图5(b)镍层均匀细腻。

(a) 烧结温度1350℃ (b) 烧结温度1450℃

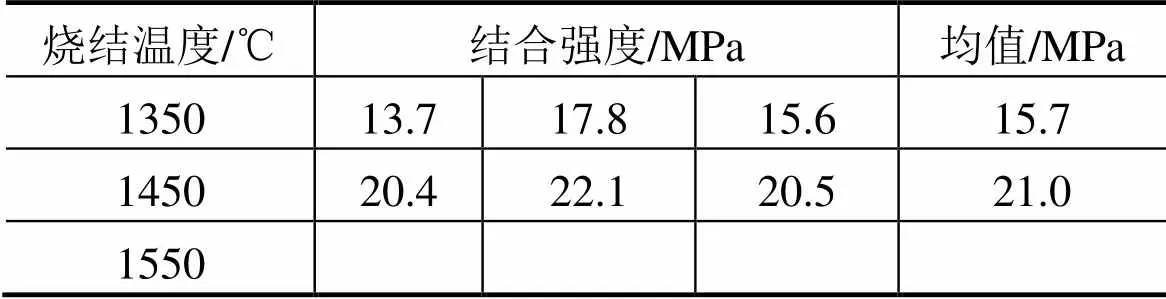

3.2.2 金属化烧结温度对样品结合强度的影响

将测试二组的样品镀镍后进行结合强度测试对比,结果如表3,可以看出烧结温度为1450℃时,结合力最优。

表3 测试二组样品结合强度对比

Tab.3 The contrast of bonding strength of the second group

3.3 浆料新批产工艺研究

3.3.1 传统浆料制备工艺问题

目前传统的浆料制备工艺是采用干粉球磨,粘合剂手工混合与机械振磨分散相结合的方式,在上述浆料开发过程中出现了浆料批次间性能差异大、分散性差、存在团聚大颗粒、浆料保存出现分层等问题[17],分析原因包括:

(1)浆料批产效率问题:手工混合与机械振磨方式每批次能够处理的浆料仅为500 g左右,并且浆料的转移、过滤耗时长,易污染,生产效率很低且易造成浆料批次间差异。

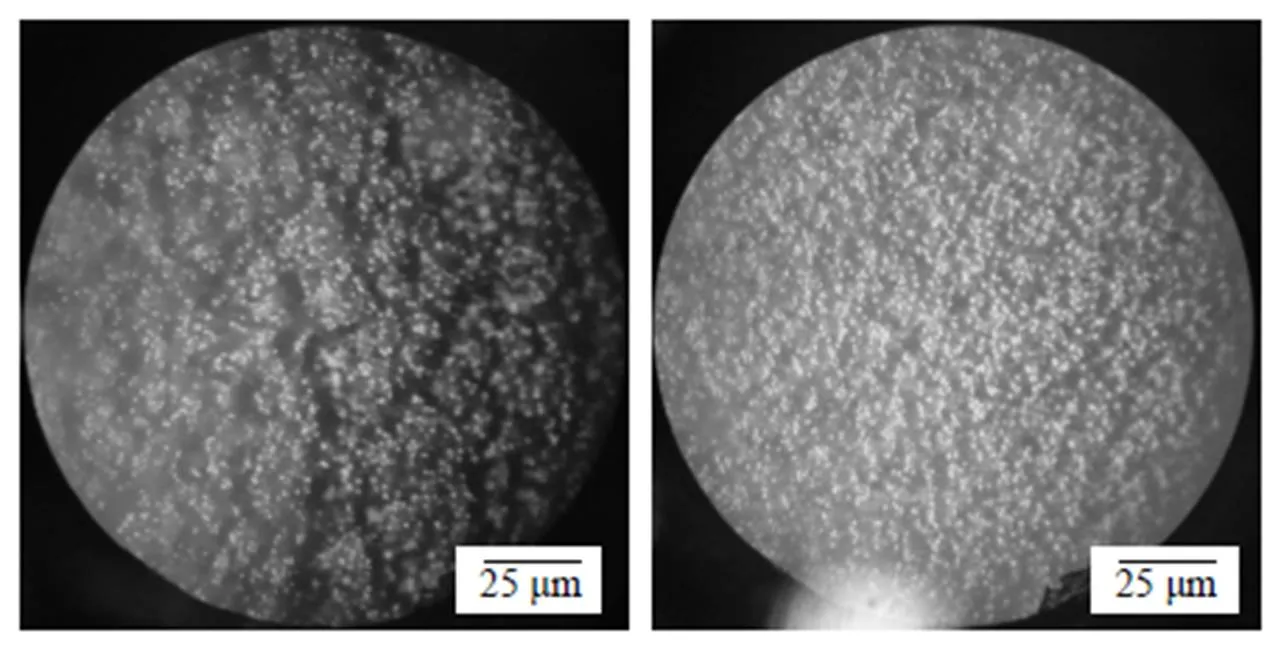

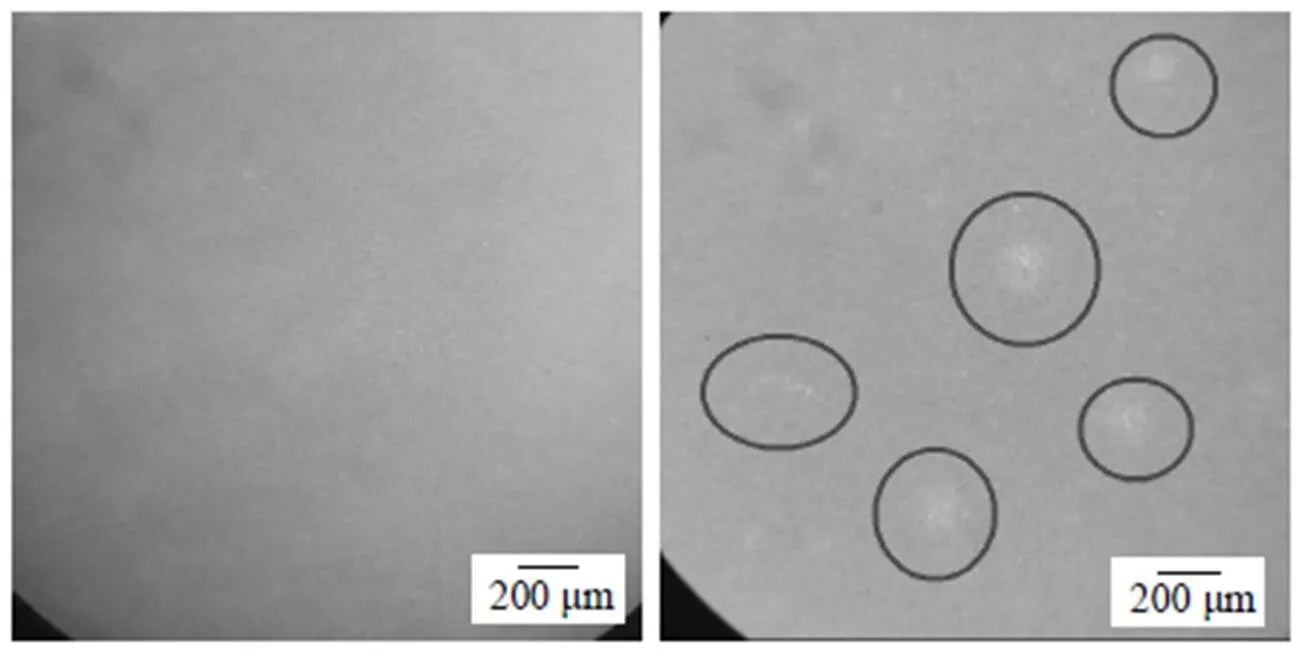

(2)浆料分散性差:由于振磨设备与工艺本身限制,评价浆料分散性的核心指标浆料细度难以降到20 μm以下,同时其分布状态也波动较大,造成了浆料内部局部团聚。图6金属化层在浆料团聚位置会出现白色点状云斑(图6(b)中标识处),影响金属化层表面状态和整体性能。

(a) 正常金属化膜层 (b) 浆料团聚金属化膜层

3.3.2 浆料批产新工艺开发

随着市场需求和生产规模的逐步扩大,传统的浆料生产工艺已无法满足生产要求,有必要进行BeO高导热陶瓷金属化浆料新生产工艺开发。经过大量测试和对比,最终开发出了粉料环状砂磨机酒精湿法研磨、行星搅拌机预混合与三辊轧分散相结合的全新浆料批产工艺。

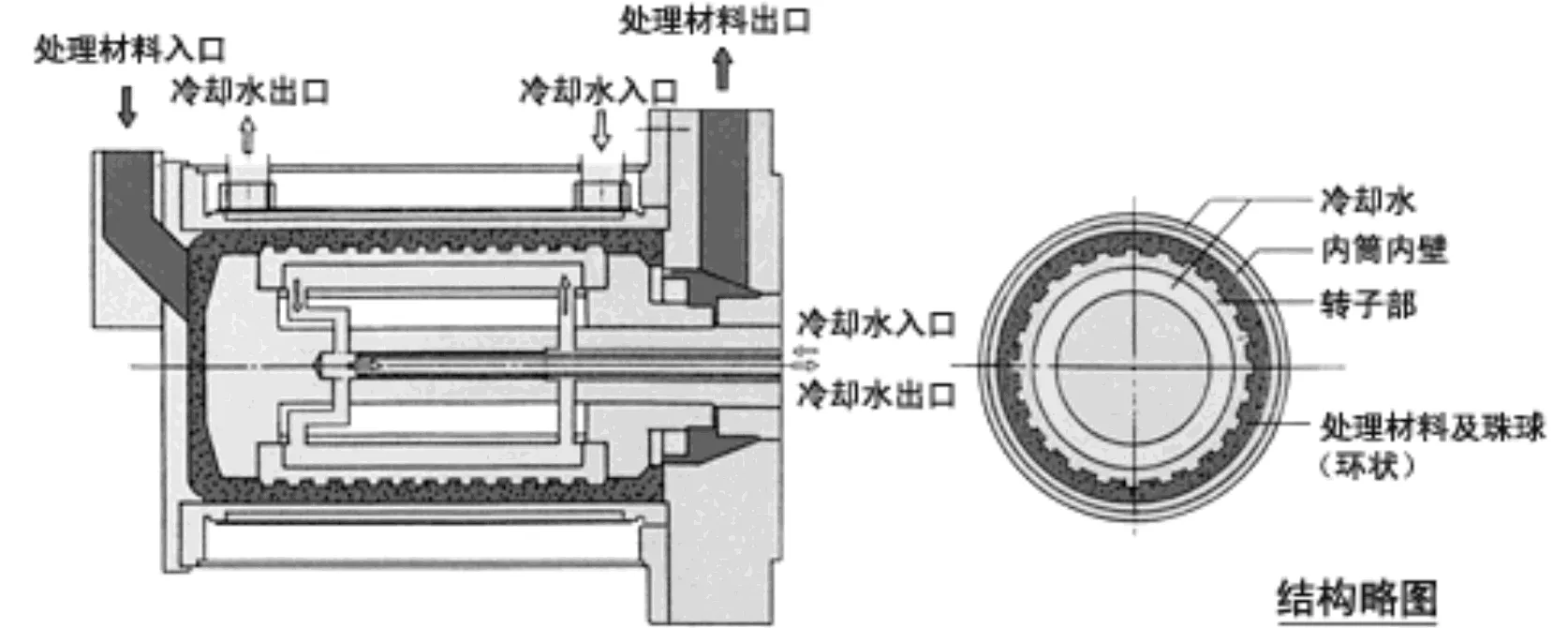

(1)采用环状砂磨机酒精湿法研磨,大幅度提高研磨效率,降低粉料粒度。环状砂磨机结构见图7,其内部流动接近栓流,无线速差且构造简单,故死点极少,同时磨碎力、冲击力极大,再配合酒精分散,研磨效果十分理想。

图7 环状砂磨机结构简图

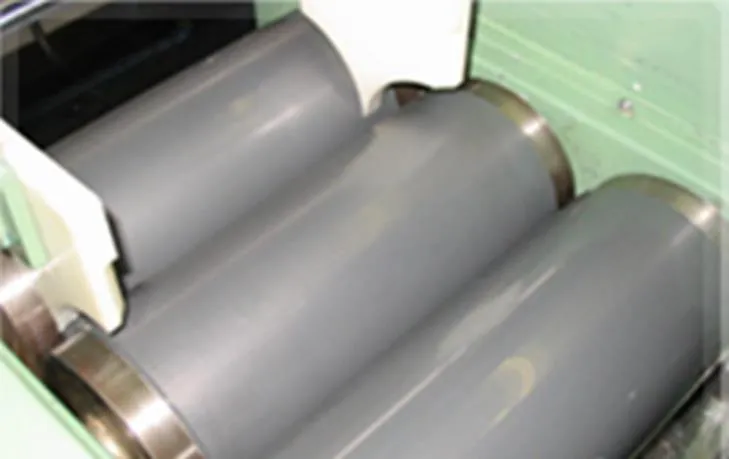

(2)采用行星搅拌机预混合结合三辊轧机加强方式,进行浆料分散和黏度、细度调节。行星搅拌机(图8)主要用于浆料的预混合,与手工搅拌预混合相比,能大幅度提高混合效率和效果,每批次投料可达20~100 kg;三辊轧机是高端电子浆料领域主要采用的浆料精密分散设备,主要用于浆料的分散和细化,其通过碾辊间特殊结构和速度差,可在浆料通过时产生巨大的挤压和撕扯力,能在充分分散浆料的同时,进一步细化浆料细度,可降低粒度至12 μm及以下,同时每批次投料可以达到20~60 kg,能够更好保证浆料一致性(图9)。

(a) (b)

图9 三辊研磨机工作图

(3)新工艺中配备浆料转子黏度计、刮板细度计和固含量分析仪等关键参数检测设备。通过在加工过程中对浆料各关键参数进行检测,进一步提高浆料的批次稳定和一致性。

3.3.3 浆料细度对样品金属化层形貌与结合强度的影响

通过全新的三辊轧浆料调配工艺,可以将钨锰金属化浆料的细度控制到12 μm及以下,但浆料细度也不是简单的越小越好,需要与浆料黏度以及印刷、干燥、烧结条件相匹配。在每一次辊轧过程中通过细度计进行检测,可以获得各种细度的浆料。

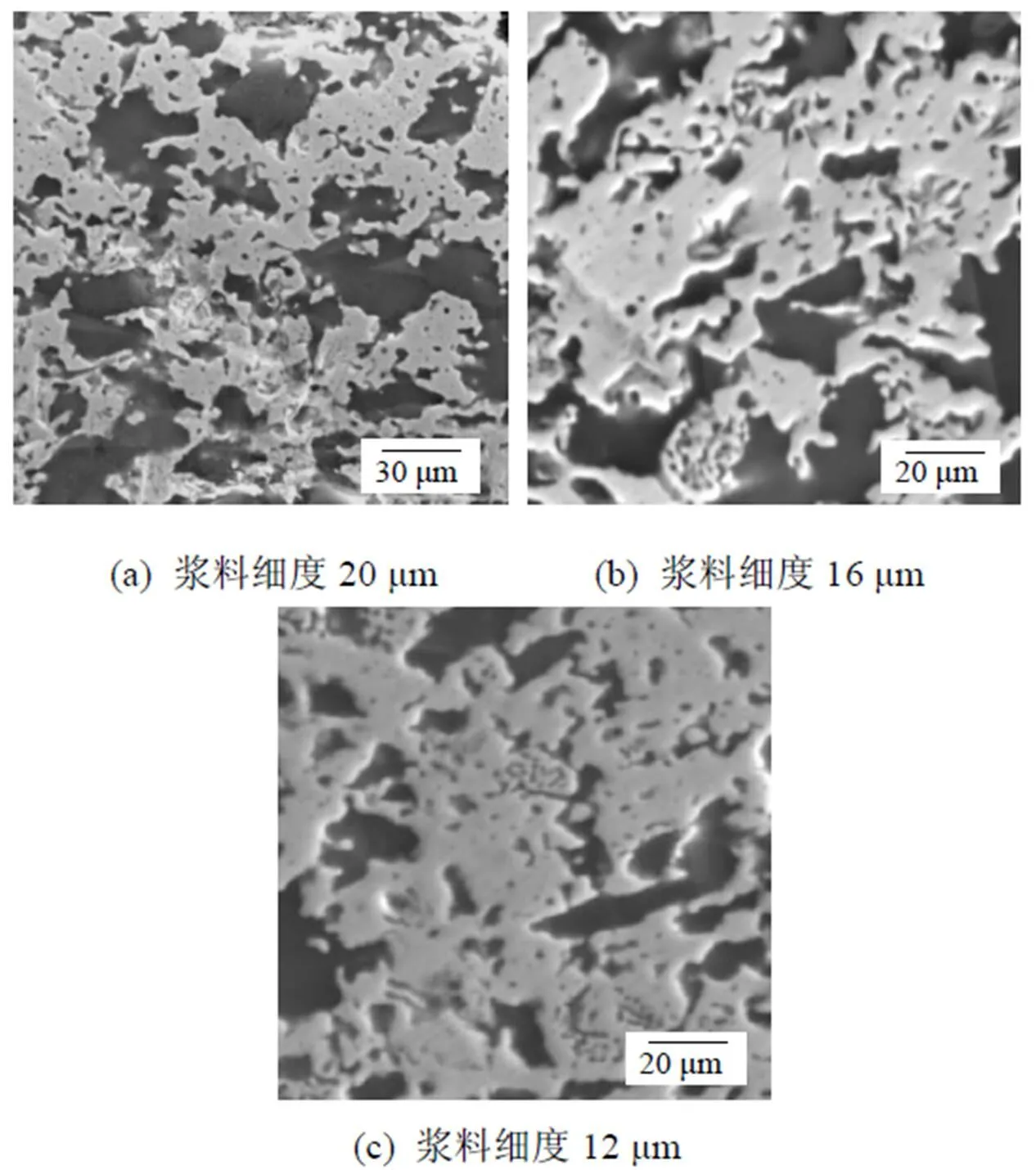

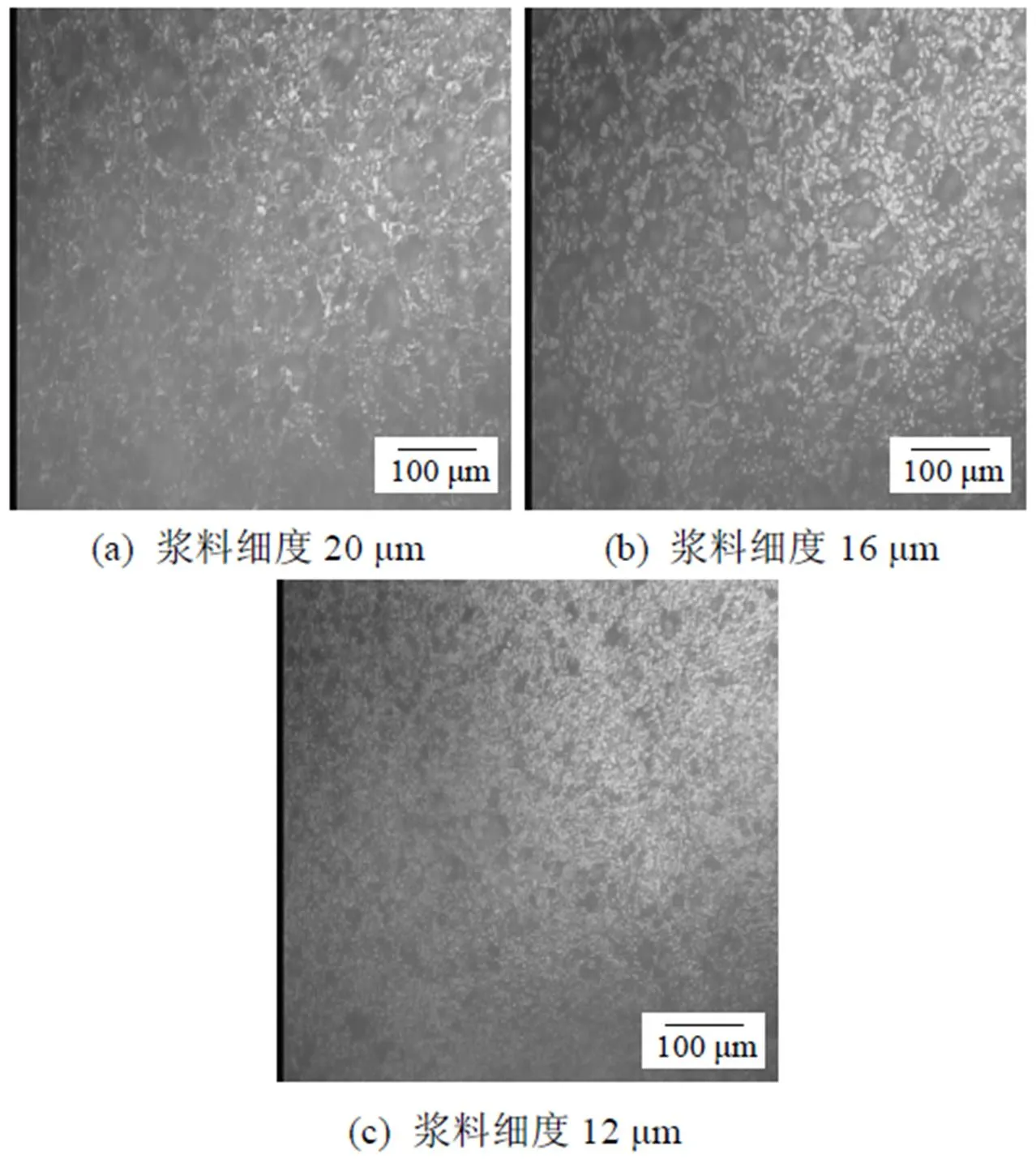

为了确定哪种细度状态的钨锰金属化浆料性能最优,以最优配方为基础,测试浆料细度(分别为20,16,12 μm)对样品的影响,定义为测试三组。

从图10的样品金属化平剖面背散射照片可以看出,图10(a)与图10(b)金属化层均形成了连续的网络骨架结构,但图10(c)结构明显更为连续致密,形成了更加稳定的网格匹配结构。

图10 测试三组金属化层剖面背散射照片(活性剂质量分数11%,温度1450℃)

为了更直观观测样品的表面状态,将样品镀镍后,放置于金相显微镜下,得到图11,从图中也可以看出浆料细度为12 μm的样品金属化层,在镀镍后表面更细腻、致密。分析认为:产生这种情况的原因是,金属化配方的黏结机理是玻璃相迁移,而不是化学反应,其实质是一种毛细流动,这种毛细流动的动力是液态玻璃相的表面张力。要保证玻璃相能完成双向迁移,获得牢固致密的金属化层,就必须使陶瓷基体晶粒与金属化浆料细度达成一种相对平衡,当陶瓷基体晶粒尺寸固定,而金属化浆料细度过大时,二者毛细引力相当,虽然陶瓷基体中的玻璃相能被迅速驱动和活化,但后期却无法向二者迁移,所以钨骨架填充效果不佳,表面状态和结合强度都较差;反之,如果金属化浆料过细,陶瓷基体的毛细引力远远大于金属化层,会导致金属化层中的玻璃相流动性受阻,无法对陶瓷基体中的玻璃相进行较好的驱动和活化,也就谈不上后期的迁移了[18]。所以,本实验中,当金属化浆料细度在12 μm时,能较好满足二者的相对平衡,所以表面状态最佳。

将测试三组的样品镀镍后进行结合强度测试对比,结果如表4,可以看出细度为12 μm时,结合力最优,也与上述形貌观察相印证。

图11 测试三组金属化层镀镍显微镜照片(活性剂质量分数11%,温度1450℃)

表4 测试三组样品结合强度对比

Tab.4 The contrast of bonding strength of the third group

4 结论

(1)选用钨锰法可以有效降低BeO高导热陶瓷与金属层之间的热阻,提高器件整体热导率和电学性能,同时配合活性剂可进一步改善浸润效果、增加气密性、降低烧结温度和增强结合强度,能较好地适应BeO高导热陶瓷的金属化需求。

(2)实验结果显示,控制钨锰金属化浆料活性剂质量分数在11%左右,金属化浆料细度约为12 μm左右,烧结温度在1450℃时,能较好地保证金属化层钨骨架连续致密,玻璃相填充性好,形成较为理想的金属化层显微结构,其结合强度与整体性能均满足使用要求。

(3)新的金属化浆料批产工艺可大幅度提高浆料分散性能、生产效率和批次一致性,从而确保陶瓷金属化产品性能和品质的稳定。

[1] 高陇桥. 高热导率陶瓷材料的进展 [J]. 真空电子技术, 2003(2): 1-3.

[2] 李川. 氧化铍产品的生产应用及市场 [J]. 新疆有色金属, 2005(4): 1.

[3] 李文芳, 黄小忠, 杨兵初, 等. 氧化铍陶瓷的应用综述 [J]. 轻金属, 2010(2): 1-2.

[4] 张树人, 张远骏. 高纯纳米氧化铍陶瓷粉体的研究 [J]. 电子元件与材料, 1999, 18(6): 1-2,8.

[5] JUAN L S, RICHARD S. BeO packages house high power components [J]. Microwave RF, 1998, 37(4): 107-110.

[6] 李晓英. 氧化铍陶瓷材料及制品标准化研究 [J]. 真空电子技术, 2008, 58(1): 0058-0062.

[7] FLEISCHNER P L. Application of beryllium oxide ceramics in microelectronics [J]. Solid State Technol, 1977, 20(1): 25.

[8] JOHN E S. BeO still a force in RF power transistor packaging [J]. Brush Ceram Prod, 2007(18): 9.

[9] 龚金荣, 方天恩. 高纯氧化铍陶瓷基片及金属化研究 [J]. 真空电子技术, 2004(4): 60-62.

[10] 赵世柯. 氧化铝基陶瓷Mo-Mn法金属化机理分析及实验研究 [J]. 真空电子技术, 2010, 5(4): 25-28.

[11] 忻崧义. 氧化铍上钼金属化 [J]. 真空电子技术, 1976, 10(3): 59-62.

[12] SLACK G A. Brazed-Helix TWTS for high power TWT [J]. Miciowave J, 1987(3): 29.

[13] SLACK G A. Nonmetallic crystals with high thermal conductivity [J]. J Phys Chem Solids, 1973, 34: 321-335.

[14] 高陇桥. 玻璃相与陶瓷金属化技术 [J]. 真空电子技术, 2013(4): 79-83.

[15] 张韶华, 钟朝位, 张树人, 等. 工艺条件对高纯氧化铍陶瓷金属化性能的影响 [J]. 电子元件与材料, 2010, 29(8): 12-13.

[16] 高陇桥, 高永泉. 陶瓷金属化玻璃相迁移全过程 [J]. 山东陶瓷, 2010, 33(4): 3-6.

[17] 林彬, 周晓华, 罗文忠, 等. 钨浆料的稳定性研究 [J]. 电子元件与材料, 2012, 31(8): 62-64.

[18] 高陇桥. 陶瓷-金属材料使用封接技术 [M]. 北京: 化学工业出版社, 2011.

(编辑:曾革)

Formulation and batch-production process of metallized paste used in BeO highthermal conductivity ceramics

SHANG Hua, DUAN Bing, MAO Jinfeng, DUAN Shaoying

(Yibin Red Star Electronics Co., Ltd, Yibin 644600, Sichuan Province, China)

The formulation and batch producing process of ‘tungsten and manganese’ metallized paste used in the BeO highthermal conductivity ceramics were studied. The surface topography of metallization layer was tested by scanning electron microscope. The effects and mechanism of the proportion of activator in the metallized slurry, the highest sintering temperature of metallization and the fineness of the slurry on the surface morphology and bonding strength of the metallization layer were discussed. The test result indicates that the best surface morphology and bonding strength of BeO highthermal conductivity ceramics metallization layer are gotten when the mass fraction of the activator is 11%, the highest sintering temperature is 1450 ℃ and the fineness of the paste is controlled at 12 μm.

BeO; highthermal conductivity ceramics; metallized paste; batch producing process; bonding strength; tungsten and manganese

10.14106/j.cnki.1001-2028.2017.06.007

TM28

A

1001-2028(2017)06-0037-06

2017-04-18

段冰

尚华(1966-),男,河南新乡人,工程师,主要从事电子功能陶瓷材料与器件技术研究工作,E-mail: hua.shang@hongxing799.com ;段冰(1982-),男,四川泸州人,高级工程师,主要从事氧化铍氧化铝陶瓷技术研究工作,E-mail: bing.duan@hongxing799.com 。

网络出版时间:2017-06-07 13:40

http://kns.cnki.net/kcms/detail/51.1241.TN.20170607.1340.007.html