水玻璃生产装置的优化及改造

2017-06-09菅玉航陈卫敏

菅玉航 , 陈卫敏

(多氟多化工股份有限公司 , 河南 焦作 454191)

•生产与实践•

水玻璃生产装置的优化及改造

菅玉航 , 陈卫敏

(多氟多化工股份有限公司 , 河南 焦作 454191)

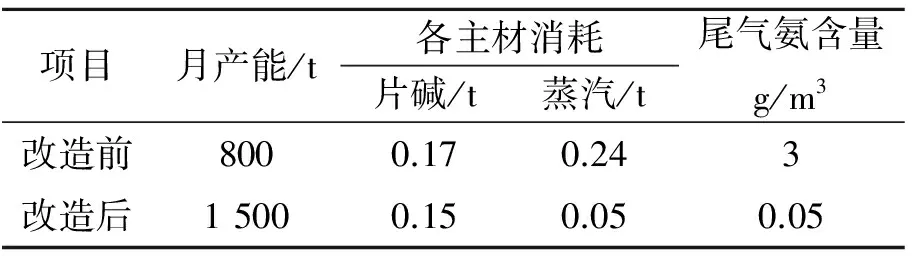

沉淀法生产的9 000 t/a白炭黑产品结构单一,抵御市场风险能力较差,为解决市场形势变幻造成的白炭黑成品销售疲软问题,经过长期的市场分析及产品调研,将白炭黑硅渣开发为一种新型的硅系列产品——九水偏硅酸钠及水玻璃。但经过长期的生产实践,发现公司的水玻璃生产线存在生产装置落后、劳动强度较大、生产成本偏高、尾气处理不理想等一系列问题。针对以上问题,依据水玻璃物料性质并结合生产实际情况对相关生产装置进行了优化改造,改造后的水玻璃生产线不仅实现了连续、均衡、稳定,生产产能从原来的每月800 t提高到1 500 t,其生产成本更是得到大幅降低,从改造前的650元/t降低到500元/t,通过优化其尾气净化工艺,更是改善了现场操作环境,实现了尾气的达标排放。

水玻璃 ; 产能提高 ; 尾气净化达标

0 前言

水玻璃又称液体硅酸钠,由于硅酸钠的性能特殊,至今无可替代的产品出现,近年来硅酸钠品种及数量均有大幅提升,已成为无机盐行业中重要的产品。我国目前有硅酸盐生产企业近200家,年总产量已达到300多万t。

传统的水玻璃生产工艺主要分为干法生产和湿法生产两种。干法的生产工艺主要包括:配料与熔融、浸溶、浓缩。以干法中的碳酸钠法为例,其反应式为:

湿法生产工艺主要包括:配料,反应,将配好的料浆泵入反应釜中,在(588~784)kPa的压力下,于160~170 ℃搅拌反应约7 h,然后过滤浓缩。反应式如下:

传统的干法、湿法生产工艺都已较为成熟,并已大范围地推广和应用。但对公司的水玻璃生产借鉴意义不强,因为水玻璃生产是在结合公司沉淀法生产9 000 t/a白炭黑产品的基础上利用其硅渣软膏同片碱反应开发出的一种新工艺,具有常压反应、搅拌时间短等优点,但也正是由于该工艺属于新开发的生产工艺,其在实际投产应用方面仍存在一些问题和缺陷。结合公司新开发的水玻璃生产工艺的自身特点,我们对其开展了一系列切实可行的技术改造,使其生产能够更加的连续、稳定,生产成本实现大幅降低,并能改善现场操作环境,实现尾气达标排放的目的[1-2]。

1 物料性质

水玻璃(Na2O·nSiO2)俗称泡化碱,液态的硅酸盐,一般把硅酸钠的水溶液俗称水玻璃,它是一种矿黏合剂。化学式为Na2O·nSiO2,其中n为二氧化硅与碱金属氧化物物质的量的比值,称为水玻璃的模数。

水玻璃在我们日常生活中的应用非常广泛,其用途几乎遍及国民经济的各个部门。在化工系统被用来制造硅胶、白炭黑、沸石分子筛、五水偏硅酸钠、硅溶胶、层硅及速溶粉状硅酸钠、硅酸钾钠等各种硅酸盐类产品,是硅化合物的基本原料。在轻工业中是洗衣粉、肥皂等洗涤剂中不可缺少的原料,也是水质软化剂、助沉剂;在纺织工业中用于助染、漂白和浆纱;在机械行业中广泛用于铸造、砂轮制造和金属防腐剂等;在建筑行业中用于制造快干水泥、耐酸水泥防水油、土壤固化剂、耐火材料等;在农业方面可制造硅素肥料;另外用作石油催化裂化的硅铝催化剂、肥皂的填料、瓦楞纸的胶黏剂、金属防腐剂、水软化剂、洗涤剂助剂、耐火材料和陶瓷原料、纺织品的漂、染和浆料、矿山选矿、防水、堵漏、木材防火、食品防腐以及制胶黏剂等。

由于生产工艺的不同,各种工艺生产出的水玻璃产品指标及应用范围也都各不相同,公司新开发的水玻璃生产工艺虽具有其独特性,但其反应方式同湿法工艺较为相似,因此其产品指标基本具备湿法水玻璃的特点(传统湿法工艺由于其技术局限,只能生产低模数2.2~2.5的水玻璃),模数2.4左右,偏低,密度1.5 kg/L左右。

2 工艺简介

在未改造前,公司的水玻璃生产工艺流程较为简单,主要包括:硅渣运输、投料合成、调膜。其具体流程为在合成槽内按照比例投入一定的片碱,再投入由硅渣输送车辆送来的一定量的白炭黑硅渣,将合成反应温度控制在t>75 ℃,反应结束,指标合格后,开启料浆泵,将水玻璃泵入储槽即可。由于原料白炭黑硅渣中含有一定量的氨,反应过程中会随合成尾气释放出来,经过工艺水循环吸收后,进行排放。

按照模数的配比计算加料量(模数M=2.3~2.6),将白炭黑硅渣加入到溶化后的固碱溶液体系中,加蒸汽进行反应合成,再经调膜即可得到合格产品。

3 合成系统优化改造

3.1 存在问题及原因

在未改造之前,由于加料系统有缺陷,合成反应一直存在硅渣、片碱不能同时下料,反应放热不能持续稳定的供给合成所需热量,需通过蒸汽加热保障合成反应持续等一系列问题,这也是整个水玻璃生产不能连续及成本偏高的根本原因。

3.2 改造措施及效果

3.2.1 增加一台厢式隔膜压滤机

增加一台过滤面积为200 m2的厢式隔膜压滤机XAGZ200/1250-UK,使得水玻璃工段具备了自主过滤白炭黑料浆生产的硅渣能力,每小时可过滤硅渣2 t。同时压榨机配备的一台多级离心压榨泵,泵压0.6~0.8 MPa则可保证过滤得到的硅渣水分≤68%。

3.2.2 增加两台带式输送机

增加了两台输送能力为10 t/h,带变频可调节输送量的带式输送机,并且其中一台带有电动犁式卸料器,可控制卸料。

3.2.3 增加一套洗涤装置

对反应所需的硅渣增加了一套洗涤装置,通过新增的几台洗涤水泵,利用厢式隔膜压滤机明流、暗流两条洗涤通道,实现对硅渣的充分洗涤,提高了参与合成反应的硅渣的纯度。

通过增加的厢式隔膜压滤机、带式输送机等设备,使得合成反应所需的硅渣及片碱能够实现同时、连续、稳定的下料供给,可直接提升水玻璃的生产产能。另外通过新增的一台高压压榨泵,使得硅渣水分从改造前的75%降低到68%左右,通过新增的硅渣洗涤系统,使得硅渣中SiO2从改造前的80%提升到89%左右,这不仅大大缩短了整个合成系统的反应时间,更是节约了蒸汽消耗。

4 尾气净化系统改造

4.1 存在问题及原因

原有的合成尾气净化系统采用工艺循环水对含氨尾气进行吸收,吸收效果持续性差,且塔内所装的塑料鲍尔环填料规格为38 mm×38 mm×1.4 mm,其干填料因子为220 m-1,经过Bain-Hougen关联式对吸收塔进行计算,得知其泛点速度和其吸收塔塔径的匹配性存在问题,造成吸收效果不理想。

4.2 改造措施及效果

①将原有吸收塔的循环吸收液由工艺水改为低浓度氟硅酸,浓度稳定在10%~15%,并增加一台50 m2的石墨换热器,利用一次水对循环吸收液进行冷却。②将原有的塑料鲍尔环填料由38 mm×38 mm×1.4 mm更换为76 mm×76 mm×2.6 mm。

通过上述两步改造,不仅利用氟硅酸和含氨尾气的中和反应实现了对尾气的完全净化,而且还增加了一套吸收循环液冷却装置,保障系统能够及时消化酸碱中和吸收所放出的热量,实现较低的吸收液温度,维持吸收效果的持续性。吸收过程中生成的氟化铵和硅胶晶种,可在其pH值达到6.5~7时将吸收液泵入硅法工段作为氨解晶种使用,并重新往吸收塔内加入酸进行吸收,实现整套尾气吸收系统的循环和平衡。将塑料鲍尔环填料更换为76 mm×76 mm×2.6 mm的型号后,其干填料因子降为94 m-1,这样可提高吸收塔的泛点速度,实现了和吸收塔塔径的合理匹配,保障了吸收效果。

5 改造后的流程

改造后流程如图1所示。

图1 改造后流程图

6 改造前后结果对比

改造前后结果对比如表1所示。

表1 改造前后参数对比

7 结语

经过水玻璃生产装置的优化及改造,不仅使新开发的硅系列产品生产工艺更加的科学、完善、节能、环保,而且新工艺的实施,将在水玻璃生产行业中引起一场较大的技术变革,产生巨大的经济效益和社会效益,因而具有较广阔的推广应用前景。

[1] 冯诗庆.水玻璃生产新工艺研究[J].非金属矿,1994(3):40-42.

[2] 吴德荣.化工工艺设计手册[M].4版,北京:化学工业出版社,2009.

“十三五”资源领域科技创新专项规划印发

从科技部获悉,为更好地引领资源领域“十三五”科技发展方向,培育和增强原始创新能力,强化科技进步对行业发展的支撑引领作用,科技部、国土资源部、水利部近日印发《“十三五”资源领域科技创新专项规划》(以下简称《规划》),要求以创新驱动、绿色发展、集约利用、安全保障为总体思路,在资源领域集中突破一批基础性理论与核心关键技术,重点研发一批重大关键装备,构建资源勘探、开发与综合利用理论与技术体系,实现节约高效利用资源、保障资源供给安全,为新常态下国家战略的实施、资源节约型和环境友好型社会建立以及美丽中国建设提供强有力的科技支撑。

《规划》指出,根据国家经济和社会发展需求,以实地勘探、绿色开发、智能装备、综合协调等为重点,在水土资源综合利用、资源勘查、油气与非常规油气资源开发、煤炭资源绿色开发、矿产资源清洁开发、资源循环利用、综合资源区划等方面,集中突破一批基础性理论与核心关键技术,重点研发一批重大关键装备,构建资源勘探、开发与综合利用理论与技术体系;建立若干具有国际先进水平的基础理论研究与技术研发平台、工程转化与技术转移平台、工程示范与产业化基地;培养一批高水平的科技人才和创新团队,逐步形成与我国社会经济发展水平相适应的资源科技创新体系。

《规划》还明确了各个领域的重点任务。以水资源为例,围绕中央确定的“节水优先,空间均衡,系统治理,两手发力”治水方针,统筹节水与供水、地表水和地下水、常规和非常规水、实体水和虚拟水,实施全链条创新,构建重点区域水安全保障技术解决方案,为保障国家水安全提供科技支撑。

2017-03-10

菅玉航(1987-),男,助理工程师,从事无机化工生产工艺控制及改进工作,电话:18317296853。

TQ177.4

B

1003-3467(2017)05-0029-03