氢氧化钾-钠水玻璃激发剂对碱激发矿渣胶凝材料性能的影响

2022-09-08王玲玲司晨玉孙小巍周红红郭世萌

王玲玲,司晨玉,李 畅,孙小巍,周红红,郭世萌

(沈阳建筑大学材料科学与工程学院,沈阳 110168)

0 引 言

碱激发矿渣胶凝材料是采用碱性激发剂与具有潜在水硬活性的矿渣反应生成的一种绿色高强胶凝材料[1]。与低钙粉煤灰、高岭土为主的无钙或低钙铝硅酸盐原料不同,矿渣中CaO与SiO2的质量比值高,[SiO4]4-不以长链状结构存在,而是以更简单的低聚合度结构存在,玻璃体中Si—O等离子键在碱作用下较易断裂,反应条件相对简单,常温下强度即可稳定增长[2-4]。其中,碱激发粉煤灰等材料的水化产物主要为三维网状结构的水化硅铝酸钠,而碱激发矿渣胶凝材料的水化产物主要为层、链状结构的水化硅酸钙(C-S-H)和水化硅铝酸钙(C-A-S-H)凝胶[5-6]。

在碱激发矿渣胶凝材料激发剂的研究方面,王亚超[7]和Sajedi等[8]发现采用单一激发剂时,NaOH、Na2CO3等激发效果较差,钠水玻璃激发效果好,采用NaOH和钠水玻璃复合激发剂的激发效果要优于单一激发剂。同时大量研究[9-12]表明,钠水玻璃激发矿渣胶凝材料的性能与碱掺量、水玻璃模数和体系pH值的相关性很高,一般碱掺量宜控制在4%~10%(质量分数),水玻璃模数宜控制在1.0~1.8,此时碱激发矿渣胶凝材料的综合性能较优。

目前碱激发矿渣胶凝材料在激发剂的选择上以钠碱或钠盐为主,而采用含有不同碱金属阳离子的复合碱激发剂激发矿渣的研究相对较少。本试验采用氢氧化钾调节钠水玻璃模数制备复合碱激发剂,以水玻璃模数、碱掺量为变量,研究氢氧化钾-钠水玻璃激发矿渣胶凝材料在流动度、凝结时间及抗压强度等方面的变化规律;与相同条件下的钠水玻璃激发矿渣胶凝材料各项性能进行对比分析,探究采用氢氧化钾调节钠水玻璃模数对钠水玻璃激发矿渣胶凝材料性能的影响,而后通过XRD、SEM分析解释两种碱激发矿渣胶凝材料性能不同的原因。

1 实 验

1.1 原材料

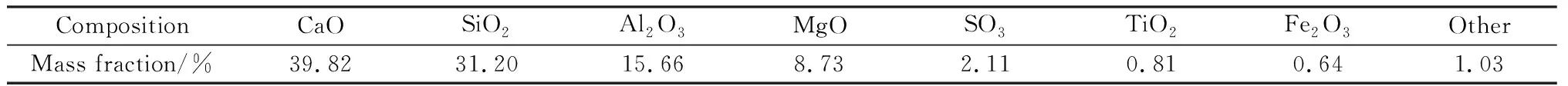

矿渣:河北灵寿县怡然矿产品加工厂提供的S95级粒化高炉矿渣粉,外观为灰白色粉末状,密度为2.83 g/cm3,比表面积为400 m2/kg,质量系数为2.01,碱度系数为1.04,活性系数为0.50。矿渣的化学组成如表1所示,XRD谱如图1所示。

图1 矿渣XRD谱Fig.1 XRD pattern of slag

钠水玻璃:蚌埠市精诚化工有限公司提供的工业级水玻璃,模数为3.22,Na2O、SiO2的质量分数分别为8.5%、26.5%。

氢氧化钾:浙江三度化学有限公司提供的片状KOH,工业级,纯度≥95%。

氢氧化钠:沈阳金科试验设备商行提供的粒状NaOH,分析纯(AR),纯度≥96%。

表1 矿渣的化学组成Table 1 Chemical composition of slag

1.2 配合比

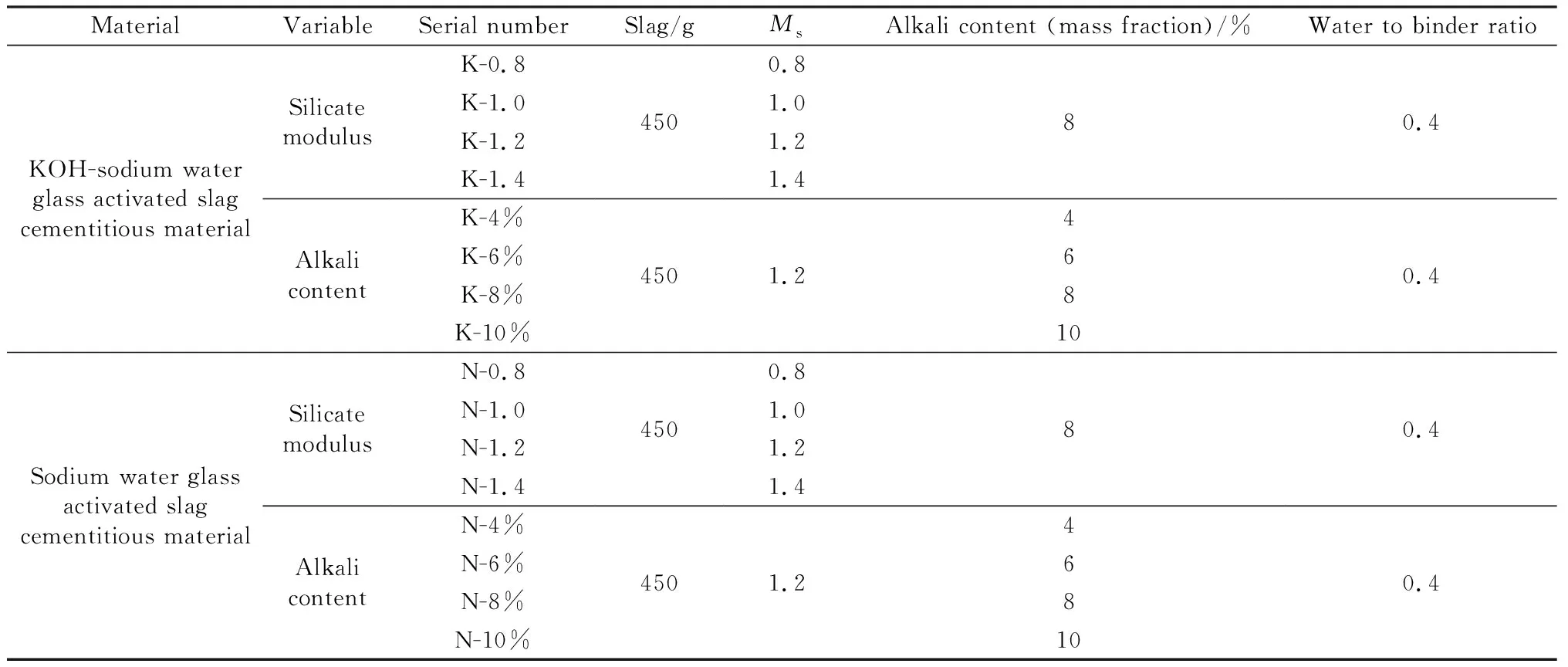

本试验以钠水玻璃模数(Ms)和碱掺量为变量,其中氢氧化钾-钠水玻璃复合碱激发剂的水玻璃模数按激发剂中SiO2物质的量与碱性氧化物(Na2O和K2O)物质的量之比计,碱掺量按激发剂中碱性氧化物(Na2O和K2O)质量与矿渣质量之比计。钠水玻璃模数在0.8~1.4范围内变化,碱掺量在4%~10%(质量分数)范围内变化。水胶比为0.4,加水量为水胶比计算得到的需水量减去水玻璃中含水量。具体试验配合比如表2所示。

表2 试验配合比Table 2 Mix ratios of test

1.3 试验方法

1.3.1 试件制备

提前1 d配制水玻璃模数适宜的碱激发剂,根据所需水玻璃模数将定量NaOH或KOH缓慢倒入钠水玻璃溶液中,快速搅拌至溶液无明显絮状物,而后自然冷却至室温。将矿渣、碱激发剂与水在搅拌机中混合,低速搅拌30 s后,高速搅拌60 s,而后静置90 s并将叶片及锅壁上残留浆料刮入搅拌锅中,继续高速搅拌60 s后装模,充分振捣至无气泡溢出,采用塑料膜包裹密封。将试件在标准养护室养护24 h后拆模,继续在温度为(20±2) ℃、相对湿度大于95%的环境下养护至指定龄期。

1.3.2 测试方法

净浆流动度测试参考GB/T 8077—2012《混凝土外加剂匀质性试验方法》,将拌好的净浆迅速倒入截锥圆模中,刮刀刮平表面,垂直提起截锥圆模使净浆在光滑玻璃平面上自由流淌,30 s后测试净浆交叉方向的最大直径,计算平均值作为碱激发矿渣胶凝材料净浆流动度。初凝时间和终凝时间测试参考GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检测方法》,采用维卡仪测定。抗压强度测试采用YAW-300压力试验机,试件尺寸为40 mm×40 mm×40 mm,加载速率为(2.4±0.2) kN/s。利用XRD-7000S型X射线衍射仪和S-4800型扫描电镜分析反应产物物相组成及微观形貌,分析测试前对试件进行烘干研磨处理。

2 结果与讨论

2.1 碱激发矿渣胶凝材料净浆流动度

2.1.1 水玻璃模数对碱激发矿渣胶凝材料净浆流动度的影响

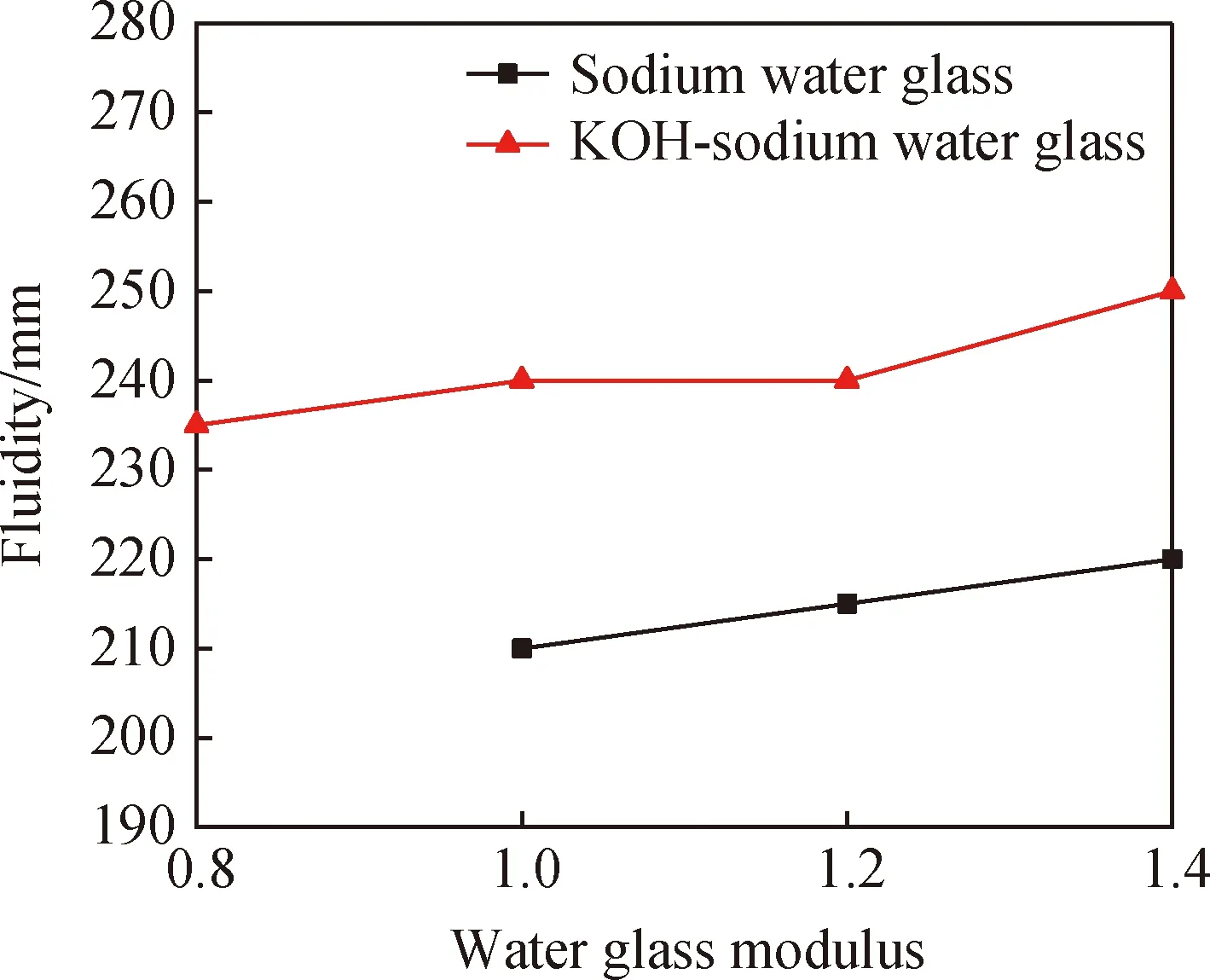

当碱掺量保持8%不变,水玻璃模数在0.8~1.4范围内变化时,两种碱激发矿渣胶凝材料净浆流动度变化如图2所示。

由图2可见:当水玻璃模数过低(Ms=0.8)时,钠水玻璃激发矿渣胶凝材料会发生速凝从而丧失流动性;水玻璃模数在1.0~1.4变化时,钠水玻璃激发矿渣胶凝材料净浆流动度随水玻璃模数增大而增大,流动度介于210~220 mm。氢氧化钾-钠水玻璃激发矿渣胶凝材料净浆流动度变化规律与钠水玻璃激发矿渣胶凝材料基本相同,但由于两种碱激发剂黏度不同,氢氧化钾-钠水玻璃激发矿渣胶凝材料流动性相对更好,净浆流动度介于235~250 mm,与同水玻璃模数下的钠水玻璃激发矿渣胶凝材料相比,其净浆流动度提高了25~30 mm。

图2 水玻璃模数对碱激发矿渣胶凝材料流动度的影响Fig.2 Effect of water glass modulus on the fluidity ofalkali-activated slag cementitious materials

2.1.2 碱掺量对碱激发矿渣胶凝材料净浆流动度的影响

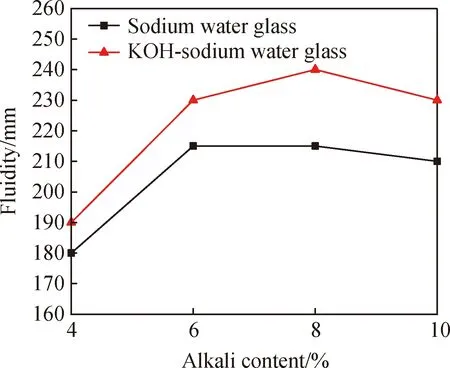

当水玻璃模数保持1.2不变,碱掺量在4%~10%变化时,两种碱激发矿渣胶凝材料净浆流动度变化如图3所示。

从图3可以看出,两种碱激发矿渣胶凝材料净浆流动度随碱掺量增大均呈先增大后减小趋势。这是由于适当增加碱掺量可以提高体系碱度,有利于水化初期矿渣玻璃体的解离,从而降低矿渣颗粒间的内摩擦力,提高浆体流动性,然而过高的碱掺量反而会抑制反应进行,降低浆体流动性[13]。钠水玻璃激发矿渣胶凝材料在碱掺量由4%增加至6%时,净浆流动度从180 mm增至215 mm,有较大幅度的增长;而后净浆流动度随碱掺量增加基本保持不变甚至有所较低;当碱掺量增加至10%时,净浆流动度降至210 mm。氢氧化钾-钠水玻璃激发矿渣胶凝材料在碱掺量为8%时净浆流动度最高,达到240 mm,与同碱掺量下的钠水玻璃激发矿渣胶凝材料相比提高了25 mm。

图3 碱掺量对碱激发矿渣胶凝材料流动度的影响Fig.3 Effect of alkali content on the fluidity ofalkali-activated slag cementitious materials

2.2 碱激发矿渣胶凝材料凝结时间

2.2.1 水玻璃模数对碱激发矿渣胶凝材料凝结时间的影响

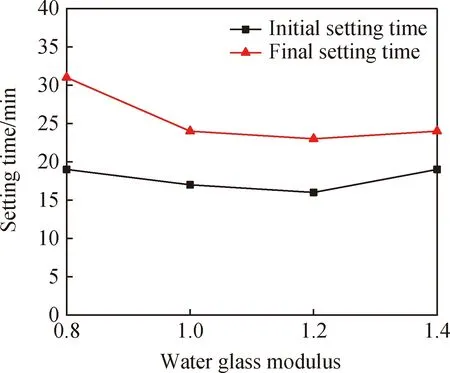

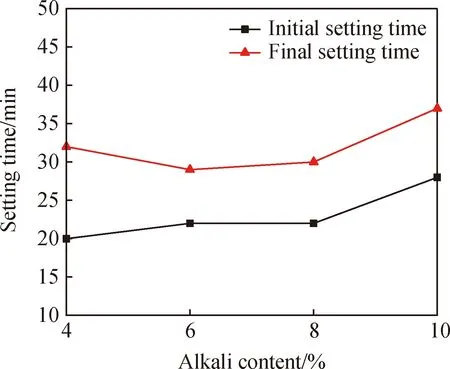

当碱掺量保持8%不变,水玻璃模数在0.8~1.4范围内变化时,两种碱激发矿渣胶凝材料凝结时间变化分别如图4和图5所示。

图4 水玻璃模数对钠水玻璃激发矿渣胶凝材料凝结时间的影响Fig.4 Effect of water glass modulus on the setting time ofsodium water glass activated slag cementitious materials

图5 水玻璃模数对氢氧化钾-钠水玻璃激发矿渣胶凝材料凝结时间的影响Fig.5 Effect of water glass modulus on the setting time ofKOH-sodium water glass activated slag cementitious materials

由图4可以看出,水玻璃模数变化对钠水玻璃激发矿渣胶凝材料凝结时间影响较大,钠水玻璃激发矿渣胶凝材料凝结时间随水玻璃模数增大而延长。水玻璃模数为0.8时,初凝时间、终凝时间仅为4 min和12 min,即加水搅拌后浆体发生速凝现象;水玻璃模数增至1.4时,初凝时间、终凝时间分别能达到27 min和33 min。

由图5可知,水玻璃模数为0.8时,氢氧化钾-钠水玻璃激发矿渣胶凝材料没有发生速凝现象,初凝时间、终凝时间可达19 min和31 min。这是由于K+相对分子质量较大,相同碱掺量和水玻璃模数下,掺入体系的氢氧化钾-钠水玻璃复合碱激发剂物质的量较小,在低碱掺量时对矿渣解离的促进作用弱于钠水玻璃激发剂。当水玻璃模数在1.0~1.4范围内变化时,与钠水玻璃激发矿渣胶凝材料相比,氢氧化钾-钠水玻璃激发矿渣胶凝材料凝结时间更短,且随水玻璃模数增加变化不大。与Ca和Na相比,K与O的电负性对数差值更大[14],在OH-促进矿渣玻璃体Si—O—Ca等键断裂后,K+比Na+更易参与到离子置换反应中置换Ca2+,持续促进碱矿渣反应,从而导致氢氧化钾-钠水玻璃激发矿渣胶凝材料的凝结时间在水玻璃模数增大和K+的双重影响下基本保持不变。

2.2.2 碱掺量对碱激发矿渣胶凝材料凝结时间的影响

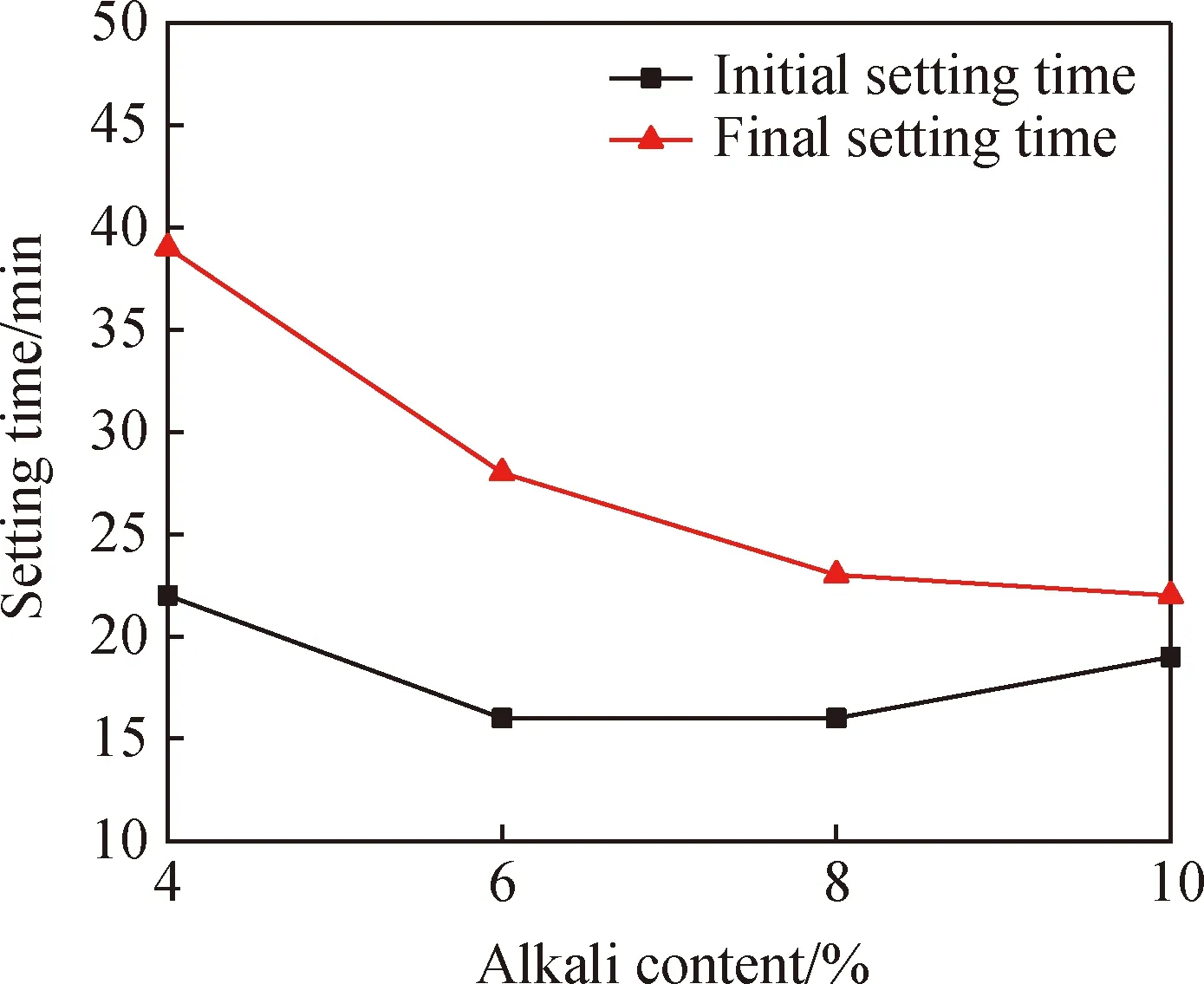

当水玻璃模数保持1.2不变,碱掺量在4%~10%范围内变化时,两种碱激发矿渣胶凝材料凝结时间变化分别如图6和图7所示。

图6 碱掺量对钠水玻璃激发矿渣胶凝材料凝结时间的影响Fig.6 Effect of alkali content on the setting time ofsodium water glass activated slag cementitious materials

图7 碱掺量对氢氧化钾-钠水玻璃激发矿渣胶凝材料凝结时间的影响Fig.7 Effect of alkali content on the setting time ofKOH-sodium water glass activated slag cementitious materials

由图6可见:碱掺量在4%~8%范围内变化时,钠水玻璃激发矿渣胶凝材料初凝时间保持在20~22 min,终凝时间保持在29~32 min;当碱掺量达到10%时,钠水玻璃激发矿渣胶凝材料初凝时间延长至28 min,终凝时间延长至37 min。碱掺量增加提高了反应体系中OH-浓度,促进矿渣玻璃体中Si—O等键断裂,提高反应速率,然而在过高的OH-浓度环境下OH-会优先与Ca2+反应生成Ca(OH)2,而非参与聚合反应生成C-S-H,因此凝结时间延长[15]。

由图7可知,碱掺量由4%增至10%过程中,氢氧化钾-钠水玻璃激发矿渣胶凝材料初凝时间先缩短后延长,终凝时间持续缩短。当碱掺量为4%时,氢氧化钾-钠水玻璃激发矿渣胶凝材料初凝时间、终凝时间分别为22 min和39 min,比同水玻璃模数、碱掺量条件下的钠水玻璃激发矿渣胶凝材料长。而当碱掺量达到一定程度时,由于K+对反应的促进作用,氢氧化钾-钠水玻璃激发矿渣胶凝材料凝结时间比钠水玻璃激发矿渣胶凝材料短,碱掺量在8%时初凝时间最短,仅为16 min,此时终凝时间为23 min。

2.3 碱激发矿渣胶凝材料抗压强度

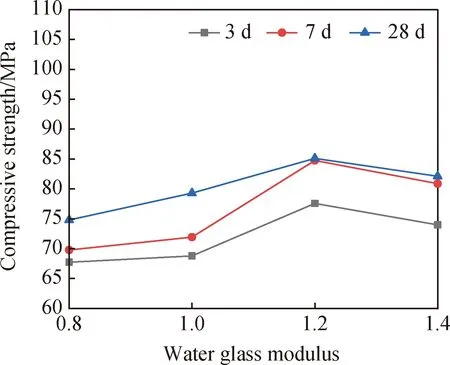

2.3.1 水玻璃模数对碱激发矿渣胶凝材料抗压强度的影响

当碱掺量保持8%不变,水玻璃模数在0.8~1.4范围内变化时,两种碱激发矿渣胶凝材料养护至指定龄期时的抗压强度如表3所示。

表3 水玻璃模数对碱激发矿渣胶凝材料抗压强度的影响Table 3 Effect of water glass modulus on the compressive strength of alkali-activated slag cementitious materials

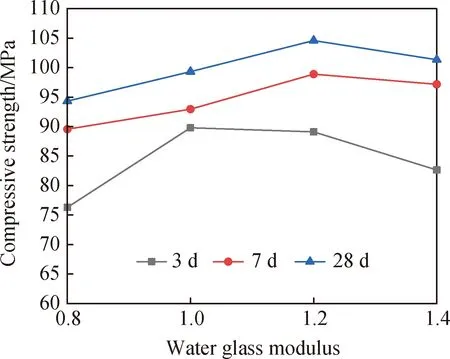

图8为水玻璃模数对钠水玻璃激发矿渣胶凝材料抗压强度的影响。由图8可知,钠水玻璃激发矿渣胶凝材料3 d、7 d和28 d抗压强度均随水玻璃模数增大先增大后减小。其3 d抗压强度增长迅速,可达到28 d抗压强度的86.8%~91.1%。在水玻璃模数为1.2时,其3 d、7 d和28 d抗压强度达到最大值,分别为77.58 MPa、84.76 MPa和85.12 MPa。

图8 水玻璃模数对钠水玻璃激发矿渣胶凝材料抗压强度的影响Fig.8 Effect of water glass modulus on the compressivestrength of sodium water glass activatedslag cementitious materials

图9为水玻璃模数对氢氧化钾-钠水玻璃激发矿渣胶凝材料抗压强度的影响。由图9可知,氢氧化钾-钠水玻璃激发矿渣胶凝材料3 d、7 d和28 d抗压强度随水玻璃模数变化的规律与钠水玻璃激发矿渣胶凝材料基本相同,即随水玻璃模数增大先增大后减小。其3 d抗压强度可达到28 d抗压强度的80.9%~90.4%,相对钠水玻璃激发矿渣胶凝材料3 d抗压强度增长较缓。其中,3 d抗压强度在水玻璃模数为1.0时最大,为89.79 MPa,与水玻璃模数为1.0的钠水玻璃激发矿渣胶凝材料3 d抗压强度相比提高了30.5%;7 d、28 d抗压强度在水玻璃模数为1.2时最大,分别为98.88 MPa和104.59 MPa,与水玻璃模数为1.2的钠水玻璃激发矿渣胶凝材料7 d、28 d抗压强度相比分别提高了16.7%和22.9%。

图9 水玻璃模数对氢氧化钾-钠水玻璃激发矿渣胶凝材料抗压强度的影响Fig.9 Effect of water glass modulus on thecompressive strength of KOH-sodium water glassactivated slag cementitious materials

2.3.2 碱掺量对碱激发矿渣胶凝材料抗压强度的影响

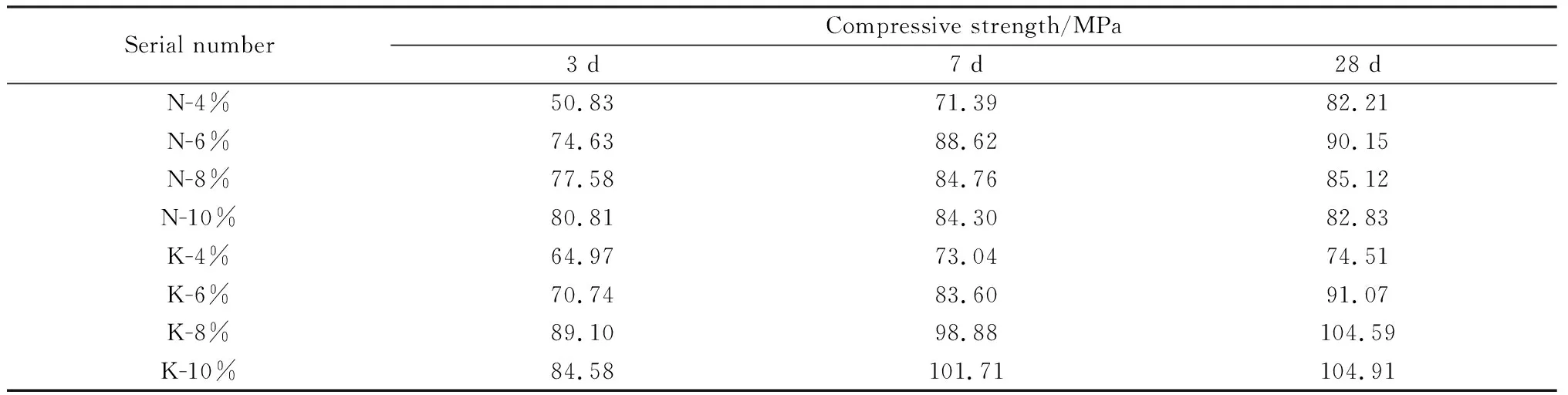

当水玻璃模数保持1.2不变,碱掺量在4%~10%范围内变化时,两种碱激发矿渣胶凝材料养护至指定龄期时的抗压强度如表4所示。

表4 碱掺量对碱激发矿渣胶凝材料抗压强度的影响Table 4 Effect of alkali content on the compressive strength of alkali-activated slag cementitious materials

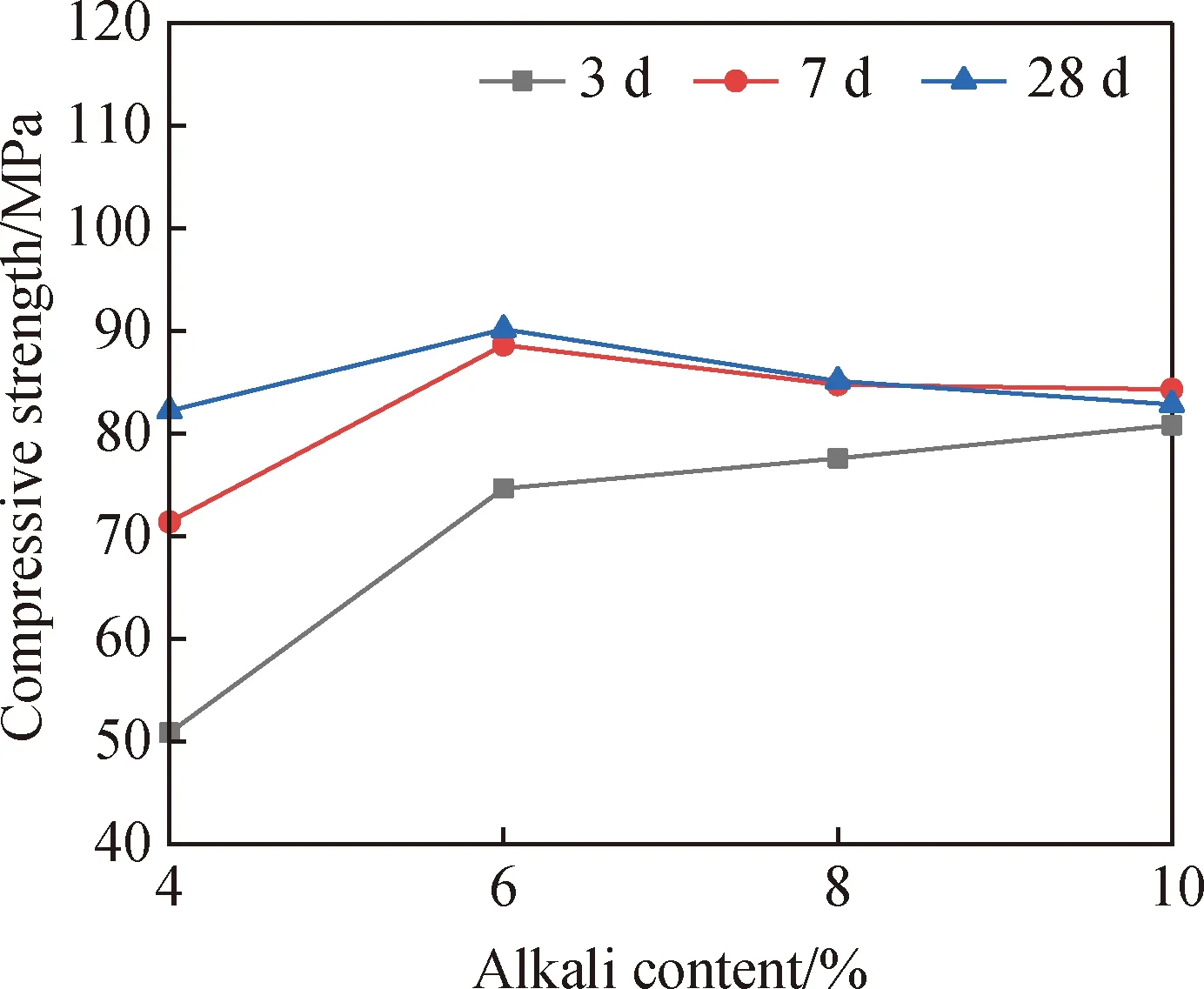

图10为碱掺量对钠水玻璃激发矿渣胶凝材料抗压强度的影响。由图10可知:随着碱掺量增加,钠水玻璃激发矿渣胶凝材料3 d抗压强度呈增大趋势,在碱掺量为10%时,3 d抗压强度最大,达80.81 MPa;7 d、28 d抗压强度随碱掺量增加先增大后减小,在碱掺量为6%时,7 d、28 d抗压强度达到最大值,分别为88.62 MPa和90.15 MPa。

图11为碱掺量对氢氧化钾-钠水玻璃激发矿渣胶凝材料抗压强度的影响。由图11可以看出:以碱掺量8%为界限,碱掺量小于8%时氢氧化钾-钠水玻璃激发矿渣胶凝材料3 d、7 d、28 d抗压强度随碱掺量增大呈明显增大趋势;碱掺量大于8%后氢氧化钾-钠水玻璃激发矿渣胶凝材料7 d、28 d抗压强度随碱掺量增大呈缓慢增长趋势,3 d抗压强度降低;碱掺量为8%时,3 d、7 d、28 d抗压强度分别为89.10 MPa、98.88 MPa和104.59 MPa。

对比图10和图11可进一步发现:当碱掺量较低(4%~6%)时,采用氢氧化钾-钠水玻璃复合碱激发剂替代钠水玻璃并不能有效提高碱激发矿渣胶凝材料抗压强度,部分3 d、7 d、28 d抗压强度甚至弱于同碱掺量下的钠水玻璃激发矿渣胶凝材料;当碱掺量超过8%后,氢氧化钾-钠水玻璃激发矿渣胶凝材料3 d、7 d、28 d抗压强度较钠水玻璃激发矿渣胶凝材料有明显提升;碱掺量为8%时,氢氧化钾-钠水玻璃激发矿渣胶凝材料3 d、7 d、28 d抗压强度相比同碱掺量的钠水玻璃激发矿渣胶凝材料分别提高了14.8%、16.7%和22.9%。

图10 碱掺量对钠水玻璃激发矿渣胶凝材料抗压强度的影响Fig.10 Effect of alkali content on the compressivestrength of sodium water glass activatedslag cementitious materials

图11 碱掺量对氢氧化钾-钠水玻璃激发矿渣胶凝材料抗压强度的影响Fig.11 Effect of alkali content on the compressivestrength of KOH-sodium water glass activatedslag cementitious materials

2.4 物相分析

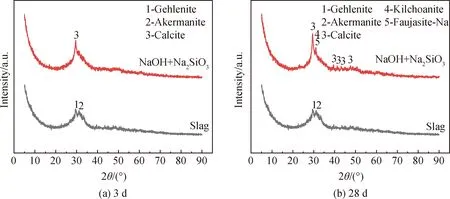

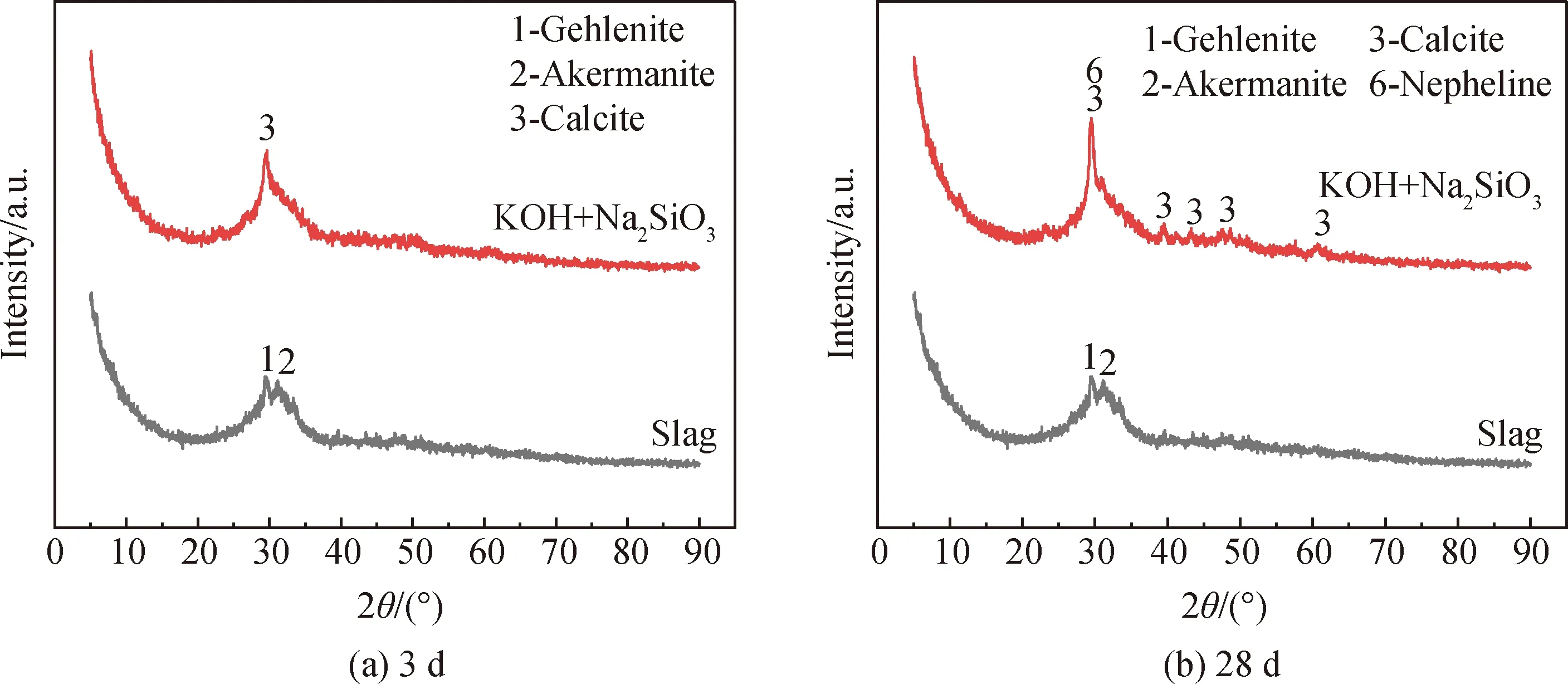

图12、图13是水玻璃模数为1.2、碱掺量为8%的两种碱激发矿渣胶凝材料养护3 d、28 d后的XRD谱。

图12 钠水玻璃激发矿渣胶凝材料XRD谱Fig.12 XRD patterns of sodium water glass activated slag cementitious materials

由图12、图13可知,矿渣XRD谱整体呈现为较宽泛弥散峰包,表明矿渣主要以玻璃态形式存在,其中有两处较明显的尖锐峰,分别为钙铝黄长石和钙镁黄长石衍射峰。图12(a)为钠水玻璃激发矿渣胶凝材料养护3 d后的XRD谱,在2θ=30°附近可以观察到方解石衍射峰,这是因为碱矿渣反应体系中Ca2+与空气中的CO2反应生成了CaCO3。从图12(b)可以看出,钠水玻璃激发矿渣胶凝材料养护28 d后,2θ=30°附近弥散峰强度更高,更加尖锐,这是由于C-S-H/C-A-S-H增多,凝胶产物更加有序化。另外,除2θ=30°附近观察到方解石衍射峰外,30°~60°范围内还观察到了多处微弱的方解石衍射峰,这可能是因为随着龄期的延长,C-S-H/C-A-S-H凝胶脱钙与空气中的CO2反应生成了更多CaCO3。同时,在2θ=32°附近还观察到了斜方硅钙石和八面钠沸石相衍射峰。

图13 氢氧化钾-钠水玻璃激发矿渣胶凝材料XRD谱Fig.13 XRD patterns of KOH-sodium water glass activated slag cementitious materials

与钠水玻璃激发矿渣胶凝材料相比,氢氧化钾-钠水玻璃激发矿渣胶凝材料养护3 d后的XRD谱变化不大。养护至28 d时,从图13(b)中可以明显看到2θ=32°处衍射峰基本消失,2θ=30°附近存在方解石衍射峰以及部分霞石相衍射峰,二者特征峰几乎重合。这说明采用氢氧化钾调节钠水玻璃模数有利于促进钠水玻璃激发矿渣胶凝材料水化产物中的斜方硅钙石相和八面钠沸石相等向无定形C-S-H/C-A-S-H凝胶转化,同时生成了部分霞石等类长石晶体,这是氢氧化钾-钠水玻璃激发矿渣胶凝材料强度优于钠水玻璃激发矿渣胶凝材料的主要原因。

2.5 微观形貌分析

图14和图15分别是水玻璃模数为1.2、碱掺量为8%的两种碱激发矿渣胶凝材料养护28 d后的SEM照片。

图14 钠水玻璃激发矿渣胶凝材料养护28 d后的SEM照片Fig.14 SEM images of sodium water glass activated slag cementitious materials curing for 28 d

图14表明钠水玻璃激发矿渣胶凝材料养护28 d时内部已相对密实,整体结构呈片层状,由图14(c)可以明显看出,钠水玻璃激发矿渣胶凝材料养护28 d后,水化产物中存在部分不规则块状硅钙石集合体和杆/柱状钠沸石结构。由图15可以看出,养护至28 d时氢氧化钾-钠水玻璃激发矿渣胶凝材料表面裂缝较钠水玻璃激发矿渣胶凝材料更少、更细,内部结构更致密,这也从微观层面进一步解释了氢氧化钾-钠水玻璃激发矿渣胶凝材料抗压强度优于钠水玻璃激发矿渣胶凝材料的原因。

图15 氢氧化钾-钠水玻璃激发矿渣胶凝材料养护28 d后的SEM照片Fig.15 SEM images of KOH-sodium water glass activated slag cementitious materials curing for 28 d

3 结 论

(1)钠水玻璃激发矿渣胶凝材料净浆流动度随水玻璃模数增大而增大,随碱掺量增大先增大后减小。在水玻璃模数为1.2、碱掺量为6%时净浆流动度最好,为215 mm。相同水玻璃模数、碱掺量条件下氢氧化钾-钠水玻璃激发矿渣胶凝材料净浆流动性更好,较钠水玻璃激发矿渣胶凝材料净浆流动度提高25~30 mm。在水玻璃模数为1.2、碱掺量为8%(质量分数)时氢氧化钾-钠水玻璃激发矿渣胶凝材料净浆流动度可达240 mm。

(2)低水玻璃模数(小于1.0)或低碱掺量(4%)情况下,氢氧化钾-钠水玻璃激发矿渣胶凝材料凝结时间比同等条件下的钠水玻璃激发矿渣胶凝材料长。当水玻璃模数为1.0~1.4时,氢氧化钾-钠水玻璃激发矿渣胶凝材料凝结时间随水玻璃模数的增大变化不大,当水玻璃模数大于1.0、碱掺量超过4%时,其凝结时间比钠水玻璃激发矿渣胶凝材料短。

(3)钠水玻璃激发矿渣胶凝材料7 d、28 d抗压强度随水玻璃模数和碱掺量增大均呈先增大后减小趋势,氢氧化钾-钠水玻璃激发矿渣胶凝材料7 d、28 d抗压强度随水玻璃模数增大先增大后减小,随碱掺量增大持续增大。相比同水玻璃模数和碱掺量下的钠水玻璃激发矿渣胶凝材料,氢氧化钾-钠水玻璃激发矿渣胶凝材料7 d、28 d抗压强度明显提高,在水玻璃模数为1.2、碱掺量为8%时,其7 d、28 d抗压强度分别可达98.88 MPa和104.59 MPa,相应提高了16.7%和22.9%。