南海某平台降低水下气田化学药剂消耗的实践

2017-06-08林湧涛宗俊斌吴海涛殷珠辉周生林

林湧涛,宗俊斌,吴海涛,殷珠辉,杨 勇,周生林

(中海石油(中国)有限公司深圳分公司白云天然气作业公司,广东深圳 518000)

南海某平台降低水下气田化学药剂消耗的实践

林湧涛,宗俊斌,吴海涛,殷珠辉,杨 勇,周生林

(中海石油(中国)有限公司深圳分公司白云天然气作业公司,广东深圳 518000)

南海某平台的水下气田,使用甲醇作为水合物抑制剂,在开发生产初期,由于频繁进行开井、关井作业,甲醇消耗量大;同时,作为水下气田开发的配套设施乙二醇回收装置,运行过程中需使用柠檬酸清洗换热器,由于重沸器频繁结垢,柠檬酸使用量大。平台人员针对化学药剂消耗量大的问题,进行分析研究,采取了减少开关井次数、优化开井程序、合理调整重沸器操作参数和改善重沸器酸洗方法等措施,最终使甲醇、柠檬酸的使用量大幅度减少,有效降低生产能耗。

甲醇;柠檬酸;优化生产;减少消耗

南海某气田平台是一座集钻井模块、油气水处理系统和水下气田开发配套设施的综合平台。其中的水下气田开发及配套设施[1],在正常运行时需消耗大量的化学药剂,如用乙二醇和甲醇抑制海管中井流物生成水合物,柠檬酸用于换热器除垢作业。由于远离陆地,药剂运送至平台的费用昂贵,导致整个化学药剂使用成本较高。

1 原因简析

水下气田开井初期,需要长时间注入甲醇到油嘴处,防止天然气节流降温导致水合物生成[2];关井前后,也需注入甲醇扫线,保障海管安全。由于气田天然气产量是根据下游用户需求制定,在下游用户用气量波动较大的情况下,水下气田需要调整产量,甚至短期关井,这导致了甲醇的消耗量较大。另外,早期工作人员并无水下气田操作的成熟经验,为了最大限度保障气田运营安全,实际注入甲醇的量大于设计推荐值。

平台有一套乙二醇脱水再生单元(以下简称MRU),用以回收处理从海管返回的富乙二醇,使其可循环再利用。MRU在运行过程中,重沸器经常发生结垢,导致重沸器换热效果差,无法满足工艺生产需求。为了恢复重沸器的工作性能,工作人员必须使用柠檬酸对重沸器酸洗除垢,消耗了大量的柠檬酸。

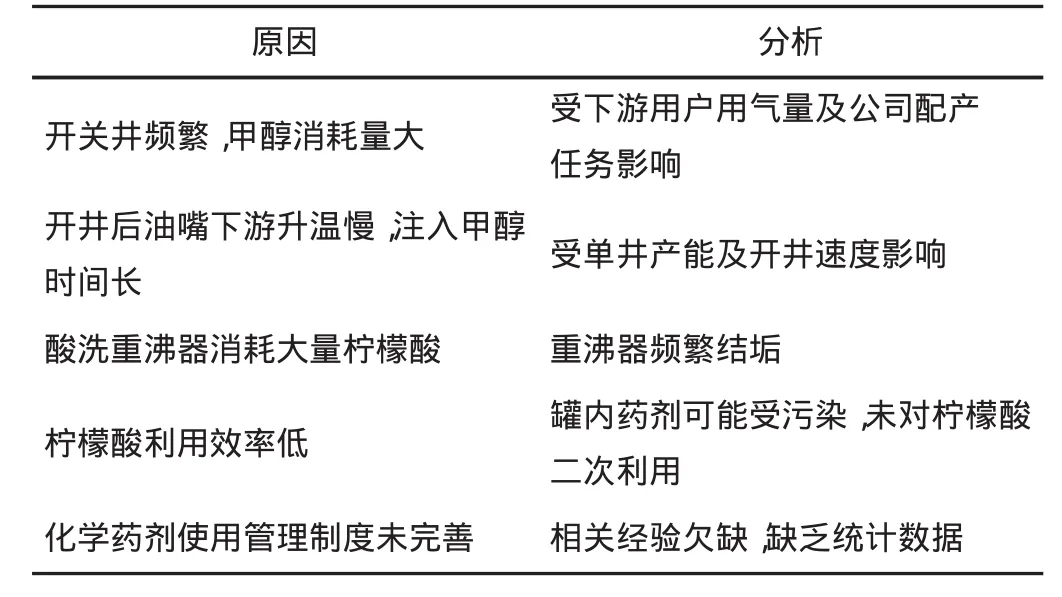

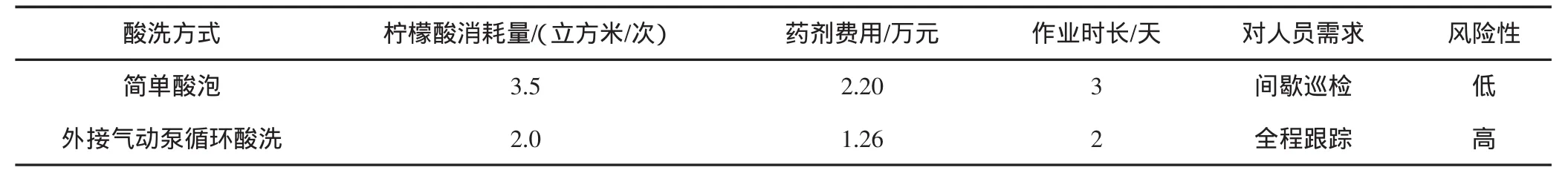

根据上述分析,对甲醇和柠檬酸消耗量大的各种原因(见表1)。

表1 化学药剂消耗量大的分析表

2 采取的措施

2.1 减少开井次数

早期该平台的配产量波动较大,水下气田无法持续保持生产状态,个别情况下需关井减产,随后根据需求再复产。开井时,为保障海管流动安全,水下采油树油嘴下游温度必须上升至24℃以后才能停止甲醇注入,单井注甲醇时间长,消耗大量甲醇。

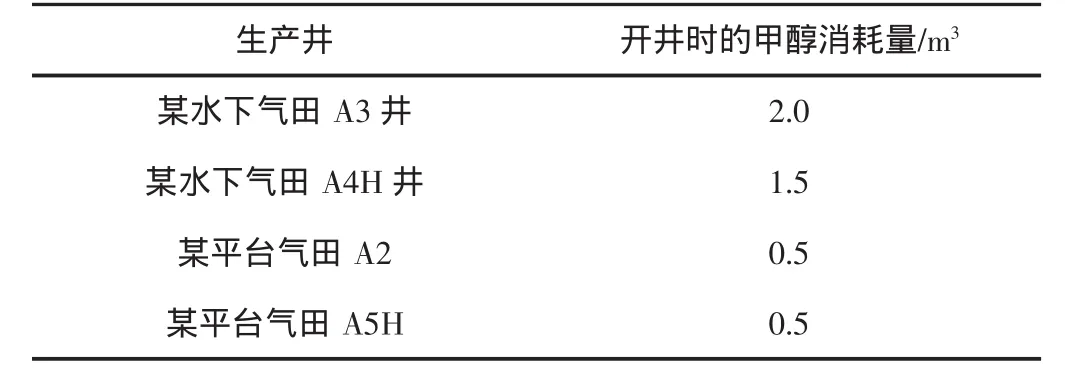

为了减少水下井口的开关井次数,该平台优化生产井管理,当平台配产量减小而需关闭某些井口时,优先关闭地面井口。地面井口在开井时也需注入甲醇防止管线冻堵,但由于无需考虑海管流动安全保障,甲醇消耗量小于开水下井口(见表2)。水下气田持续保持在产状态,无需消耗甲醇。

表2 水下、水上气田开井甲醇消耗表

2.2 优化开井操作程序

该平台共有7口水下采油树,各井口的水深不一,因此串联各个水下井口的海管,其路由呈高低起伏状态。为保障海管流动安全,防止井流物往低点聚集而淹没海管,水下开井时,必须遵循由远及近的开井原则,使海管里的井流物正向流动至平台。

针对水下井口开井时间长,甲醇用量大的问题,平台工作人员不断优化开井程序。在保证最远端井口生产的前提下,优先选取产能好的井口开井,这有助于提高海管温度,压缩单井注甲醇时长。同时,在开井时将单井产量逐步调至峰值,加大携液量,快速提高油嘴下游温度,待升至20℃时,再将产量逐步调至配产产量。经多次实践验证,此操作法在保证水下井口和海管流动安全的前提下,每次开井可减少12 m3的甲醇消耗。

2.3 降低甲醇注入速率

水下气田开发配套的甲醇注入泵,其设计排量为1 m3/h。早期使用该泵时,甲醇注入速率为1 m3/h左右。为了减少甲醇消耗,在保证不影响抑制水合物生成的前提下,工作人员尝试将甲醇泵冲程逐步调小,同时密切监测油嘴下游温度上升速率。发现即使甲醇注入泵冲程由100%降至60%,也不影响抑制水合物生成的效果。此项措施每小时约可节约0.4 m3甲醇。

2.4 优化重沸器操作,减少结垢频率

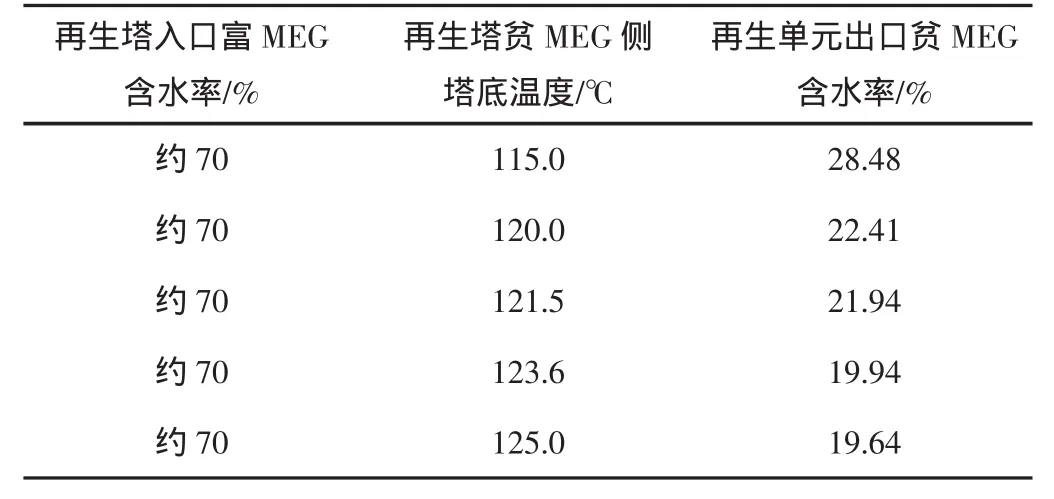

平台的乙二醇脱水再生系统有两套重沸器,用于对富乙二醇加热脱水。早期操作时,重沸器每3 d~5 d就会结垢,导致不能正常工作需及时进行酸洗除垢作业[3]。针对重沸器频繁结垢的问题,平台工作人员积极查找结垢原因并制定相应防垢措施,一方面提高重沸器进料富乙二醇的洁净度,同时加强对生产操作参数的分析。根据厂家设计要求,富乙二醇在预处理过滤阶段需添加氢氧化钠,富乙二醇pH值维持在9~10,使溶液中的Ca2+、Mg2+发生化学反应产生固体物,并最终在预处理单元除去。实际生产时由于重沸器结垢严重,工作人员将pH值降低至8.0左右。由于进重沸器的富乙二醇流量直接影响温控阀开度,进而导致进入重沸器的热媒油流量波动,因此需严格控制进重沸器的富乙二醇流量稳定[4]。此外,设置重沸器热媒出口温控阀最大限度控制在10%以内,待换热效率降低后再把温控阀稍微开一点。由于重沸器温度高低直接影响结垢情况,工作人员尝试是否可以降低重沸器的温度设定值,根据厂家推荐,重沸器温度设定值在131.9℃,实际生产中通过数据分析发现,富乙二醇含水率70%左右,再生塔塔底温度达到123℃以上即可生产出含水合格的贫乙二醇(见表3)。

表3 再生塔贫MEG侧塔底温度与贫MEG含水率关系表

因此,工作人员逐渐降低重沸器温度设定值至128℃左右,再生塔贫乙二醇侧的温度保持在123℃以上,贫乙二醇含水合格。以上各种措施组合实施后,重沸器的结垢情况有所好转,由3 d~5 d结垢一次延长至10 d以上,大大减少酸洗所需的柠檬酸量。

2.5 改善酸洗操作程序,提高酸洗效果

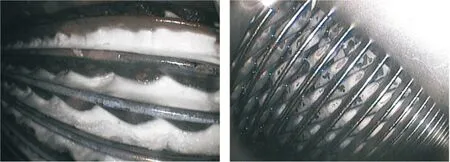

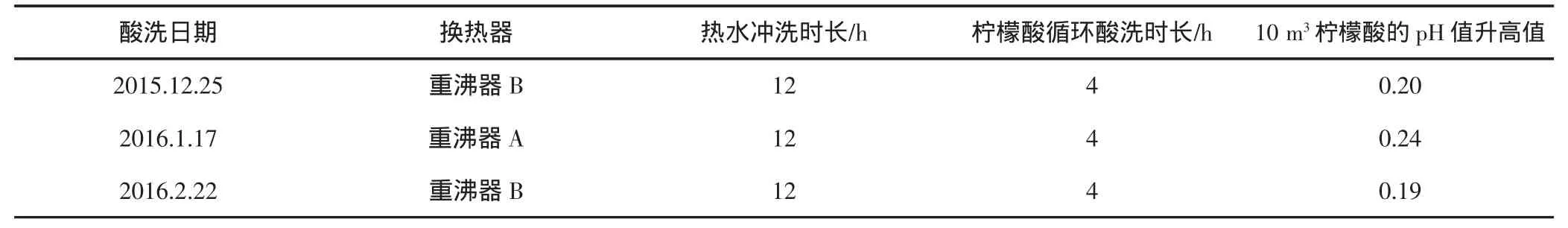

重沸器配套设计的酸洗流程,可以循环利用柠檬酸溶液。但由于重沸器结垢物成分复杂,为避免结垢物进入柠檬酸罐后导致污染,早期的酸洗作业没有使用现有流程进行在线循环酸洗,而是采用柠檬酸浸泡的方式。将柠檬酸泵入重沸器浸泡,使柠檬酸与结垢物发生化学反应;工作人员每隔4 h从重沸器底部取酸液测pH值并记录,作业早期pH值会迅速上升至5以上,此时需更换柠檬酸继续除垢,直至酸样pH值2.5左右且不再上涨,可认为酸洗结束。随后工作人员采用内窥仪检测重沸器内部情况,判断结垢物是否去除干净。该方法虽然能除去结垢物,但柠檬酸的消耗量大,每酸洗一个重沸器,需消耗柠檬酸约3.5 m3,耗时3 d(见图1)。

为了提高酸洗效率,工作人员对酸洗方法做了改进[5]:使用200 L油桶和外接气动泵,将柠檬酸加压泵入重沸器底部后,柠檬酸从重沸器顶部流出并回到200 L油桶;此外工作人员还使用过滤网过滤柠檬酸,防止杂质二次污染重沸器。由此形成酸洗循环,大大提高了酸洗效率,每次约消耗2.0 m3柠檬酸,酸洗时长缩减到2 d(见表4)。由表4可以看出,与简单酸泡的方法对比,外接气动泵循环酸洗作业方式不仅提高工作效率,每次酸洗作业可节约1.5 m3柠檬酸。

2.6 水洗酸洗结合,减少柠檬酸消耗

在逐步改善酸洗重沸器工艺的同时,工作人员还深入分析结垢原因。认为结垢物是由于富乙二醇在换热壁受热后,水分快速蒸发而析出的结晶盐,理论上采用热水冲洗重沸器的方法可除去垢。随后采取淡水冲洗的方法,利用现有流程,向重沸器注入新鲜淡水后循环加热至80℃,连续冲洗重沸器内部。同时通过控制流量,间歇性大排量冲刷重沸器内部,使得结垢物去除效果更加明显。

图1 重沸器内部酸洗前后对比图

表4 酸泡和循环酸洗作业方法对比

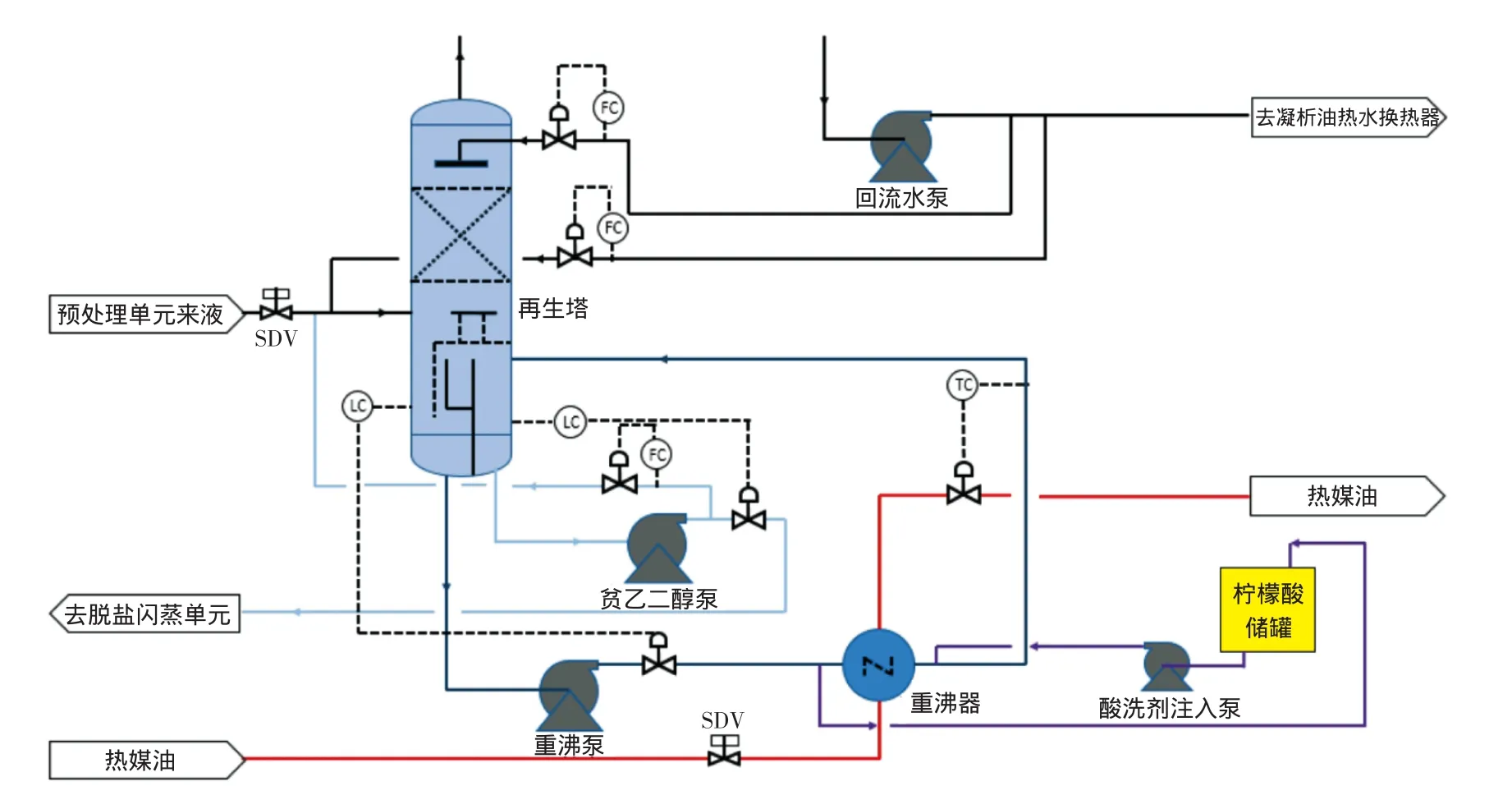

图2 脱水单元重沸器及酸洗流程简图

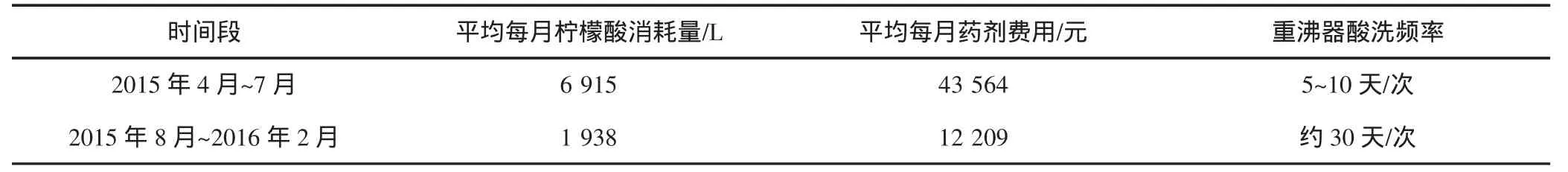

表5 重沸器采用水洗酸洗结合记录表

表6 两个时间段柠檬酸消耗及酸洗频率对比

使用热水冲洗去除重沸器结垢物的方法,节约了大量柠檬酸,同时也减少了工作人员的工作负荷和受化学药剂伤害的风险。正当工作人员认为可以不用柠檬酸就能使重沸器恢复正常工作时,又出现一个新的问题,重沸器在运行数月后,中间如果只使用热水冲洗方法除垢,随着时间积累,重沸器会出现工作效率低,结垢时间快等问题。分析其原因,判断是有部分难溶于热水的钙盐、镁盐等结垢物残留在换热壁上,随着重沸器工作时长增加,这些结垢物变厚、变广,最终影响了整个重沸器的换热效果。于是工作人员再次采用柠檬酸酸洗的方法进行除垢,但与早期的直接酸洗重沸器不同,新的作业方式是首先用热水冲刷重沸器,再使用柠檬酸对重沸器进行循环酸洗。由于此时重沸器内部分垢已经被除去,继续使用柠檬酸循环时,就可以利用系统原设计流程,把柠檬酸储罐、柠檬酸注入泵和重沸器串起来循环酸洗(见图2)。

经实测,每酸洗一个重沸器,10 m3柠檬酸的pH值大约上升0.2(见表5),说明大部分的垢已经在热水冲洗阶段就被除去。从实际使用效果看,经过热水水洗和柠檬酸酸洗后的重沸器,换热效果良好,工作效率有了很大提升[6]。酸洗用的柠檬酸可重复使用,大大减少了化学药剂消耗和排放量。

3 结论

通过合理分配井口产量、操作程序优化和不断改善酸洗重沸器的方法,在保障水下气田安全顺利生产的前提下,降低了甲醇消耗量,同时也解决配套设施重沸器酸洗时柠檬酸消耗量大的问题。经测算,水下气田每口井开井时所需的甲醇,已由生产初期的15立方米/井,降至目前的2立方米/井,柠檬酸消耗量从早期平均每月6 915 L降至目前1 938 L(见表6),化学药剂消耗明显减少,有效节约生产成本。

[1] 李清平,朱海山,李新仲.深水水下生产技术发展现状与展望[J].中国工程科学,2016,(2):76-84.

[2] 胡善炜,田志强,邢同胜,金耀辉,梁伟龙.海底天然气凝析管道中水合物抑制剂甲醇的注入量计算[J].化工管理,2014,(35):154-155.

[3] 周耀南,等.螺旋板式换热器结垢的检查和酸洗方法[J].林产化工通讯,1996,(2):36-37.

[4] 杨勇,张海磊,叶锋,等.废热补燃装置控制系统的改进及应用[J].设备管理与维修,2015,(9):46-48.

[5] 曹景华,张戎,刘承温,刘杰.循环酸洗法在换热器清洗中的应用及推广[J].冶金动力,2013,(8):26-27+33.

[6] 王永立,保成琼,赵丽娟,任军胜.高效重沸器在炼油化工装置的应用[J].石油化工设备,2002,(4):50-51.

Practice of reducing subsea gasfiled consumption of chemicals on a platform of south China sea

LIN Yongtao,ZONG Junbin,WU Haitao,YIN Zhuhui,YANG Yong,ZHOU Shenglin

(Cnooc(China)Ltd.,Shenzhen Branch,Shenzhen Guangdong 518000,China)

Subsea gasfield of the south China sea a platform,using methanol as hydrate inhibitors,at the beginning of the development and production,due to the frequent open well and shut well operations,large consumption of methanol.At the same time,as the subsea field development supporting facilities of the Mono-ethylene Glycol Recovery Unit,need to use the citric acid cleaning heat exchanger during the operation,due to the re-boiler frequent scale, large amounts of citric acid using.Platform personnel analysis for chemical waste problems, reduce switch the well frequency,optimization of well opening procedures,reasonable adjustment of re-boiler operation parameters and the measures to boost the re-boiler pickling methods,eventually make the use amount of methanol,citric acid are greatly reduced,effectively reduce the production consumption.

methanol;citric acid;optimize production;reducing consumption

TE934.3

A

1673-5285(2017)05-0062-05

10.3969/j.issn.1673-5285.2017.05.014

2017-03-26

林湧涛,工程师,本科学历,2007年毕业于浙江理工大学,从事海上天然气气田生产开发管理工作,邮箱:269567435@qq.com。