氨合成塔出口锅炉给水预热器内漏分析及处理

2017-06-08丁锋

丁锋

(中国石油宁夏石化公司,宁夏银川 750026)

氨合成塔出口锅炉给水预热器内漏分析及处理

丁锋

(中国石油宁夏石化公司,宁夏银川 750026)

针对氨合成塔出口锅炉给水预热器列管多次泄漏,主要介绍氨合成塔出口锅炉给水预热器列管泄漏腐蚀现象、原因以及泄漏后的修复处理和质量检测。

氨合成塔;锅炉给水预热器;列管内漏;修复处理

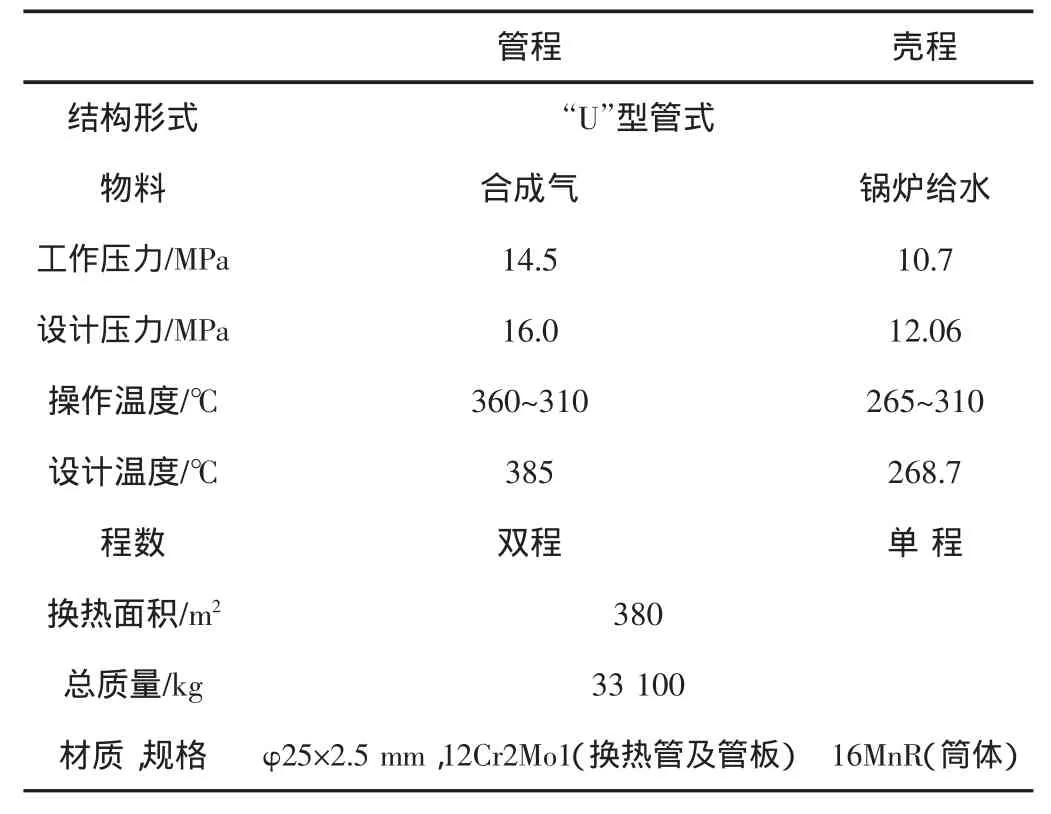

宁夏石化公司化肥二厂氨合成塔出口锅炉给水预热器(位号:123-C1)是合成氨装置区的关键设备。是宁夏石化公司化肥二厂2005年10月扩能改造新增一台立式‘U’型管换热器,管侧为氨合成塔出口工艺气,壳侧为进汽包锅炉水,与原换热器(123-C)串联运行。分别于2006年2月,2007年8月,11月,12月,2008年5月、8月,2009年4月检修堵漏,共计堵管149根。该换热器自投运以来先后出现多次泄漏,且泄漏点不断增加,泄漏量不断增加,已严重影响到后续锅炉水系统及蒸汽系统安全运行,虽检修了多次,对泄漏的换热管进行了补焊、堵管处理,试压合格后投入运行不久又发生了泄漏(见表1)。

表1 123-C1设备技术参数

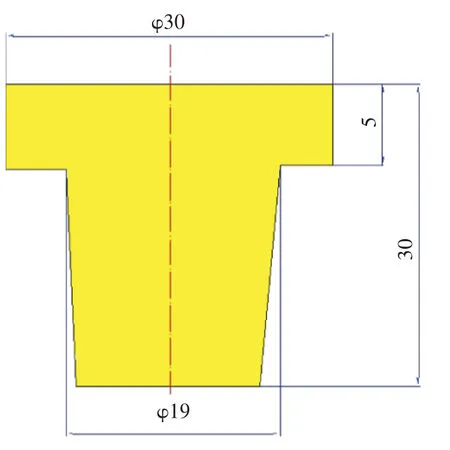

图1

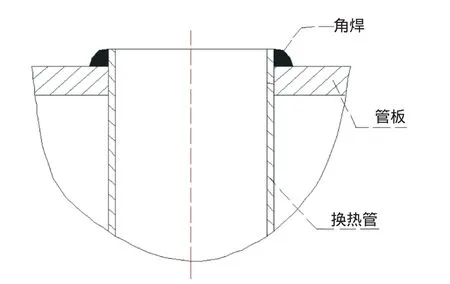

图2

1 泄漏原因分析

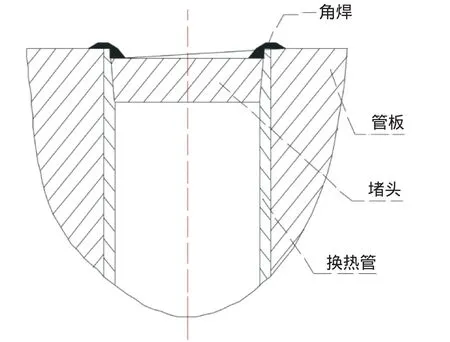

通过多次对换热管与管板之间泄漏情况分析[1-4],发现泄漏部位主要集中在管子管板的端口泄漏(管子与管板胀接、焊接焊缝处泄漏),在换热管与管板的连接焊肉处存在砂眼或裂纹(见图1、图2)。

(1)从现场泄漏量较密集的部分换热管分布发现,全部出现在合成塔出口工艺气入口处(温度340℃,工艺气介质主要为H2,N2,NH3),在工艺气入口侧的管板及换热管焊缝相对于其他部分长时间处于高温环境,壳程靠近此部分的锅炉水局部气化,在此部分管板及换热器形成局部高温热应力集中,换热器焊缝出现裂纹后逐渐泄漏。

(2)反复开停车,加减负荷。特别是在后系统氨合成塔停车,而前系统锅炉给水系统正常运行的情况下,换热器内部管程微正压,壳程正常运行,压差达到6 MPa ~10 MPa,长期处于较大压差情况下,增加换热管与管板胀贴处及焊缝的应力负荷。

(3)设备制造过程中,对换热管的胀贴及强度焊施工过程质量控制不严格,每根换热管的胀贴尺寸及标准没有严格统一,出现个别换热管过度胀或胀贴不到位,都增加了换热管此部位出现裂纹而泄漏的隐患。

(4)在出现个别换热管泄漏后,堵漏施工方案不完善,简单进行堵头加手工电焊密封的形式。致使施工过程中对相邻换热管焊缝造成损伤,换热器管口变形等细微缺陷,在正常运行中产生腐蚀开裂,形成新的漏点。

2 堵漏修复

2.1 查漏

采用低压,高压两种查漏方案,同时在施工过程中配合着色(PT)无损检测。壳程在锅炉水系统充0.5 MPa氮气进行低压查漏,发现漏点逐步堵漏消除,低压查不出时,启动锅炉给水泵控制壳程压力至6.0 MPa~9.0 MPa进行高压查漏,再次进行堵漏直到全部消除。

2.2 堵漏及焊接工艺质量控制

(1)用角向砂轮机把泄漏口堆焊的焊肉进行整体铲除,对于管板与壳体边缘的死角部位用磁力钻或金属铣刀进行钻削处理,打磨的高度略低于原管板2 mm,且圆滑过渡,不得有尖角。利用棒式砂轮机把管板与换热管、换热管与堵头间的连接内角缝打磨成合适的焊接坡口,采用着色探伤检查,以确保气孔、裂纹等缺陷全部清除。在打磨过程中,为防止损伤打磨边缘部位的新换热管,采用临时堵头进行保护。

(2)焊前用气焊对焊接部位局部加热至150℃以上,以便于保证焊接质量。

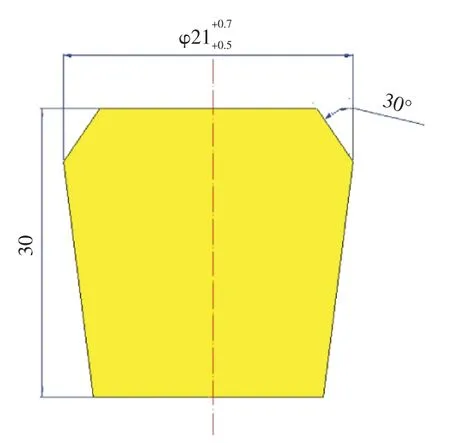

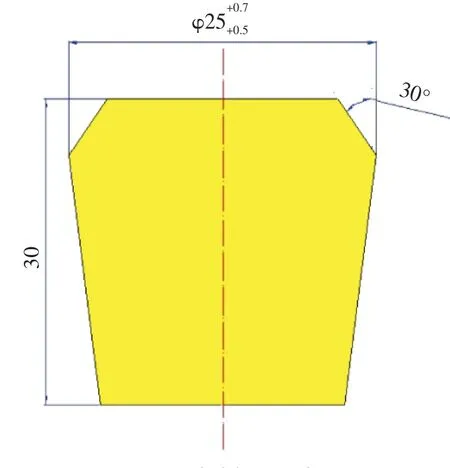

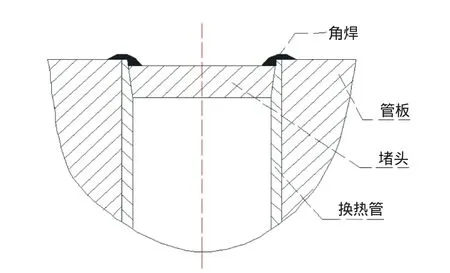

(3)安装堵头进行堵管,堵头低于管板1 mm~2 mm,再用电焊封死(见图3)。堵头压入管内要尽量压紧,当堵头与管子牢固配合后应停止压入,否则会损坏孔带,干扰附近的管子接头,并使堵头和管孔变形而配合不良,继而发生再次泄漏。

图3 U型管内损伤焊接示意图

(4)第一遍焊接采用手工氩弧焊,焊丝为φ2.0的TGS-309,盖面焊采取手工电焊,焊条φ2.5 A302焊条。每次焊后降温冷却至50℃进行着色检查,若检查发现有缺陷则重新打磨处理,直至未检查出任何缺陷为止。焊接时,每焊完一层焊缝,应用锤子对焊缝及周围适当进行锤击,以消除焊接应力。为防止飞溅对其他焊口的沾黏,应有防护措施,应注意焊接第二层时要错开起弧点和收弧点的位置,切记电弧碰及附近管端(见图4~图6)。

图4 堵头加工示意图

图5 堵头加工示意图

图6 临时堵头加工示意图

图7 U型管端头外焊缝泄漏焊接示意图

(5)对于管子与管板外角焊缝存在泄漏的,则用棒式砂轮机将泄漏部位打磨干净,直接用焊丝进行补焊(见图7)。

(6)对于管子与管板内角焊缝存在泄漏的,利用棒式砂轮机把管板与换热管、换热管与堵头间的连接内角缝打磨成合适的焊接坡口,安装堵头进行堵管(见图8)。

3 结语

图8 U型管端头内焊缝泄漏焊接示意图

氨合成塔出口锅炉给水预热器(123-C1)是合成氨装置的重要设备,其运行工况好坏和使用寿命长短除了与换热器合成塔本身的材质、设计、制造、安装、维护等方面密切相关外,还与运行管理及操作人员的操作水平、责任心、都有着十分密切的关系,只有严格执行操作规程细心操作,减少负荷大的波动,减少开停车次数,才能保证此换热器的安全、稳定、长周期运行。

[1] 钢制压力容器.GB150-1998.

[2] 锅炉给水预热器制造技术条件.GB/T3343-93.

[3] 承压设备无损检测.JB/T4730-2005.

[4] 压力容器安全技术监察规程.

中国二氧化碳干法加砂压裂获重大突破

4月25日,长庆苏里格气田。随着苏东XX-XXC4井二氧化碳干法加砂压裂试验的圆满完成,集团公司重大现场攻关试验项目-二氧化碳干法加砂压裂技术,在川庆钻探工程公司历时3年的重点攻关下,完成由重点设备研发、室内工艺技术试验到作业现场验证的关键性“三步走”,为这项技术在国内标准化作业、规模化应用奠定基础。

二氧化碳干法加砂压裂技术,通过使用液态二氧化碳代替常规水基压裂液,具有无残渣、无水相、返排快、对储层无伤害等优点,在环保增储方面优势明显。

为加快这项国际前沿技术的重点攻关,2013年,集团公司在川庆钻探设立二氧化碳压裂增产研究室,由这个公司所属长庆井下技术作业公司、钻采工程技术研究院长庆分院联手长庆油田苏里格气田研究中心技术攻关。科研人员相继研发4代二氧化碳密闭混砂装置和新型氮气增压装置,同时配套新型二氧化碳储液装备、卸荷旋塞阀远程控制系统、二氧化碳压裂施工数据采集一体化技术及新型提黏剂体系,通过在长庆油田14口井进行先导性试验,解决了二氧化碳干法加砂压裂施工排量低、带压混砂难、液态二氧化碳挟砂性能差等世界性难题,实现了二氧化碳干法加砂压裂由单井单层到单井多层、油管注入到油套同注+环空加砂压裂等多种施工工艺方式的重要升级。

这项技术采用系统化施工控制、智能化数据采集、微地震裂缝监测等技术手段,突破了二氧化碳生产组织难度大、参与施工设备多、实施成本高、作业周期长等规模化应用瓶颈,建立了完整的二氧化碳作业工艺技术规范、压裂施工作业标准及HSE体系,为二氧化碳干法加砂压裂技术在国内规模化应用提供理论依据和现场技术支撑,在致密砂岩层改造中达到国际一流、国内领先水平。

(摘自中国石油新闻中心2017-05-03)

TE962

A

1673-5285(2017)05-0146-03

10.3969/j.issn.1673-5285.2017.05.035

2017-04-25

丁锋(1979-),2002年毕业于西安科技大学机械设计及制造专业,2002年9月至今就职于中国石油宁夏石化公司化肥二厂机动科,邮箱:df231-007@163.com。