抑制水合物冻堵的天然气开井动态模拟研究

2016-07-25岑康江鑫杨静朱远星

岑康,江鑫,杨静,朱远星

抑制水合物冻堵的天然气开井动态模拟研究

岑康1*,江鑫1,杨静2,朱远星1

1.西南石油大学土木工程与建筑学院,四川成都610500

2.中国石油集团工程设计有限责任公司西南分公司,四川成都610000

针对天然气井工艺管道在开井过程中极易产生水合物冻堵的问题,采用Dynsim软件建立了开井工况动态模拟模型,讨论了开井流量、工艺管道敷设方式与保温层厚度、节流调节方案对节流后温度压力的影响,分析了开井过程中外界热交换的动态变化特征及对开井过程的影响,提出了加热炉前工艺管道优化设计与开井过程水合物优化控制方案。结果表明:开井流量对水合物生成风险具有重要影响,开井流量越小,水合物生成风险越大,但不管开井流量如何调整,井口工艺管道内均存在水合物生成风险;在保证下游出口超压在可接受范围的前提下,应通过同时调节各级节流阀或主要调节二级与三级节流阀来尽量增大开井流量,并配合注醇、加热等方式来避免在工艺管道中生成水合物;井口至加热炉前的工艺管道宜采用埋地敷设方式,埋地敷设管道无需保温,而架空敷设管道宜加保温措施。

天然气井;开井;动态模拟;水合物;优化设计

引言

在天然气井尤其是高压高产天然气井投产开井或停输再启动开井过程中,井口流体温度、压力等参数处于不断变化的状态,是一个明显的动态过程。在开井初期井筒上部和井口一级节流阀前工艺管道内的气体与周围环境经过长时间的换热已接近环境温度,而此时井筒压力又往往较高,使得开井初期节流阀后管内介质温度可能变得非常低,极易在加热炉前的井口工艺管道中生成水合物而出现冻堵现象[1-3]。此外,开井过程中工艺管道内流体介质可能出现的极端低温的大小与持续时间的长短也直接关系到工艺管道的合理选材问题[4]。因此,对开井过程动态特征进行深入细致地分析对于工艺管道优化设计与开井过程水合物优化控制方案制定具有重要意义。

然而,由于开井动态过程持续时间较短,一般只持续几分钟至几十分钟不等,且动态分析所需数据较多、难度较大,因此目前不管在井口工艺管道设计还是在现场实际开井操作中,均把开井过程看作拟稳态过程进行简化处理,没有对开井过程中各工艺管段内介质温度压力等参数的动态变化特征开展深入系统的分析研究[5-8]。例如,在现场开井操作中,完全依赖现场操作人员经验进行各级节流阀的开关调节等操作,缺乏从理论的角度来分析并提供开井过程井口工艺管道水合物冻堵问题的优化解决方案[9]。针对这一问题,笔者采用Dynsim软件建立开井工况动态模拟模型,研究流体温度压力等参数在开井过程中的动态变化特征以及外界热交换对开井工况的影响,以期为今后井场工艺管道的优化设计与开井过程水合物优化控制方案制定提供依据。

1 动态模型建立与验证

1.1 气井开井方式

天然气井主要采用不放空开井和放空开井等两种方式[9]。

(1)不放空开井方式

开井时先从外输管线导气进入井场管路实现压力平衡,然后按照正常生产工艺流程通过开启和调节各级节流阀开度大小直接开井,直到井口及出站处的压力、温度等工艺参数稳定。此种方式只在工艺管路中出现水合物冻堵等特殊情况时才放空,是目前最常用的开井方式。

(2)放空开井方式

开井时先从外输管线导气进入井场管路实现压力平衡。为防止在正常生产管路中出现水合物冻堵,先通过放空火炬放空,待井口油温恢复正常后再切换到正常生产流程,然后调节各级节流阀开度,直到井口及出站处的压力、温度等工艺参数稳定。由于需切换工艺流程,操作较为复杂,目前应用较少,一般只在井口压力高、节流压降大的情况下采用。

1.2 分析案例描述

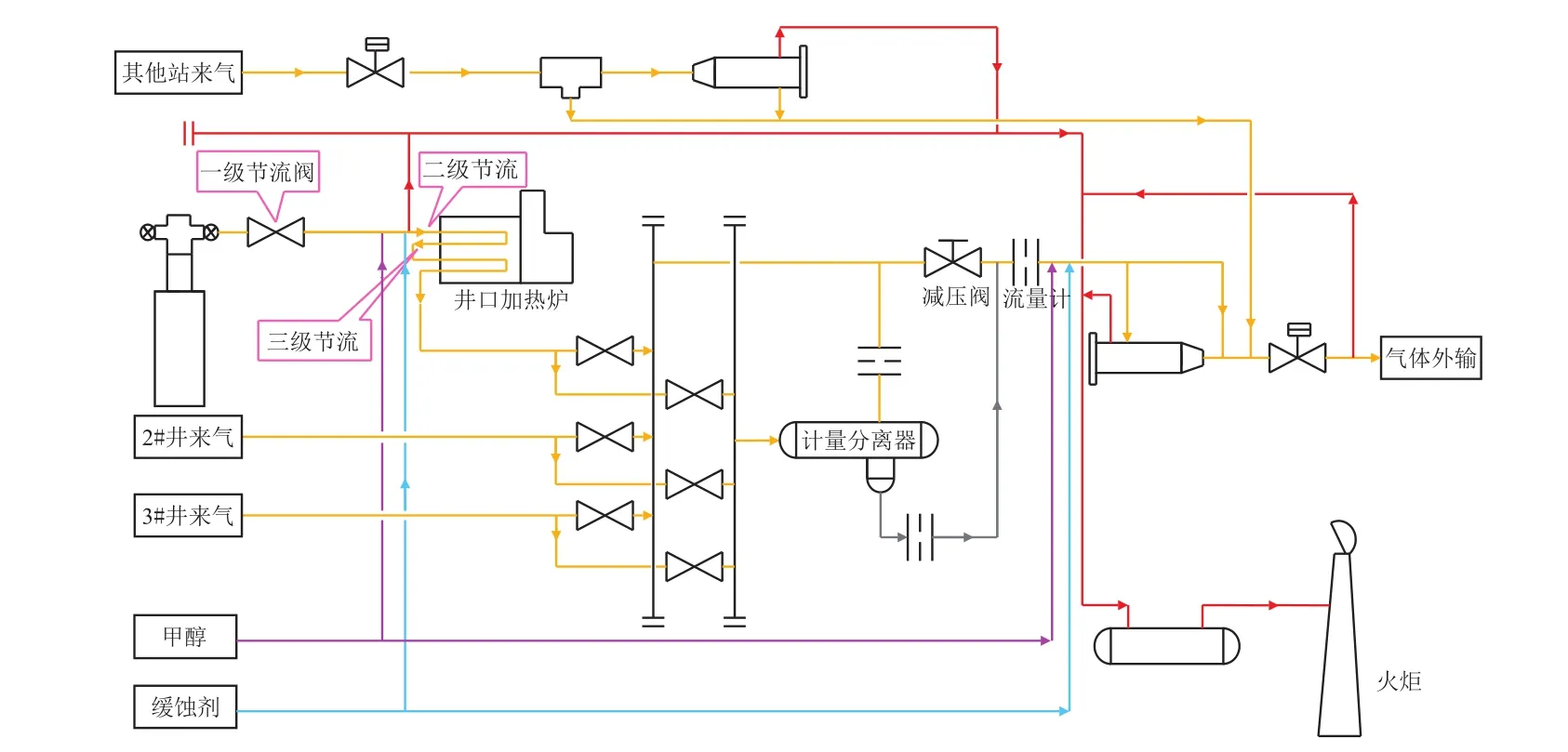

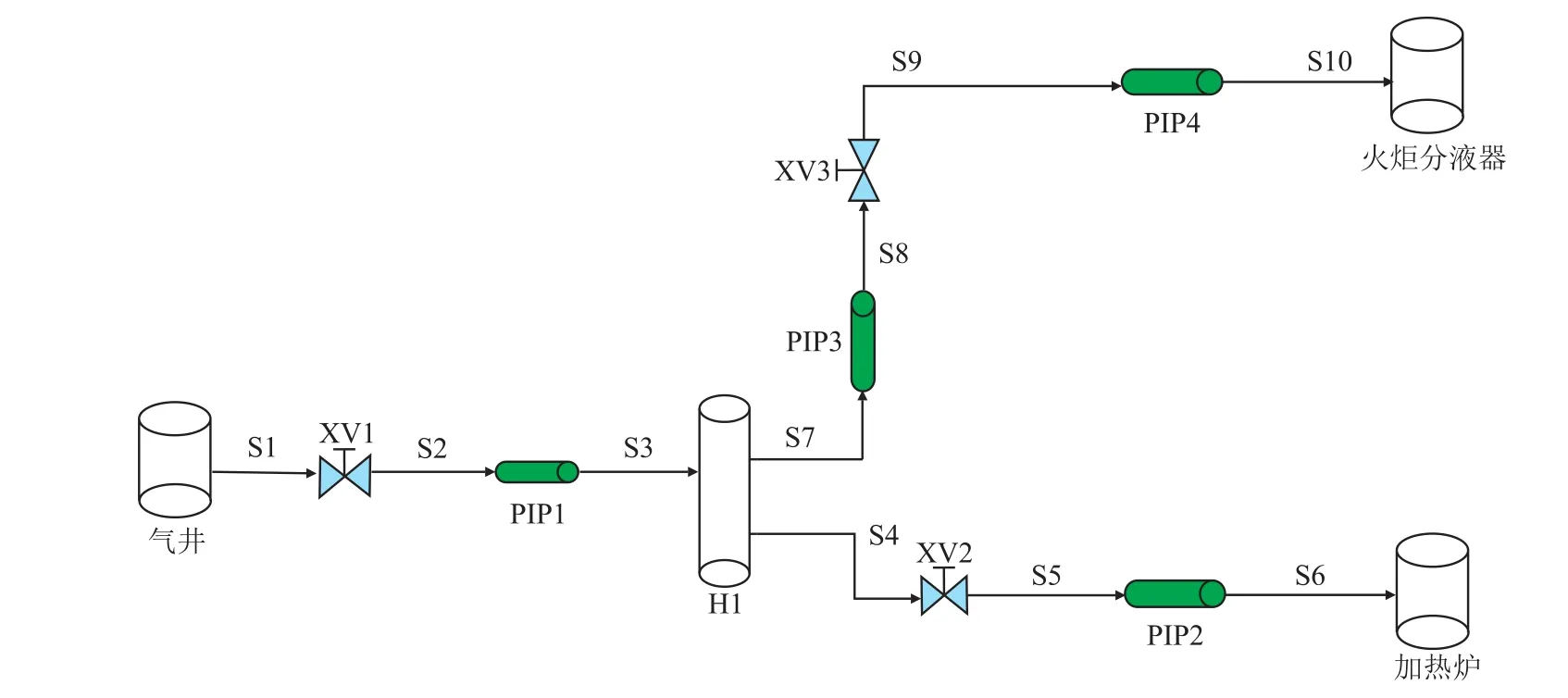

图1 井场工艺流程简图Fig.1 The process flow diagram of the wellsite

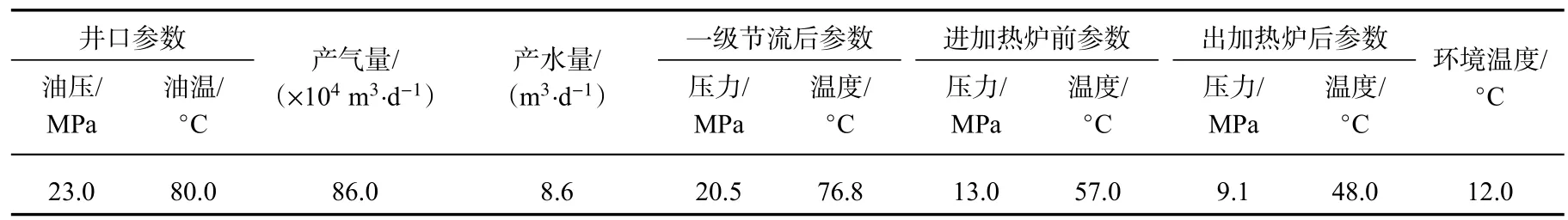

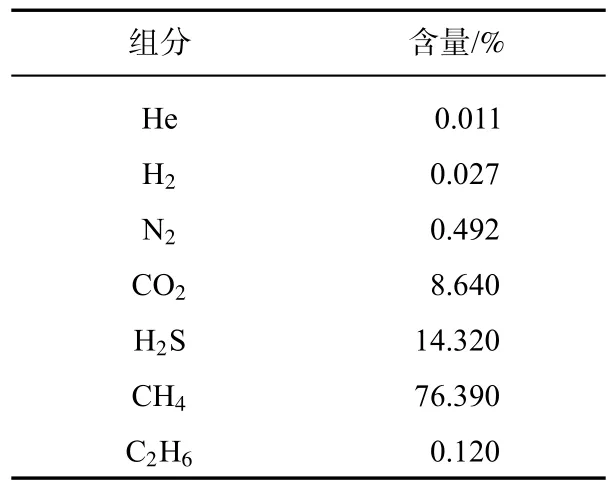

以某气田一口高产气井为例进行分析。该井井场工艺流程如图1所示,实际生产数据如表1所示,原料气干基组分如表2所示。该井目前产层压力约为38.0 MPa、所处地区年最低地表温度约为10.0◦C。在正常生产时,井口油压为23.0 MPa、油温80.0◦C,流出物原料气在井口进行一级节流后,将压力由23.0 MPa降至20.5 MPa、温度降为76.8◦C,在水套加热炉处前进行二次节流,节流后压力降低为13.0 MPa、温度进一步降为57.0◦C,然后进入加热炉进行加热,加热后进行3次节流,然后再次送入加热炉加热,最终出加热炉时的压力为9.1 MPa、温度为48.0◦C,然后进入管汇,经单井轮流分离计量后与其余各井来气汇合总计量后外输至集气总站。井口至加热炉之间工艺管道均采用聚氨酯保温,保温层厚度50 mm。

表1 气井运行工艺参数Tab.1 The operating parameters of the natural gas well

表2 气井原料气干基组分Tab.2 The dry basis components of the natural gas well

1.3 动态模型的建立

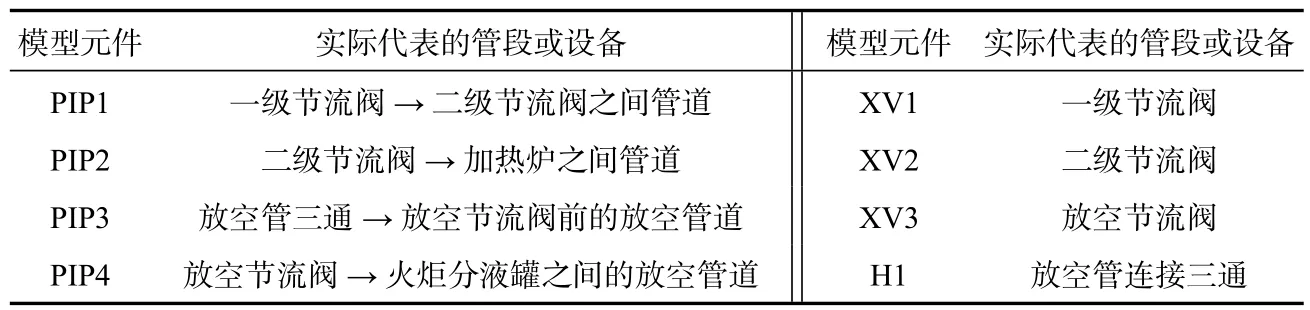

Dynsim软件是一款基于严格计算的、成熟的动态过程模拟软件,运用基于机理的技术和严格的热力学数据,提供准确可靠的计算结果,用于解决从工程研究到操作员培训等工作中遇到的最棘手的动态模拟问题[10-12]。Dynsim由Invensys/SimSci-Esscor开发,基于新一代用户环境SIM4ME构建,采用压力驱动流动算法,对于可压缩和不可压缩系统均适用。Dynsim拥有完整的过程单元操作库、传递函数库和工具库,除了常见的工艺流程单元如精馏塔、换热器和压缩机等外,模拟器还可以建立机械和电力单元模型如节流阀、断路器、马达等。本文主要应用了Source、Sink、Drum、Pipe、Valve、Header等过程元件,建立了如图2所示的动态模拟模型。由于一般只可能在加热炉前的工艺管道中产生水合物,因此本文所建动态模型的物流终点选择在二级节流后进加热炉前管道末端。动态模型中的气液平衡、气相密度、焓值与熵值计算采用SRK模型,液相密度采用COSTALD模型,介质黏度、热传导率、表面张力、摩阻等参数计算采用Dynsim内置的严格算法。各级节流阀的CV值采用基于工艺条件计算CV值的方法[10]来计算确定:一级、二级和放空节流阀的CV值分别设为130、70、300,3个节流阀的总行程时间均设为5 s,并均假设其调节特性为线性。模型中各元件实际代表的设备或管段如表3所示。

图2 动态分析模型流程图Fig.2 The dynamic analysis model

表3 动态模型中各元件含义Tab.3 The meaning of each component in dynamic model

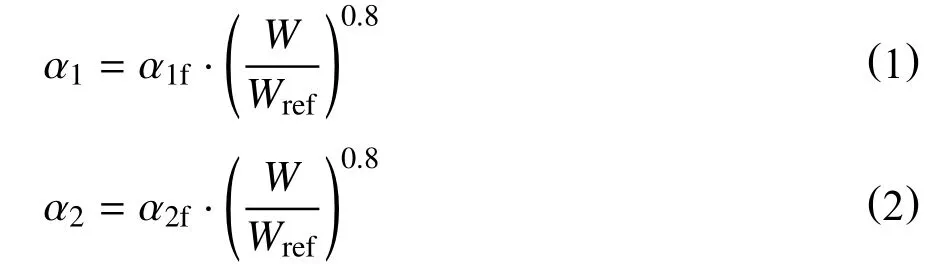

需要特别说明的是,Dynsim软件没有内置针对动态过程传热系数的实时在线计算算法,需要在动态分析之前预先给定某一稳态参考流量下的管道内壁和外部传热系数。在动态计算过程中,软件再根据不同时刻的实际物料流量通过以下公式来实时修正相应的管道内壁和外部传热系数[10]

式中:

α1实际物料流量条件下的管道内壁传热系数,W(/m2·K);

W-动态过程中物料的实际质量流量,kg/s;

各工艺管段在参考条件下的稳态传热系数α1f与外部传热系数α2f则单独采用PIPEPHASE软件通过严格的传热计算获得并预先输入动态模型中。根据表1提供数据计算得到的参考条件下的稳态传热系数值如表4所示。

表4 动态模型中各元件的规格与在参考条件下的稳态传热系数Tab.4 The specifications of each component section and heat transfer coefficient under steady state reference condition in dynamic model

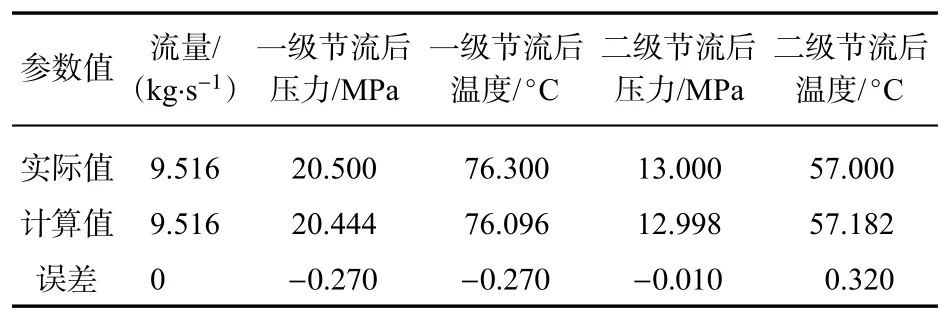

1.4 模型准确性验证

由于现场无法提供开井动态过程的详细记录,为验证本文所建动态模型的正确性,根据上述已建立的动态模拟模型对如表1所示的该井正常生产工况进行模拟,并与现场实际生产参数进行比较,即:关闭放空节流阀XV3,采用试错法调节一级节流阀XV1和二级节流阀XV2的开度,当一级节流阀XV1和二级节流阀XV2的开度分别设置为14.00%和12.97%时,计算得到此时的管道流量以及一级、二级节流阀后的压力温度参数,如表5所示。

从表5中可知,动态模拟模型计算得到的相应流量、温度、压力等关键参数值均能同时与现场实际参数高度吻合,表明所建动态模拟模型中的传热系数等相关参数设置是合理的,模型计算结果是可信的,可作为后续研究的基础。

表5 模型计算结果与现场实际参数对比Tab.5 Comparison between the calculation results and by dynamical model and actual parameters

2 动态模拟与结果分析

由于现场多采用不放空开井方式,因此后续部分仅对这一开井方式下的动态工况进行研究,定量分析开井过程中外界热交换的动态变化特征以及开井流量、工艺管道敷设方式与保温层厚度、节流调节方案对节流后温度压力的影响规律。

后续分析中各动态工况的初始稳态条件均相同,即:所有阀门关闭;初始稳态时假设井口和管内介质温度已下降到与该地区年最低环境温度10◦C相同,井口油压与产层压力38.0 MPa相同,二级节流后进加热炉前的压力为9.1 MPa。将上述初始条件输入到前述动态模型并运行,待运行正常后使用Dynsim软件的Snapshot功能,以IC(Initial condition)模式保存在动态模型中,作为后续各种开井动态工况模拟分析的起始条件[10]。

2.1 外界热交换的影响

2.1.1 分析方案

为考察外界热交换对开井动态过程的影响,基于前述建立的动态模拟模型,设计了一级节流阀XV1开度分别为1.00%,2.00%,3.00%,6.18%,10.00%,20.00%,30.00%等7种具有不同开井流量的开阀方案,并配合保温埋地、不保温架空敷设等两种不同热交换边界条件,对共计14种开井动态工况进行模拟分析,重点考察在不同开井流量情况下各级节流阀后流体最低温度的大小以及管内介质与管壁、周围环境之间的热交换,并分析外界热交换对开井过程管内流体温度的影响规律。上述7种开井方案的动态过程完全相同,只是一级节流阀XV1开度不同而已。为简化起见,仅以一级节流阀XV1开度为1%的开井方案为例来说明具体的开井动态模拟过程:加载动态模型的初始状态;打开XV1并将其开度设置为1%,同时打开二级节流阀XV2并将其开度设置为100%,维持15 min,同时SCR1的边界温度和边界压力在这15 min内分别由原来的10◦C和38 MPa线性变化到稳态时的80◦C和23 MPa;15 min后,将XV1的开度调整到6.18%,XV2的开度仍保持为100%,使流体流量恢复到正常生产时的9.516 kg/s,继续运行20 min。需要指出的是,上述节流阀调节过程在动态模型中可通过建立一个脚本程序Scenario来自动实现,也可人工手动调节[10]。

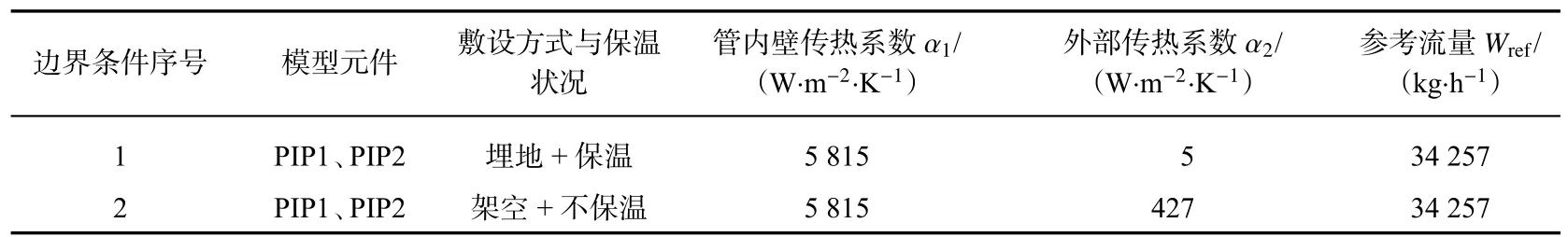

由于本节分析案例中环境温度与表1相比有变化,因此动态模型中各管段在参考条件下的稳态传热系数需重新计算设置,其值如表6所示,其余参数与1.3节完全相同。

表6 模型中各元件在参考条件下的稳态传热系数Tab.6 The heat transfer coefficients under steady state reference condition in dynamic model

2.1.2 模拟结果与分析

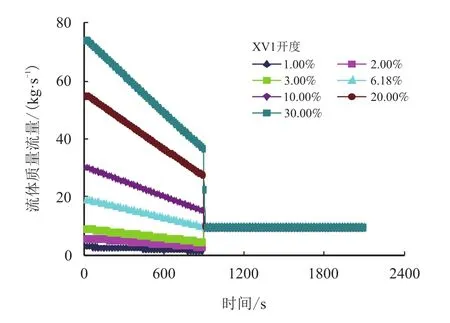

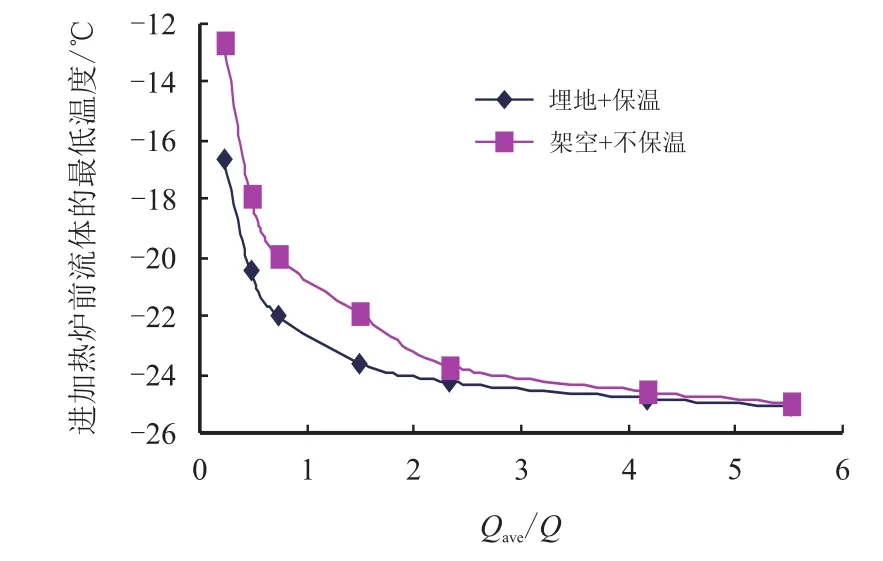

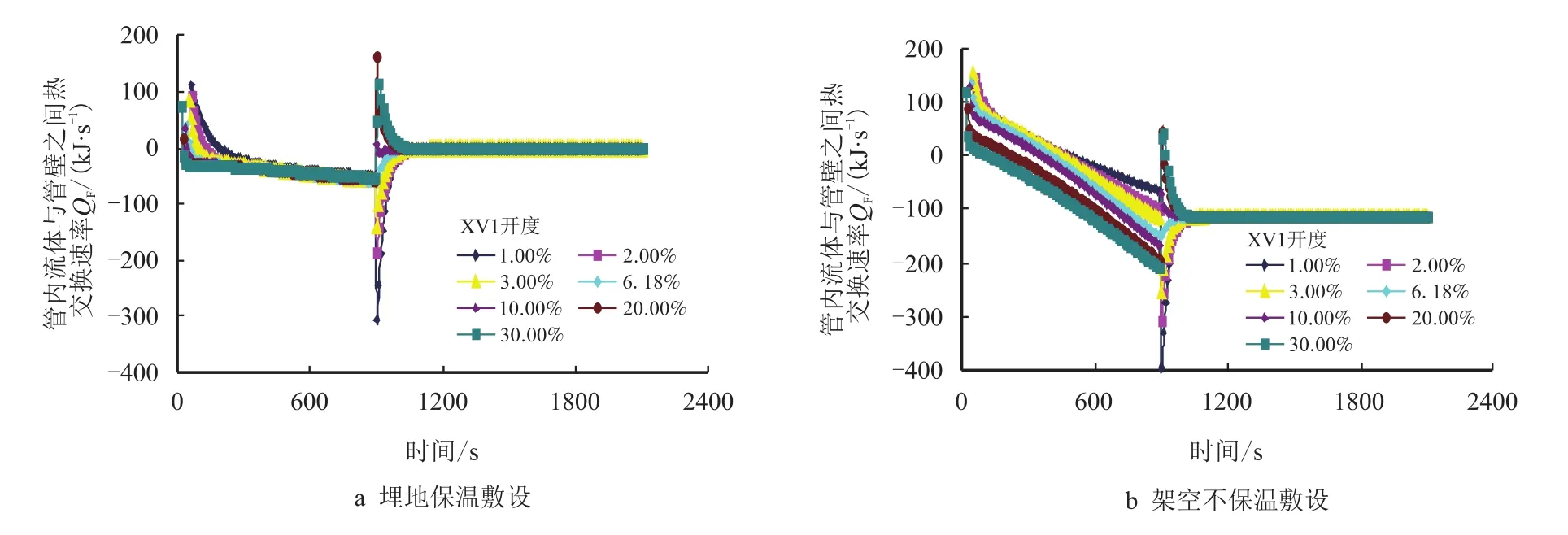

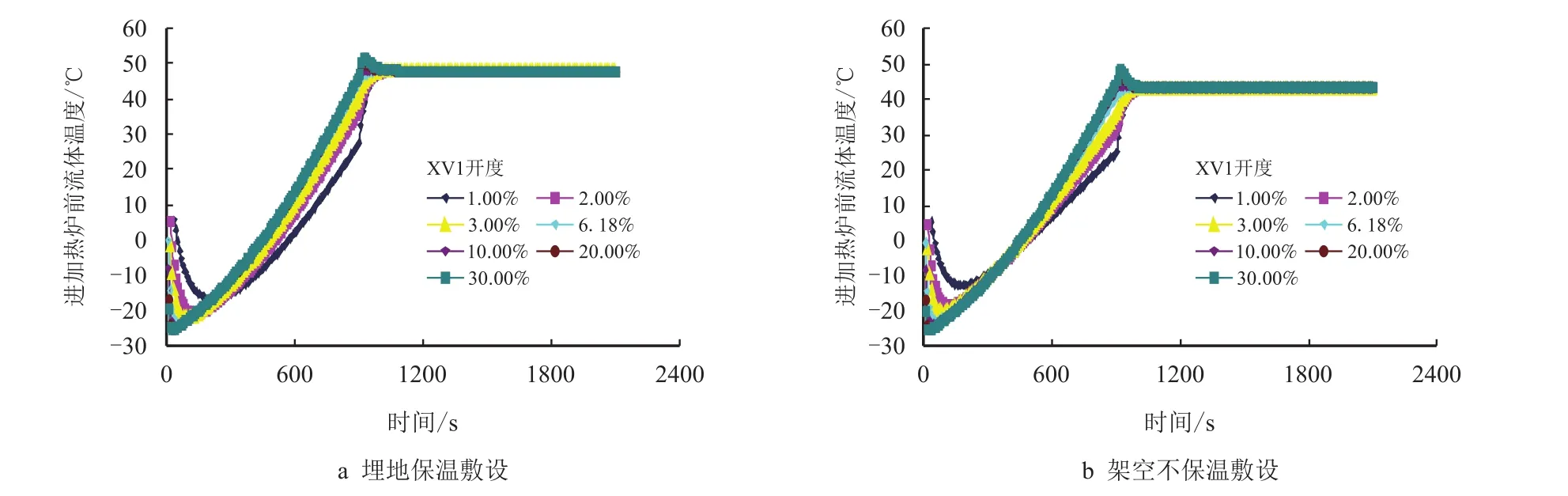

7种开阀方案中的管内流体流量变化时程曲线以及不同保温敷设方式下开井流量与管内流体最低温度之间关系如图3~图4所示,需要说明的是,图4中的Qave是指在开井初期井口压力温度动态变化过程中的平均质量流量,而Q则是指在开井结束井口压力温度稳定后的质量流量。开井过程中管内介质与管壁之间以及管壁与周围环境之间的热交换速率如图5~图6所示。

从图3~图6可知,无论管道是保温埋地敷设或不保温架空敷设,在相同的井口温度压力变化情况下,管内流体在两级节流后的最低温度均随着开井流量的减小而上升,尤其在当Qave小于Q时,节流后的最低温度将随着开井流量的减小而快速上升。此外,在Qave小于Q时,采用不保温架空敷设管道在两级节流后的最低温度明显高于保温埋地敷设管道。出现这一现象的原因在于:在Qave减小时,一级节流阀XV1开度也将减小,使得一级节流阀后的管段PIP1的温度TPIP1相对节流阀XV1开度大时的温度TP′IP1更低,使得PIP1内介质温度与外界环境温度之间的温差∆TPIP1增大,且管段PIP1的长度(L1=25 m)远大于PIP2(L2=1 m)的长度,即PIP1的换热面积APIP1远大于PIP2,因此整个工艺管道内介质与外界环境之间的传热量大小主要由PIP1决定,即:Q=αPIP1APIP1∆TPIP1+αPIP2APIP2∆TPIP2≈αPIP1APIP1∆TPIP1。因此,当Qave减小时,随着∆TPIP1的增大,管内介质与管壁之间的传热交换速率QF以及管壁与周围环境之间的热交换速率QL将增大,且在温升一定的情况下管内介质流量越小需要的加热量也越小,从而导致在Qave较小时节流后的最低温度比Qave较大时的高,如图4所示。

图3 开井过程中管内流体流量Fig.3 The fluid flowrate in pipeline during well opening process

图4 开井过程中管内流体最低温度与开井流量的关系Fig.4 The relationship between minimum temperature of fluid in pipeline and well opening flowrate during well opening process

图5 开井过程中管内流体与管壁之间的热交换速率Fig.5 The heat transfer rate between fluid in pipeline and pipeline wall

图6开井过程中管壁与周围环境之间的热交换速率Fig.6 The heat transfer rate between pipeline wall and surrounding environment

图7 是开井过程中进加热炉前的流体温度。从图7中可知,无论是保温埋地还是不保温架空敷设管道,一级和二级节流后温度的下降速率均随着开井流量的增大而增大,而当超过最低温度时又比开井流量较小时的温度回升得也更快,即Qave越大,流体温度对井口升温的响应越快。出现这一现象的原因在于:当开井流量增大时,周围环境温度对管内介质节流温度的影响相对减弱,管内介质温度主要由节流前的压力、温度和节流后压力决定,管内介质与外界热交换产生的热滞后效应影响不大,因此管内介质节流后温度对井口压力和温度变化的响应速率更快。

图7 开井过程中进加热炉前的流体温度Fig.7 The fluid temperature before the heating furnace during well opening process

2.2 开井流量的影响

2.2.1 分析方案

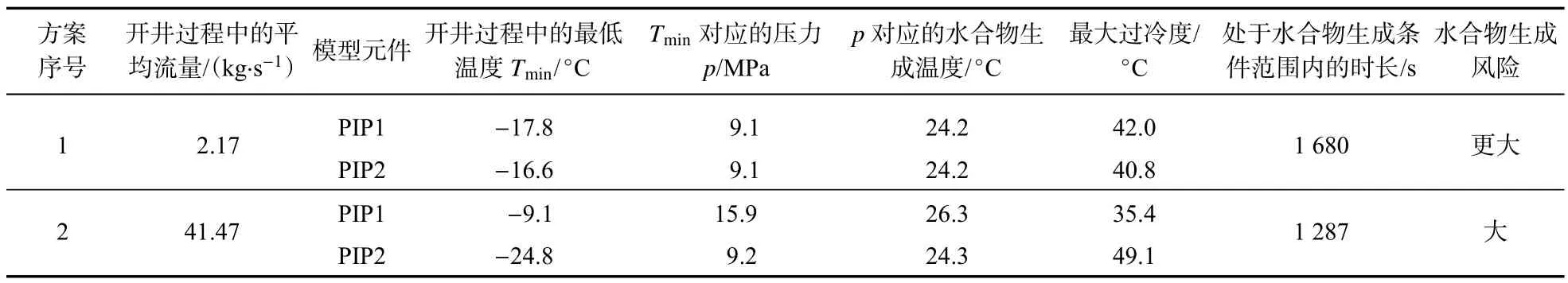

为分析在不同开井流量下管内流体处于水合物生成压力温度条件下的范围及其时长,定量评价在不同开井流量下的水合物生成风险[13-14],以2.1节中采用保温埋地敷设时一级节流阀XV1开度分别为6.18%、20.00%这两种具有不同开井流量的开井动态工况为分析对象。动态模型及相关模拟参数与2.1节完全相同。

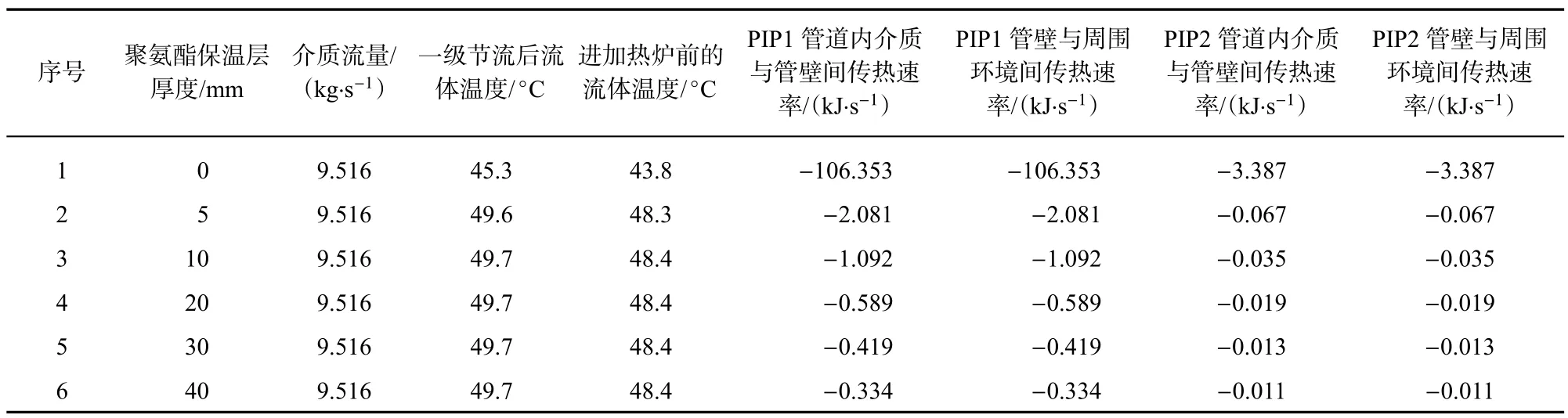

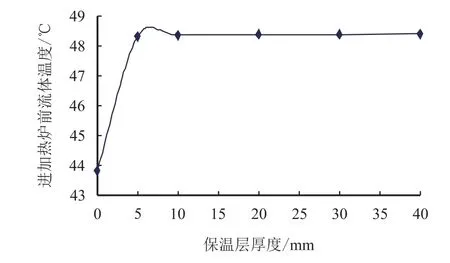

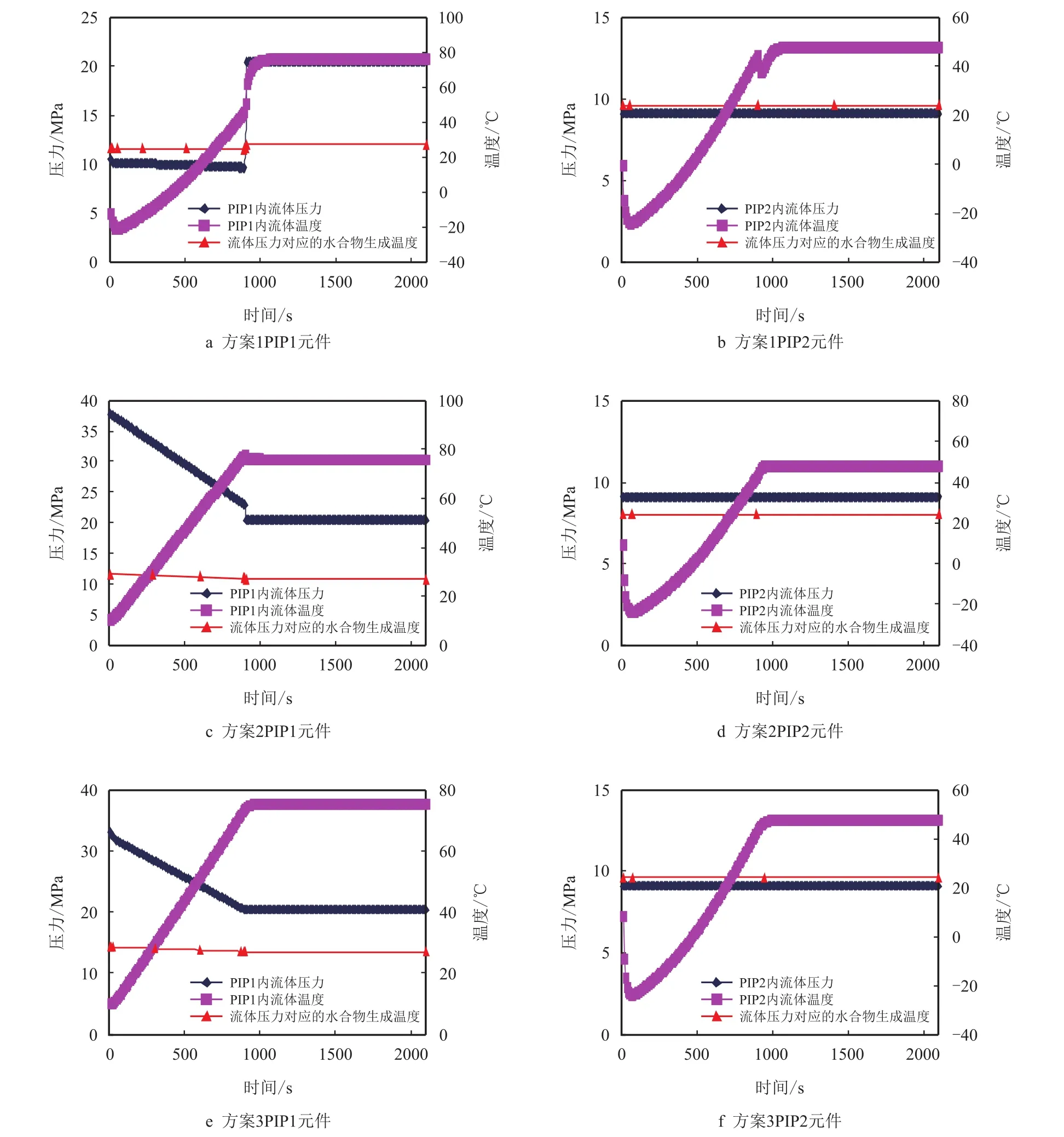

2.2.2 模拟结果与分析

两种不同开井流量下的水合物生成条件如图8所示,水合物生成风险如表7所示。从图8和表7可知,不管开井流量的大小如何变化,若不进行加热或注醇,在开井过程中均有生成水合物的风险。其中,虽然在开井流量较小时管内介质的最低温度相对较高,最大过冷度也相对较小,但开井流量较小时管内介质处于水合物生成条件范围内的时长(t=1 680 s)相对于开井流量较大时的时长(t=1 287 s)更长,在工艺管道中产生水合物的风险也相对更大。因此,在保证下游出口超压在可接受范围的前提下,应尽量增大开井流量,以尽可能减小整个管段处于水合物生成条件范围内的时长,并配合注醇、加热等综合方式来避免在站场工艺管道中生成水合物。

图8 开井过程中元件内的水合物生成条件Fig.8 The hydrate formation condition in component during well opening process

表7 不同开井流量下的水合物生成风险Tab.7 The risk of hydrate formation under different well opening flowrates

2.3 工艺管道敷设方式的影响

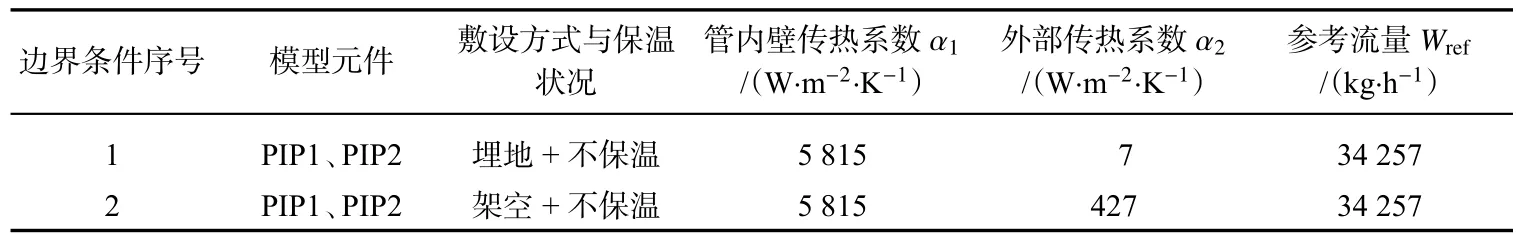

2.3.1 分析方案

为评价并提出井口工艺管道合理的敷设方式,以2.1节中一级节流阀XV1开度为6.18%的开井动态工况为分析对象。模型中各管段均不保温,分别采用埋地敷设与架空敷设方式。其中,埋地管道埋深1 m,架空管道的环境风速为0.2 m/s。各管段的传热系数如表8所示,动态模型及其余模拟参数与2.1节完全相同。

表8 模型中各元件的传热系数Tab.8 The heat transfer coefficient of each component section in dynamical model

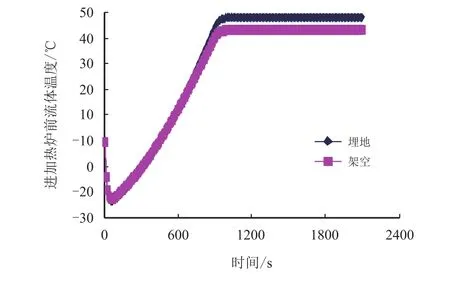

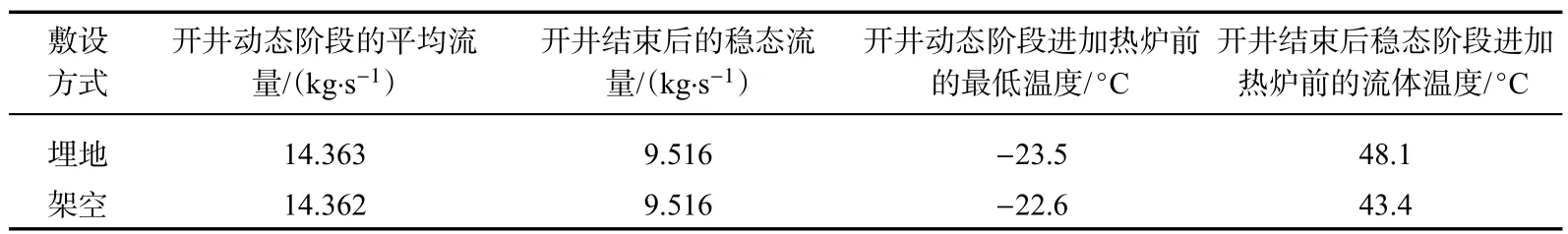

2.3.2 模拟结果与分析

开井过程中不同敷设方式工艺管道在进加热炉前的流体温度如图9所示,管道敷设方式对节流温度的影响如表9所示。从图9和表9可知,当Qave高于Q时,在开井动态阶段的最低节流温度受管道敷设方式的影响不大,但开井结束后稳态阶段的流体温度则受管道敷设方式的影响显著。出现这一现象的原因在于:在开井动态阶段,由于此阶段流量较大(Qave=14.363 kg/s)且管内介质温度与环境温度之间的温差比开井结束后到达稳态阶段的温差要小,导致热交换速率也较小,管内流体温度主要受井口压力、温度和进加热炉前压力决定,而当开井动态阶段结束进入稳态阶段时,由于此时的流量减小(Q=9.516 kg/s)且流体温度与环境温度之间的温差相对较大,外界热交换速率随之增大,管内流体温度受外界热交换的影响变得显著,从而出现当开井流量较大时管道敷设方式对动态过程的影响不大而对后续的稳态过程影响较大的现象。

此外,对比表6和表9可知,相同埋地管道在有50 mm聚氨酯保温层与无保温层时的外部传热系数α2分别为4.5,6.4 W/(m2·K),差别并不大,表明埋地管道即便不采取保温工艺与外界的热交换速率也不大。因此,为减小后续加热工艺的加热负荷,井口至加热炉前的工艺管道应尽量采用埋地敷设方式且埋地管道无需做保温处理,而架空敷设管道则宜加保温措施。

图9 开井过程中进加热炉前的流体温度Fig.9 The fluid temperature before the heating furnace during well opening process

表9 管道敷设方式对节流温度的影响Tab.9 The influence of pipeline installation modes on throttling temperature

2.4 工艺管道保温层厚度的影响

2.4.1 分析方案

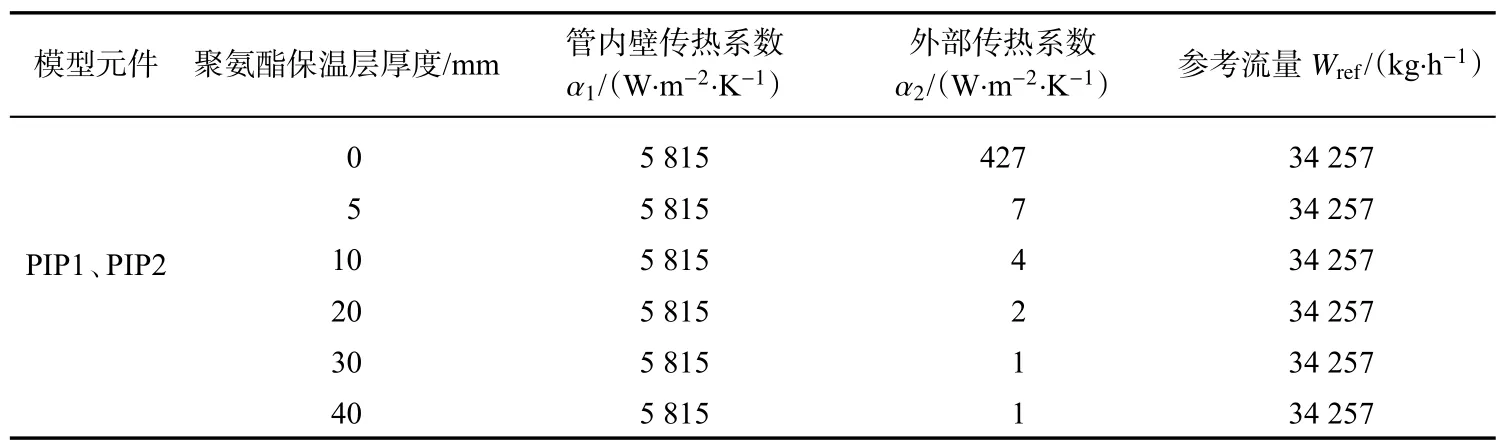

由于井口不可避免会有部分工艺管道需要架空敷设,为评价并提出井口架空敷设工艺管道合理的保温层厚度,以2.1节中一级节流阀XV1开度为6.18%的开井动态工况为分析对象,并假定架空敷设管道采用聚氨酯保温,保温层厚度分别为0,5,10,20,30,40 mm等6种情况,环境风速为0.2 m/s,利用PIPEPHASE计算得到在初始稳态条件下各管段的传热系数如表10所示,其余模拟参数与2.1节完全相同。按照上述边界参数分别调整图2中动态模拟模型并利用该模型直接进行相应稳态模拟计算。

表10 不同保温层厚度下的各元件传热系数Tab.10 The heat transfer coefficient of each component section under different insulation thickness

2.4.2 模拟结果与分析

不同保温层厚度下的流体温度与传热速率如表11所示,架空管道保温层厚度对流体温度的影响如图10所示。

表11 不同保温层厚度下的流体温度与传热速率Tab.11 The fluid temperature and heat transfer rate under different insulation thickness

图10 架空管道保温层厚度对流体温度的影响Fig.10 The influence of pipeline insulation thickness on fluid temperature

从表11和图10可知,当聚氨酯保温层厚度超过5 mm时,管内介质与周围环境之间的传热速率变化很小,使得管道终端流体温度不再随保温层厚度的增大而升高。因此,架空管道若采用聚氨酯保温层,保温层厚度可控制在5~10 mm即可。

2.5 开井节流调节方案优化

2.5.1 分析方案

由于目前天然气站场一般采用2~3级节流降压工艺[3,15],在开井过程中如何调节各个节流阀的开度以合理分配井口与加热炉之间的管道压降与温降,使得在控制站场出口压力基本稳定的情况下尽可能降低开井过程中水合物的生成风险,是一个值得商榷的问题。因此,为定量评价不同方案对工艺管道中的水合物生成风险并提出合理的开井节流调节方案,设计了节流阀XV1/XV2开度分别为6.18%/100.00%、100.00%/11.24%、14.00%/12.97%等3种不同的节流阀调节方案。具体的开井动态过程、动态模拟模型及模拟参数均与2.1节完全相同。

2.5.2 模拟结果与分析

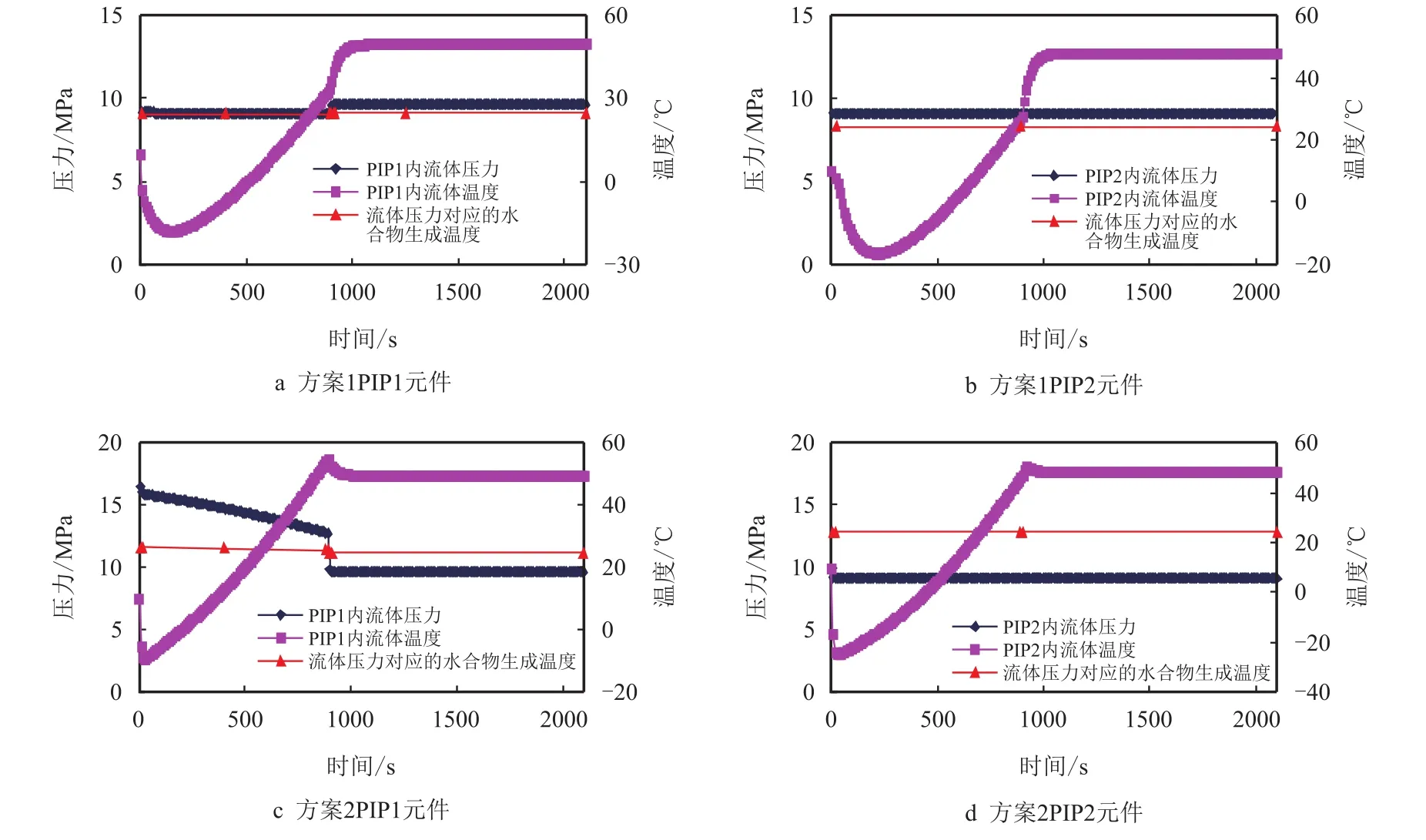

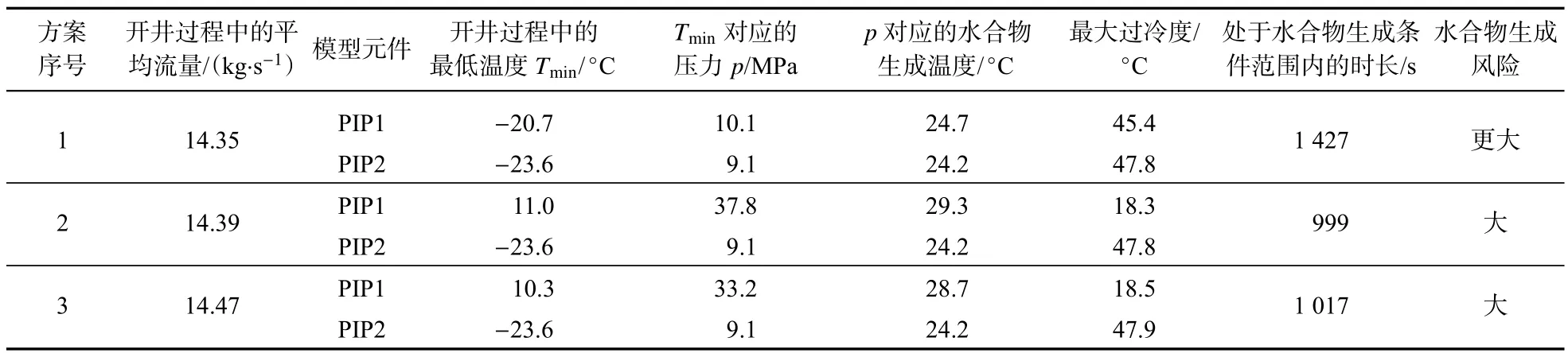

不同节流阀调节方案的水合物生成条件如图11所示,不同节流阀调节方案的水合物生成风险如表12所示。

图11 开井过程中元件内的水合物生成条件Fig.11 The hydrate formation condition in component during well opening process

从图11和表12可知,3种节流阀调节方案均有生成水合物的风险。其中,管内介质在3种节流阀调节方案下的最低温度和最大过冷度大致相同,但方案1中管内介质处于水合物生成条件下的时长更长,生成水合物的风险相对更大,而方案2和方案3中的管内介质处于水合物生成条件下的时长比方案一约少7 min,水合物生成风险也相对要小些。

因此,在开井过程中,在保证下游出口超压在可接受范围的前提下,宜同时调节各级节流阀或主要调节二级与三级节流阀来调整流量,以尽可能降低整个管段处于水合物生成条件范围内的时长,并配合注醇、加热等综合方式来避免在井口工艺管道中生成水合物。

表12 不同节流阀调节方案的水合物生成风险Tab.1 2 The risk of hydrate formation under different throttling valve regulation schemes

3 结论

(1)随着开井流量的减小,井口工艺管道内流体介质由于受到与周围环境热交换产生的复温效应影响,节流后的最低温度将升高,但管内介质处于水合物生成条件范围内的时长更长,对应的水合物生成风险也更大,且不管开井流量的大小如何调整,工艺管道内始终存在生成水合物的风险。

(2)在保证下游出口压力超压在可接受范围的前提下,应采用同时调节各级节流阀或主要调节二级与三级节流阀的方式来尽量增大开井流量,以减小整个管段处于水合物生成条件范围内的时长,并配合注醇、加热等方式来避免在工艺管道中生成水合物。

(3)不管井口工艺管道采用埋地还是架空敷设,对开井动态阶段最低节流温度的影响都不大,但在开井结束后的正常生产阶段,埋地敷设管道与架空保温敷设管道由于热阻更大使得其内流体温降更小,可减小后续加热工艺的加热负荷。因此井口至加热炉前的工艺管道宜采用埋地敷设方式且无需进行保温处理,必须架空敷设的工艺管道宜加保温措施。

(4)当架空敷设工艺管道的聚氨酯保温层厚度超过5 mm时,管内介质与周围环境之间的传热速率变化很小,使得管道终端流体温度不再随保温层厚度的增大而升高。因此架空管道若采用聚氨酯保温层,保温层厚度可控制在5~10 mm即可。

[1]陈赓良.天然气采输过程中水合物的形成与防止[J].天然气工业,2004,24(8):89-91. CHEN Gengliang.Formation and prevention of hydrate during process of gas exploitation and transmission[J]. Natural Gas Industry,2004,24(8):89-91.

[2]胡德芬,侯梅,徐立,等.高含硫气井集输系统天然气水合物的防治以川东地区高含硫气井为例[J].天然气工业,2010,30(10):78-82. HU Defen,HOU Mei,XU Li,et al.Gas hydrate controlmeasuresforgatheringsystemofhigh-sulfurgaswells in eastern Sichuan Basin[J].Natural Gas Industry,2010,30(10):78-82.

[3]何生厚,曹耀峰.普光高酸性气田开发[M].北京:中国石化出版社,2010.

[4]姜志阳,徐艳迪,付国强.普光高含硫酸性气田主体开发用管道材料选用[J].石油工程建设,2009,35(增):4-7. JIANG Zhiyang,XU Yandi,FU Guoqiang.Pipeline material selection in main development of Puguang high sulfurousGasField[J].PetroleumEngineeringConstruction,2009,35(S):4-7.

[5]DEPEW C,MARTINEZ A,COLLODI G,et al.Dynamic simulation for IGCC process and control design[J].Hydrocarbon Processing,1998,77(1):107-117.

[6]陈文峰,刘培林,郭洲,等.复杂物系压力容器安全阀泄放过程的HYSYS动态模拟[J].天然气与石油,2010,28(6):55-58. CHEN Wenfeng,LIU Peilin,GUO Zhou,et al.HYSYS dynamic simulation of relief process of complex pressure vessel safety valve[J].Natural Gas and Oil,2010,28(6):55-58.

[7]Pokki J,Hurme M,Aittanaa J.Dynamic simulation of the behaviors of pressure relief system[J].Computers and Chemical Engineering,2001,25(4):793-798.

[8]董兵,魏文韫,帅剑云,等.蓄能器泄压过程的动态模拟[J].化工机械,2012,39(3):329-334,346. DONG Bing,WEI Wenyun,SHUAI Jianyun,et al.Dynamic simulation on pressure relief process of energy ac-cumulator[J].ChemicalEngineering&Machinery,2012,39(3):329-334,346.

[9]中国石油天然气集团公司人事部.集输技师培训教程[M].北京:石油工业出版社,2012.

[10]INVENSYS S E.Dynamic Simulation Suite for Dynsim[R].2008.

[11]贺来宾,杨卫胜,马丽丽.甲苯歧化装置紧急泄压工况的模拟研究[J].计算机与应用化学,2012,29(4):503-506. HE Laibin,YANG Weisheng,MA Lili.Dynamic simulation and research of emergent decompression in toluene disproportionation process[J].Computers and Applied Chemistry,2012,29(4):503-506.

[12]张永铭,杨焘,刘博,等.动态模拟在芳烃抽提装置设计中的应用[J].化学工程,2011,39(11):88-91,98.ZHANG Yongming,YANG Tao,LIU Bo,et al.Application of dynsim in design of aromatics extraction unit[J]. Chemical Engineering,2011,39(11):88-91,98.

[13]刘云,卢源,伊向艺,等.天然气水合物预测模型及其影响因素[J].岩性油气藏,2010,22(3):124-127.LIU Yun,LU Yuan,YI Xiangyi,et al.Gas hydrate forecasting model and its influencing factors[J].Lithological Reservoirs,2010,22(3):124-127.

[14]徐苏燕,康成瑞.天然气采输过程中水合物防治技术研究应用[J].油气藏评价与开发,2012,2(5):65-70. XU Suyan,KANG Chengrui.Research and application of hydrate prevention and control technology in production and transportation of natural gas[J].Reservoir Evaluation and Development,2012,2(5):65-70.

[15]刘祎.天然气集输与安全[M].北京:中国石化出版社,2010.

编辑:牛静静

编辑部网址:http://zk.swpuxb.com

Dynamic Simulation of the Open Process for Natural Gas Wells to Inhibit Hydrate Freeze-plugging

CEN Kang1*,JIANG Xin1,YANG Jing2,ZHU Yuanxing1

1.School of Civil Engineering and Architecture,Southwest Petroleum University,Chengdu,Sichuan 610500,China

2.Southwest Branch of China Petroleum Engineering Co.Ltd.,Chengdu,Sichuan 610000,China

The hydrate freeze-plugging phenomenon is easy to occur in pipelines during the open period of natural gas wells especially for wells with high pressure.The dynamic characteristics and optimal hydrate control schemes during well opening period,however,have not been studied systematically.So the specific dynamic models have been established to analyze the dynamic characteristics during well opening period by Dynsim package.The influences of the fluid flowrate,installation modes of pipelines,thickness of thermal insulation layer as well as throttling regulation schemes on throttling temperature and pressure during well opening period have been discussed by using the dynamic models.The dynamic characteristics of heat transfer between fluid in pipelines and ambient environment during well opening period have also been analyzed.In addition,the optimal control schemes for hydrate inhibition during well opening period and optimization design for pipelines have also beenputforwardinthepaper.Theresultsdemonstratethatthefluidflowrateduringwellopeningperiodhasdramaticalinfluence on the risk of hydrate formation in pipelines.And no matter how to regulate the fluid flowrate during well opening period,hydrate formation risk in pipelines exists all the time,especially when the flowrate remains small.In order to avoid hydrate formation in pipelines,the fluid flowrate during well opening period should be increased as large as possible by regulating different throttle valves simultaneously or regulating the secondary and tertiary throttle valves mainly.Meanwhile,necessary measures like alcohol injection or heating should be done to mitigate the risk of hydrate formation.Furthermore,it is suggested thatthepipelinesbetweenwellheadandheatingfurnaceshouldbeburiedundergroundwithoutthermalinsulationlayer,whereas other overhead pipelines should be covered by thermal insulation layer.

natural gas well;well opening;dynamic simulation;hydrate;optimization design

岑康,1975年生,男,汉族,四川犍为人,副教授,博士,主要从事管道完整性评价技术、燃气负荷预测等方面的教学和科研工作。E-mail:cenkangxt@126.com

江鑫,1989年生,男,羌族,四川北川人,硕士研究生,主要从事油气集输管网优化、城市燃气负荷预测等方面的研究。E-mail:jiangxinzym@126.com

杨静,1981年生,女,汉族,四川内江人,工程师,硕士,主要从事石油天然气地面工程设计及研究工作。E-mail:yangjingswpi@126.com

朱远星,1987年生,男,汉族,河南郑州人,硕士研究生,主要从事燃气泄漏模拟方面的研究。E-mail:zhuyuanxing@126.com

10.11885/j.issn.1674-5086.2013.10.31.06

1674-5086(2016)01-0128-12

TE375

A

http://www.cnki.net/kcms/detail/51.1718.TE.20151113.0944.016.html

岑康,江鑫,杨静,等.抑制水合物冻堵的天然气开井动态模拟研究[J].西南石油大学学报(自然科学版),2016,38(1):128-139.

CEN Kang,JIANG Xin,YANG Jing,et al.Dynamic Simulation of the Open Process for Natural Gas Wells to Inhibit Hydrate Freeze-plugging[J].Journal of Southwest Petroleum University(Science&Technology Edition),2016,38(1):128-139.*

2013-10-31网络出版时间:2015-11-13

岑康,E-mail:cenkangxt@126.com

国家安监总局科技项目(2012-387)。