海洋工程用新型牺牲阳极设计与性能研究(Ⅱ)——小尺寸阳极实海试验研究

2017-06-08张伟尹鹏飞刘福国张国庆杨朝晖李向阳王庆璋

张伟,尹鹏飞,刘福国,张国庆,杨朝晖,李向阳,王庆璋

海洋工程用新型牺牲阳极设计与性能研究(Ⅱ)——小尺寸阳极实海试验研究

张伟1,2,尹鹏飞1,2,刘福国3,张国庆3,杨朝晖1,2,李向阳4,王庆璋5

(1.青岛钢研纳克检测防护技术有限公司,山东 青岛 266071;2.钢铁研究总院青岛海洋腐蚀研究所,山东 青岛 266071;3.海洋石油工程股份有限公司,天津 300451;4.钢铁研究总院,北京 100081;5.中国海洋大学 化学化工学院,山东 青岛 266100)

目的设计一种新型牺牲阳极,满足海洋工程钢结构阴极保护不同时期保护电流需求,达到节约牺牲阳极用量的目的。方法通过改变常规阳极面积与质量比,分别设计面积相同和质量相同的新型阳极和常规阳极,并进行实海环境阴极保护对比试验。结果质量与常规阳极相同的新型阳极,初期发生电流增加22%,试验阶段发生电流增加48%;面积与常规阳极相同的新型阳极,在节约阳极质量近50%的基础上,显现了与常规阳极相近的发生电流。结论通过增加常规阳极面积与质量比,降低接水电阻,增加发生电流设计思路可行。

海洋工程;阴极保护;牺牲阳极;新型阳极

保护电流密度是海洋工程水下钢结构阴极保护的重要设计参数,我国一般参照DNV和NACE标准[1—2]。平台下水初期,设计了较大的初期保护电流密度,意在将钢结构快速极化到保护电位区间,一是避免结构腐蚀风险,二是在钢结构表面快速形成钙镁沉积层,从而降低后期对保护电流的需求。由于初期(一般小于1年)相对于平台服役期(一般15~30年)非常短,因此为满足初期计划需要而安装的大量牺牲阳极,在后期造成巨大浪费。如南海惠州的某2005年服役的导管架平台,牺牲阳极设计寿命15年,2015年检测发现牺牲阳极的消耗量不足20%,照此推算,剩余阳极寿命可继续使用20年以上。设计一种既满足初期大电流极化需求,又满足平均和末期较小保护电流需求的牺牲阳极是国内外腐蚀工程师和科学家关注的焦点。镁包铝[3—6]和铝包铝复合牺牲阳极[7—8]就是为满足这一需要而开发,复合牺牲阳极的结构形式、材质、发生电流及其优缺点已有详细报道,在此不再累述。

文中的设计思路是:以传统梯形阳极为基础,在阳极两侧增加两个翼翅,设计了一种新型牺牲阳极,通过增加表面积,降低接水电阻,从而增加初期电流输出[1—2]。由于边缘效应影响,新型阳极翼翅优于本体快速溶解,其表面积迅速减小,发生电流随之降低,理想的结果是初期极化完成后,翼翅也消耗完全,剩余本体阳极发生电流可以满足平均和末期较小的保护电流需要,达到节约阳极用量的目的[9—10]。前期开展了相同面积和相同质量的两组常规阳极与新型阳极的室内静态海水对比试验[11],而对服役于实际海洋环境中的钢结构、海水流速、温度、pH、盐度、压力等环境参数均会影响到牺牲阳极的电化学性能和钢结构的极化行为。为有针对性地设计优化新型阳极结构,开展了常规阳极与新型阳极实海对比试验。

1 试验

1.1 牺牲阳极设计与筛选

新型阳极和被保护的钢试样称为A,共2种,分别是A1和A2,常规阳极也是2种,为B1和B2,A1和B1阳极为一组进行对比试验,A1和B1质量相近,但A1较B1面积增加75%;A2和B2为一组,A2质量约为B2的50%,但面积相同。新型阳极A1和A2分别称为A1阳极和A2阳极,常规阳极B亦然;被A1和A2阳极保护的钢试样分别称为A1和A2阳极钢试样,B1和B2阳极称呼亦然。阳极材料成分和循环伏安法筛选牺牲阳极的制样、测试与评价与室内静态海水试验相同[11]。

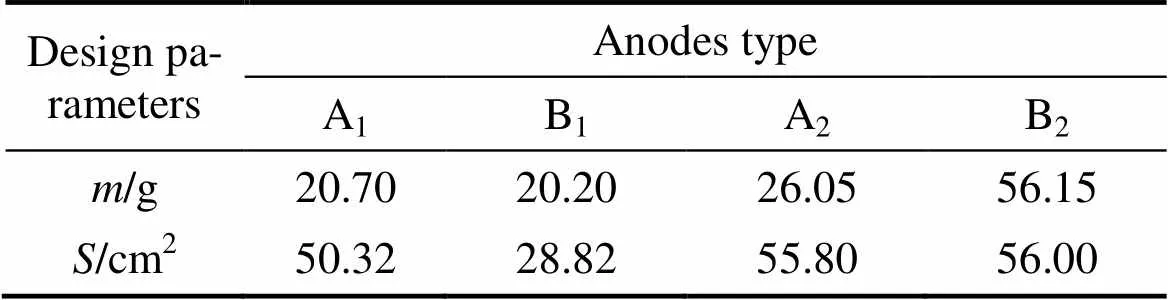

新型阳极和常规阳极的形状和尺寸见图1、表1和表2,其中,表2是常规阳极和新型阳极尺寸、质量和面积对比结果。

表1 新型阳极和常规阳极设计尺寸

表2 新型阳极和常规阳极质量与表面积对比

1.2 实海试验

将两张1000 mm×1000 mm×3 mm Q235B钢板试样除锈磨光,用丙酮纱布擦拭干净。将一张与钢试样相同尺寸的PVC隔离板打磨干净后两面涂覆环氧树脂分别粘接一张钢试样,形成一对阴极保护对比实验用钢试样,见图2a。两张钢试样几何中心各布置一支新型阳极和常规阳极,对称位置布置8支Ag/AgX参比电极[12],见图2b,其中参比电位①位于牺牲阳极下部,测定的是牺牲阳极的开闭路电位,参比④测定的是阳极近处钢试样表面电位,参比②,⑤和⑦分别位于钢试样各区域几何中心,参比③,⑥和⑧分别位于钢试样几何边缘。定期用饱和甘汞电极校准各参比电极,阳极对钢试样的发生电流和钢试样表面电位等参数由多通道数据采集与存储仪完成。

实海试验在青岛海洋腐蚀研究所海水试验场完成。试验期间的海水温度为20~25 ℃,pH为8.00,海水电导率47.00 mS/cm,盐度3.025%,试验区域海水流速5~15 cm/s。钢试样用缆绳悬挂全浸在海水中,距海底约20 cm。为使A,B钢试样尽可能地保持与海水接触情况对称相同,在吊装固定钢试样时将其纵向与海流方向相同,使得在涨落潮时海水能从A,B钢试样的两面切向而过。

2 结果与讨论

2.1 相同质量阳极对比试验

质量相同的A1和B1阳极在100 h内发生电流对比结果如图3所示。可以看出,两种阳极发生电流变化趋势相同,0~15 h迅速降低,15~100 h缓慢降低。牺牲阳极与钢试样接通瞬间,A1阳极发生电流为276 mA,B1阳极为220 mA,A1较B1增加25.5%;起始1 h内,A1平均发生电流为263 mA,B1为215 mA,增加22.3%;在整个试验阶段,A1平均发生电流为222 mA,B1为150 mA,高于常规阳极48%。可以看出,在与常规阳极相同质量的前提下,经过构型优化后的新型阳极发生电流提高了22%~48%。

A1和B1钢试样表面3#,6#和8# 参比电极处电位及其变化趋势如图4所示。牺牲阳极与被保护钢试样接通后,阴极极化使得钢试样表面均快速负移,在20 h左右,边缘处均极化到-0.75 V左右。20 h以后,A1钢试样保护电位持续负移,在60 h左右极化接近-0.80 V,但并未超越该值极化到保护电位区间[1—2];而B1钢试样,直到试验结束,边缘处保护电位均在-0.75 V以下。

从A1和B1阳极发生电流和钢试样表面电位变化结果可以看出,相同质量的新型阳极,经过构型优化,使其发生电流较常规阳极初期增加22%,试验阶段全程增加48%。A1钢试样起始1 h内保护电流密度为263 mA/m2,在近100 h内平均保护电流密度为222 mA/m2,竟未将其极化到保护电位区间,与室内静态海水试验钢试样极化行为表现出较大的差异性。静态海水中[11],100 mA/m2保护电流密度下,钢试样在1 h内极化到-0.92 V。

静态与动态海水试验中钢试样极化行为的差异与海水的流动状态相关。首先,海水流动增加了阴极去极化剂——溶解氧向金属表面的传输速度,使得阴极还原反应速度增加,与静态相比,金属极化到相同保护电位所需要的电流更大,因此极化过程缓慢。其次,研究表明,金属表面具有有效保护作用的钙镁沉积层的沉积覆盖可以使其保护电流需求快速(成10倍)降低[1—2]。海水的流动使得金属表面的pH值降低,钙镁沉积层主要成分是碳酸钙和氢氧化镁形成和析出困难[13—14],加之海水流动冲刷使得钙镁沉积层难以有效附着覆盖,因此,保护电流需求难以降低,持续维持在较大值。

可见,实海环境中,海水流动加强了阴极去极化过程,降低了金属表面的pH值,使得与静态相比,保护电流需求更大,极化到保护电位的时间更长。在下组对比试验中,试图通过增加阳极发生电流和延长极化时间将其极化到保护电位。

试验结束后A1和B1阳极的表面形貌如图5所示。可以看出,新型阳极和常规阳极的边角部位优先溶解,对于新型阳极,相较于阳极本体,翼翅部位几乎消耗殆尽,翅根部位呈现出锯齿状,这种溶解特征是表面边缘效应的结果,与设计思路相一致[11]。

由以上可知,实海环境下,与相同质量的常规阳极B1相比,通过构型优化,新型阳极A1表面积增加75%,使得初期发生电流较常规阳极增加22%,试验阶段发生电流增加48%。

2.2 相同面积阳极对比试验

由前述相同质量A1和B1阳极实海试验结果可知,A1钢试样初期保护电流密度为263 mA/m2,全程(约100 h)平均保护电流密度为222 mA/m2,竟未将其极化到保护电位区间。因此,本试验A2阳极相较于A1质量增加了30%。

相同面积的新型阳极与常规阳极发生电流变化趋势如图6所示,牺牲阳极与钢试样接通时,A2阳极发生电流为310 mA,B2为295 mA,两者差别5%;在起始的1 h内,A2平均发生电流318 mA,B2为303 mA,差别5%;在整个实验阶段的180 h内,A2平均发生电流为252 mA,B2为232 mA,差别8.5%。

A2和B2钢试样3#,6#和8#参比电极处表面电位随时间的变化如图7所示。可以看出,两个钢试样边缘处在试验初期的20 h内均迅速极化到-0.8 V附近,但并未越过此电位进入到保护电位区间,而在后期均缓慢下降。A2钢试样在180 h试验结束时,电位下降到-0.73 V,B2钢试样下降到-0.75 V。A2钢试样起始阶段保护电流密度为318 mA/m2,在整个试验阶段得到保护电流密度达到252 mA/m2,是NACE推荐的南中国海初期阴极保护设计电流密度100 mA/m2的2.5倍以上。相较于A1和B1约100 h的极化时间,本试验将保护时间延长到180 h,亦未使被保护体进入到保护电位区间。

可见,实海环境下,海水的流动使得金属表面难以形成有效的钙镁沉积层,即使在较大的保护电流密度下(如本试验为设计值的2.5倍),亦不能使被保护基体快速(如本试验180 h)进入到保护电位区间。实际上,实施牺牲阳极保护的导管架平台从下水到极化到保护电位-0.80 V,一般需要3~12个月,极化时间与平台下水季节(水温)和服役海域海水流动状态相关[15—16]。由于本试验选择的阳极尺寸较小,难以长期维持较大阳极电流输出,故未能将被保护钢结构极化到保护电位,未能观测到新型阳极在节约质量的前提下,既满足初期极化需求,又满足后期维持极化需求,实现与常规阳极相当的保护效果。针对这一问题,已在后期的试验中予以改进,并取得了预期的效果,这一成果亦将在后续工作中予以介绍。

试验结束后A2和B2阳极的表面形貌如图8所示。相较于A1和B1阳极,A2阳极质量增加了30%,因此表面消耗不及A1和B1阳极明显。可以看出,相较于A1和B1,A2和B2阳极溶解较为均匀,常规阳极B2棱角溶解明显,向圆柱形收缩,新型阳极A2翼翅边缘和两端溶解明显,向常规阳极本体收缩,与预设的溶解行为相符。

可见,通过构型优化,在实海环境中,与常规阳极B1质量相当的新型阳极A1,初期发生电流增加22%,试验阶段发生电流增加48%;新型阳极A2在质量仅为常规阳极46%的基础上,实现了与常规阳极B2相当的发生电流。说明通过在常规阳极两侧增设翼翅,增加初期发生电流设计思路可行,实海试验结果达到了预设的目标。

3 结论

1)实海环境中,通过构型优化设计的新型阳极A1,在与常规阳极质量相当的基础上,初期发生电流增加22%,试验阶段发生电流增加48%;新型阳极A2,在节约阳极质量近50%的基础上,显现了与常规阳极相近的发生电流。

2)在180 h试验周期内施加了2.5倍于设计值的保护电流密度,亦未能将被保护体极化到保护电位区间,可见,实海环境中,海水的流动对阴极保护过程影响大,阴极极化过程慢,极化周期长。

[1] DNV-RP-B401-2010, Cathodic Protection Design[S].

[2] NACE SP0176-2007, Corrosion Control of Submerged Areas of Permanently Installed Steel Offshore Structures Associated with Petroleum Production[S].

[3] LEONARD L B. Composite Anode Tests Indicate 30% Reduction in Weight and Cost[J]. Offshore,1995, 55(7): 20—29.

[4] ROSSI S, BONORA P L, PASINETTI R. Composite Sacrificial Anodes for Offshore Structures[J]. Materials Performance, 1996, 29(2): 29—33.

[5] 胡士信. 复合式牺牲阳极的研制与应用[J]. 油气储运, 1998, 17(9): 42—44.

[6] 张克. 镁包铝型复合牺牲阳极的研制及性能研究 [D]. 青岛: 中科院海洋研究所, 2006.

[7] 王超. 铝合金复合牺牲阳极的研究[D]. 沈阳: 东北大学, 2012.

[8] 赵锐. 铝铝复合牺牲阳极的电化学性能研究[D]. 青岛: 中国海洋大学,2013.

[9] 张经磊. 牺牲阳极的电阻公式[J]. 海洋科学,1987(5): 54—58.

[10] 中国海洋石油总公司, 海洋石油工程股份有限公司. 异型截面牺牲阳极: 中国, CN101463479A[P]. 2009-06-24.

[11] 张伟, 尹鹏飞, 张有慧, 等. 海洋工程用新型牺牲阳极设计与性能研究(Ⅰ)——小尺寸阳极静态海水试验研究[J]. 装备环境工程, 2016, 13(2): 63—70.

[12] 钢铁研究总院青岛海洋腐蚀研究所. 微型海水卤化银参比电极: 中国, ZL201120453253.3[P]. 2012-07-25.

[13] 朱锡昶, 葛仁淦, 朱颖. 大电流密度下阴极产物膜的探讨[J]. 海洋工程, 1997, 15(1): 60—69.

[14] ESLOUIS C, DONCESCU A, FESTY D, et al. Kinetics and Characterization of Calcareous Deposits under Cathodic Protection in Natural Sea Water[J]. Materials Science Forum, 1998, 289—292: 1163—1180.

[15] 常炜, 栗艳霞, 徐桂华, 等. 海上平台阴极保护原位监测系统[J]. 中国海上油气(工程), 1999, 11(3): 27—30.

[16] 陈武, 杨洋, 龙云, 等. 海洋石油平台导管架阴极保护的实施和改进[J]. 石油化工腐蚀与防护, 2014, 31(5): 44—47.

Design and Performance Research of New Type Sacrificial Anode Used in Marine Engineering (Ⅱ)——Experimental Study on Marine Environment of Small Size Anode

ZHANG Wei1,2, YIN Peng-fei1,2, LIU Fu-guo3, ZHANG Guo-qing3, YANG Zhao-hui1,2, LI Xiang-yang4,WANG Qing-zhang5

(1.Qingdao NCS Testing and Protection Technology Co., Ltd., Qingdao 266071, China; 2.Qingdao Research Institute for Marine Corrosion, Qingdao 266071, China; 3.Offshore Oil Engineering Co., Ltd. Tianjin 300451, China;4.Central Iron and Steel Research Institute, Beijing 100081, China; 5.College of Chemistry and Chemical Engineering, Ocean University of China, Qingdao 266100, China)

Objective To design a new type sacrificial anodes to meet the demand of protective current in different periods of marine engineering steel structures and save sacrificial anodes. Methods By changing the area to weight ratios of the conventional anodes, conventional anodes and new type anodes of similar areas and qualities were designed. Comparative tests on cathodic protection in marine environment were carried out. Results For new anode of similar qualities with the conventional anode, its current outputs increased by 22% at the initial stage and 48% throughout the test; for another type new anode with area the same as conventional anode, it saved nearly 50% by mass and realized the current outputs similar to that of conventional anode. Conclusion It is feasible to increase the current outputs by increasing the area to weight ratios of conventional anodes and reducing the anode-to-electrolyte resistance.

marine engineering; cathodic protection; sacrificial anode; new type anode

10.7643/ issn.1672-9242.2017.03.020

TJ04; TG174.2

A

1672-9242(2017)03-0101-06

2016-10-13;

2016-11-07

张伟(1980—),男,河南人,博士,高级工程师,主要研究方向为金属腐蚀与防护。