某型飞机防护体系性能优选试验研究

2017-06-08李超

李超

某型飞机防护体系性能优选试验研究

李超

(中航通飞华南飞机工业有限公司,广东 珠海 519040)

目的采用盐雾对比试验,优选获得抗腐蚀性能优异的防护体系。方法选用飞机常用的两种结构材料(2024、30CrMnSiA)的几种备选防护体系,开展盐雾加速腐蚀试验。结果铝合金试件经过10个周期盐雾加速腐蚀试验,涂层鼓泡失效,基体未发生腐蚀;经过7个周期加速腐蚀试验,结构钢试件预制划痕处涂层剥落、基体腐蚀。结论铝合金外部防护体系B方案(铬酸阳极化+ 37底漆+ E面漆)和内部防护体系H方案(铬酸阳极化+ TB06底漆)最佳,结构钢推荐选用GE方案(镀镉+钝化+TB06底漆+TS96面漆)。

防护体系;盐雾试验;铝合金;结构钢

飞机结构防护体系在服役期间由于长时间暴露于高温、高湿和高盐分的严酷环境中,受温度、湿度、盐雾等环境因素[1]的交替影响以及外来物损伤综合作用[2],导致防护体系表面光泽度和绝缘度下降,出现褪色、鼓泡、变脆、粉化、龟裂、脱落等现象[3—5],这不仅严重地影响了防护体系的外观,而且还将导致防护体系失效[2],使基体结构发生腐蚀,甚至引起重大故障或事故发生。因此,防护体系的抗盐雾腐蚀性能是衡量飞机结构防护体系综合性能的重要指标。开展防护体系的耐盐雾试验研究,对防护体系的筛选和改进、确定其使用寿命[2,6]、制定合理的涂层维修或重新涂装周期,进而保证基体结构达到或超出设计使用寿命指标十分重要,同时也是评估不同防护体系性能优劣所不可缺少的。

针对某型飞机较严酷的服役环境以及飞机典型结构部位防护体系失效的特点[7—8],参照国内外同类试验方法[9—12],并在完成前期探索性试验研究和广泛调研的基础上,通过选用该机型使用最广的两种结构材料(2024、30CrMnSiA)及其不同防护体系在盐雾作用下的对比试验,优选获得抗腐蚀性能优异的防护体系。

1 试验材料及试验方法

1.1 试验材料

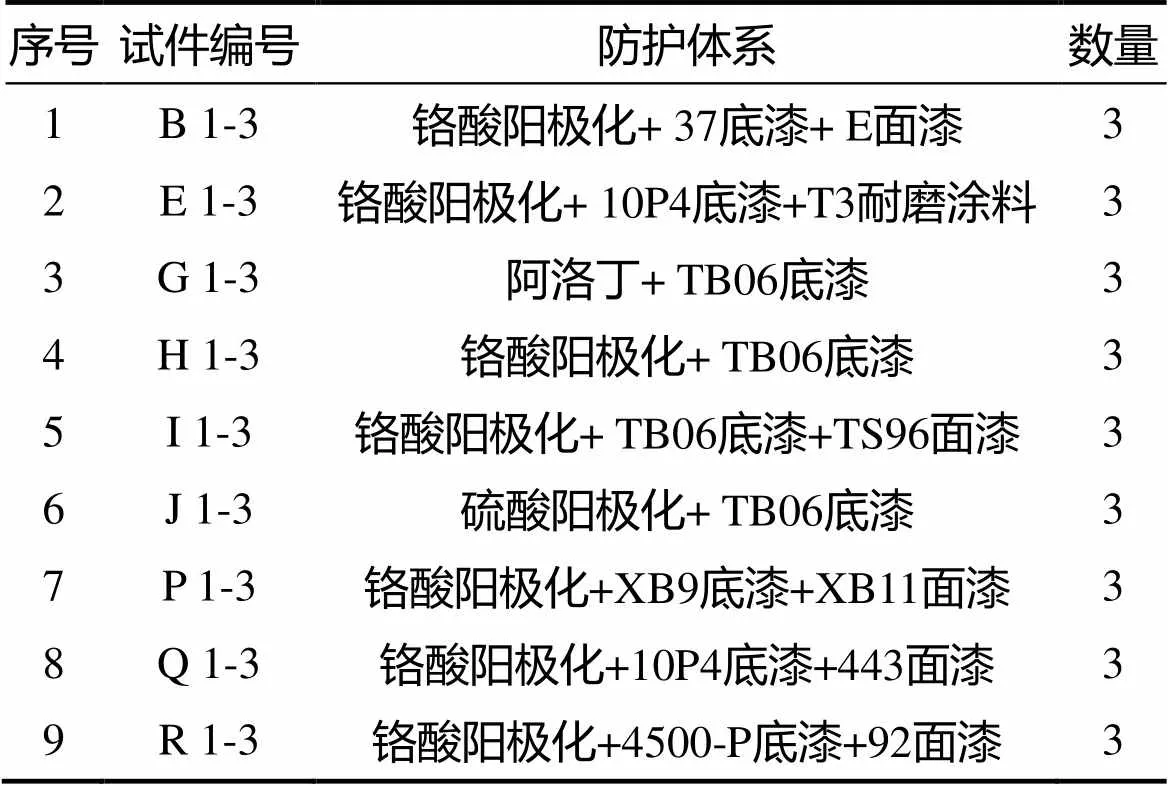

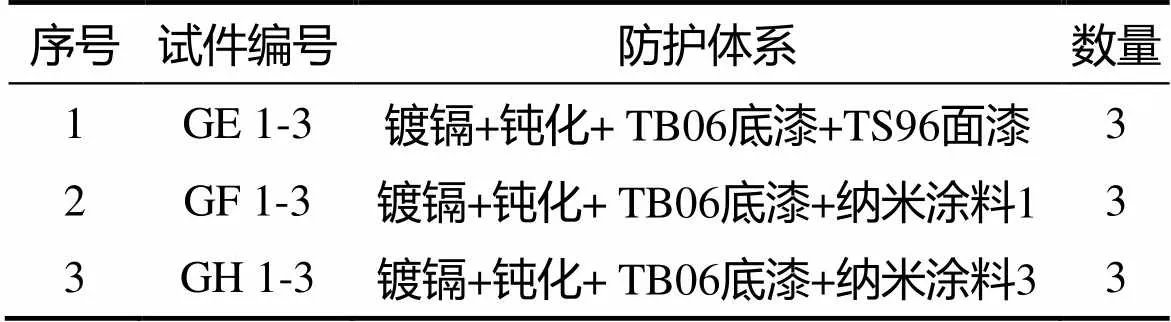

本项试验包括以下两种涂层平板试件:12组(共36件),试件材料为2024-T351铝合金薄板和30CrMnSiA结构钢,尺寸为200 mm×100 mm×1.5 mm。试件清单(数量、编号和防护层)见表1、表2。

表1 铝合金平板试件清单

表2 30CrMnSiA钢平板试件清单

预制划痕方法:试件正、反两面中心刻画两条相互垂直交叉划痕;一条划痕应与试板轧制方向平行,另一条划痕与试板轧制方向呈垂直角度,划痕穿透涂层体系至金属基体。

1.2 加速试验环境

本次试验所用的加速腐蚀环境为:3周期中性盐雾+3周期酸性盐雾+ 4周期模拟海水盐雾。

1.3 试验装置和试验条件

1)试验装置:盐雾试验箱。

2)设备参数:温度范围为室温~55 ℃,误差为±0.5 ℃;湿度范围为50%~98%,误差1%;盐雾沉降量为(1~2) mL/(80cm2·h)范围内可调;

3)试验条件。

环境条件:温度为(35±5) ℃;盐雾条件:采用5%的NaCl中性、酸性(pH为3.5~4.5)盐雾、模拟海水盐雾,盐雾沉降量为(1.0~2.0) mL/(80cm2·h);

中性盐溶液配制:用蒸馏水或去离子水溶解足够的NaCl配制成(50±5) g/L NaCl溶液,(25±2) ℃时溶液pH为6.0~7.0;

酸性盐溶液配制:在上述中性NaCl溶液中加入适量的稀硫酸,以保证盐雾箱中盐雾收集液的pH为3.5~4.5;

4)模拟海水溶液配制。

标准溶液A:MgCl2·6H2O,3889 g;CaCl2,405.6 g;SrCl2·6H2O,14.8 g。将上述盐溶于蒸馏水或去离子水中并稀释到7 L,将配制好的溶液保存在密封的玻璃容器中。

标准溶液B:KCl,486.2 g;NaHCO3,140.7 g;KBr,70.4 g;H2BO3,19.0 g;NaF,2.1 g。将上述盐溶于蒸馏水或去离子水中并稀释到7 L,将配制好的溶液保存在密封的淡黄色容器中。

配制模拟海水三组分比例为:5%的NaCl溶液10 L;5%的NaCl溶液5 L+A溶液200 mL;B溶液100 mL+ HAc100 mL+去离子水9.8 L。

暴露周期:7天。

子实验方法:按ASTM B117或ISO 3769执行。

1.4 试验方法

1) 试验前按要求(ASTM G1-03)充分清洗试验件,除掉油污、尘垢、油脂等污物;清洗后的试件干燥后用封边漆封边,待其干燥后预制划痕,等待试验。

2) 对清洗后的试件,用10倍放大镜进行外观检查,对试样涂层外观形貌(尤其是平板试样划痕周围)、光泽度、厚度等原始数据进行测量并记录。

3) 每个周期的盐雾试验结束后观察试件腐蚀情况,马上用去离子水对试件进行清洗,室温环境下烘干后进行腐蚀损伤情况的检查和记录。

4) 试验结束后将试件放置在干燥、常温无腐蚀环境中。

2 试验结果

2.1 铝合金试件试验结果

铝合金试件经过10个周期的盐雾试验后,对比不同防护体系的腐蚀损伤情况,分别优选出用于某型飞机外部、内部较优的防护体系。

2.1.1 外部防护体系对比

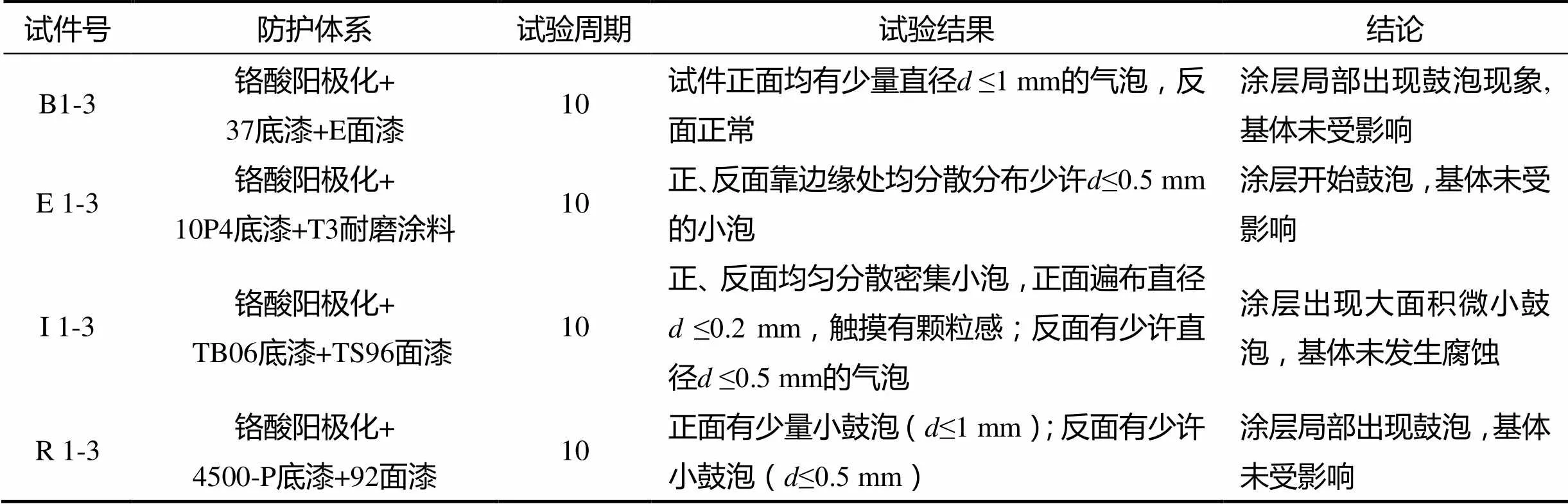

铝合金各外部防护体系加速腐蚀10周期后试验结果见表3。

2.1.2 内部防护体系对比

铝合金各内部防护体系加速腐蚀10周期后试验结果见表4。

表3 外部防护体系试件加速腐蚀10个周期后试验结果

表4 内部防护体系试件加速腐蚀10个周期后试验结果

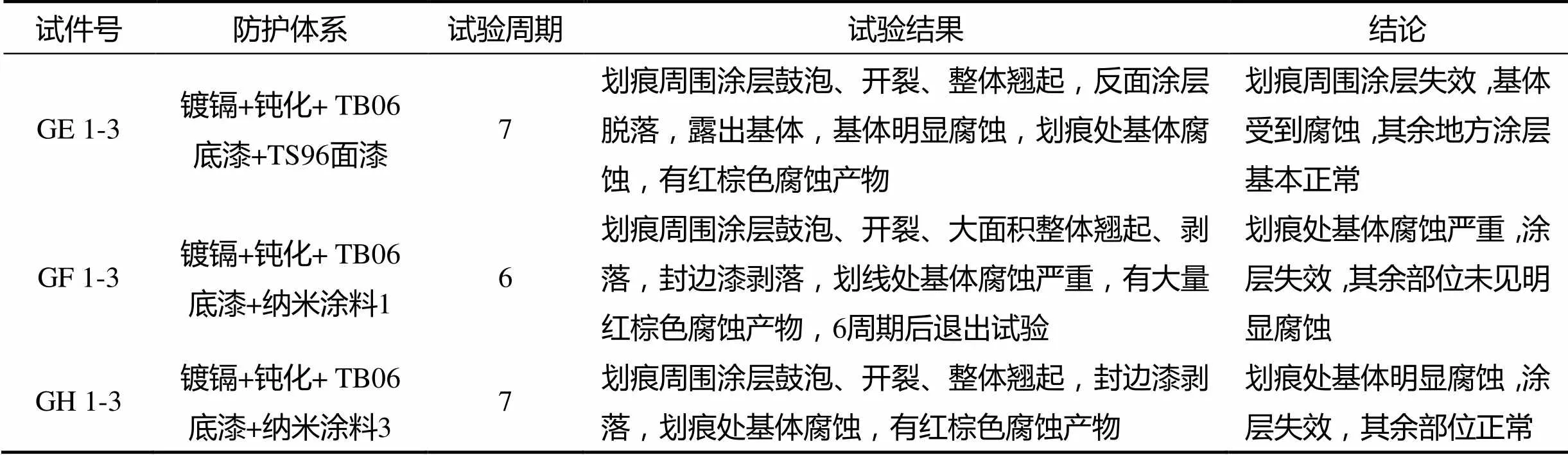

2.2 结构钢试件试验结果

结构钢试件经过7个周期的盐雾试验后,对比不同防护体系的腐蚀损伤情况,获得起落架防腐性能优异的防护体系。表5为结构钢防护体系加速腐蚀7周期后(GF方案6周期后退出试验)的试验结果,图1-3分别为GE、GF和GH试件原始、加速腐蚀5、7周期后(GF方案6周期)的照片。

表5 结构钢防护体系加速腐蚀7个周期后试验结果

3 试验结果分析

3.1 涂层失效判据

涂层失效判据原则上是指无法通过经济修理恢复涂层防护的完好状态。防止涂层失效必须保证腐蚀介质不至于对基体产生明显腐蚀。对无连接的腐蚀关键部位,允许涂层开裂、剥落,并有基体轻微腐蚀,但深度不大,可以通过打磨后重新喷涂涂层使之复原,蚀点过深则认为涂层失效。因本次优选试验的目的为通过不同防护体系的对比试验分出防腐性能的优劣,达到目的后即结束试验,所有涂层均未失效。

3.2 试验结果对比分析

3.2.1 铝合金试件腐蚀情况对比分析

9组2024铝合金平板试件加速腐蚀10个周期后(G方案4周期后退出试验),各防护体系均受到不同程度的腐蚀,以腐蚀发展的速度及严重程度作为评定防护体系相对优劣的判据。图4和图5分别是铝合金几种外部防护体系和内部防护体系失光率随试验时间的变化曲线。

从图4中可以看出,外部防护体系中B方案(铬酸阳极化+37底漆 +E面漆)和耐磨部位E方案(铬酸阳极化+10P4底漆+T3面漆)加速腐蚀10个周期后失光率相对较小,失光率均在10%以内,失光等级评定分别为1级(很轻微失光)和0级(无失光)。图5中内部防护体系中Q方案(铬酸阳极化+10P4底漆+443面漆)、H方案(铬酸阳极化+ TB06底漆)、P方案(铬酸阳极化+XB9底漆+XB11面漆)和J方案(硫酸阳极化+ TB06底漆)失光率基本相当,H方案失光率相对略大。内部防护体系G方案(阿洛丁氧化+TB06-9)仅在盐雾试验3周期后出现较大的失光,到第4周期失光率接近90%。根据漆膜老化失光等级评定方法[15],其等级达到5级(完全失光),而其他四种防护体系失光率均<30%,失光等级评定均≤2级(轻微失光)。结合试验结果部分也可以看出,该防护体系受到的腐蚀也最为严重,试验件表面大面积鼓泡,部分鼓泡破裂露出表面处理层。试验中发现,所有试验件在失光率较大时,涂层出现明显的鼓泡等不同程度的腐蚀损伤,当失光率急剧增大时,涂层受到腐蚀破坏大面积鼓泡。结合失光率变化,综合试验结果部分各防护体系的宏观腐蚀情况来看,涂层失光率的变化与腐蚀损伤程度也近似成正相关。

图4 铝合金试件外部防护体系10周期试验失光率变化曲线

图5 铝合金试件内部防护体系10周期试验失光率变化曲线

3.2.2 30CrMnSiNiA试件腐蚀情况对比分析

三组30CrMnSiNiA基体的钢平板试件涂层明显鼓泡、划线周围涂层几乎全部开裂外,金属基体受到腐蚀。按腐蚀发展速度和严重程度可依次排列为:GF>GE=GH;总体来看,30CrMnSiNiA基体试件7周期试验结束后,涂层开始失效,基体已见明显腐蚀。各防护体系失光率随试验时间变化曲线见图6。从图6中可以看出,GE方案防护体系(镀镉+钝化+ TB06底漆+ TS96面漆)失光最小,失光率几乎为0,失光率等级评定为0级(无失光)。结合试验结果部分试件腐蚀后外观照片可以看出,该防护体系受腐蚀程度也相对最低。三个防护体系失光率的大小与宏观腐蚀损伤程度成正相关。

图6 钢试件7周期试验中各防护体系失光率变化曲线

4 试验结论

4.1 不同基体材料总体对比

加速腐蚀10个周期后(G方案4周期后退出试验),铝合金试件基体未受到腐蚀,涂层出现鼓泡,部分涂层出现翘起、剥落;结构钢试件加速腐蚀7个周期后(GF方案6周期后退出试验)基体发生了明显的腐蚀损伤,结构钢试件的腐蚀情况明显严重于铝合金试件。

4.2 不同底漆、面漆组合总体对比

铝合金件加速腐蚀10个周期,钢结构件加速腐蚀7个周期结果。

1)铝合金试件。

外部防护体系抗盐雾性能优劣依次为:B方案(铬酸阳极化+ 37底漆+ E面漆)、E方案(铬酸阳极化+10P4底漆+T3耐磨涂料)>I方案(铬酸阳极化+TB06底漆+TS96面漆)>R方案(铬酸阳极化+4500-P底漆+92面漆)。一般结构部位推荐B方案,耐磨部位推荐E方案。

内部防护体系抗盐雾性能优劣依次为:Q方案(铬酸阳极化+10P4底漆+443面漆)、H方案(铬酸阳极化+ TB06底漆)和P方案(铬酸阳极化+XB9底漆+XB11面漆)抗盐雾性能基本相当。综合其他因素(施工性、褪漆性)推荐H方案;

2)结构钢试件。

GE方案(镀镉+钝化+ TB06底漆+TS96面漆)、GH方案(镀镉+钝化+TB06底漆+纳米涂料3)>GF方案(镀镉+钝化+ TB06底漆+纳米涂料1)。综合其他因素考虑(褪漆性),钢结构件GE方案最佳。

[1] 韦尔登. 涂层失效分析[M]. 杨智, 雍兴跃, 等译. 北京:化学工业出版社, 2011.

[2] 徐永祥, 严川伟, 高延敏N等. 大气环境中涂层下金属的腐蚀和涂层的失效[J]. 中国腐蚀与防护学报, 2002, 22(4): 249—256.

[3] 徐永祥, 严川伟, 曹楚南, 等. 紫外光对涂层的老化作用[J]. 中国腐蚀与防护学报, 2004, 24(3): 168—173.

[4] LEIDHEISERHenry Jr, WANGWendy, LGETOFT Lars. The Mechanism for Cathodic Delamination of Organic Coatings form a Metal Surface[J]. Prog. Org. Coat., 1983, 11: 19—40.

[5] LAMBREV V G, ROBIN N N, KOFTYUK V A. Application of the Method of Neutron Activation for Studying Corrosion Processes and Protective Ability of Paint Coatings[J]. Prog. Org. Coat., 1997, 30: 1—8.

[6] 刘文珽, 李玉海, 陈群志, 等. 飞机结构日历寿命体系评定技术[M]. 北京: 航空工业出版社, 2004.

[7] 李金桂. 腐蚀控制系统工程学概论[M]. 北京: 化学工业出版社, 2009.

[8] 陈群志, 程宗辉, 席慧智, 等. 飞机铝合金结构连接部位的腐蚀行为[J]. 中国腐蚀与防护学报, 2007, 27(6): 90—93.

[9] 刘文珽, 李玉海, 陈群志, 等. 飞机结构腐蚀部位涂层加速试验环境谱研究[J]. 北京航空航天大学学报, 2002, 28(1) : 109—112.

[10] 张琳, 王振尧, 赵春英, 等. 碳钢和耐候钢在盐雾环境下的腐蚀行为研究[J]. 装备环境工程, 2014, 11(1): 1—6.

[11] 郭军科, 于金山, 彭翔, 等. 加速腐蚀实验研究碳钢的大气腐蚀行为[J]. 表面技术, 2014, 43(4): 68—73.

[12] GB 9277—88, 色漆涂层老化的评价[S].

Experimental Study on Performances of Protection Systems Used for a Certain Type of Aircraft

LI Chao

(AVIC GeneralHuananAircraft Industry Co., Ltd, Zhuhai 519040, China)

Objective To select a protection system of good corrosion resistance through salt spraycomparisontest. Methods Several alternative protection systems with two structural materials (2024, 30CrMnSiA) commonly used in aircraft were selected to carry out salt spray accelerated corrosion test. Results After 10 cycles of test, the coatings of Al alloy specimens bubbled and failed, but the substrate remained uncorroded; after 7 cycles of test, the coatings of structural steel specimens flaked and failed, and the substrate was corroded in the prefabricated scratches. Conclusion Al alloy external protection system—scheme B (chromate anodizing + 37 primer + E finish) and the internal protection system—scheme H (chromate anodizing + TB06 primer) outperform the other schemes. It is recommended to apply scheme GE (cadmium plating + passivation + TB06 primer + TS96 finish) for structural steel.

protection system; salt spray test; Al alloy; structural steel

10.7643/ issn.1672-9242.2017.03.015

TJ85;TG174.4

A

1672-9242(2017)03-0075-05

2017-01-17;

2017-03-02

李超(1984—),女,陕西城固人,硕士,工程师,研究方向为飞机结构腐蚀防护与控制。