铝锂合金焊缝大气腐蚀行为研究

2017-06-08李忠东张勇

李忠东,张勇

铝锂合金焊缝大气腐蚀行为研究

李忠东1,张勇2

(1.海军驻沈阳地区航空军事代表室,沈阳 110015;2.海军航空工程学院 青岛校区,山东 青岛 266041)

目的研究铝锂合金搅拌摩擦焊焊缝在大气环境中的腐蚀行为。方法采用电化学极化法、质量增加法、扫描电子显微镜、三维体式显微镜几种不同的表征手段对铝锂合金搅拌摩擦焊焊缝在模拟海洋大气环境中的腐蚀行为进行研究。结果焊缝部位存在较为严重的应力腐蚀开裂现象,腐蚀电位比基体部位负移约0.05 V,腐蚀速率比一般基体部位明显增大。结论搅拌摩擦焊虽具有较多优点,在其他领域得到一定应用,但针对铝锂合金在海军飞机方向的应用存在缺陷,不能直接裸露使用。

搅拌摩擦焊;点蚀;应力腐蚀

铝锂合金具有低密度、高强度、以及优良的低温性能和超塑性等优点,若将其应用于航空领域中,将起到减轻质量、降低成本、提高载荷等重要作用[1]。由于铝锂合金中的锂元素非常活泼,使用时极易发生各种类型的局部腐蚀,降低力学可靠性,故在很多领域的应用仍处于论证阶段。关于铝锂合金在航空领域的应用,国内外学者开展了大量相关研究[2—4],然而铝锂合金的焊接性能文献中却鲜有报告[5—10]。尤其对于长期服役于高温、高湿、高盐雾的海洋大气环境的海军飞机而言,铝锂合金的焊接性能将直接决定其能否应用于海军飞机的关键部位[11—12]。

搅拌摩擦焊是一种在轴肩的压力作用下通过界面上的扩散及再结晶使相互之间结合的固相连接方法[2]。由于搅拌摩擦焊过程较为环保,对人体伤害少,不存在熔焊过程中的气孔、裂纹等缺陷,目前已经成功用于高铁列车、汽车制造、航天等领域中。文中主要针对搅拌摩擦焊处理后的铝锂合金在模拟海洋大气环境中的腐蚀行为进行研究,以期为铝锂合金焊接结构的实际生产提供技术指导,具有十分重要的理论意义和实际应用价值。

1 实验

1.1 试验件制备

实验中采用的铝锂合金化学成分见表1。原料为铸锭经均匀化热处理、热轧和冷轧处理的2 mm薄板,经线切割加工,尺寸为20 mm×30 mm×2 mm。经搅拌摩擦焊接,得到的试验件如图1所示,其中搅拌摩擦焊原理如图2所示。

表1 铝锂合金元素组成

1.2 海洋大气环境模拟试验

出于试验可行性和可控性考虑,该部分利用室内模拟海洋大气环境的方式进行试验。将焊接试验件置于自主设计的海洋大气环境模拟装置中,如图3所示。分别通过控制循环水的温度、循环湿气含盐量和进气量的方式实现模拟仓内与海洋大气环境相等的环境参数值[13]。环境参数的设定主要依据实际海域气候参数设定,具体方法为:收集青岛某沿海机场外场一个完整年份包括温度、湿度、盐沉积量、降水、雾等气象数据的作用时间和参数,通过等电量法和铝合金的腐蚀当量折算系数计算得到影响腐蚀的主要年均气象参数,主要包括盐沉积量、温度、pH。这些参数的取值均可借助图3中所示的大气环境模拟装置进行设置。该海洋大气环境模拟装置的工作原理为:将待测试验件置于如图3所示水平试验台5上,通过调整螺丝13进行调平。6和7分别为温度和湿度的传感器,将试验仓内的温湿度信息反馈给控制器8,控制器通过控制酸溶液9、碱溶液10和加热11、制冷12的工作状态及进气量,实现实验舱内温湿度达到设定值,使得在试验件表面形成一层薄液膜,薄液膜厚度可通过螺旋测微器和电阻表的方式进行测量。其中海洋大气环境参数参照我国南海某气象监测站的参数值:温度为35 ℃,盐雾沉积量(0.5~1.5)mL/(h·80 cm2),湿度为95%,保证试验件上有厚度约为0.5 mm的薄液膜,试验共进行500 h。

1.电化学工作站;2.湿度调节舱;3.温度调节仓;4.工作电极(待测试件);5.铂片辅助电极;6.湿度传感器;7.温度传感器;8.温湿度控制箱;9.酸溶液;10.碱溶液;11.加热;12.制冷;13.调平螺丝

1.3 电化学试验

为进一步对焊缝部位的腐蚀行为进行快速评价和分析,模拟海洋大气环境试验结束后,利用Prast 4000 电化学工作站对焊缝部位进行了电化学极化曲线测试[6]。在焊缝部位和基体部分用线切割的方式分别取10 mm×10 mm的试验件,采用环氧树脂固封的方式制成工作电极体系,辅助电极和参比电极分别为Pt 电极和带鲁金毛细管的饱和甘汞电极(SCE),电解质溶液为3.5% NaCl 中性溶液中,扫描范围为-350~350 mV(vs. OCP),扫描速率为20 mV/min。

1.4 质量增加试验

质量增加(损失)试验是腐蚀检测中比较常用的手段,因其与实际腐蚀方式和程度最为接近,故得到的质量增加数据最具有说服力。利用高精密电子天平对腐蚀前后的试验件质量进行测量,用式(1)计算试验件的质量增加率(%),利用铝锂合金发生腐蚀后生成腐蚀产物的质量与原始质量差,对腐蚀发生的程度进行研究。为保证不因部分腐蚀产物溶解于水而对试验结果造成影响,在浸泡完成后保证试验件真空干燥的同时对腐蚀溶液进行烘干处理。

式中:0为腐蚀前质量测定值;1为腐蚀后质量测定值。

1.5 微观形貌观察

微观形貌观察可以更加直观地对腐蚀机理和规律进行研究。将焊缝部位表面腐蚀产物进行清除后采用德国Carl Zeiss公司的Zeiss Ultra55场发射型扫描电子显微镜(SEM)进行观察,管电压为20 kV,放大倍数分别为300倍和1000倍。

1.6 点蚀情况分析

采用科视达KH-7700型体视显微镜对试件焊缝与基体交界处表面点蚀坑形貌进行观察,并随机选取7个点蚀坑对其三维尺寸进行测量。

2 实验结果与讨论

2.1 电化学试验结果分析

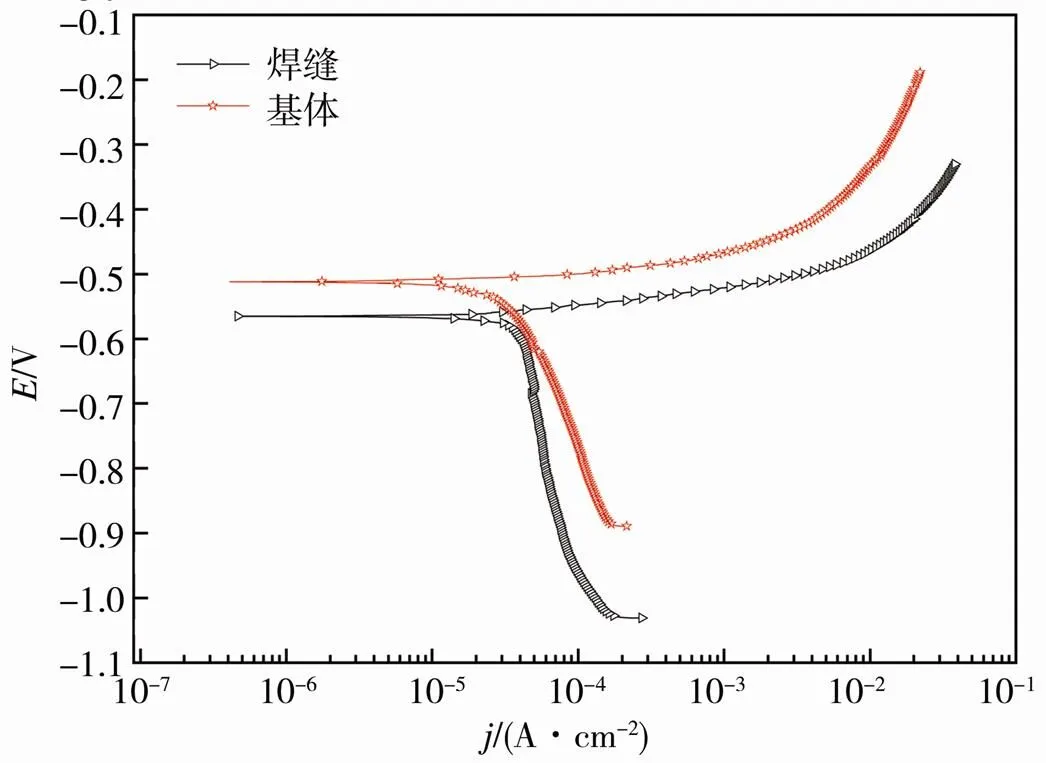

基体部位和焊缝部位得到的极化曲线分别如图4所示。

图4 电化学极化曲线

图4中极化曲线表明,焊缝部分的腐蚀电位比基体部位明显负移,这主要是因为阴极反应过程比基体部位明显促进,阳极反应过程受到抑制。海洋大气环境形成的薄液膜表面积大,有利于与空气中的氧气发生界面交换,液膜中的氧与空气中的氧达到动态平衡状态,使得阴极氧去极化作用不受限制。另一方面由于液膜厚度较薄,不利于阳极表面腐蚀产物向周围扩散作用。尤其对于层叠状的焊缝部位,相同的尺寸,相对于平整的基体部位,表面形成的液膜面积更大,因此整个反应受阳极表面扩散过程控制,且随焊缝与薄液膜接触面积更大,这一作用更为明显。由于图4中极化曲线阳极部分没有传统意义上的tafel区,故只对阴极部分曲线进行拟合,得到的参数见表2。

表2 极化曲线拟合结果

2.2 质量增加试验结果分析

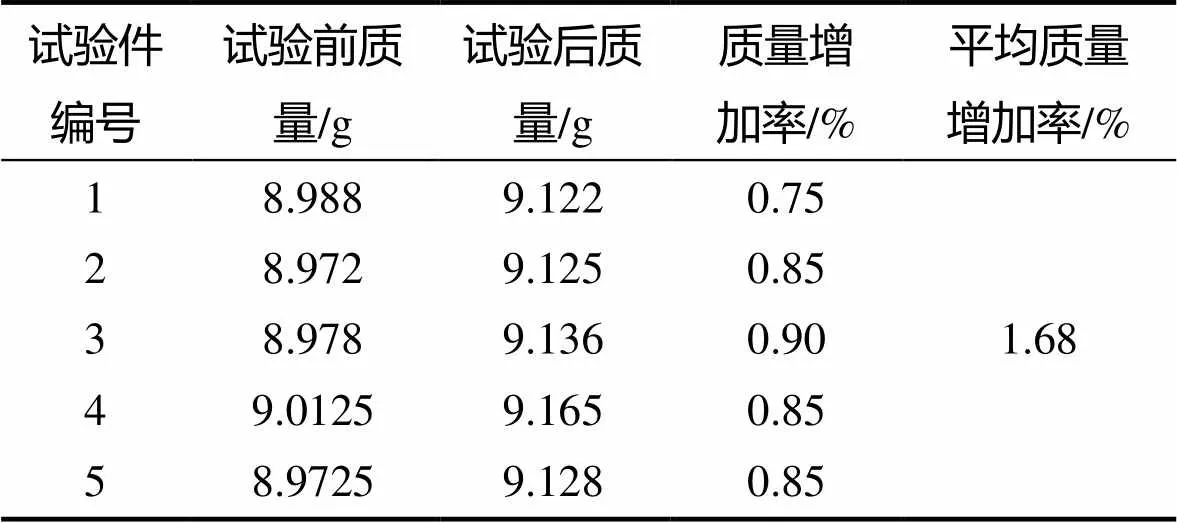

焊缝试验件质量增加结果见表3。

表3 焊缝试验件质量增加结果

从试验结果来看,经过500 h的模拟海洋大气环境试验后,试验件的平均质量增加率为1.68%,即未发生明显变化,表面基体材料腐蚀较轻,虽然裸露试验件产生了点蚀,但由于点蚀坑中聚集了腐蚀产物,一定程度上阻止了腐蚀的进一步发生。

2.3 微观形貌结果分析

图5中结果表明,摩擦搅拌焊的方式可以有效地避免出现焊缝气孔的缺陷[14],但焊接过程中产生的动态应力应变过程及其随后出现的残余应力与残余变形,成为后期试验过程中发生焊接裂纹和应力腐蚀的诱因[15]。从图5a可以看出,铝锂合金的焊接裂纹主要为结晶裂纹[16—17],影响结晶裂纹的主要因素有:脆性温度区的大小,脆性温度区的范围主要与焊缝的化学成分以及低熔点共晶的性质及分布有关;脆性温度区内金属的塑性,焊缝金属在脆性温度区内的塑性越小(如图5b所示),结晶裂纹的敏感性就越大,而塑性取决于焊缝的化学成分、晶粒大小以及应变速率等;脆性温度区内的应变增长率,应变增长率的大小取决于焊缝金属的热膨胀系数、线能量大小以及接头形式等,应变增长率越大,越容易产生结晶裂纹。裂纹一旦产生,海洋大气环境中腐蚀性较强的Cl-将会渗透,在裂纹中形成原电池,导致局部酸化,对焊缝基体形成腐蚀作用,与焊缝部位原本就有的内部残余应力共同作用下使其发生应力腐蚀开裂[7]。

图5 焊缝处SEM形貌

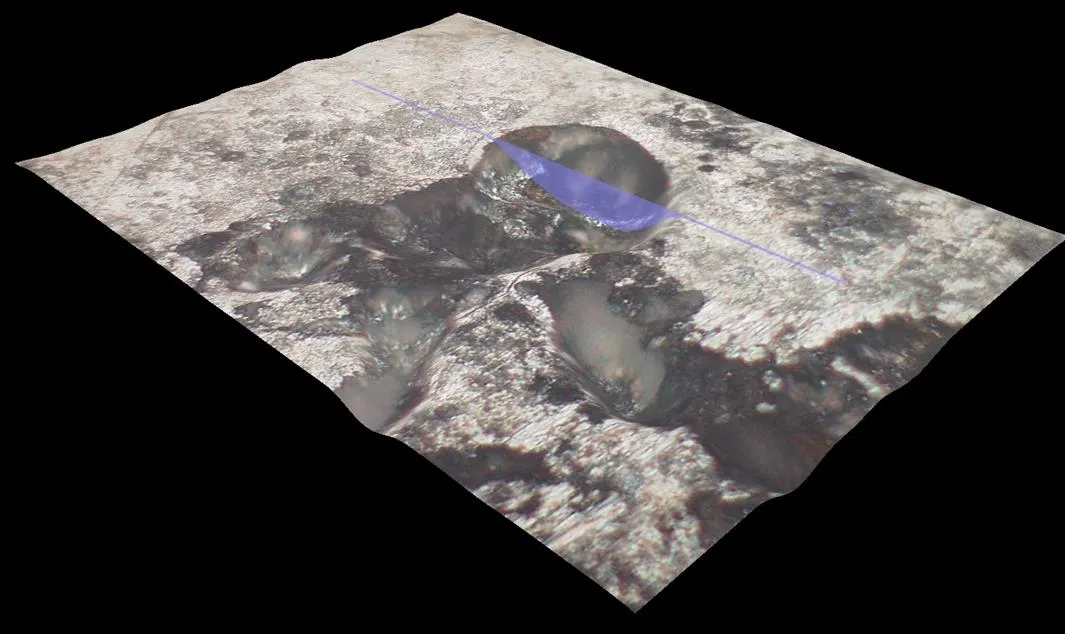

2.4 点蚀情况分析

图6为点蚀坑尺寸测量示意图,不同位点测量结果统计见表4。从结果可以看出,焊缝试验件的腐蚀深度在14.0~37 μm之间,平均深度23.4 μm,腐蚀坑宽度在79~137 μm之间,平均宽度为126.6 μm,表明焊缝试验件表面产生了较多的宽但较浅的点蚀坑。这些严重局部腐蚀坑的尺寸较大,甚至裸眼可见。在浸泡过程中,腐蚀坑位置处有气体溢出,同时在腐蚀坑的周围有一个腐蚀较轻微的保护区。腐蚀坑中产生的气体为阴极反应形成的氢气,腐蚀坑周围的保护区可能是中心腐蚀区的阳极溶解所形成的阴极保护区。结合文献分析认为,铝锂合金中发生的非均匀塑性变形引起局部区域位错塞积,位错密度高的区域能量也高,在腐蚀环境中优先发生腐蚀。同时,位错为时效过程中第二相相比铝基体具有更高的化学活性,进一步降低了局部区域的耐蚀性能。

a 位点1

b 位点2

图6 腐蚀坑尺寸测量示意

表4 腐蚀坑三维尺寸

3 结论

1)铝锂合金搅拌摩擦焊焊缝部位在模拟海洋大气环境中腐蚀电位比基体部位负移约0.05 V,由于摩擦搅拌焊作用金属晶内电位降低,晶界和晶内电位差减小。随着腐蚀反应的进行,晶界析出相开始呈断续分布,导致其晶间腐蚀敏感性降低。腐蚀速率比一般基体部位明显增大。

首先,加强科技人才宏观管理,全口径开展科技人才数据库建设,绘制科技人才地图,摸清队伍规模、结构、分布及产业发展需求,实时监测科技人才发展动态。建立人才跟踪服务机制,完善人才流失预警系统,及时跟踪人才发展情况,加强信息统计,对人才流失情况进行分析,制定防止人才流失有利于人才队伍建设的政策措施。

2)铝锂合金试验件在模拟海洋大气环境中容易发生晶间腐蚀和选择性腐蚀,腐蚀性较强的Cl-将会渗透,在裂纹中形成原电池,导致局部酸化,对焊缝基体形成腐蚀作用,与焊缝部位原本就有的内部残余应力共同作用下使其发生应力腐蚀开裂焊缝与基体边缘处,存在很多直径大、深度浅的点蚀坑;且焊缝处存在较为严重的应力腐蚀开裂现象。

3)搅拌摩擦焊虽具有较多优点,在其他领域得到一定应用,但针对铝锂合金在海军飞机方向的应用存在缺陷,不能直接裸露使用。

[1] 陈建. 铝锂合金的性能特点及其在飞机中的应用研究[J]. 民用飞机设计与研究, 2010(1): 39—41.

[2] MR P H S, BADHEKA V. An Experimental Investigation of Temperature Distribution and Joint Properties of Al 7075 T651 Friction Stir Welded Aluminium Alloys[J]. Procedia Technology, 2016, 23: 543—550.

[3] 霍红庆, 郝维新, 耿桂宏, 等. 航天轻型结构材料——铝锂合金的发展[J]. 真空与低温, 2005(2): 63—69.

[4] 李劲风, 郑子樵, 陈永来, 等. 铝锂合金及其在航天工业上的应用[J]. 宇航材料工艺, 2012(1): 13—19.

[5] 林凯莉, 杨武雄, 吕俊霞, 等. 2198-T851铝锂合金激光焊接工艺研究[J]. 中国激光, 2014(1): 90—95.

[6] 马高山, 万敏, 吴向东. 5A90铝锂合金热态下的成形极限图及其计算模型[J]. 中国有色金属学报, 2008(4): 717—721.

[7] 许飞, 陈俐, 巩水利, 等. 铝锂合金激光填丝焊接接头组织性能研究[J]. 稀有金属材料与工程, 2011(10): 1775—1779.

[8] 杨武雄, 张心怡, 肖荣诗. 2060-T8/2099-T83铝锂合金T型接头双光束激光焊接工艺[J]. 中国激光, 2013(7): 89—93.

[9] 俞旷. 铝锂合金电子束焊接工艺及其接头组织与性能[D]. 南京: 南京航空航天大学, 2012.

[10] 张澐龙. 铝锂合金机身壁板结构激光焊接特性研究[D]. 哈尔滨: 哈尔滨工业大学, 2013.

[11] 孙中刚, 郭旋, 刘红兵, 等. 铝锂合金先进制造技术及其发展趋势[J]. 航空制造技术, 2012(5): 60—63.

[12] 尹登峰, 郑子樵. 铝锂合金研究开发的历史与现状[J]. 材料导报, 2003(2): 18—20.

[13] KARTSONAKIS I A, DRAGATOGIANNIS D A, KOUMOULOS E P, et al. Corrosion Behaviour of Dissimilar Friction Stir Welded Aluminium Alloys Reinforced with Nanoadditives[J]. Materials & Design, 2016, 102: 56—67.

[14] 宋涛, 许晓静, 范真, 等. 含锶钪2099型铝锂合金的晶间腐蚀和剥落腐蚀性能[J]. 稀有金属, 2012(2): 196—200.

[15] SYAFIQ W M, ROJAN M A, MAJID M S A, et al. Fracture Toughness of Friction Stir Welded Aluminium Alloy[J]. Journal of Engineering & Applied Sciences, 2016, 11(5): 3571—3577.

[16] 赵立华, 段渝平. 高强度合金结构钢与高强度铝合金防护层的耐霉性研究[J]. 装备环境工程, 2015, 12(4): 82—88.

[17] 张成聪, 李颖, 封小松, 等. 表面状态对铝锂合金填充式摩擦点焊接头性能的影响[J]. 航空制造技术, 2015(s1): 14—17.

Study on Corrosion Behavior of Lithium Welded Aluminum Alloy in Atmospheric

LI Zhong-dong1, ZHANG Yong2

(1.Navy Aviation Military Representative Office in Shenyang Area, Shenyang 110015, China;2.Qingdao Branch of Naval Aeronautical Engineering Academy, Qingdao 266041, China)

Objective Research on lithium aluminium alloy friction stir weld in the corrosion behavior of atmospheric environment. Methods The electrochemical polarization method, weight loss method, , Scanning Electron Microscopy and microscope were conducted applied to researchto corrosion behaviors of fricitionfriction stir welding joint of aluminum lithium alloylithium welded aluminum alloy after friction stir welding in simulated marine atmosphere with the help of self-design equipment. Results Results showed that Serious stress corrosion cracking phenomenon was observed in the weld jointseam, which lead corrosion potential negative shifted about 0.05 V relative to other partsthe base. Meanwhile, the corrosion rate increased significantly. Conclusion Although friction stir welding haves been applied in many other fields already for some advantages, there are were obvious defects in the application of the Navy aircraft. It cannot be used directly in an exposed way. when it was exposed to use.

friction stir welding; pitting corrosion; stress corrosion

10.7643/ issn.1672-9242.2017.03.010

TJ04;TG172

A

1672-9242(2017)03-0052-05

2016-11-22;

2016-12-15

李忠东(1968—),男,辽宁沈阳人,高级工程师,主要研究方向为飞机监造。